聚丙烯装置循环气管道的布置及优化研究

孙丹艳

(中石化上海工程有限公司,上海 200120)

聚丙烯装置循环气管道的布置及优化研究

孙丹艳

(中石化上海工程有限公司,上海 200120)

聚丙烯气相流化床工艺中循环气压缩机及其相连的管道对整个装置起着关键作用。介绍了循环气系统的工艺、设备布置及管道布置。基于循环气管道的安全性和经济性,对循环气管道进行优化研究。在取消循环气压缩机进出口管道上金属膨胀节的情况下,通过对循环气冷却器鞍座型式以及管道支吊架位置和型式的调整,使压缩机管口仍能满足受力和力矩要求。该优化方案对循环气管道布置做出了有效的探讨。

聚丙烯;循环气管道;膨胀节;优化研究

随着社会不断进步,石油化工、煤化工领域的不断发展,聚丙烯产品得到广泛应用。在聚丙烃装置中,循环气压缩机以及相连的循环气管道属于整个装置的关键设备和管道。循环气压缩机及循环气管道的安全平稳运行对整个装置起着决定性的作用,将直接影响整个装置生产的经济性和安全性。本文以某聚丙烯装置气相流化床工艺中循环气管道系统为研究对象,阐述了循环气管道的布置及优化研究。

1 循环气反应系统工艺流程简介

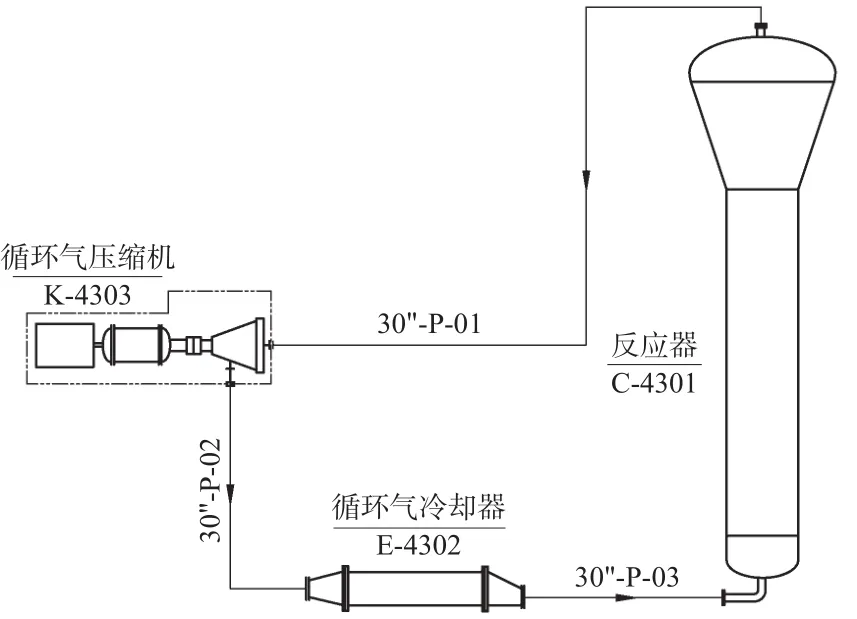

典型的流化床工艺是丙烯在催化剂的作用下在反应器内发生聚合反应产生均聚物。为保证反应的连续进行,通常采用压缩机来保证反应介质的循环[1]。循环气反应系统主要由反应器、离心式循环气压缩机、循环气冷却器及相连的循环气管道组成。循环气反应系统工艺流程见图1。

2 循环气反应系统设备布置

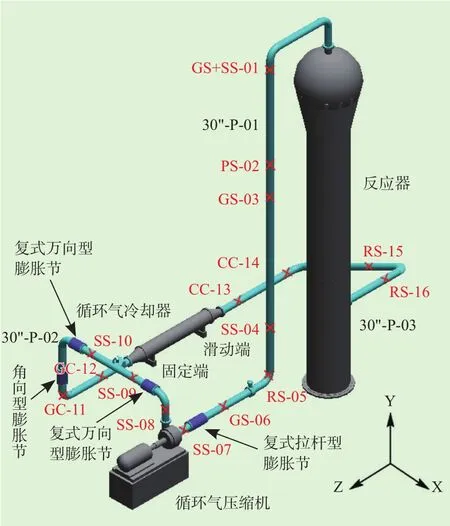

图2为某聚丙烯装置循环气反应系统设备布置图。反应器、循环气压缩机及循环气冷却器按流程式进行布置,三者之间尽量靠近布置。反应器布置在框架内,在反应框架的西侧布置循环气压缩机厂房。循环气压缩机与聚合反应框架中设备间的布置应满足GB 50160—2008《石油化工企业设计防火规范》的强制性要求。循环气压缩机厂房设置为半敞开结构[2]。循环气冷却器布置在反应框架北侧地面上,方便冷却器的清堵和检修。

图1 循环气反应系统工艺流程Fig.1 The process of cycle gas reaction system

3 循环气管道的布置研究

循环气管道系统中有三根主要管道:① 反应器出口至循环气压缩机入口,30"-P-01;② 循环气压缩机出口至循环气冷却器入口,30"-P-02;③ 循环气冷却器出口至反应器入口,30"-P-03。

3.1 循环气管道布置

离心式循环气压缩机属于转动机器,当管道受到膨胀或收缩的影响时,对其所连接的转动机器将产生作用力。管道作用于转动机器的荷载过大时,将造成转动轴的不对中、转子与定子之间的间隙改变,引起机器磨损和振动,影响机器的正常运行,因此必须对管道作用于转动机器的荷载加以限制[3]。结合项目专利商的研究及实际生产经验,某聚丙烯装置第二反应系统循环气管道布置如下。

图2 循环气反应系统设备布置Fig.2 The layout of cycle gas reaction system

30"-P-01是压缩机入口管道,内部介质为气相丙烯(含少量聚丙烯粉末)。为了防止管道的堵塞,应尽量减少管道的长度。为了保证整个管道系统的柔性,管道从反应器出口接出之后便设置了弹簧支架、导向支架并在靠近压缩机入口处设置了复式拉杆型膨胀节,使压缩机入口的受力在允许范围内。

30"-P-02是压缩机出口管道。压缩机的进出口管道都有较为严格的受力要求,所以在压缩机出口管道的水平部分设置了一组复式万向型膨胀节,管道的垂直部分设置了角向型膨胀节,同时再通过管道上的导向支架和弹簧支架,使整根管道满足应力要求。

30"-P-03是从冷却器出来进入反应器的管道。这根管道的位置较低,因此是属于比较安全的一根管道。通过简单的设置导向支架和承重支架便使管道能够满足柔性要求。

循环气管道的布置三维模型图见图3。

通过设置金属膨胀节和特殊支架能够较好地吸收循环气管道的热胀冷缩,降低了管道变形的同时也提高了管道的使用寿命。由于循环气管道有较高的压力,为了保证安全,专利商特别要求管道上使用的膨胀节为双层带报警的金属膨胀节。但是膨胀节终究属于较易泄漏的部件,一旦发生泄漏可能会导致压缩机停车,从而对整个装置产生影响。在第二反应循环气压缩机进出口管道上一共安装了四个30 in(1 in=2.54 cm)双层带报警的金属膨胀节,而每一个膨胀节的价钱也相当昂贵。为了提高循环气管道的安全性和经济性,下文将尝试通过取消压缩机进出口管道上的金属膨胀节、改变管道上的支架位置及型式来满足压缩机管口的受力和力矩要求,对循环气管道的布置进行优化研究。

图3 循环气管道布置三维模型Fig.3 The 3D model of cycle gas piping arrangement

3.2 循环气管道优化研究

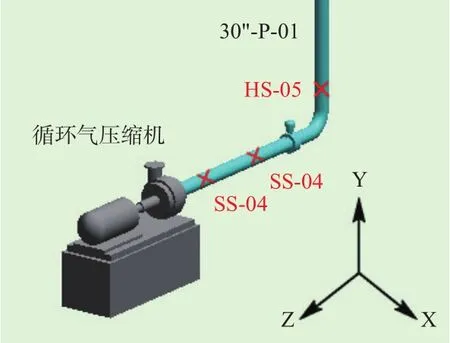

3.2.1 循环气压缩机入口管道

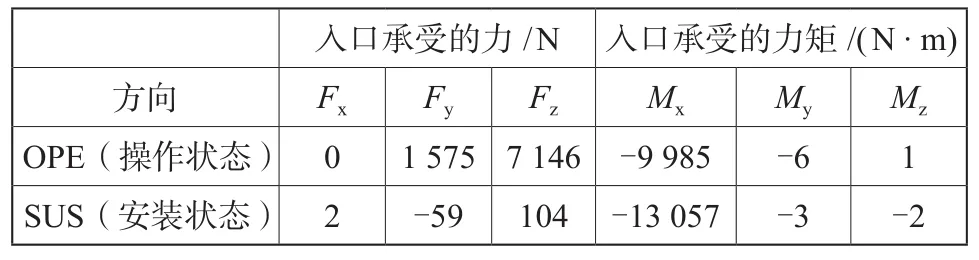

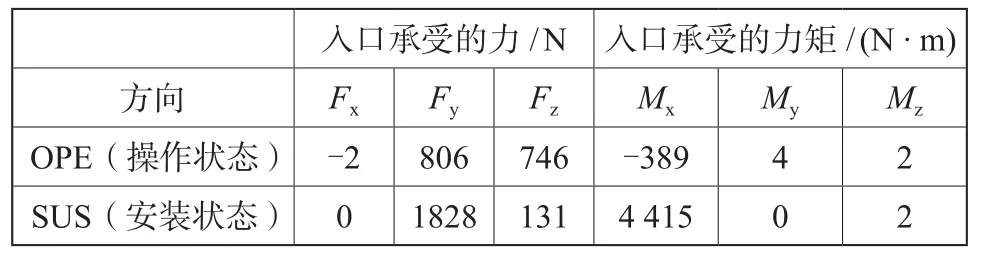

在取消压缩机入口膨胀节,其它条件都不变的情况下,通过CAESARⅡ软件计算得到压缩机入口管口承受的力和力矩,见表1。

根据压缩机入口管口的受力和力矩情况,首先将压缩机入口管道上弯头处的RS-05调整为刚性吊架HS-05,可以有效阻止反应器出口垂直管道的热胀作用在压缩机入口处,同时也可以去除摩擦力对压缩机管口的影响。其次压缩机本体也有热位移,其热位移的方向为垂直向上和沿着入口轴线方向。为了吸收压缩机垂直位移和进行无应力安装,在进口管道设置了两个可变弹簧。将原管道上原导向架GS-06调整为SS-06。优化后,压缩机入口管道布置见图4,管口承受的力和力矩见表2。

表1 膨胀节取消后压缩机入口承受的力和力矩Tab.1 The force and torque of compressor inlet without expansion joint

图4 压缩机入口管道优化后三维模型Fig.4 The 3D model of compressor inlet piping optimization

表2 管道支架优化后压缩机入口承受的力和力矩Tab.2 The force and torque of compressor inlet after optimizing the piping support

3.2.2 循环气压缩机出口管道

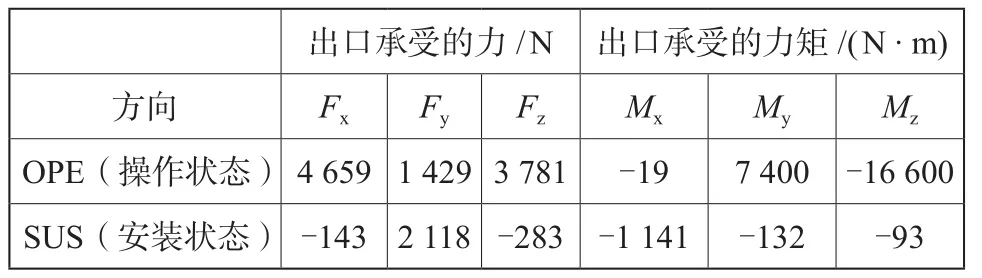

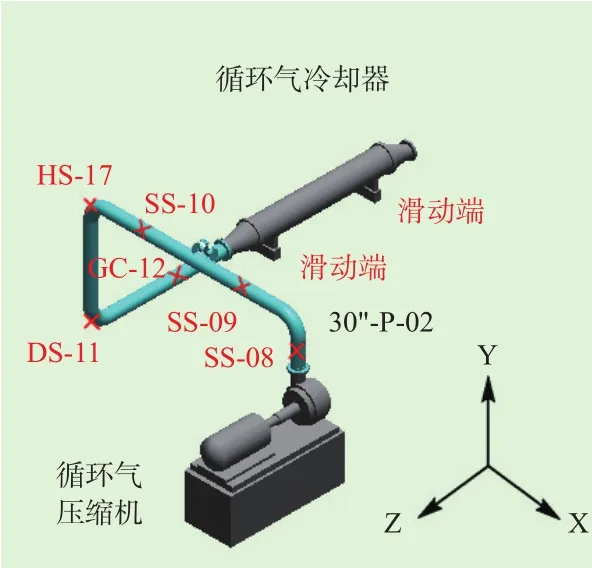

在取消压缩机出口膨胀节,其它条件都不变的情况下,压缩机出口承受的力和力矩见表3。

表3 膨胀节取消后压缩机出口承受的力和力矩Tab.3 The force and torque of compressor outlet without expansion joint

由表3可见,膨胀节取消后压缩机出口的力和力矩很大。若要满足压缩机管口的受力和力矩要求,就必须对管道及设备的布置进行深入研究。

从图2设备布置可以看出,压缩机和反应器是布置在一条线上,压缩机出口水平管道将近有14 m,但循环气冷却器设备鞍座的固定端却限制了压缩机管道的热胀,故将设备鞍座改成滑动型。为了减小摩擦力在设备鞍座下又增加了PTFE板。优化后压缩机出口承受的力和力矩见表4。

表4 设备鞍座优化后压缩机出口承受的力和力矩Tab.4 The force and torque of compressor outlet after optimizing the cooler saddle

由表4可见,My和Mz仍然较大。因此,为了消除压缩机出口水平的热胀和与循环气相连管道的热胀,在弯头处需要设置一个限位支架,故将原GC-11调整为DS-11,可以有效阻止z向管道的热胀。但是管口Mz数值较大是由压缩机出口垂直管道热胀引起,因此考虑把垂直管道下弯头承重支架移到上弯头处,新增吊架HS-17。吊架有效地阻止了y向管道的热胀对压缩机的影响,并减小了管口摩擦力。优化后的压缩机出口管道布置见图5。

图5 压缩机出口管道优化后三维模型Fig.5 The 3D model of compressor outlet piping optimization

最后通过微调在压缩机附近的弹簧支架,减小管道对压缩机管口的影响。经过一系列优化后,压缩机出口承受的力和力矩如表5所示。

3.2.3 循环气压缩机进出管口校核

离心式压缩机管口校核一般按API 167《Axial And Centrifugal Compressors And Expander-compressors For Petroleum, Chemical And Gas Industry Services》标准进行,其要求:

a)作用于任何一个管口的合力和合力矩按式(1)校核。

表5 管道支架优化后压缩机出口承受的力和力矩Tab.5 The force and torque of compressor outlet after optimizing the piping support

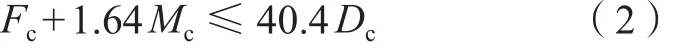

b)作用于入口、侧线和出口的合力折合至最大管径的中心按式(2)校核。

c)分力和分力矩按式(3)至式(8)校核。

根据式(1),循环气压缩机入口的计算结果为1 522.01≤20 720.3,即压缩机入口的受力符合要求;循环气压缩机出口的计算结果为7 993.57≤20 720.3,即压缩机出口的受力符合要求。

根据式(2),计算结果为18 011.12≤20 482.8,即作用于压缩机入口和出口的合力折合至最大管径的中心符合要求。

最后再根据式(3)至式(8)对分力和分力矩进行校核:

上述计算表明,循环气压缩机进出口管道上的金属膨胀节取消后,压缩机进出口的受力和力矩均能满足要求。

待压缩机制造商提供管口允许受力和力矩之后,对其管口进行再次校核。

4 结论

本文简单介绍了气相流化床聚丙烯装置中循环气系统的工艺、设备布置及管道布置,并提出了对于循环气管道布置的优化方案。通过取消循环气压缩机进出口管道上的金属膨胀节即可以节省项目投资,又可以提升装置管道运行的安全性。虽然目前这个优化方案仅属于理论上的研究,并未考虑到制造商资料对于压缩机管口的二次校核、现场安装等其他因素的影响,仍具有一定的可参考性。同时也希望有机会能够真正地将这个优化方案应用于未来的实际项目中。

[1]王全卫, 张欢. 聚丙烯装置循环气管道设计与应力分析[J]. 山东化工, 2014, 43 : 152-155.

[2]张俊. 浅析UNIPOL工艺聚丙烯装置聚合反应单元设备布置[J]. 山东化工, 2015, 44(12): 121-125.

[3]毛悠然,赵晓政,刘仁涛. CAESARⅡ软件在离心压缩机配管受力分析中的应用[J]. 化工生产技术, 2006, 13(3): 39-40.

Arrangement and Optimizing Study of Cycle Gas Piping in Polypropylene Plant

Sun Danyan

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai 200120)

In the process with polypropylene gas fowing bed, cycle gas compressor and its connecting pipeline play signifcant role for whole plant. In this article, the process for cycle gas system, and the arrangement of equipment and pipeline were introduced.Based on the safety and economy of cycle gas pipeline, the optimization was studied. Under the condition of removing the expansion joints at inlet and outlet, through changing the type of saddle in cycle gas cooler and adjusting the location and type of piping supports, the strength requirement in bearing force and moment for the nozzle of compressor can still be reached. Using this optimization scheme, the arrangement of cycle gas pipeline was discussed.

polypropylene; cycle gas pipeline; expansion joint; optimization study

TQ 325.1+4

A

2095-817X(2017)03-0014-004

2017-02-06

孙丹艳(1985—),女,工程师,主要从事化工项目的设备布置及管道设计工作。