钢球加工设备智能控制系统

吴铁成,宋成丰,孔艳

(1.新乡日升数控轴承装备股份有限公司,河南 新乡 453700;2.新乡市新机创新机械有限公司,河南 新乡 453700)

钢球加工设备(尤其是精研机)的加工工艺参数对钢球质量起着至关重要的作用。现有钢球加工设备的重要工艺参数,如主轴转速、料盘转速由电位器旋转调定,压力由溢流阀手轮调节,无法防止部分操作工为追求效率而随意提速、加压,造成钢球内在质量受损,也会对机床造成损坏;机床在加工中无数据记录,也无法对成品球质量进行跟踪分析;另外加工钢球时,磨削噪声大,尤其是光球机,加工时超过93 dB。因此,开发了一种由触摸屏控制、参数调整需权限的自动钢球加工设备。

1 系统概述

1.1 系统构成

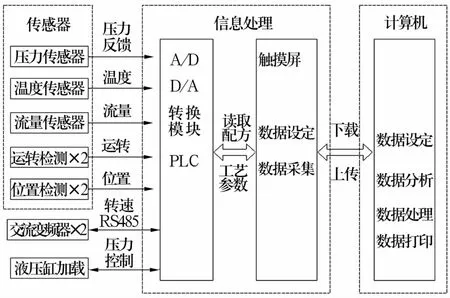

控制系统由可编程控制器(以下简称PLC)、数模转换模块D/A、模数转换模块A/D、具备远程通信控制的触摸屏、变频器、压力传感器或位移传感器、流量监测、磨液温度监测、防两研磨板相碰监测、主轴运转监测、料盘运转监测、球直径检测等组成(图1)。用户可以在电脑或触摸屏上设定多套重要加工工艺参数,包括主轴转速、料盘转速、压力、转换时间等,并用密码锁定,操作工只能根据需求选择相应参数组进行操作,保证了加工参数的一致性和稳定性,有利于大批量生产加工。

图1 控制系统主要构成图Fig.1 Diagram of main components of control system

电脑通过网络与触摸屏相连,设定IP即可对触摸屏进行远程监控;触摸屏通过RS232串行口与PLC连接,对PLC进行参数设定修改、运行监控等;PLC通过内置RS485接口与变频器直接进行通信,控制变频器的运行、频率设定和状态数据的读取;A/D模数转换模块对读取的压力值进行转换,在触摸屏上显示;D/A数模转换模块将触摸屏预设的压力值转换成模拟量对比例阀控制的压力进行调节。机床调整完毕后,将工艺参数通过触摸屏输入,选择所需的工艺参数组合,一键启动,即可在远离噪声的办公区监控机床,自动完成整个控制循环。

1.2 联网监控

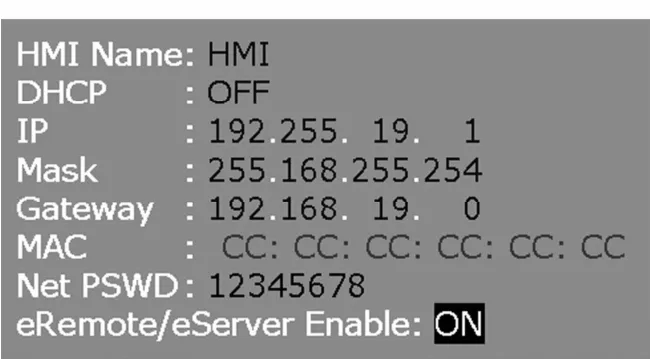

基于台达HMI实现远程监控与数据采集的eServer,eRemote软件,可以依靠自身强大的报表生成与链接数据库功能,使客户搭建简易的制造执行系统。eRemote软件监控界面如图2所示,设定与触摸屏相应的IP,即可自动诊断连接,在监控电脑上进行操作,如同直接在触摸屏上操作一样。eServer软件支持Microsoft Excel及其各项内建公式及图表,客户可通过eServer软件将收集到的数据,针对不同的需求快速制作所需要的报表。

图2 远程监控画面Fig.2 Screen of remote monitoring

2 主要控制参数说明

2.1 工艺参数设定

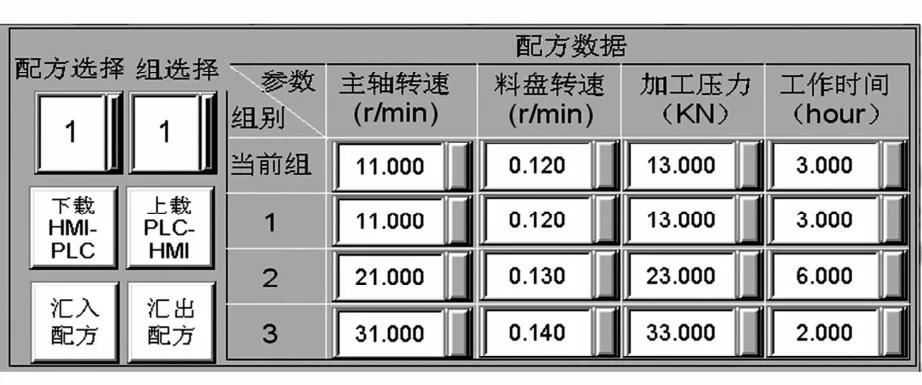

在触摸屏上预设多个工艺参数配方供加工选择使用,某配方群的3组数据如图3所示,输入配方及组数数据即可显示所选用的配方群。当前组显示的参数是此时与PLC进行交换的数据,表示当前组数据在运行。当按下一键启动后,机床自动按所选配方参数依设定的时间自动调用3组配方,自动转换参数。图3显示数据只能按密码键,正确输入密码后,才会闪烁显示,从而对数据进行修改,修改完成后再次按键,数据被锁定。防止随意更改参数对钢球加工质量带来影响。

图3 钢球加工工艺参数配方Fig.3 Formulation for process parameter of steel ball

2.2 转速调整

在触摸屏上将转速写入PLC,PLC通过计算转化为频率,按一定的通信格式将精确数据写入变频器,使变频器按设定的频率控制电动机转动。在运行过程中,再把变频器的内部数据及状态读取到PLC的内部寄存器中,在触摸屏上显示相应寄存器地址的数值。

2.3 压力控制

对伺服电动机控制进给时,采用半闭环控制,将伺服进给量转化为数字位移量对应进行控制。

对变量比例泵阀或伺服阀控制压力时,加装压力传感器,压力传感器实时监测压力值,通过比例阀的信号放大器放大,再通过A/D模块转换成数字量在触摸屏上显示,PLC根据设定的压力与压力传感器的实测值比较,再通过D/A模块输出信号给比例阀控制器,闭环控制压力,使压力精确调整满足需求。配方参数组中预设分阶段各数据,在PLC中进行调用。

2.4 尺寸控制

对于工艺稳定、球板质量稳定,且加工尺寸要求精度较高的生产厂家,加工尺寸可以依靠时间来保证。如图3所示设定所需的转换时间,在不同的时间段内对应不同的转速、压力,加工时间达到后,自动转换为下一阶段所需的转速和压力。对于无法依靠时间来保证尺寸的生产厂家,精度要求不高时,可以在规定的时间内采用取球装置取球,在机外专用检测设备上进行检测,并将结果反馈到本机控制系统进行控制,在尺寸达到要求后自动停机、卸球。

2.5 数据记录

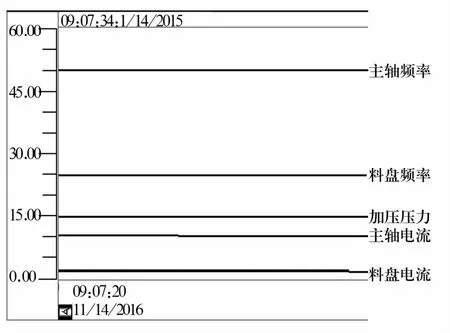

机床运行中对加工电流、速度、压力的波动做记录(图4),与正常运行数据进行比较,当突变超过设定的限位时,停机或报警,可回看记录,追溯问题源,并加以修正,避免同类问题反复出现。

主轴、料盘电流和转速监控记录如图4所示,用曲线和数据表2种形式进行显示。可以查看任一位置数据,时间轴方便查看突变时间,帮助分析机床状况;“输出报表”可以进行数据保存、查看和分析。

图4 数据采集画面Fig.4 Screen of data acquisition

3 报警及状态提示

为了机床安全、操作和维护方便,机床设置了较全的保护和检测功能。如堆球检测提醒用户解决因转速不匹配或无磨液造成球堆积运转不畅的状态;主轴、料盘运转监测实时反馈主传动和料盘传动是否正常运转;防两研磨板相碰装置避免因进出球出现问题时两研磨盘相撞造成损坏的可能;磨液流量监测避免了因管路问题缺少磨液造成干研烧伤的可能;磨液温度监测设定上下限,提示将磨液温度维持在保证加工效率的合适温度内。以上运行中的各种保护,将视危害的程度选择是立即停车报警,还是继续运行仅提醒操作人员在一定的时间范围内对轻故障进行排除。

报警及状态提示设有历史报警表、报警频次表、报警走马灯3种方式,并加有图片提示故障部位,图5为料盘运转监控报警画面。

图5 报警画面Fig.5 Screen of alarm

4 结束语

钢球加工设备智能控制系统,可以对机床加工重要工艺参数如转速、压力进行精确控制,为加工高精度钢球提供了保证;流量、磨液温度的显示,运转监测报警,尺寸控制使用户远程操作、监控机床成为可能;数据收集为客户对加工过程中的异常追溯提供了依据;变频器、伺服驱动器的使用使机床节能环保;自动卸料及智能物流运转可以实现各工序间物料的自动装卸,为车间实现数字化管理提供了可能,该控制系统对提高生产管理具有现实意义。