航空发动机轴承滑蹭损伤形貌分析

谢向宇,方明伟,罗军,徐进,陈煜

(1.贵州大学 机械工程学院,贵阳 550000;2.贵阳学院 化学与材料工程学院 材料磨损与腐蚀防护贵州省高校工程研究中心,贵阳 550005;3.贵州黎阳航空动力有限公司,贵阳 561102)

目前,航空发动机轴承的dm·n值为2×106mm·r/min,随着航空发动机的发展,dm·n值越来越大,轴承的服役工况越来越苛刻,使轴承早期失效愈加频繁[1-3]。其中,蹭伤已成为航空发动机轴承早期失效的主要因素[4]。轴承滑蹭的研究始于20世纪60年代,文献[5-8]利用静力学或动力学方法计算分析了不同轴承参数对滚动轴承打滑的影响,力学模型的建立使得轴承分析越来越精确,但求解变得越来越复杂。随着计算机技术的发展,轴承力学分析软件如CYBEAN,COBRA,BEAST等用以辅助分析[9],力学求解速度得到显著提升。近年来学者们通过试验模拟研究各种工况参数对轴承打滑的影响[10-11],但因航空发动机轴承服役工况复杂,通过试验模拟或力学分析很难完全反映航空发动机轴承的实际服役工况,以往的研究成果不能全面地分析轴承蹭伤。

现通过试验,对比分析航空发动机蹭伤轴承和服役未蹭伤轴承的形貌,研究航空发动机轴承的蹭伤特征。

1 试验

1.1 试样

试样分别来源于航空发动机制造厂和修理厂的服役未蹭伤轴承和蹭伤轴承,其为外圈无挡边的9D1002926N圆柱滚子轴承,引导方式为外圈引导,滚子数为30个,保持架材料为硅青铜QSi3.5-3-1.5,表面镀银,套圈、滚子材料均为Cr4Mo4V。

1.2 试验设备及方法

利用FEI Quanta 250 FEG型扫描电子显微镜观察增伤的微观形貌;试样沿径向切割,经镶嵌、磨抛、腐蚀(4%硝酸酒精溶液),置于ZEISS Axio Vert.A1型金相显微镜下观察金相组织;利用Taylor PGI 420型轮廓仪测量内圈及滚子轮廓。

2 结果与分析

2.1 宏观形貌

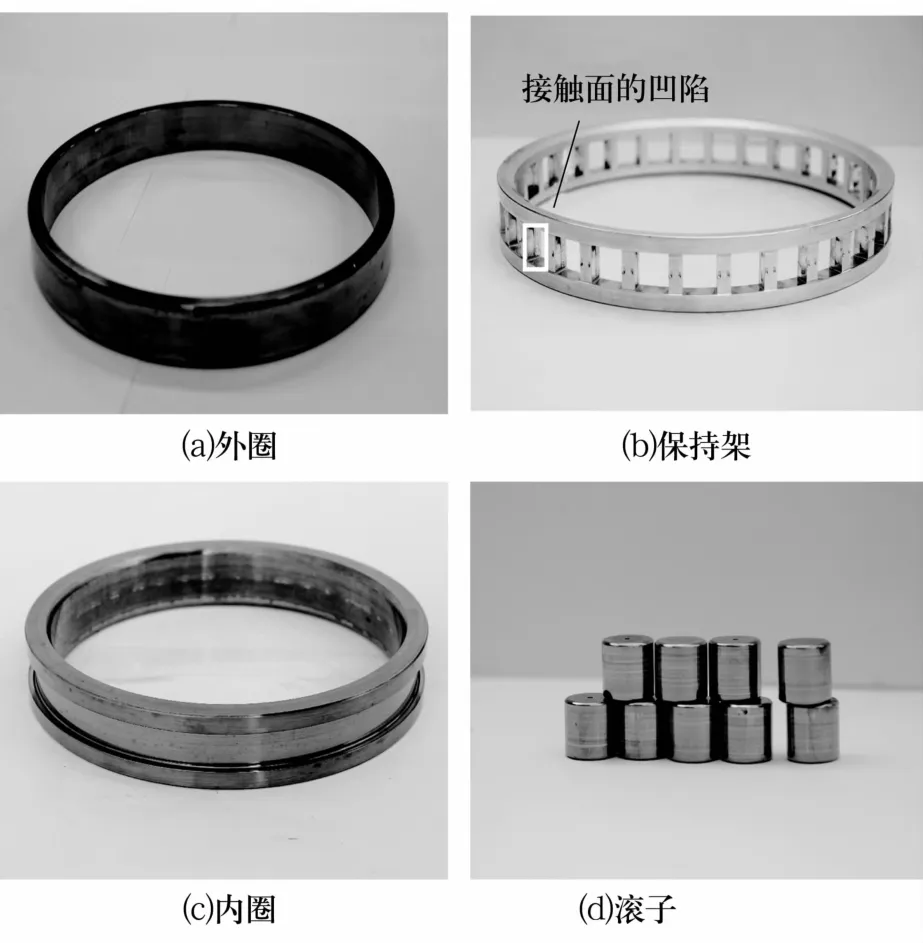

服役未蹭伤轴承的宏观形貌如图1所示。由图可知,外圈表面无明显剥落和变形(图1a),保持架引导面有细微的划痕,其与滚子的接触面处存在部分凹陷(图1b),内圈滚道(图1c)和滚子表面光洁(图1d),未见异常磨损。

图1 服役未蹭伤轴承宏观形貌Fig.1 Macromorphology of bearing without skidding damage under service

蹭伤轴承的宏观形貌如图2所示。由图可知,外圈表面无明显剥落和变形(图2a);保持架的引导面有细微划痕,其与滚子的接触面处亦出现凹陷(图2b),这可能是高速运转的结果;内圈滚道可见色差明显的蹭伤部位,损伤区域不均匀,呈周向分布,约占内圈滚道面积的1/3,且偏向挡边一侧(图2c);滚子柱面出现整周的明显褐色带,靠近滚子端面(图2d)。测量该轴承的30个滚子,色带的宽度均为2.9 mm,但与内圈滚道的蹭伤区域尺寸不对应。滚子色带的形成可能源于局部温度偏高,附着在蹭伤轴承滚子表面的油膜氧化,致使浅褐色的氧化膜产物沉积[12]。

图2 蹭伤轴承的宏观形貌Fig.2 Macromorphology of bearing with skidding damage

2.2 微观形貌

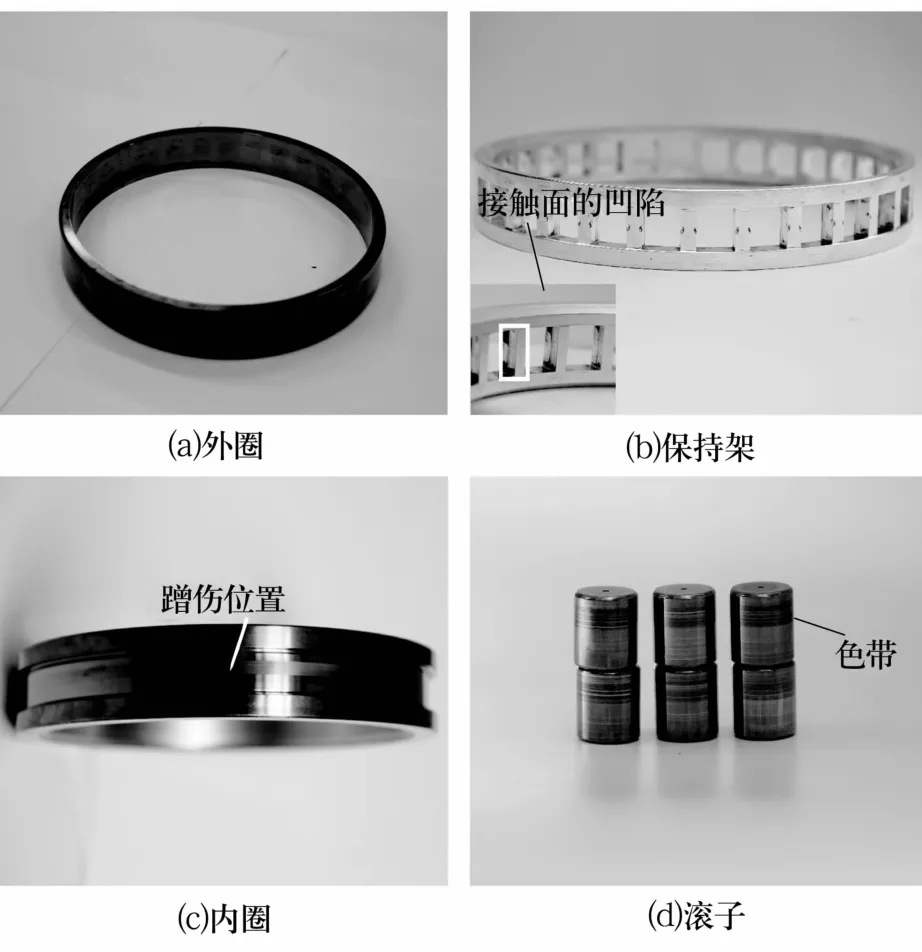

服役未蹭伤轴承内圈和滚子的微观形貌如图3所示。由图可知,内圈表面有少量划痕,划痕方向与滚动方向一致,且内圈表面分布有较多的小麻坑(图3a),推测为大颗粒碳化物脱落所致;滚子表面有均匀的细小划痕,麻坑的数量少、尺寸小且分布均匀(图3b)。

图3 服役未蹭伤轴承内圈和滚子的微观形貌Fig.3 Micromorphology of inner ring and roller for bearing without skidding damage under service

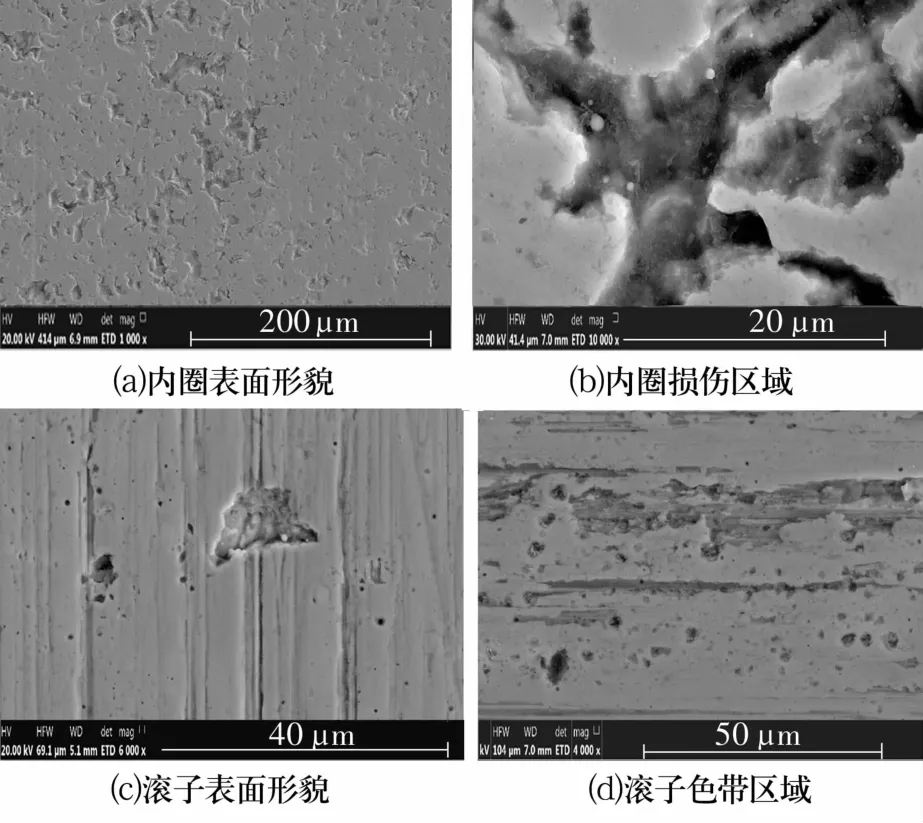

蹭伤轴承内圈和滚子的微观形貌如图4所示。由图可知,内圈光滑区域与粗糙区域呈疏密程度不一的分界(图4a),损伤区域表面不平整且布满形态大小各异的剥落坑,剥落坑在中心位置处最深,边缘较浅且剥层方向不一(图4b);滚子表面布满长且密的划痕,划痕方向与滚子运动方向一致,并有剥落坑贯穿划痕(图4c);对应宏观上滚子色带位置出现犁沟与磨屑(图4d),这表明蹭伤轴承可能发生了磨粒磨损和粘着磨损。

图4 蹭伤轴承内圈和滚子的微观形貌Fig.4 Micromorphology of inner ring and roller for bearing with skidding damage

2.3 金相组织分析

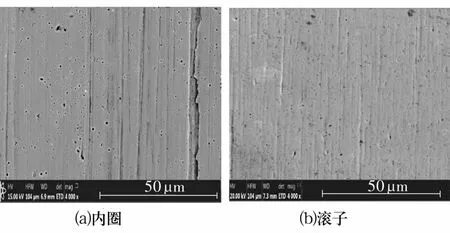

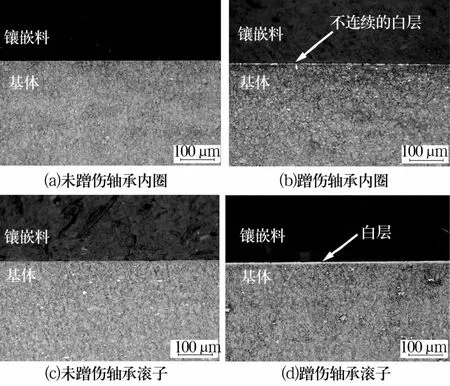

蹭伤轴承和服役未蹭伤轴承的金相组织如图5所示。由图可知,内圈和滚子均有均匀的基体组织,由马氏体+残余奥氏体+一次碳化物+二次碳化物组成。服役未蹭伤轴承的内圈(图5a)和滚子(图5c)的金相组织均正常;蹭伤轴承内圈蹭伤剖面有不连续的白层,厚度为2~3μm(图5b),滚子沿色带处的剖面可见连续白层,厚度约为5 μm(图5d)。白层组织出现源于内圈和滚子滑蹭过程中局部温度升高至奥氏体化温度,之后淬火形成了烧伤层——二次淬火层,由于其耐腐蚀性较强,故金相组织呈现为白色[13]。内圈呈不连续的白层,可能是由于白层的质脆性导致局部发生了崩落。

图5 蹭伤轴承和服役未蹭伤轴承的金相组织Fig.5 Metallographic structure of bearing with and without skidding damage under service

2.4 轴承轮廓分析

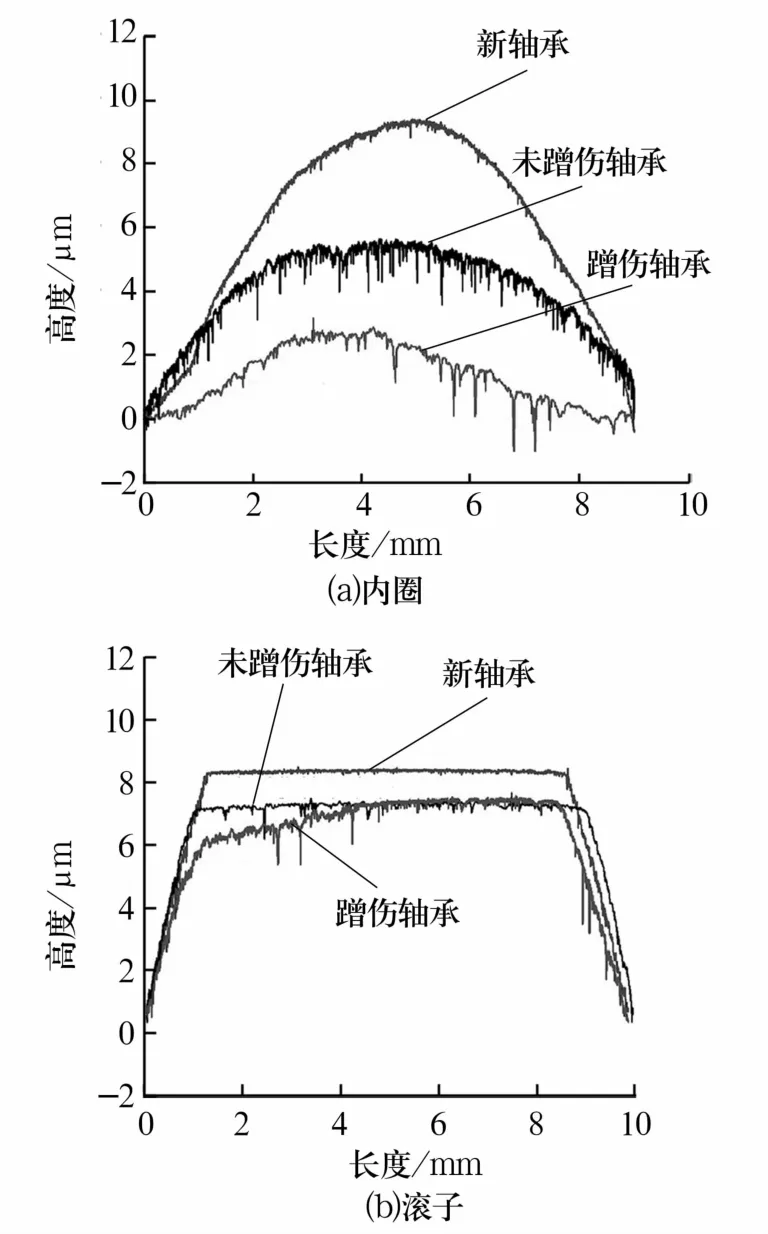

为验证轴承的轮廓变化,对比分析新轴承、蹭伤轴承和服役未蹭伤轴承内圈滚道和滚子轮廓,如图6所示。由图可知,服役未蹭伤轴承内圈轮廓形状呈凸型,而蹭伤轴承内圈的轮廓接近水平,新轴承轮廓高度约10μm,未蹭伤轴承轮廓高度为5μm,蹭伤轴承内圈高度为2μm(图6a),表明服役轴承内圈轮廓均有磨损,而蹭伤轴承内圈磨损更严重。滚子素线轮廓为圆弧修缘型,对比新轴承的滚子素线,未蹭伤轴承的滚子较粗糙,但总体轮廓保持一致,而蹭伤轴承的滚子形状发生了部分变化(图6b),磨损部分的宽度约3 mm,与滚子宏观色带对应。蹭伤轴承内圈和滚子轮廓的变化说明滚子在内圈滚道发生了严重的相对滑动,可以预测,滚子和内外圈的磨损会进一步加剧,严重时甚至导致轴承卡死。

图6 新轴承、未蹭伤轴承、蹭伤轴承的内圈和滚子的轮廓对比Fig.6 Comparison of profile among new bearing,bearing with and without skidding damage

3 结论

1)蹭伤轴承和服役未蹭伤轴承在宏观、微观形貌存在显著差异,蹭伤轴承内圈损伤面呈现密布的剥落坑,滚子覆着整周的色带,且磨损严重。

2)蹭伤轴承内圈和滚子的金相组织均由马氏体+残余奥氏体+一次碳化物+二次碳化物组成,且蹭伤表面存在烧伤层。

3)蹭伤轴承内圈和滚子轮廓整体变化显著,有磨损加剧的趋势。