动力涡轮轴承性能试验台的研制

王春月,刘静,刘丹丹

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

动力涡轮常用于燃气涡轮发动机中,气流流过叶片时产生作用力,对转子叶片做功而使其转动,将燃气流的能量转换为机械能,从而驱动外部负载(如旋翼或螺旋桨等)。与飞机机翼希望升力大而阻力小的原理类似,气流通过动力涡轮时产生的作用力极大而阻力小,在此作用力的驱动下,涡轮叶片直接受到高温高压气流的冲击,因此对动力涡轮轴承的性能和寿命也提出了更高的要求。

为了向动力涡轮轴承的设计部门和轴承装机用户提供特定工况下相关性能原始数据,尤其对于航空航天发动机、船舶等特种装备上的动力涡轮轴承,判断轴承是否能达到预期的使用性能、寿命与可靠性而进行试验显得更加重要,试验台是开展上述工作的必要手段。因此,针对动力涡轮轴承的高温运行工况、极限载荷条件及其运转特点,研制了一种动力涡轮轴承试验装置,通过多方面技术方案的实施,可以模拟动力涡轮轴承的实际运行工况,从而满足轴承性能试验的要求。

1 主要技术要求

试验轴承为三点接触球轴承(φ150 mm×φ370 mm×69 mm)和圆柱滚子轴承(φ220 mm×φ300 mm×48 mm)。根据主机条件,轴承实际运转工况应满足以下主要技术要求:试验轴承内径150~230 mm,外径200~380 mm;最高转速5 500 r/min,且可实现无级调速;最大轴向载荷50 kN,最大径向载荷46 kN,均可实现连续可调;轴承最高工作温度125 ℃。另外,系统可以实时在线监控轴承的工作状态,可以自动和手动控制各项参数,并对轴承的性能参数进行存储、显示和处理,系统出现故障可启动自动保护措施。

2 试验台主体结构

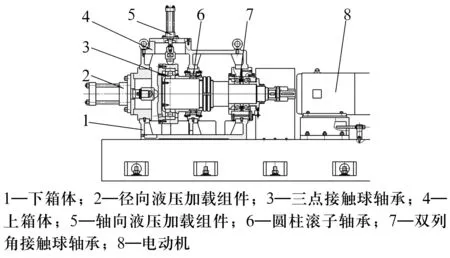

如图1所示,试验台由试验平台及可剖分壳体、驱动系统、液压系统、润滑及加热系统、电气控制系统等组成。

图1 试验台结构图

试验台主体尺寸(长×宽×高)为2 000 mm×1 200 mm×300 mm;试验主轴径向跳动不大于0.015 mm。试验设计结构多样化,可采取2种试验形式:三点接触球轴承试验时,左端为试验轴承,中间和右端为陪试轴承;圆柱滚子轴承试验时,两端为陪试轴承,中间为试验轴承。试验台加载原理如图2所示,在油缸施力点处的加载力为

F=MS,

(1)

式中:M为油路压力,MPa;S为加载油缸的面积,mm2。

三点接触球轴承试验时,油缸施力点在FB处,则

FB=MS=1.256M,

(2)

FD=MS=12.266M。

(3)

圆柱滚子轴承试验时,油缸施力点在FB处,则

FA=FB+FC,

(4)

FC=165FB/350,

(5)

FA=1.47FB=1.47MS=1.85M。

(6)

图2 试验轴承加载原理图

3 驱动系统

为保证试验轴承达到试验要求的转速,采用试验轴承内圈旋转、外圈固定的形式,轴承内圈与轴紧配合,驱动主轴带动内圈旋转,即通过控制电动机的转速来满足试验要求转速。

电动机的功率选择非常重要,功率过小,会出现“小马拉大车”现象,造成电动机长期过载,导致其因发热而损坏;功率过大,又造成“大材小用”,增加设备成本。因此,为使电动机在额定负载下运行,需要根据轴承的摩擦力矩进行计算选择。分别计算试验轴承和陪试轴承的摩擦力矩,取圆柱滚子轴承的摩擦因数为0.001 1,双列角接触球轴承的摩擦因数为0.002 4,单列三点接触球轴承的摩擦因数为0.002 0[1]。

三点接触球轴承试验时:最大轴向载荷Fa为50 kN,最大径向载荷Fr为3 kN,最高转速n1为3 600 r/min,经计算得出总的摩擦力矩M1=24.86 N·m,则所需功率P1=Mn/9 550=9 kW。

圆柱滚子轴承试验时:轴承不承受轴向力,最大径向载荷Fr为46 kN,最高转速n为5 500 r/min。同理,计算得此时所需功率P2为12 kW。

考虑到直流电动机效率系数η为0.8,则电动机功率应该为P=P2/η=15 kW。但考虑到此试验台的扩展性及后续试验,故选择稍高功率的电动机,最终选定37 kW的高速电动机,额定转速为3 000 r/min,最高转速8 000 r/min。

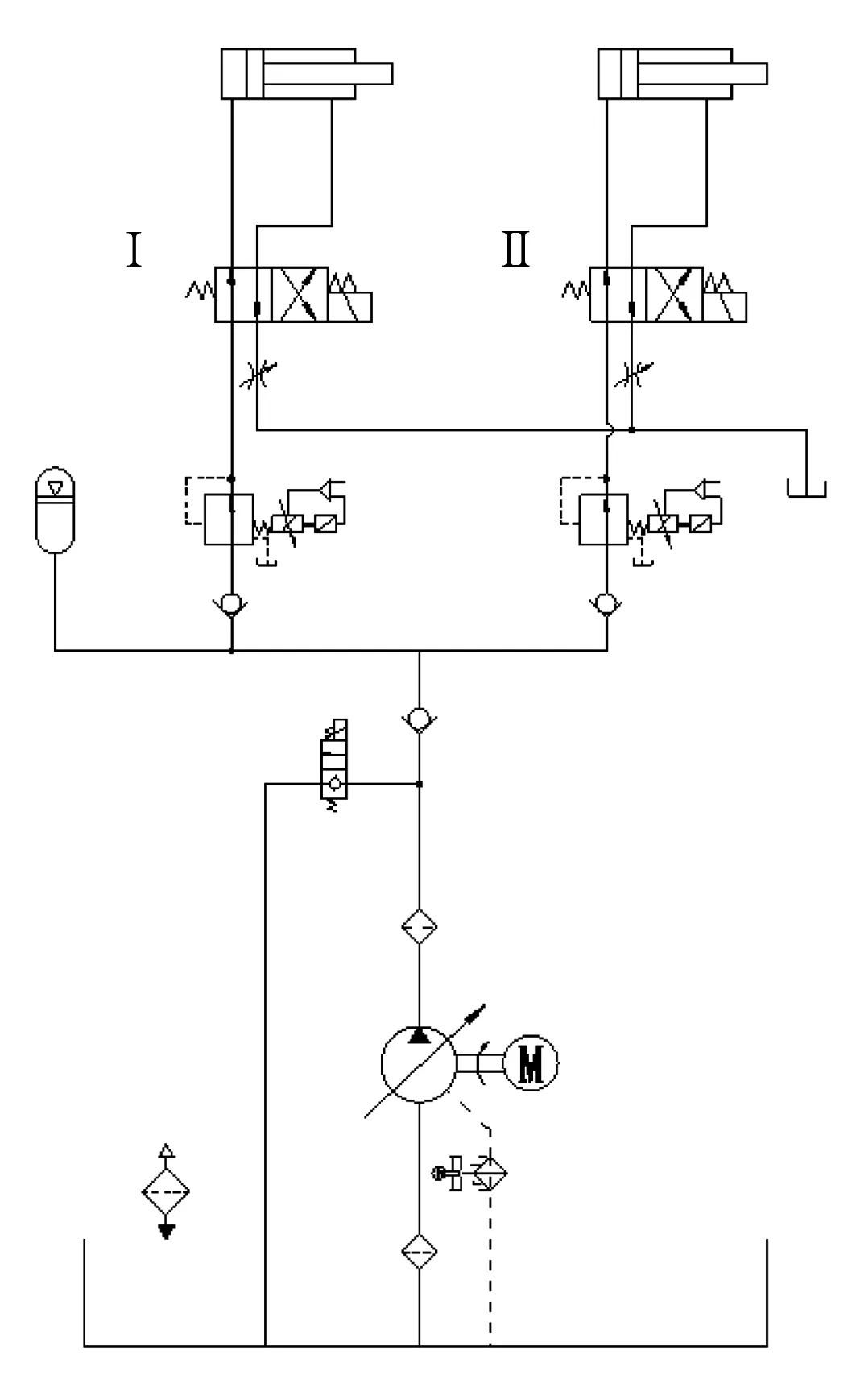

4 液压系统

试验台液压系统工作压力为14 MPa(油泵最大供油能力),其结构如图3所示。图中:Ⅰ路油为径向油缸,压力范围0~10 MPa(F折合加载力=P压力×S加载盘面积,折合加载力为0~120 kN);Ⅱ路油为轴向油缸,压力范围0~5 MPa(折合加载力为0~6 280 N)。载荷控制精度为±2%F.S.,可分别无极调节Ⅰ向和Ⅱ向加载油压,且互不干扰。

图3 液压系统

5 润滑及加热系统

试验台润滑、加热系统如图4所示,总流量20 L/min,润滑油加热范围为室温至100 ℃,润滑油箱引出3路供油支路对相应的轴承进行润滑。试验轴承要求在高温环境下运转,因此在试验轴承润滑油支路添加加热装置,将被加热的高温润滑油喷淋到试验轴承上,靠对流传热的方式使试验轴承升温,从而达到模拟高温运行环境的目的。为保证润滑油的温度恒定,加热过的润滑油需经温度传感器测试达到预期温度才可使用。由于高温会影响轴承寿命,陪试轴承的润滑油路不仅无需加热,反而需要兼顾冷却的作用,因此在回油管路上装有冷却装置(油冷机),对回到油箱的油统一冷却,循环利用。

图4 润滑及加热系统的结构

6 电气控制系统

电气控制系统的结构如图5所示,通过温度传感器、振动传感器及压力传感器将试验轴承的各项参数传输到信息采集卡上并反馈给工控机,最终在工控机的屏幕上实时显示,从而验证试验轴承是否能达到设计要求。

图5 电气系统结构图

另外,变频器与工控机通过串口通信来控制主轴电动机的转速;系统的报警和启动、停止通过开关量板卡控制。

7 结束语

使用该试验台对圆柱滚子轴承进行了径向加载试验,对三点接触球轴承进行了轴向和径向同时加载试验,并按试验要求进行了极限载荷、极限转速试验。试验过程中,油压可顺利无极调节,油路系统不存在漏油现象且两路调节过程互不干扰,试验台运行可靠、平稳,达到了预期的设计性能及试验效果,可以为主机用户和动力涡轮轴承的研发和检验单位提供有力的评估依据和原始数据支持。