基于RomaxCLOUD的薄壁角接触球轴承优化设计及性能分析

张阳阳,邱明,杜辉,庞晓旭,牛青波

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

薄壁轴承由于体积小、重量轻的特点,有助于降低装置的体积、重量以及总成本,被越来越多的用在航空发动机主轴、机器人变速装置中。主机系统往往对于薄壁轴承有高刚度、高精度、长寿命的要求。文献[1-2]在进行轴承主参数优化设计时,没有同时考虑轴承的刚度、精度和寿命,仍以额定动载荷为目标函数,不能兼顾轴承的精度、刚度性能,使轴承设计存在很大局限性。为满足技术要求,基于RomaxCLOUD轴承设计与仿真系统对薄壁角接触球轴承的刚度、最小油膜厚度、疲劳寿命进行多目标优化。并基于ABAQUS进行有限元分析,建立该薄壁角接触球轴承的三维有限元模型,在相同载荷下进行了仿真计算,验证了RomaxCLOUD对薄壁角接触球轴承进行优化设计和性能分析的可行性。

1 RomaxCLOUD设计及分析系统介绍

RomaxCLOUD轴承设计与仿真分析系统是洛阳轴研科技股份有限公司与英国Romax科技有限公司共同研发并且拥有完全自主知识产权的高级轴承设计仿真分析云服务协同创新平台。其内置了圆锥滚子轴承、深沟球轴承、角接触球轴承、圆柱滚子轴承、滚针轴承5种轴承数据库以及轴承的尺寸公差、形位公差标准数据库,可实现标准和非标轴承的参数化设计。RomaxCLOUD是专业的轴承性能仿真工具,以RomaxDesigner为仿真内核,基于经典的轴承分析理论和国际标准,考虑系统对轴承的影响,可对轴承的刚度、寿命、载荷分布、位移、接触应力、润滑油膜分布等进行分析计算,更加精确。

在RomaxCLOUD中建立薄壁角接触球轴承轴系组件模型,如图1所示。

图1 RomaxCLOUD模型图

2 优化设计方法

2.1 模型求解的思路

求解的变量为内圈沟曲率半径系数fi、外圈沟曲率半径系数fe、钢球数Z、球组节圆直径Dpw、钢球直径Dw,Z取值为满足一定约束条件的整数值,Dw的取值为满足条件的一系列国标规定的离散值,Dpw,fi,fe为满足条件的连续值。若采用一般的优化方法,优化结果需人为调整为标准值[3-4],故采用穷举法。穷举法是在满足约束条件的范围内列出所有设计方案进行寻优,从而得到最佳设计[5]。若要在RomaxCLOUD中实现这一目标,需将Dpw,fi,fe离散化[6]。设计变量较多时,需列出全部设计方案,计算量大,故采用正交试验优化设计方法。

2.2 多目标函数的功效系数法

功效系数法计算繁琐,但比较直观,且调整容易,此次优化设计有3个分目标函数:刚度f1(J)、最小油膜厚度f2(λ)、寿命f3(L10),为了消除各个分目标函数值量级及量纲的影响,采用功效系数法对分目标函数值进行处理。

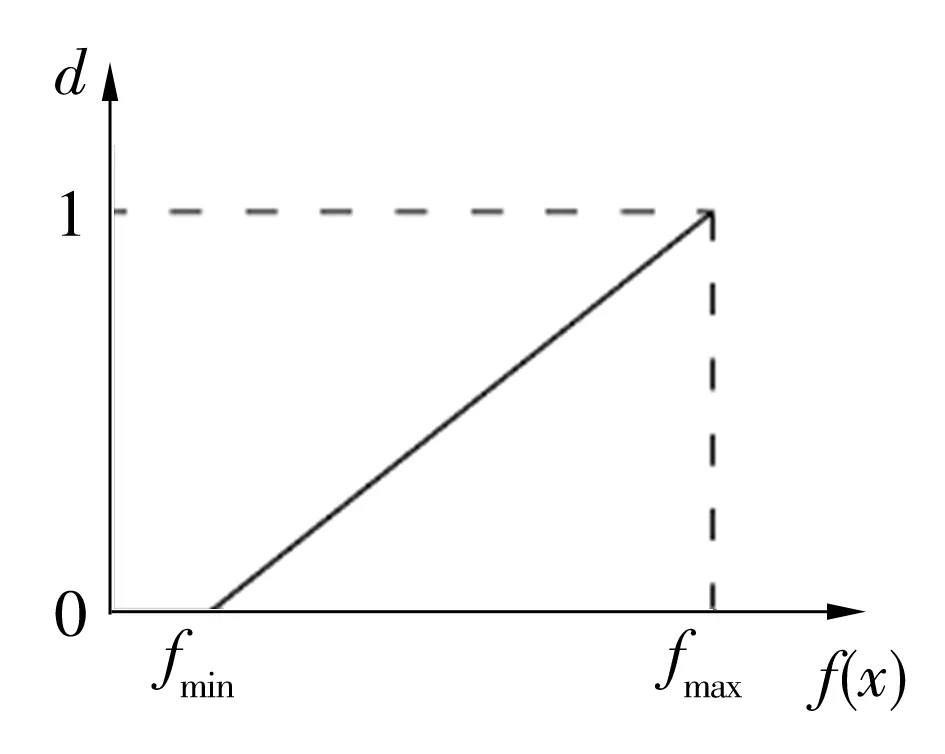

设刚度函数最大值和最小值分别为maxf1(J)=f1max,minf1(J)=f1min。目标函数值越大越好,如图2所示,则

(1)

同理对其他2个分目标函数进行处理,得到d2(f2(λ)),d3(f3(L10))。

图2 功效系数

2.3 目标函数加权系数确定

根据工况及生产经验选择目标函数的权因子,根据函数的重要程度选取权数,重要性越高权数越大,整体需满足权数之和为1[7-8]。对于该薄壁角接触球轴承,刚度最重要,最小油膜厚度次之,疲劳寿命最后,刚度J的权因子取w1=0.5,最小油膜厚度λ的权因子取w2=0.3,寿命L10的权因子取w3=0.2,综合考虑轴承刚度f1(J)、最小油膜厚度f2(λ)、寿命f3(L10)函数的统一目标函数为

0.3d2(f2(λ))+0.2d3(f3(L10))。

(2)

3 实例分析

3.1 轴承主要参数

以某薄壁角接触球轴承为例,轴承外径D=102 mm,内径d=82 mm,宽度B=13 mm,接触角α=15°;转速n=1 700 r/min,轴向载荷Fa=700 N,径向载荷Fr=2 000 N。

3.2 正交试验方案及计算结果

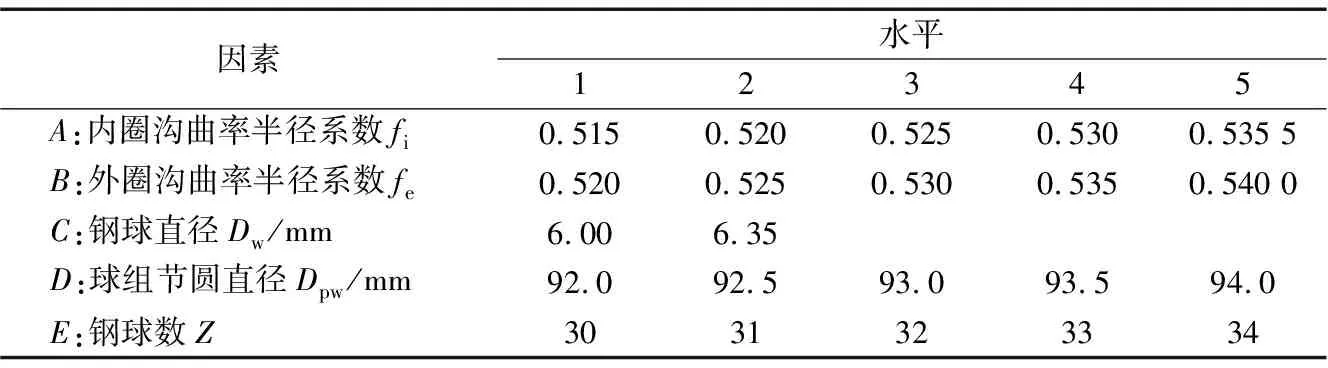

根据设计经验以及RomaxCLOUD轴承设计与仿真分析系统里内嵌的球径约束条件、节圆直径约束条件、球数约束条件选定正交试验的因素及水平见表1。

表1 正交试验优化设计因素及水平

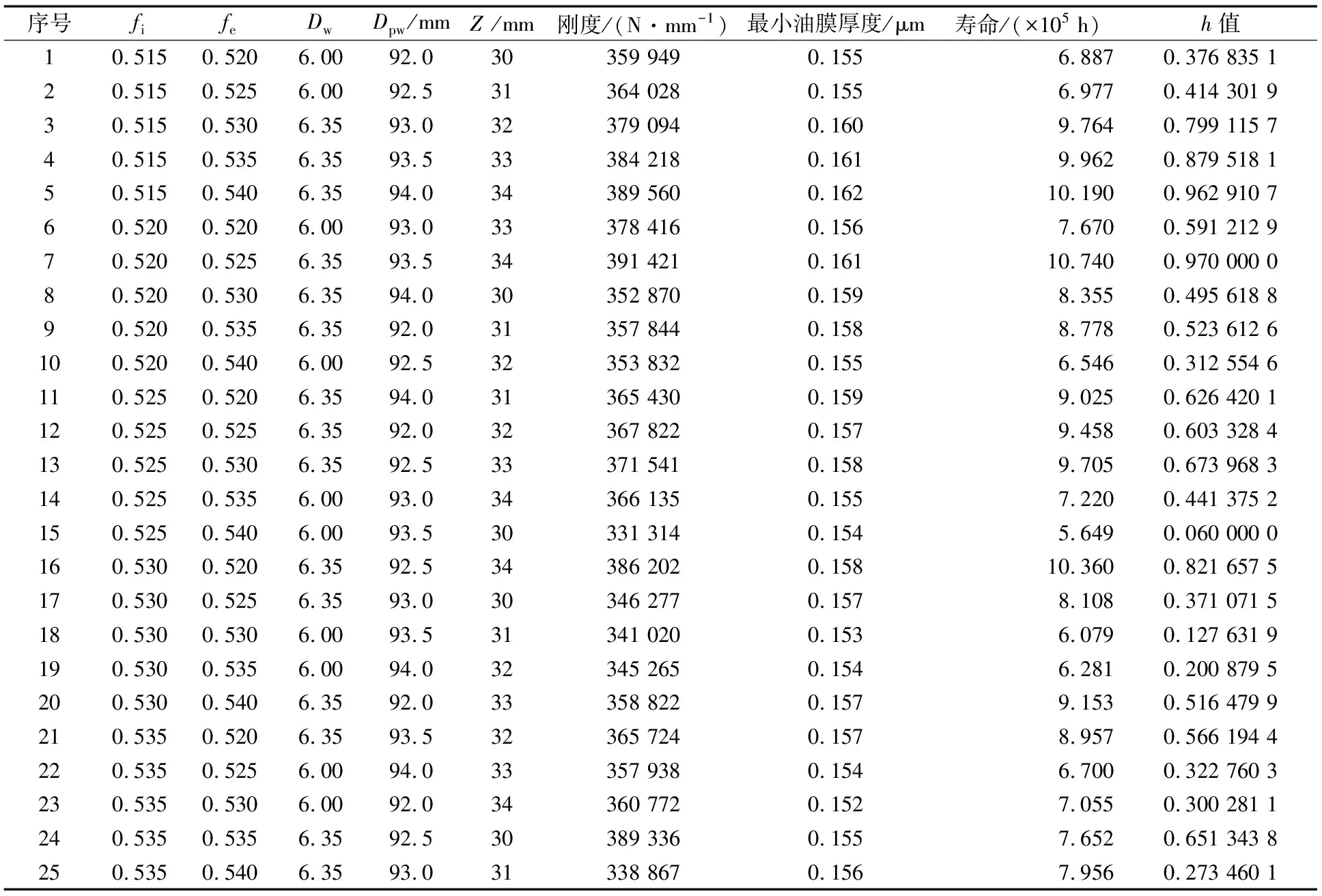

根据因素数量和水平数量本设计采用L25(56)的正交表,共进行25次仿真试验(轴承结构的组合)。由于钢球直径Dw只有2个水平,与其他因素不同,这里采用拟水平法来处理此种不等水平的正交试验设计[9]。仿真计算轴承主参数及正交试验结果见2。由表2的各因素A,B,C,D,E可分别计算出各因素每种水平仿真试验值的平均值和极差,结果见表3。

表2 仿真计算轴承主要参数及正交试验结果

表3 仿真试验的极差分析

从仿真试验结果可知,钢球直径对统一目标函数的影响极其显著,其次是钢球数以及内圈沟曲率半径系数,外圈沟曲率半径系数和球组节圆直径对于目标函数的影响最不明显。最终得出最优解为A1B1C2D2E5,即fi=0.515,fe=0.52,Dw=6.35 mm,Dpw=92.5 mm,Z=34。此条件下刚度J=406 574 N/mm,最小油膜厚度λ=0.161 μm,疲劳寿命L10=1.17×106h。

4 性能分析

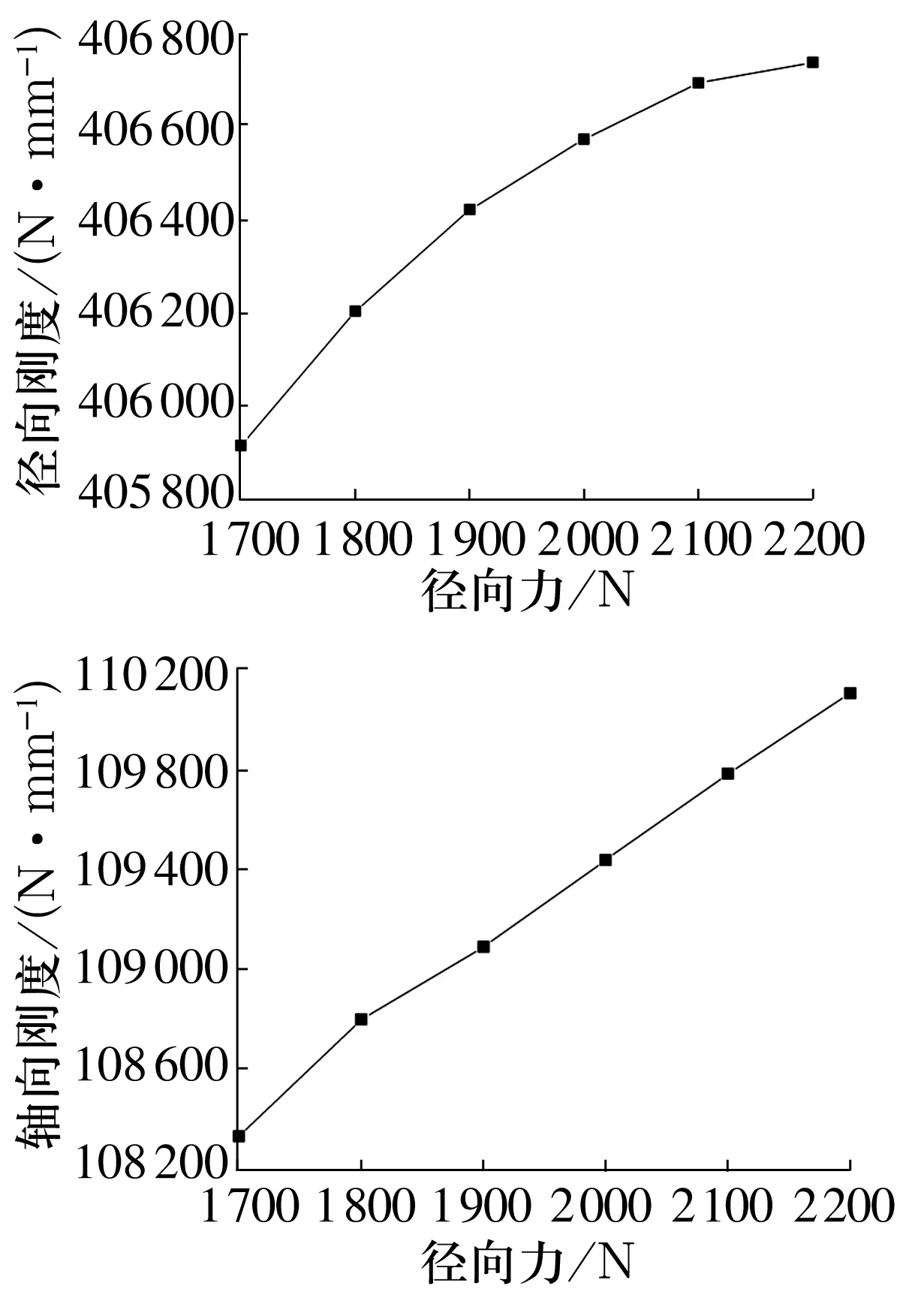

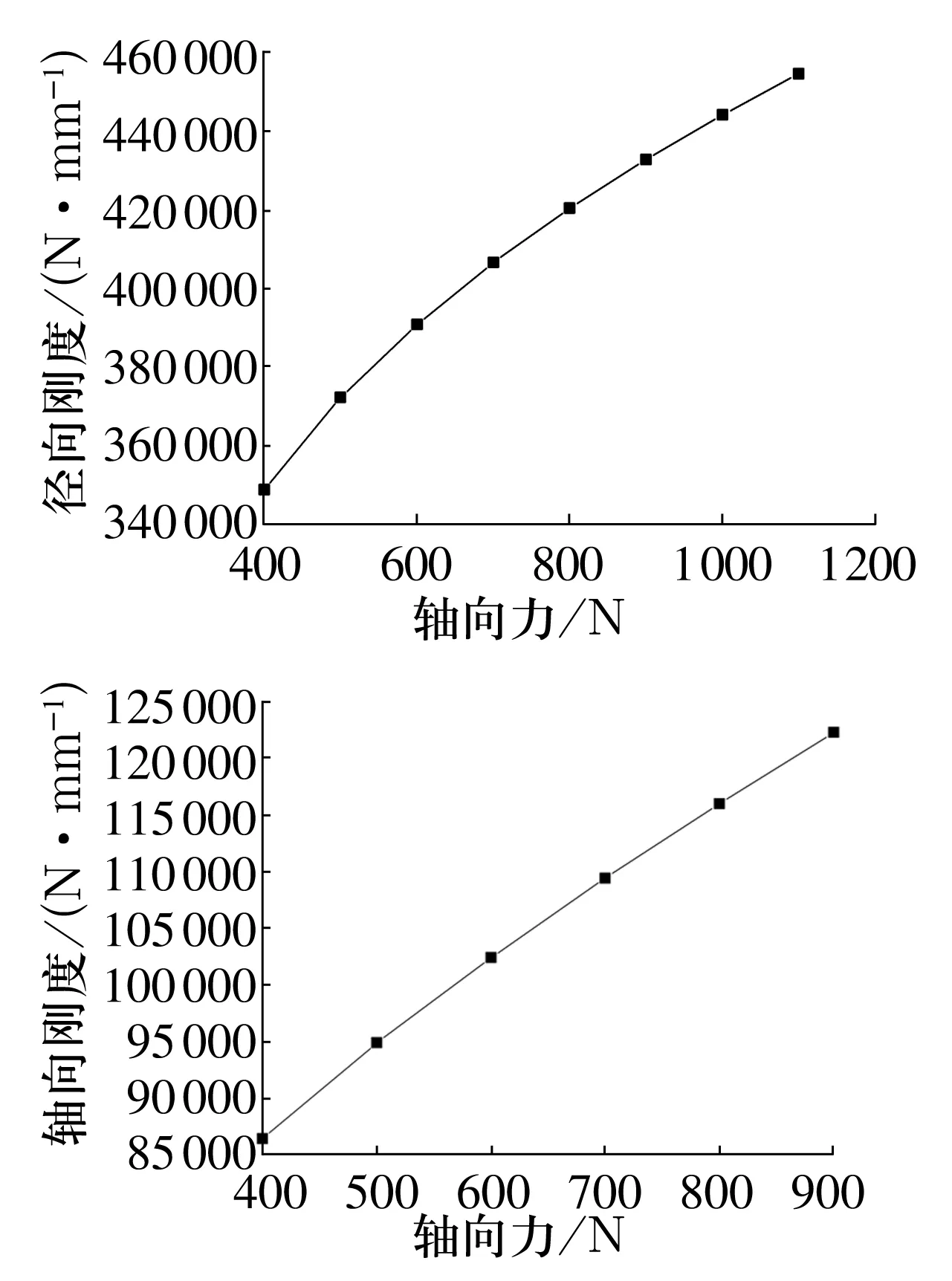

基于RomaxCLOUD对不同载荷下的刚度进行分析,如图3、图4所示。由图可知,增大径向力和轴向力均可提高径向刚度和轴向刚度,增大轴向力,刚度增幅较大。

图3 轴向力700 N时刚度随径向力的变化

图4 径向力2 000 N时刚度随轴向力的变化

5 仿真分析

基于ABAQUS建立优化后的薄壁角接触球轴承有限元模型,接触问题求解对于接触区域网格既要精细又不能出现大的扭曲[10],将套圈及钢球接触部分进行细化。模型和载荷均对称,取整体模型的1/2分析,以降低计算成本,模型共有392 802个网格单元,建立的有限元模型如图5所示。施加与RomaxCLOUD中相同的载荷并建立相应的边界条件,在16核32G内存的小型工作站中程序共运行了26 h。RomaxCLOUD与ABAQUS计算时间、计算结果见表4。

图5 有限元模型

表4 RomaxCLOUD与ABAQUS计算结果对比

可以看出RomaxCLOUD计算结果与有限元解得到的最大接触应力及刚度具有一定的一致性,且RomaxCLOUD比有限元计算方法用时更少,效率更高。

6 结论

1)通过RomaxCLOUD轴承设计与仿真系统,综合使用多目标函数的功效系数法、加权系数法以及正交试验优化设计方法对某型号薄壁角接触球轴承进行优化设计,优化后的轴承具有较高的刚度、较大的最小油膜厚度以及较长的疲劳寿命。

2)利用RomaxCLOUD对优化后的轴承进行刚度分析,增大轴向力,轴向刚度与径向刚度都会显著增加;增大径向力,轴向刚度和径向刚度也都会增加,但增幅较小。可利用刚度曲线,根据刚度要求选用合适的轴向预紧力。

3)RomaxCLOUD与通用有限元分析软件ABAQUS的接触应力、刚度的计算结果具有一致性,且RomaxCLOUD的计算效率要远远大于ABAQUS,缩短了设计周期,提高了生产率。