PK型保持架兜孔拉削装置的设计

铁晓艳,张振潮,侯喜林,徐禹田,侯亚新

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.恩梯恩LYC(洛阳)精密轴承有限公司,河南 洛阳 471039)

为配合航空航天技术对所用轴承性能的要求,充分适应特定工作环境,对轴承的结构、材料、加工精度、配合精度等多方面进行了改进,其中,保持架加工精度对提高轴承整体性能起着不容忽视的作用。

1 PK型保持架结构及技术要求

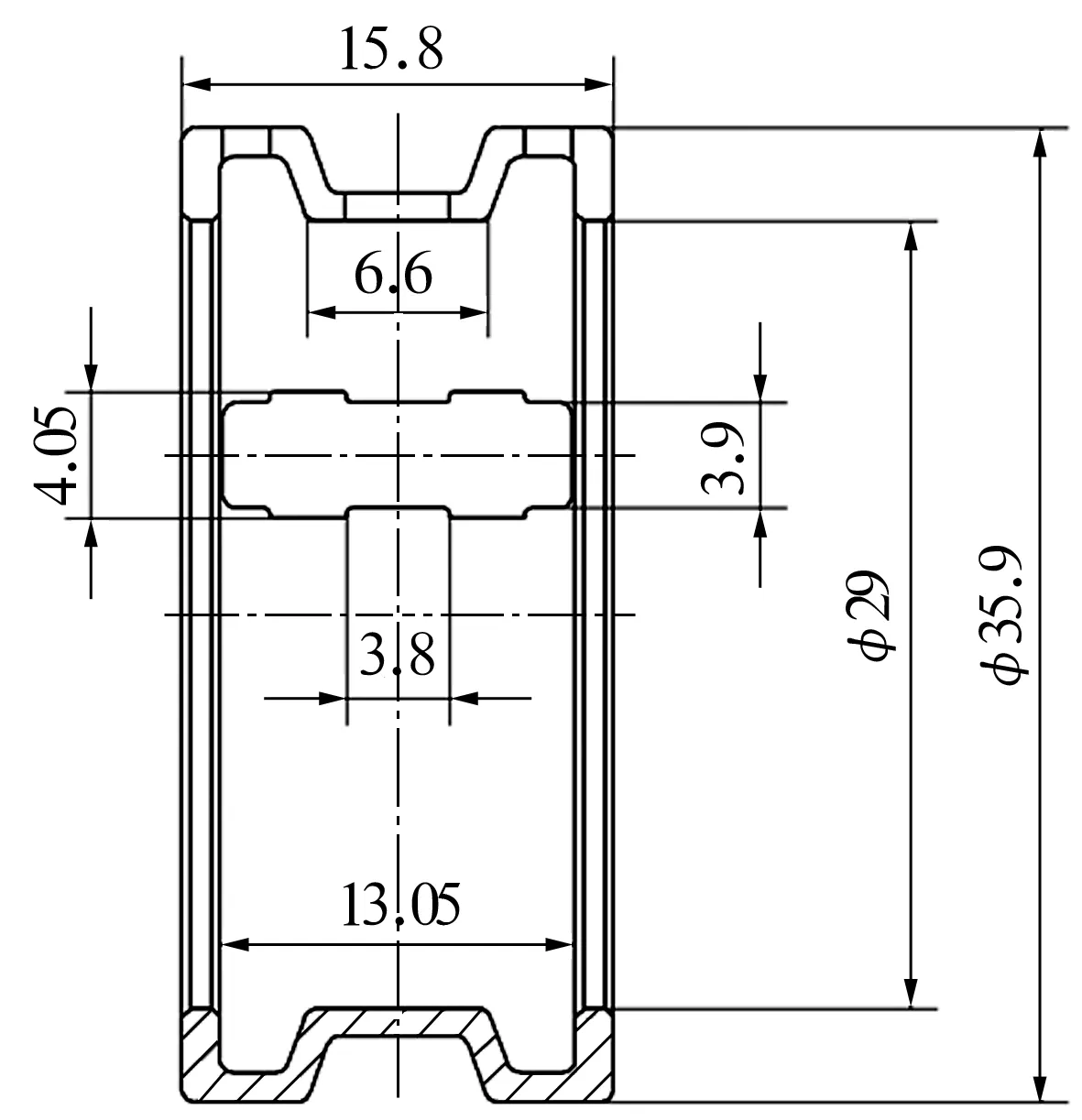

某滚针轴承用PK型保持架结构如图1所示,保持架材料为40CrNiMoA,保持架兜孔技术要求见表1[1],该保持架加工的一个重要工序为拉削兜孔。由于保持架材料硬度较高,切屑易粘刀,拉削后兜孔表面质量达不到要求。因此,对保持架兜孔拉削装置进行了重新设计改进。

图1 PK型保持架结构

表1 PK型保持架兜孔精度要求

2 兜孔拉削装置设计方案

参考文献[2]的分析思路,针对PK型保持架兜孔设计的拉削装置如图2所示,其主要包括传动系统、工件支承机构、工件夹紧机构以及上下料机构等。通过伺服电动机驱动传动系统,借助蜗轮蜗杆实现摆动分度运动,由电气控制工件的支承与夹紧,从而实现兜孔拉削装置的全自动工作循环。兜孔拉削装置主参数见表2。

图2 PK型保持架兜孔拉削装置设计方案

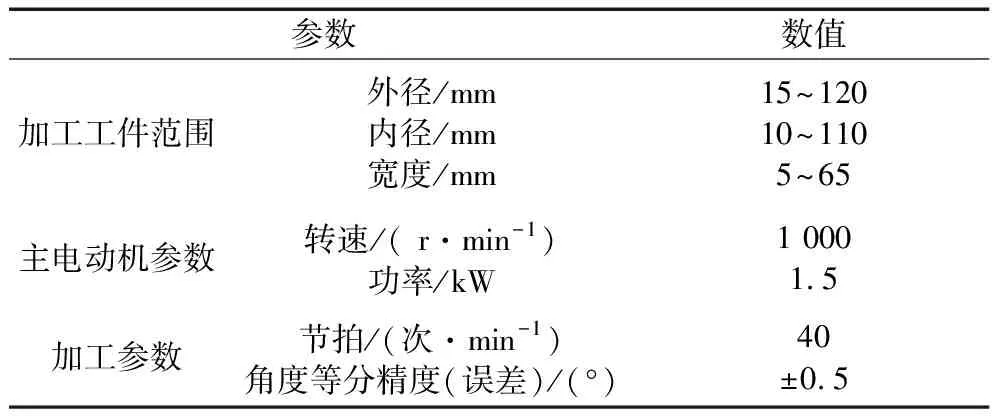

表2 拉削装置主参数

3 机械结构

3.1 传动系统与工作循环

传动系统主要包括3个部分:一是主传动,由伺服电动机和传动轴组成,实现主传动的传动,驱动链传动;二是进给运动,由刀具驱动轴、导轨座、直线导轨和拖板等组成,实现拉刀的进刀运动;三是分度摆动,包括由分度轴、凸轮、连杆和连接杆实现分度的摆动运动,以及由齿轮、齿条机构实现分度的滑动运动。

传动系统如图3所示,其工作机理为:伺服电动机驱动主传动轴旋转,主传动轴上装有链轮Ⅰ和链轮Ⅱ,通过链传动Ⅰ带动分度轴旋转,凸轮机构将直线运动传递给蜗轮,进而通过蜗轮蜗杆运动传递旋转分度;主传动轴通过链轮Ⅱ带动刀具驱动轴,通过摇杆机构将旋转运动传递给拖板,从而借助滚动直线导轨实现直线运动,完成拉刀的进给运动。

图3 传动系统简图

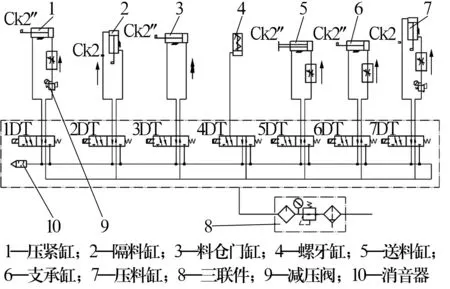

该装置的工作循环包括计数冲孔循环和角度摆动循环,分别促使拉刀进行孔加工循环运动和促使齿轮进行角度摆动循环运动,其气动循环如图4所示。

图4 气动循环简图

3.1.1 主传动

主传动的传动轴为整个机械运动的驱动轴,整体安装在床身内,通过电动机带动带轮使得传动轴旋转,传动轴通过链轮将运动传递出去,传动轴结构如图5所示。通过双齿链轮分别传递动力给刀具驱动轴和分度轴,实现同一动力源,不同转速形成的不同动作;而且,在主传动轴的右端设计手轮离合器I,并配以手轮,以便实现自动和手动操作相互配合。

3.1.2 进给运动

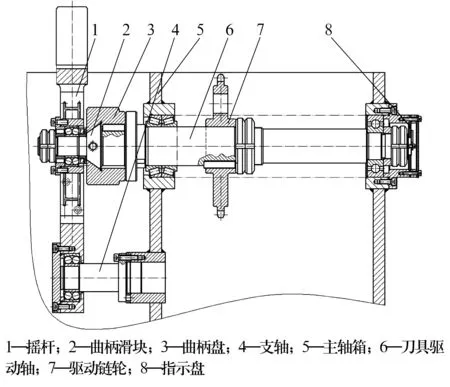

进给运动即拉刀拉削运动,刀具驱动轴驱动拉刀进给,拉刀拖板由传动轴-链传动-曲柄滑块机构实现进给运动,可通过调节曲柄滑块的位置来控制拉刀拖板的进给行程。刀具驱动轴结构如图6所示。主轴箱外侧即刀具驱动轴的右端设计有指示盘,以此判断和确认轴的转角和摇杆摆动的行程,体现出拉刀的往复动作位置,拉刀行程最远处为180°,最近处为0°或360°。

图5 传动轴结构

图6 刀具驱动轴结构

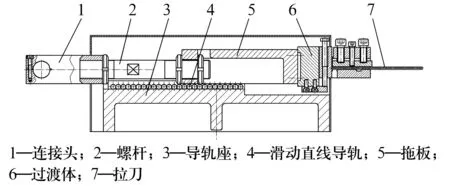

拉刀进刀机构(图7)由螺杆、进给拖板、拉刀等组成,其结构紧凑,定位精度高。其中,进给拖板采用闭式滑动直线导轨,刚性好,摩擦阻尼小,导轨运动精度高。另外,拉刀往复拉削行程可通过调节螺杆的进给量调节,可调范围为30~90 mm。

图7 拉刀进刀机构简图

3.1.3 分度摆动机构

分度摆动机构是保持架兜孔进行循环拉削的基础,包括分度和摆动两部分。

分度轴通过凸轮产生滑动运动,实现分度,其是传动轴和摆动运动之间的纽带,结构如图8所示。

图8 分度轴结构

分度摆动机构的结构如图9所示,其工作原理为:以凸轮作为驱动源,通过连接杆摆动促使齿条产生滑动,从而通过齿轮齿条机构实现分度摆动的运动。齿轮齿条结构简单,传动稳定。通过调节竖导轨相对于竖拖板的位置,决定连杆的摆动角度,从而得到齿条左右水平的运动行程,最终选取适合工件兜孔间隔的分度齿轮的摆动角度。等分旋转机构能实现10~30间任意整数等分且可以调节。

图9 分度摆动机构

3.2 工件支承机构

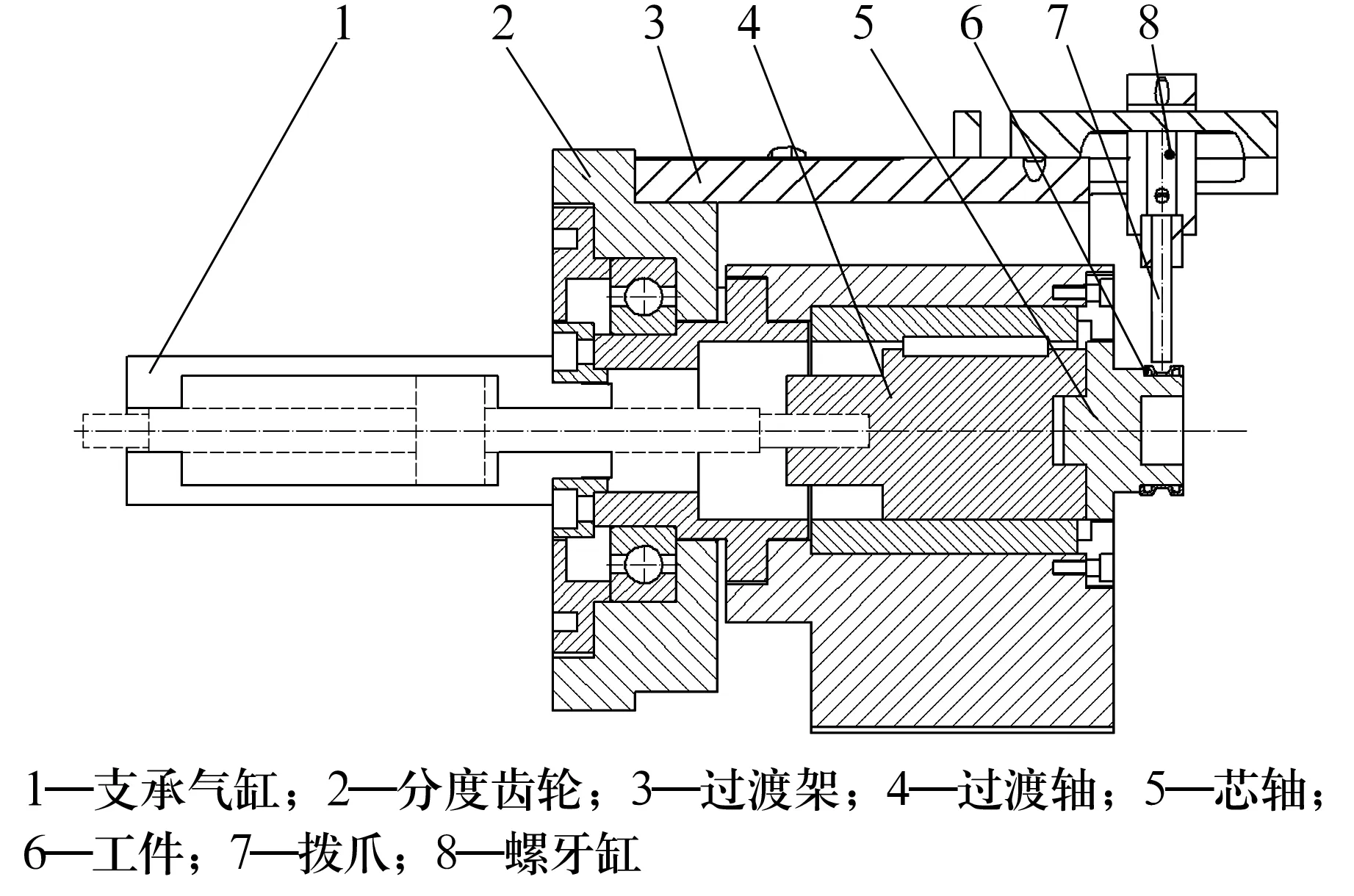

工件支承机构(图10)支承保持架处于稳定的加工位置以及更换工件。支承主要依靠芯轴,更换工件主要依靠气缸带动过渡轴和芯轴一起完成。

图10 工件支承机构

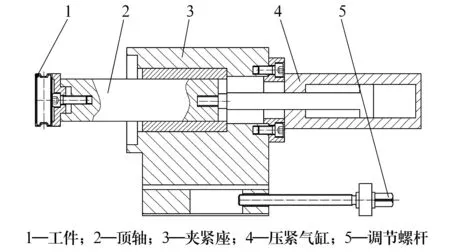

3.3 工件夹紧机构

工件夹紧机构(图11)主要是确保加工过程中工件位置的准确性,通过气缸、顶轴实现工件的夹紧,可通过调节螺杆来调整夹紧机构的行程。

图11 工件夹紧机构

3.4 自动上下料机构

自动上下料机构如图12所示,由隔料气缸、顶料气缸和送料气缸3个气缸实现。当隔料气缸控制隔料杆释放一个工件,压料气缸轻压工件,以确保工件处于正确的位置,而后送料气缸运动将工件送至加工位置。

3.5 关键技术说明

1)电磁离合器和制动器互锁,离合器在离合状态时制动器才能制动,即离合器通电时,制动器不能通电。

2)凸轮设计要合理,安装凸轮时,应考虑拉刀所在位置,合理选配凸轮拉簧,使拉力可靠。

3)安装时需考虑拉刀位置和分度拨爪位置之间的相互关系。

4)齿轮分度有死点位置,需用“死档”控制分度齿轮顺时针转动的角度。在齿条安装导轨上有2个压簧,合理选配压簧,使拉压力可靠。

5)工件落至初始位置,触发接近开关,提示有料,才会开始之后的动作循环,否则会自动报警。加工完成的工件,夹紧轴和支承轴会一起退出,同时料仓门打开,拨爪松开,工件落入接料盒中,感应接近开关,计数器计数,仓门关闭。拨爪在拨动状态下,料仓门不能打开。

图12 自动上下料机构

4 控制系统

4.1 电气控制

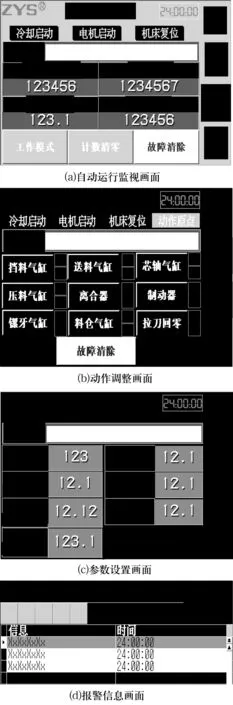

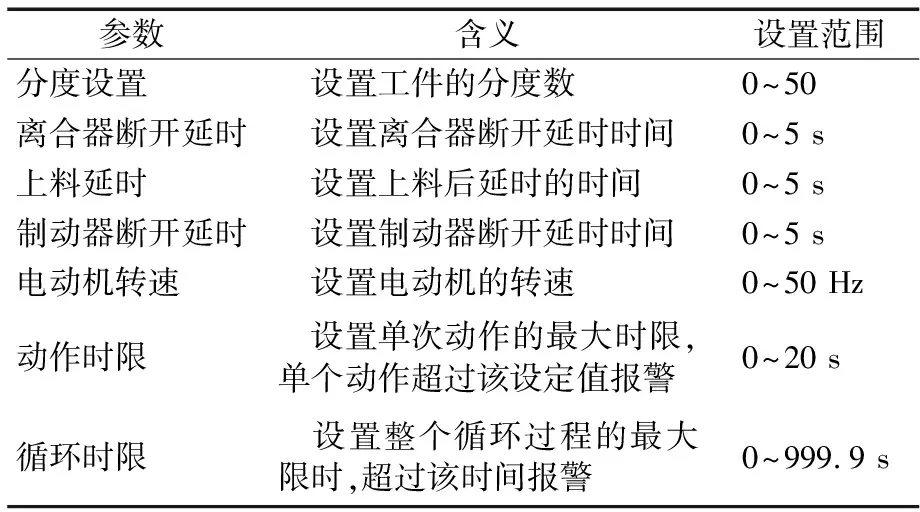

兜孔拉削装置电气控制系统主要由FX3GA可编程控制器、GXO3501触摸屏、交流调速系统和继电器等组成。PLC输入采集信号经逻辑判断、数据运算后,按照预定程序作相应输出,完成整机的手动调整操作和自动磨削操作;PLC通过编程通信口和人机界面进行通信,完成人机之间的数据、信息交换。人机界面的触摸屏提供操作菜单,设置机床各种运行模式和参数;显示机床各种运行数据、自动运行的过程和实时运行状态;查询有关运行开关(I/O)的状态;窗口显示机床异常报警内容。VFD系列变频器控制驱动电动机的启动和工作。继电器控制和保护电动机的启停动作。如图13所示为自动运行、动作调整、参数设置、报警信息的操作界面。图13c中参数设置的含义与设置范围见表3。

4.2 动作循环

操作面板上设有手动与自动转换旋钮,机床处于自动运行时,不能切换模式及画面。手动调整模式下,进入到其他画面,操作模式不变,仍为手动调整状态。自动循环工作时,装置需满足:冷却启动,驱动电动机启动,离合器不离合,制动器不制动,挡料在前位,送料在后位,芯轴在后位,螺牙气缸执行压动作,压料在后位,拉刀回零,手轮罩关闭,防护门关闭,装置有料等几个条件。拉削装置循环动作流程如图14所示。

图13 控制系统操作界面显示

表3 各参数含义与设置范围

图14 拉削装置循环动作流程图

5 改进效果

根据GB/T 28268—2012《滚动轴承 冲压保持架技术条件》,结合要求和实际情况,将保持架兜孔表面质量和兜孔平行度作为该拉削装置的检验指标,要求兜孔表面粗糙度Ra≤1.2 μm,兜孔平行度Vhc≤0.03 mm(每10 mm)。

随机挑选一批经改进拉削装置后加工的PK型保持架,任意选取3个保持架,并分别标记,随机测量每个保持架5个兜孔的表面粗糙度和平行度,记录相关数据见表4。由表可知, 改进拉削装置后,保持架兜孔表面粗糙度和平行度远低于指标数值,符合保持架兜孔精度要求。

表4 PK型保持架兜孔检验数据

6 结束语

为提高滚针轴承用PK型保持架兜孔的加工精度,设计了一种保持架兜孔拉削装置,其仅用一个动力源,通过纯机械链传动,结合凸轮机构、蜗轮蜗杆机构,采用控制性高的电气控制,从而实现了保持架兜孔拉削。经随机样本检验,兜孔表面精度得到较大改善,工作效率提高,该装置已应用于车间生产。