某车型空调管路支架断裂失效分析及优化

李喆, 刘博, 王俊, 李志强, 付敬阳

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

某车型空调管路支架断裂失效分析及优化

李喆1,2, 刘博1,2, 王俊1,2, 李志强1,2, 付敬阳1,2

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

利用有限元软件建立某车型空调管路支架的惯性力强度分析模型、模态分析模型和动力总成拉拽力强度分析模型,利用仿真分析软件进行有限元计算,通过与试验数据和试验照片对比分析,判断支架失效真因。根据失效真因,结合支架受力传递路径,提出结构优化方案,并对优化方案进行分析验证。分析结果表明:在同样的动力总成拉拽力作用下,优化方案最大应力值相比原结构降低了50%,且后续整车试验并未出现空调管路支架失效问题。此优化方案可以解决空调管路支架失效问题。

空调管路;支架;失效分析;结构优化

0 引言

空调系统作为汽车系统的一部分,其主要功能是实现对车厢内空气的制冷、加热、换气和净化的作用。空调管路系统主要功能是作为空气交换流动的通道和载体。空调管路支架主要作用是固定和支撑管路,在车辆行驶过程中、空调正常运转情况下,空调管路支架支撑整个空调管路,保证空调系统功能的正常实现。由于空调管路支架处在动力系统与车架之间,在车辆行驶过程中,支架受力极其复杂,容易出现失效问题。以某车型空调管路支架为例,阐述空调管路支架失效分析方法及优化方案的制定。

1 问题描述

公司某车型空调管路支架如图1所示,空调管路支架一端通过螺栓固定在车架上,另一端通过一个两通阀体连接在空调管路上,空调管路与安装在发动机上的泵体相连。

公司此车型在路试试验中出现空调管路支架断裂现象,断裂位置如图2所示。文中针对此断裂问题进行断裂失效真因分析,并从失效真因出发,提出优化方案,解决断裂失效问题。

图1 空调管路支架结构示意图

图2 空调管路支架断裂照片

2 问题原因分析

由于空调管路支架一端连接在车架上,另一端连接在空调管路上,空调管路、管路支架和车架形成一个悬臂梁系统。针对此系统,支架出现断裂现象主要原因从3个方面考虑:(1)在车辆行驶过程中,空调管路相对车架存在一定惯性力作用,此惯性力直接作用在支架上,容易导致支架失效断裂;(2)在空调系统工作情况下,整个空调系统的振动容易导致支架出现共振现象,从而出现断裂问题;(3)空调管路直接连接发动机,动力总成在工作状态下,在整车坐标系3个方向存在相对运动,动力总成的运动导致拉拽空调管路,此拉拽力直接作用在管路支架上,易造成支架断裂问题。

2.1 惯性力引起失效问题分析

利用有限元分析软件,建立空调管路、管路支架和车架构成的系统模型,进行加速度惯性力分析。分析模型如图3所示。

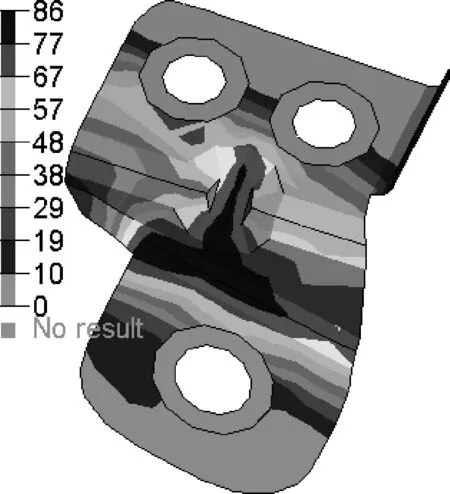

其中,支架材料为Q235,分析工况采用3个方向各5g加速度进行惯性力分析。如图4显示:空调管路支架最大应力出现在Z向-5g工况,应力值为86 MPa。此应力值远小于支架材料Q235的屈服强度,故惯性力作用不是导致支架失效问题的原因。

图3 空调管路支架惯性力分析模型

图4 惯性力分析支架应力云图

2.2 共振引起失效问题分析

利用有限元仿真分析软件,建立由车架、空调管路支架、空调管路构成的系统模态分析模型。图5为模态分析结果,可知:系统一阶固有共振频率为30 Hz。

图5 系统模态分析结果

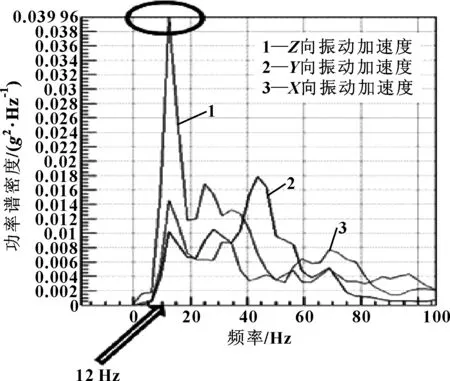

为判断支架断裂失效问题与系统模态的关系,对支架进行振动加速度数据采集。图6为振动加速度试验数据在频域范围内的功率谱密度信号,可知:支架的振动频率主要为12 Hz。此振动频率是由路面激励传递至车架造成的振动,它小于支架一阶固有频率,不能够引起共振现象出现,因此,支架断裂非共振引起。

图6 支架振动加速度功率谱密度曲线

2.3 动力总成拉拽力引起失效问题分析

图7为支架上某两点在车辆反复加速、减速过程中,实测应变的时域信号,可知:在车辆连续反复加速、减速的过程中,动力总成受到悬置系统的约束作用,在机舱空间内呈现反复扭转和移动的运动形式,支架应变值的大小随动力总成的运动而变化明显,因此,支架的强度对动力总成的空间运动十分敏感。

利用有限元仿真分析软件,建立动力总成拉拽空调管路系统分析模型。在右转向工况中,动力总成整体向左产生位移,进而拉拽空调管路系统,因此在右转向工况下进行管路支架拉拽力强度分析。

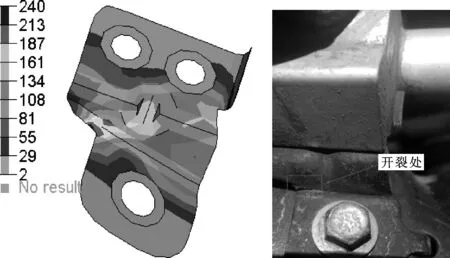

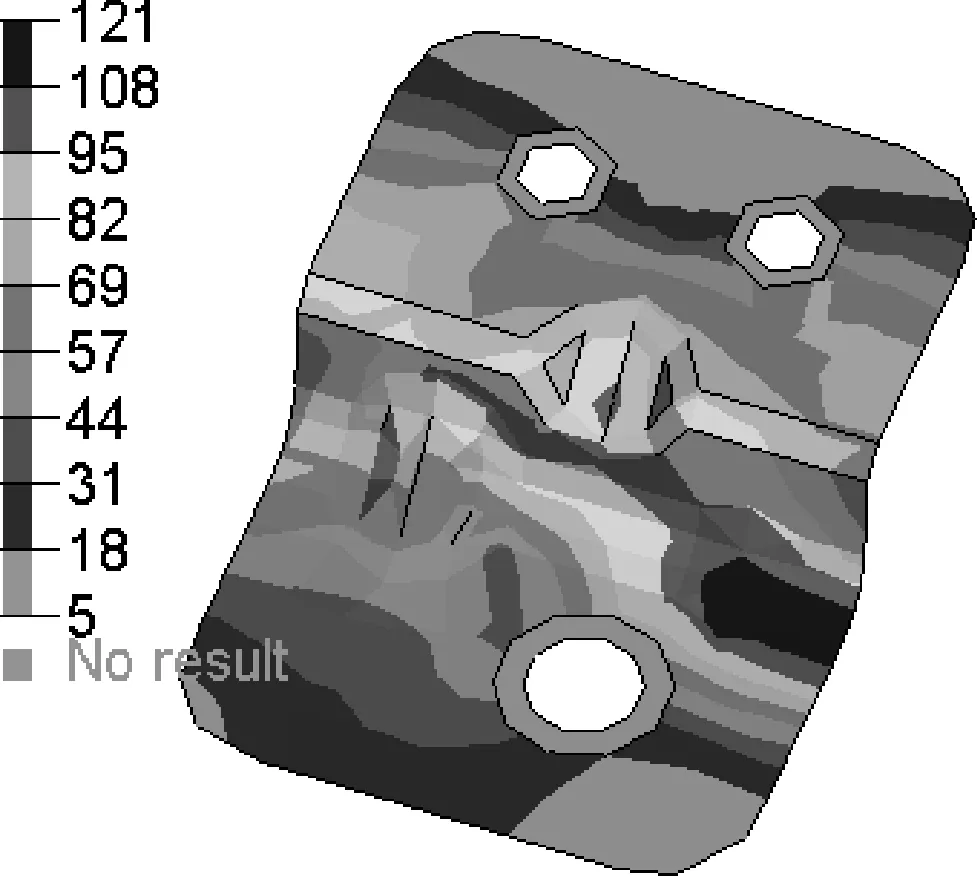

图8为空调管路支架在动力总成拉拽力的作用下的强度分析结果。可知:管路支架存在应力集中现象,并且最大应力值已超过材料屈服强度,极易引起空调管路支架出现失效现象。图9为某车型空调管路支架开裂照片,可知:空调管路支架开裂位置与最大应力集中位置相同。

图7 支架上某两点的应变时域信号

图8 支架应力云图 图9 支架开裂照片

因此,空调管路支架失效的原因为:动力总成在工作状态下,通过空调管路拉拽管路支架,导致管路支架出现失效现象。

3 问题解决方案

针对此失效问题,提出的优化方案如图10所示。此优化方案相对于原方案(图11所示)主要从两个途径解决失效问题:(1)通过在支架与车架之间增加衬套软连接结构,弱化空调管路拉拽支架的力,进而减弱支架受力;(2)通过增加加强筋结构,提高支架本身结构强度。

图10 优化后结构 图11 原结构

对优化方案进行动力总成拉拽力强度分析,在相同的拉拽力作用下,优化方案管路支架的应力分布如图12所示:管路支架最大应力降低为优化前的50%,且最大应力位置转移到支架的另外一侧,应力集中情况也有改善。

图12 优化后支架应力云图

优化方案经后期路试试验,并未出现开裂现象。综合有限元分析及试验结果可知,此优化方案可以解决空调管路支架失效问题。

4 结论

以某车型空调管路支架为例,将有限元仿真结果与试验数据进行对比分析,对管路支架失效原因进行逐一分析验证,排除由惯性力及共振因素引起失效的可能性;通过建立动力总成拉拽管路支架的有限元分析模型,分析支架在拉拽力作用下支架的强度,根据应力结果,判断支架断裂失效的真因为:动力总成拉拽空调管路导致管路支架受力过大,造成支架出现应力过大且应力集中现象,进而导致空调管路支架断裂失效。

针对结构失效的原因,从零部件之间受力情况出发,通过增加衬套软连接结构,减弱空调管路传递至管路支架的拉拽力;通过增加加强筋结构,增强支架自身结构强度。通过对优化结构进行有限元分析,验证了优化方案的可行性。

利用文中提供的针对失效问题分析的思路及方法,能够有效地分析汽车零部件失效问题的原因,并制作优化方案,解决失效问题,提升车辆品质。

【1】张敬东,起雪梅,杜仕武.空调管路振动性能分析及优化设计[J].重庆邮电大学学报(自然科学版),2013,25(5):705-715. ZHANG J D,QI X M,DU S W.Vibration Performance Analysis and Optimization Design for Air-conditioner Pipeline[J].Journal of Chongqing University of Posts and Telecommunications(Natural Science Edition),2013,25(5):705-715.

【2】王永胜,张京伟,吴崇健,等.基于Ansys的管路支架的模态分析[J].船海工程,2013,42(1):32-35. WANG Y S,ZHANG J W,WU C J,et al.Modal Analysis of Piping Support Based on Ansys[J].Ship & Ocean Engineering,2013,42(1):32-35.

【3】李自强,王会.空调压缩机支架有限元分析[J].汽车零部件,2016(8):10-14. LI Z Q,WANG H.Finite Element Analysis on Air Conditioning Compressor Bracket[J].Automobile Parts,2016(8):10-14.

【4】庄茁,张帆.ABAQUS非线性有限元分析与实例[M].北京:科学出版社,2005.

【5】Abaqus Analysis User’s Manual[M].

Break Inefficient Analysis and Optimization for the Bracket of Air Conditioner Pipeline of One Vehicle

LI Zhe1,2, LIU Bo1,2, WANG Jun1,2, LI Zhiqiang1,2, FU Jingyang1,2

(1.Research and Development Center, Great Wall Motor Company, Baoding Hebei 071000,China; 2.The Automobile Engineering Technology & Research Center of Hebei Province, Baoding Hebei 071000,China)

The inertia intensity analysis model, mode analysis model and powertrain pulling force analysis model of the bracket of an air conditioner pipeline were built using simulation software. The finite element analysis results were compared with the experiment data. The cause of break inefficient was the force of engine dragging bracket of the air conditioner pipeline. According to the cause and the path of the force, the optimization project was proposed and validated. The analysis result indicates that the stress of the optimized structure reduces 50% than that of the original structure. In the later test, the break inefficient problem did not appear. Therefore, the optimized project can solve inefficient problem.

Air conditioner pipeline; Bracket; Inefficient analysis; Structure optimization

2017-02-11

李喆(1989—),男,硕士,研究方向为底盘结构分析。E-mail:cae-pub@gwm.cn。

10.19466/j.cnki.1674-1986.2017.06.008

U463.9

A

1674-1986(2017)06-030-03