JF120 摩擦材料缩比试验台设计理念和基本结构

李康,龙江虹,曾文天,王利宁,刘大欣,韩君

(1.珠海格莱利摩擦材料有限公司,广东珠海 519110;2.吉林大学机电设备研究所,吉林长春 130117)

JF120 摩擦材料缩比试验台设计理念和基本结构

李康1,龙江虹1,曾文天1,王利宁2,刘大欣2,韩君2

(1.珠海格莱利摩擦材料有限公司,广东珠海 519110;2.吉林大学机电设备研究所,吉林长春 130117)

缩比试验是以相似理论为依据的一种试验方法,在产品和生产流程的开发中有广泛的应用。汽车摩擦材料的基础开发需要一种能够模拟实际工况的缩比试验设备,提高开发效率和降低测试成本。介绍了JF120缩比试验台设计理念和基本结构,和依据缩比率提出的缩比试验台的技术参数。

摩擦材料;缩比试验机;模拟性;缩比率

0 引言

在工程试验技术中,缩比试验占有重要的位置,广泛应用于产品开发和生产流程的开发。所谓缩比是以相似理论为依据,按照一定比例将全尺寸的产品或者流程缩小,模拟产品或流程的运行条件,再现实际工况,测试产品或流程的各种参数和性能数据,研究这些数据的影响因素和相关关系。因此缩比试验有两个关键点:按比例缩小和模拟工况条件;只有这样,其结果才能与全尺寸试验具有可比性。

缩比试验处于开发过程的早期阶段,通过对大量模拟试验数据的分析,不断完善产品或流程的设计,然后再进行全尺寸产品或者流程的试验。

相对于全尺寸试验,缩比试验相对简单易行,其结果与全尺寸试验有很好的可比性,不但缩短了开发周期提高了效率,而且大幅度降低了测试成本。缩比试验已经成为产品和流程开发中不可或缺的重要环节。

1 缩比试验在摩擦材料开发中的重要性

1.1 汽车摩擦材料的发展对测试的要求

汽车摩擦材料是一种组成复杂、使用工况特殊的复合材料。它要承受恶劣的工况(滑摩速度、负荷和制动频度),在制动过程中,动能转化成热能,摩擦副的温度急剧上升,在摩擦界面发生一系列物理化学变化,造成摩擦因数和磨损的变化。研究这些变化的影响因素,找到最佳的材料组合和生产工艺,是摩擦材料开发的重要课题。到目前为止,摩擦材料的配方和工艺的研究,很大程度上依赖于模拟工况的试验;在摩擦材料的开发过程中,试验研究占去了大部分工作量。或者说,摩擦材料是一个与试验研究密切相关的学科。

从20世纪90年代以来,汽车摩擦材料配方结构发生了根本性的变化:以无石棉化为开端,半金属、低金属和NAO(Asbestos Free Organic Material)配方体系相继问世;与此同时,汽车生产商对制动衬片提出了更为苛刻的要求,噪声、车轮的清洁性、制动抖动(DTV(Disk Thickness Variation)/BTV(Brake Torque Variation))、材料转移、环保要求等;产品性能的测试已经从过去较为单一的摩擦磨损性能,延伸到更多性能的测试要求。所以在摩擦材料的开发和过程控制中,需要一些更能反映实际工况的测试设备。

1.2 缩比试验与小样试验的关系

评价材料的摩擦性能,通常采用小样试验(Sample Test)或者总成试验(Assembly Test)。缩比试验属于小样试验,但小样试验不都是缩比试验;同样,Krauss试验虽然属于总成试验,但由于采用恒速拖磨,其试验结果与总成模拟试验也不具有可比性。

长期以来,由于条件和认知的局限,国内定速试验方法被大量应用于产品开发;从原料筛选到配方开发,无不以定速试验为依据。定速试验方法的基本特点是将制动过程的影响因素简化,在恒定的滑摩速度和正压力条件下,测试不同温度下的摩擦因数和磨损率。显而易见,定速试验方法的最大缺陷在于它不具有模拟性,或者说它是在与汽车制动工况完全不相符的条件下进行试验的。因此定速试验和Krauss试验只能用于过程质量控制,而不适用于产品性能评价。

与定速试验方法相反,缩比试验方法能够与全尺寸试验一样,模拟制动过程中各种因素(速度、压力、温度、力矩)的变化,在此状态下测试的制动效能,与实际使用有较好的可比性。因此国外摩擦材料生产商在产品开发过程中都非常重视采用缩比试验来加快开发进度。

1.3 摩擦材料缩比试验台的历史与现状

多年来,从事摩擦材料开发的人员,就在考虑设计一种既能够模拟总成试验条件,也能够缩短试验时间,节省试验成本的试验机,这就是缩比试验台。早在20世纪七八十年代,国内的摩擦材料行业中,较为知名的MM-1000试验机就是一种缩比试验台;该试验台源于苏联JO2,最初是专门为粉末冶金摩擦材料的性能试验而设计的。

针对MM-1000试验机,汽车行业发布了缩比试验的方法:JB 3680-1984《汽车用摩阻材料惯性制动试验方法》,该标准后来升级为 QC/T 520-1999[1]。在这个标准中,提出了缩比试验参数的计算方法,同时也提出了与全尺寸制动器总成试验规范相对应的试验程序和数据处理方法。

20世纪七、八十年代,由于当时国内制动器总成试验台很少,MM-1000比较广泛地用于汽车和工业机械摩擦材料的开发。但是,MM-1000也存在一些问题,影响了试验的模拟性。90年代以后,在国内,制动器总成试验台的数量迅速增加,MM-1000逐步被冷落;对缩比试验方法的研究几乎陷于停顿。而在国外,缩比试验台仍然广泛地用于摩擦材料配方开发、质量控制和基础研究。例如Akebono和Nisshinbo等国际知名公司。

2007年以来,吉林大学机电设备研究所[2]和吉林大学新拓科技开发公司,分别设计并制造了新的摩擦材料缩比惯性试验台。试验台采取两个试样、单侧加载的制动方式,模拟总成试验方法,进行材料的性能测试。

汽车工业飞速发展带来的市场竞争的压力促使更多的摩擦材料生产企业重视开发流程和测试体系。随着对外技术交流的深化,有机会了解到国外知名摩擦材料公司的开发流程和基本理念,缩比试验在这些公司开发流程中的广泛应用,唤起了作者重新认识和改进缩比试验方法和缩比试验设备的想法。

2 JF120缩比试验台的基本设计理念

JF120缩比试验台的设计目标是在总结过去几代摩擦材料

缩比试验台的基础上,借鉴国际上的成功经验,自主开发的一种能够更加准确地模拟汽车使用工况的摩擦材料性能测试设备。

缩比试验台参数设计是基于相似原理。有很多研究课题,包括产品开发和流程设计,都必须通过实验来研究影响因素;但是在很多情况下,全尺寸试验是难以实现的;只有运用相似原理,建立与研究对象的几何要素和物理要素相一致的缩比试验,才能够实现数据的可比性。

JF120缩比试验台的设计理念就是基于几何要素和物理要素的一致性原理。

2.1 模拟原则

要具备与全尺寸制动器总成试验台相同的模拟功能(物理要素的一致性)。

所谓模拟功能,体现在以下几方面:

(1)速度模拟。缩比试验与全尺寸总成试验制动时的线速度一致(在制动衬片有效摩擦半径的位置);

(2)压力模拟。在恒压力模式下,缩比试验台试样单位面积的制动压力与全尺寸试验台制动衬片的压力相同;

(3)制动减速度模拟。在恒力矩模式下,缩比试验的制动减速度与全尺寸总成试验一致;

(4)制动距离模拟。在相同减速度条件下,缩比试验台的制动距离与全尺寸总成试验的制动距离接近;

(5)温度模拟。缩比试验的制动初温与全尺寸试验一致;制动释放时的温度也要接近;

(6)比能量耗散率[3](也称为能量负荷,Energy Load or Power Absorption)模拟。相同的试验条件下,单位面积试样在单位时间内产生的制动能量要一致。

在上述模拟要求中,制动初速度、制动压力(恒压力模式)和制动减速度(恒力矩模式)的模拟是基础,是输入条件;制动距离、温度和制动能量是输出,是试验的结果。在相同的输入条件下,缩比试验台的输出应该与全尺寸试验台有相同或者非常接近的结果,这是模拟性成功与否的基本体现。

比能量耗散率是制动衬片非常重要的特性,也是制动器设计的重要限制性参数;衬片在制动过程中的能量负荷,直接影响衬片的摩擦磨损性能。缩比试验的能量负荷与全尺寸试验是否一致,也间接地验证了缩比参数计算的准确性。

模拟性中最大的难点是温度,影响因素非常多,这是缩比试验台开发中要计算、分析和试验验证的。

2.2 缩比率确定

缩比试验台设计理念之二,是要选择统一的缩比率(几何要素的一致性),并以此来计算缩比试验台的参数。

选择适合的缩比率是缩比试验台技术参数形成的依据,也是实现模拟性要求的基础。

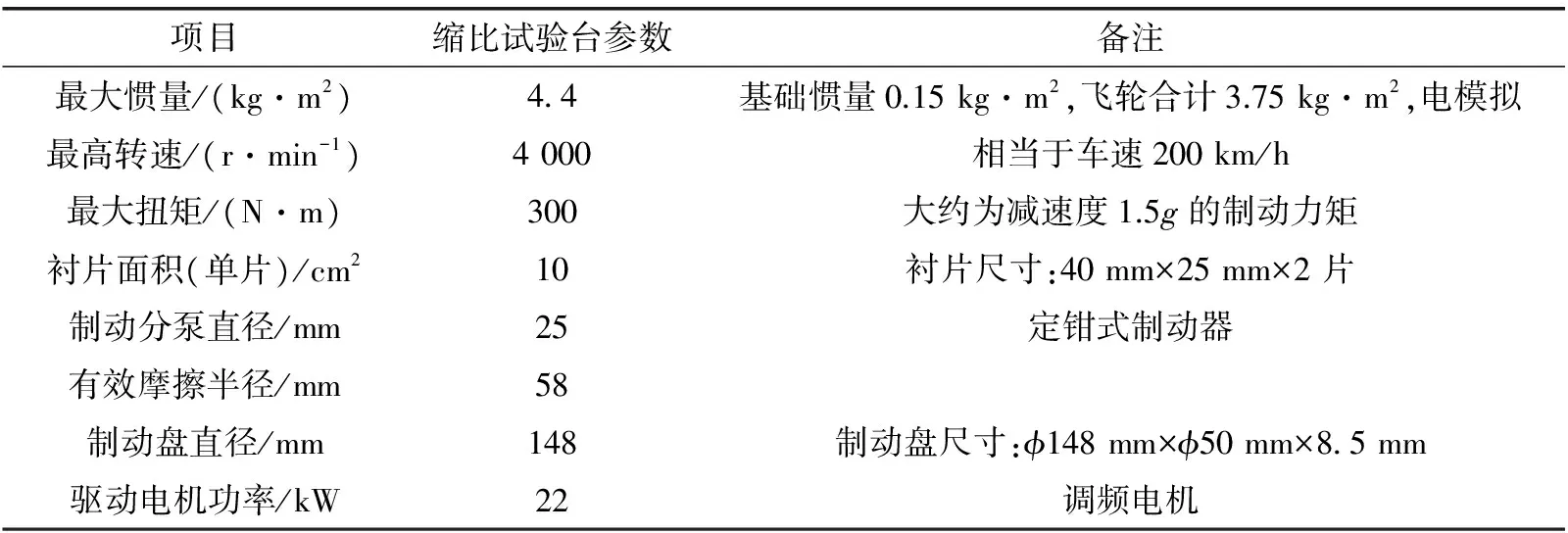

JF120缩比试验台的缩比率选为1∶5。表1列出了按照1∶5的缩比率对汽车和制动器进行缩比的计算结果。

表1 按照1∶5的缩比率,计算的缩比汽车参数

从表1可以看出:缩比后的汽车和制动器参数都与1∶5有一定关系,表1非常清晰地展现了这种相关关系。

2.3 缩比试验台技术参数确定

根据缩比后的汽车参数(表1),就可以对缩比试验台的技术指标做出考虑,详见表2。

表2所列出的缩比试验台的技术参数,可成为缩比台的机械设计基础。

基于上述设计理念,某公司与某研究所共同研制和开发了JF120缩比惯性试验台。

表2 缩比试验台技术参数

3 JF120缩比试验台的结构与特点

3.1 JF120缩比试验台的基本结构

图1所示为最新JF120缩比试验台外观照片以及ECU(Environment Control Unit)环境控制单元。其中ECU环境控制单元的主要功能是控制试验环境的恒温、恒湿以及冷却风速的恒定,从而保证试验环境的一致性。

图1 JF120缩比试验台及环境控制单元

3.1.1 试验台主要技术参数介绍

(1)试验方式

采用惯性制动方式和极低转速拖磨试验方式。

(2)惯量系统

基础惯量:I0=0.15 kg·m2;飞轮惯量:I1=0.25 kg·m2,I2=0.25 kg·m2,I3=0.25 kg·m2,I4=1.0 kg·m2,I5=1.0 kg·m2,I6=1.0 kg·m2;电模拟惯量:I电=±0.5 kg·m2;总惯量为0.15~4.4 kg·m2。

(3)主驱动

三相AC电机,功率22 kW,主轴转速10~4 000 r/min,变频可调。

(4)副驱动(极低转速试验)

三相AC减速电机,功率0.25 kW,超低转速0.01~0.2 r/min,变频可调。

(5)扭矩测量单元

通过摆臂方式将扭矩转换为力进行测量,测量范围:1~300 N·m。

(6)压力控制测量单元

采用电动压力发生装置产生制动压力,压力测量及控制范围:(0.05~20)MPa,爬升速率为:30 MPa/s。

(7)温度测量单元

采用K分度热电偶测温,测量范围-20~1 000 ℃。

(8)制动器

采用定钳式制动器。

(9)ECU环境控制单元

温度控制范围:10~45 ℃,湿度控制范围:30%~85%,风速控制范围:0~15 m/s。

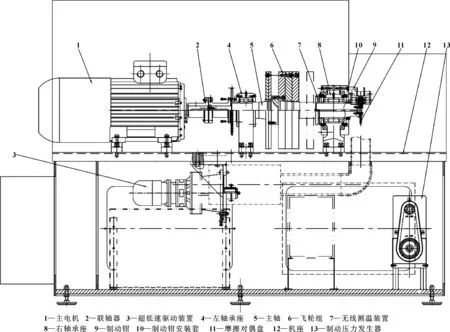

3.1.2 试验台机械结构介绍

缩比试验台的主体结构如图2所示。它主要由主电机1、联轴器2、超低速驱动装置3、左轴承座4、主轴5、飞轮组6、无线测温装置7、右轴承座8、制动钳9、制动钳安装套10、摩擦对偶盘11、机座12、制动压力发生器13及测控系统和ECU环境控制单元组成。

图2 缩比试验台结构主视图

3.2 JF120缩比试验台模拟性的设计考虑

为了保证缩比试验与全尺寸总成试验的可比性,两种试验台的结构要尽可能一致。设计JF120时吸取了国内外相同设备的经验,与前几代缩比试验台相比,在设计上做了一些关键性的改进。

3.2.1 制动压力加载方式

现有的缩比试验台有两种加载方式:一种是单侧加载,另一种是双侧夹紧加载。JF120选择后者,而且采用定钳式制动器结构。

单侧加载有简单直观、能够准确测量正压力的优点,如图3所示,通过伺服电机带动滚珠丝杠推动加载头前后运动,实现对旋转侧的加载释放。

图3 单侧加载制动器

但单侧加载也有明显的缺陷,制动盘单侧受力,这与实际情况是不一致的。在恒力矩制动模式下,例如在衰退试验中,如果瞬时摩擦因数降到0.1以下,制动盘受到的单侧推力将可能超过1×104N,此时摩擦副的温度为500~600 ℃,在单侧推力的作用下,制动盘会发生变形,衬片与制动盘的接触状态将会发生变化,导致摩擦因数失真。

汽车制动钳都是双侧夹紧加载,JF120采用与汽车实际情况一致的加载方式。与浮钳式制动器相比,定钳式制动器的刚性好,如图4所示;也没有支架的滑移阻力;在制动释放后双缸同步回位,降低了拖滞力矩。至于制动钳的贴靠压力(Threshold Pressure),在计算摩擦因数时可以扣除。如果贴靠压力降到0.1 MPa以下,对摩擦因数的影响可以忽略。

图4 定钳式制动器结构

3.2.2 缩比制动盘的考虑

作为制动摩擦副的另一半,对偶的重要性不亚于摩擦材料;制动盘的材质和金相结构会对试验结果产生很大的影响。整车制动盘的结构分为通风型制动盘和实心盘。整车前制动器大多是通风盘,后制动器大部分是实心盘。缩比台的制动盘直径较小,厚度也较薄,不可能采用通风盘,只能采用实心盘。

考虑到国内外汽车制动盘的发展趋势,缩比制动盘材质选用 HT170,这种材质的制动盘有较好的阻尼特性,有助于降低噪声发生概率。

缩比试验台的温度模拟是一个难题。如果效能试验的制动末温和衰退试验的最高温度相差大,必然会对摩擦因数产生明显影响。在缩比制动盘的设计过程中,进行了大量的计算与验证试验,选择了较为合适的尺寸,基本达到温度模拟的要求。

鉴于制动盘对试验结果影响明显,制动盘要定点批量生产,以保证质量指标的稳定性。

3.2.3 试验惯量的电模拟功能

缩比试验处于摩擦材料开发的初始阶段,在此阶段,不需要针对具体的车型,所以国外有些缩比试验台的制动惯量采用飞轮调节。在JF120的策划过程中,考虑到国内的实际情况,试验台要具备对指定车型的试验参数的模拟功能,因此增加了试验惯量的电模拟功能。使用者可以输入所需模拟的车型的参数,试验软件自动生成缩比试验的参数,提高了缩比试验的针对性。

3.2.4 冷却条件的控制

多年来人们就发现,同一种制动衬片在不同条件下摩擦性能的试验结果相差很大;市场也有同一种刹车片在不同季节表现不同的反馈。专题研究的结论表明,这种摩擦效能和NVH特性的波动与环境条件有密切关系[4]。因此设计JF120缩比试验台时考虑了冷却条件的控制条件;配有环境控制单元ECU,使试验在设定的温、湿度和冷却风速下进行。

3.2.5 取样机

JF120缩比试验台的特点之一,就是要求直接从产品上截取试样,这样才能保证试样的真实性。JF120试验台将配备专门的取样机。

4 结论

(1)在产品开发和流程设计的过程中,缩比试验是一种非常重要而且基础的试验方法。在汽车摩擦材料开发过程中要重视缩比试验方法的应用。

(2)缩比试验的试验结果与实际使用有较好的可比性,因此可以应用于摩擦材料开发和过程质量控制。

(3)JF120缩比试验台的设计理念,基于相似原理中几何要素和物理要素的一致性原则,强调模拟性和统一的缩比率。文中对此进行了详细的论述。这为缩比试验台的设计、制作与验收提供了理论依据。

(4)为了实现与全尺寸总成试验台数据的可比性,在现有缩比试验台的基础上,JF120试验台做了一些重要的改进。

【1】QC/T 520-1999汽车用摩阻材料惯性制动试验方法[S].

【2】赵小楼,王铁山,程光明,等.基于相似原理的摩擦材料1∶5缩比台架及其可比性分析[J].润滑与密封,2007,32(5):153-156. ZHAO X L,WANG T S,CHENG G M,et al.The Scaling 1∶5 Dynamometer Based on Similar Principle for Friction Material and Its Comparability Analysis[J].Lubrication Engineering,2007,32(5):153-156.

【3】刘惟信.汽车制动系的结构分析与设计计算[M].北京:清华大学出版社,2004:69.

【4】GROCHOWICZ J, WOLLENWEBER K H,AGUDELO C,et al.Brake Dynamometer Test Variability Analysis of Root Causes[R].SAE 2010-01-1697,2010.

Design Concept and Construction of JF120 Scale Dynamometer for Friction Materials

LI Kang1,LONG Jianghong1,ZENG Wentian1,WANG Lining2,LIU Daxin2,HAN Jun2

(1.Zhuhai Glory Friction Material Co., Ltd.,Zhuhai Guangdong 519110,China; 2.Jilin University Mechanical-Electrical Equipment Institute,Changchun Jilin 130117,China)

Scale test is a test method based on similarity theory. It is widely applied in the fields of product and process flow development. In the stage of core development of friction material, it is necessary to have a scale tester which has the ability to simulate real condition of driving, with high efficiency and cost saving.The design concept and construction of JF120 scale dynamometer and the specification of the tester according to the scale ratio were introduced.

Friction material; Scale dynamometer; Simulating performance; Scale ratio

2017-02-21

李康,男,本科,高级工程师,专业方向为有机塑料工艺。E-mail:wentian.zeng@zhglory.com.cn。

10.19466/j.cnki.1674-1986.2017.06.011

U463.9

A

1674-1986(2017)06-038-05