基于试验的气压盘式制动器力矩不足原因分析

熊志强,程华国,熊虎,刘红,沈超

(襄阳达安汽车检测中心,湖北襄阳 441004)

基于试验的气压盘式制动器力矩不足原因分析

熊志强,程华国,熊虎,刘红,沈超

(襄阳达安汽车检测中心,湖北襄阳 441004)

针对气压盘式制动器台架性能试验中制动力矩不足问题,简要介绍了结构、工作原理和制动力矩的计算方法,从试验的角度出发,分析存在的影响因素,详细列出了台架试验分析方法,根据汇总的试验结果可筛查出导致力矩不足问题的症结所在。并通过实际应用案例验证了该套分析方法的正确性。

气压盘式制动器;力矩不足;试验分析

0 引言

气压盘式制动器(Air Disk Brake, ADB)因自身结构特点,相对于传统的鼓式制动器,稳定性好,在高速、重载和高温的工况下能长期保持较高的制动力矩,在制动性能、轻量化和可靠性方面均具有明显的竞争优势。

因传动比和输出正压力较大,ADB经常出现制动力矩不足的问题,而这个问题关系到产品自身的方方面面,难以确定最大影响因素。在多家企业的ADB研发中,某单位人员通过台架试验及结果分析,均找出了开发样件力矩不足的症结所在,并提出了很多改进建议,总结出一套台架试验分析方法,效果显著。

1 ADB简介

1.1 结构及工作原理

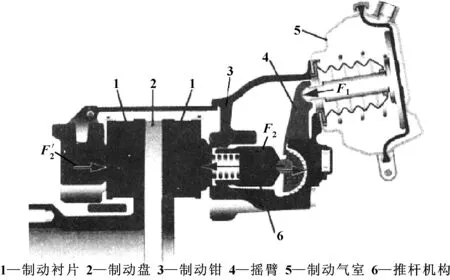

最常见的两种ADB(Knorr和Haldex)的结构示意图如图1—2所示。

ADB行车制动的工作原理为向安装在制动钳上的制动气室充入压缩空气后,膜片变形促使推杆伸出,制动气室的推杆力经过制动钳内的摇臂的杠杆作用放大后驱动推杆机构,并将与推杆机构同一侧的制动衬片压向制动盘,同时推杆机构的反作用力推动制动钳将另一侧的制动衬片拉向制动盘,两侧的制动衬片夹紧转动的制动盘从而实现制动。

图1 Knorr ADB结构示意图

图2 Haldex ADB结构示意图

国内,Knorr、Haldex 、WABCO和Meritor等4家公司的ADB占据了进口产品的大部分市场份额,但它们的工作原理基本相同,都是由摇臂将气室的推杆力放大,摇臂的凸轮将放大了的力通过推杆机构作用到制动衬片上,区别在于制动钳内部的结构布置和制动间隙自动调整机构。而制动间隙自动调整机构主要由摇臂和推杆机构组成,当摇臂的输入行程超过预设行程时,摇臂触发推杆机构自动调整制动间隙,但不能过调整,否则将造成行车拖磨现象。

图2中,ADB制动时,制动气室的膜片在前1/3段时,推杆行程较小,摇臂处于C段;制动气室的膜片在中2/3段时,推杆行程合理,在有效行程之内,此时摇臂处于C0段;制动气室在后1/3段时,推杆行程较大,摇臂处于E段。

1.2 制动力矩的计算

假设制动衬片的摩擦表面全部与制动盘接触,且各处单位压力均匀分布,则制动器的制动力矩为:

M=2fF0Re

(1)

式中:M为制动力矩;f为摩擦因数;F0为单侧制动衬片对制动盘的正压力;Re为制动衬片的有效作用半径。

单侧制动衬片对制动盘的正压力F0按式(2)计算:

F0=ληF

(2)

式中:λ为摇臂的传动比;η为机械传动效率,可取0.90~0.95;F为制动气室的推杆输出力。

将式(2)代入式(1)可得M为:

M=2ληfFRe

(3)

制动衬片的有效作用半径Re是制动衬片扇形表面的面积中心至制动盘中心的距离。如图3所示,假设R1和R2分别为制动衬片扇形表面的内半径和外半径,扇形弧度为θ,且各处均匀分布的单位压力为p,则整个扇形摩擦面上产生的摩擦力矩M为:

(4)

摩擦面的单位压力为:

(5)

将式(5)代入式(4),可得:

(6)

比较式(1)和式(6),可得制动衬片的有效作用半径Re为:

(7)

将式(2)代入式(6)可得M为:

(8)

R1/R2的值一般不应小于0.65。这是因为若R1/R2的值过小,即扇形的径向宽度过大,则衬片摩擦面上各不同半径处的滑摩速度相差太远,将导致衬片磨损不均匀。

图3 制动衬片单位摩擦面积简化示意图

ADB设计完成后,机械传动效率η、摇臂的传动比λ和制动衬片的有效作用半径Re也会随之确定。

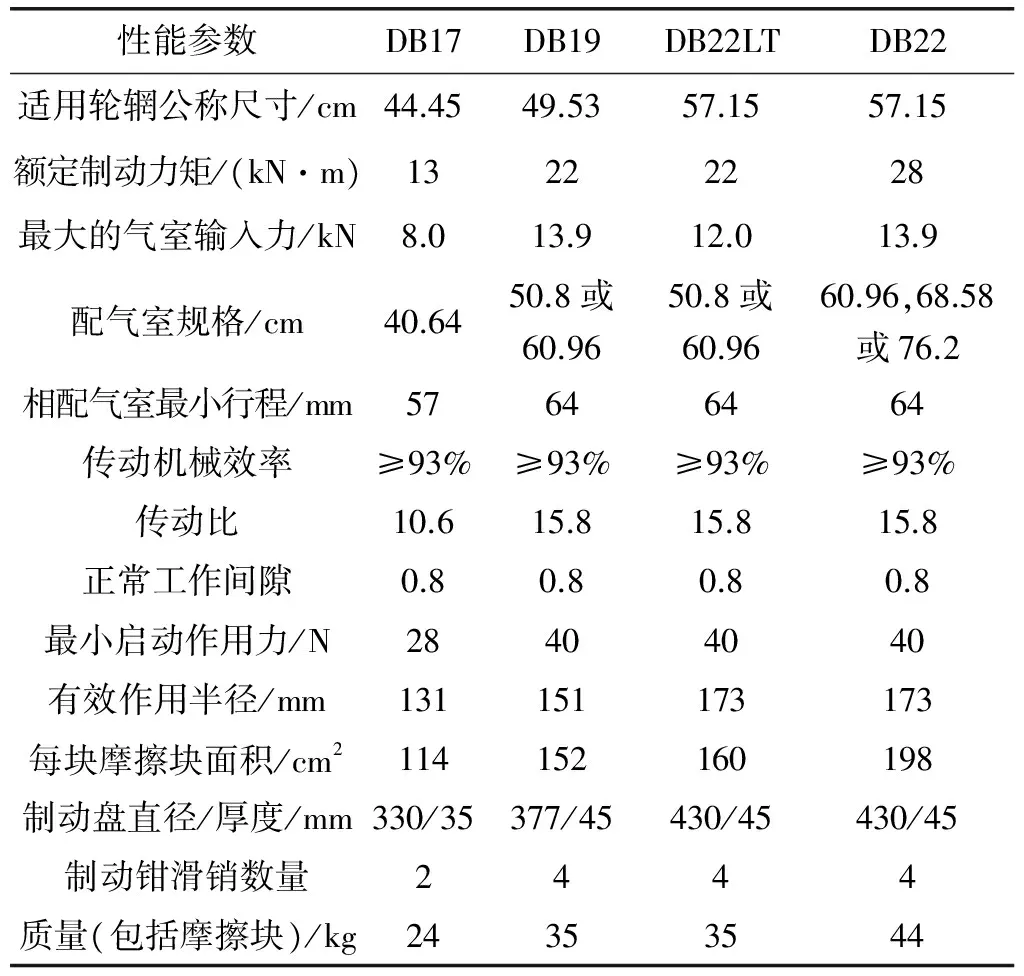

表1 Haldex DB系列制动器的性能参数

2 制动力矩不足原因试验分析

日常委托检测试验中发现,国内某些中小型企业在借鉴Knorr和Haldex的结构特点研发ADB时,经常出现制动器在额定制动压力下实际发挥的制动力矩比设计值小很多。该单位人员对制动器问题件经过一系列的台架试验分析,查找出影响制动力矩的主要因素,现将分析方法总结如下。

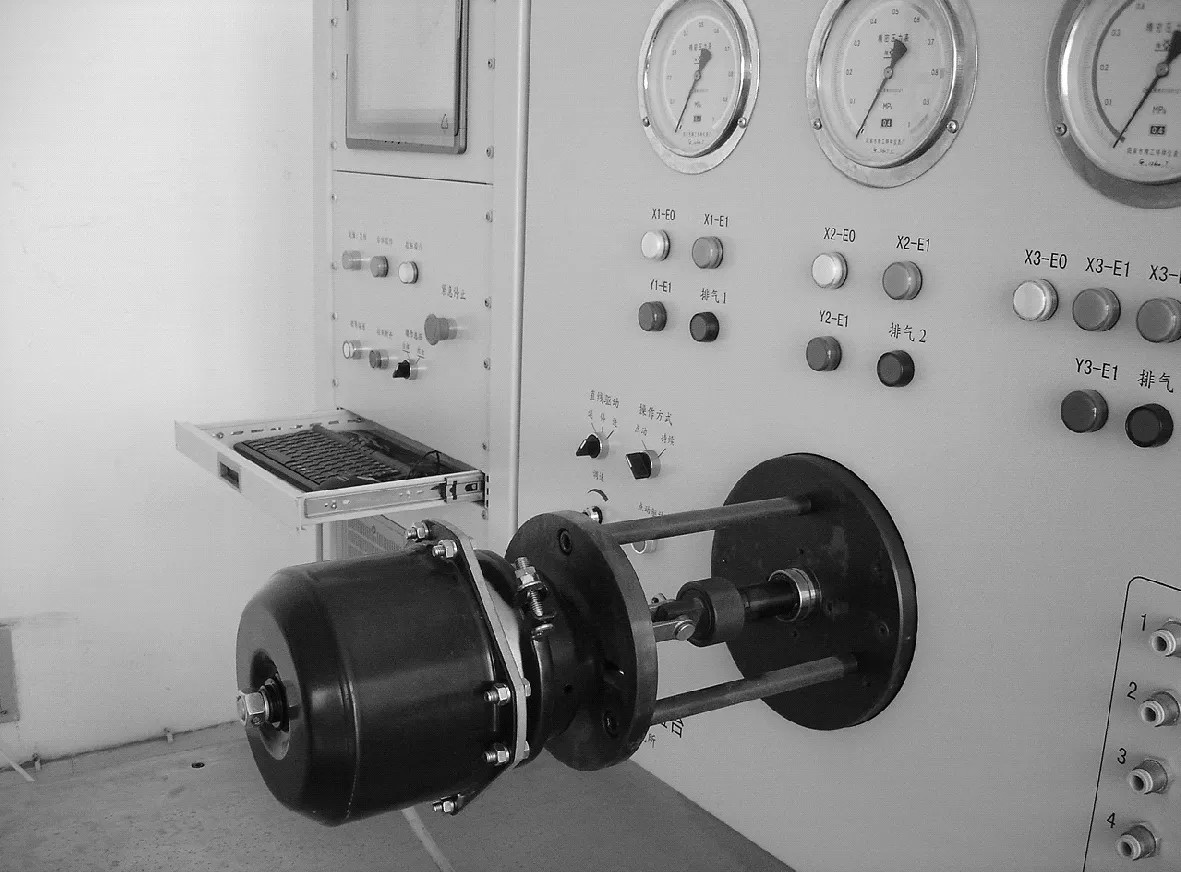

2.1 制动气室输出力和摩擦因数原因排查

简单分析式(8)可知:制动力矩M与制动气室的推杆输出力F和制动衬片的摩擦因数f呈正比关系。因此,当出现制动力矩不足时,首先拆下制动气室和制动衬片,在制动气室性能试验台上参照QC/T 790-2007《制动气室性能要求及台架试验方法》第6.4条测量静特性曲线(见图4),在定速摩擦试验机上按照GB 5763-2008《汽车用制动器衬片》测量制动衬片摩擦因数(见图5),这些试验结果必须在设计要求之内。

图4 制动气室静特性测量

图5 制动衬片摩擦因数测量

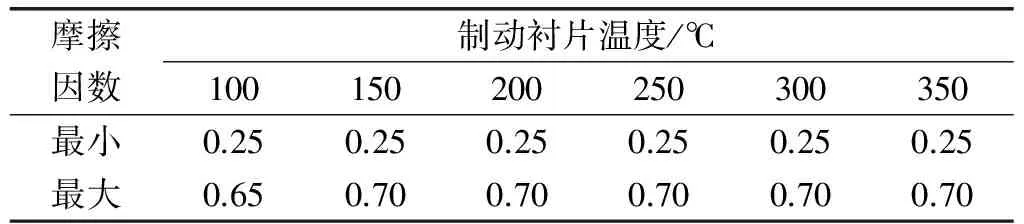

根据GB 5763-2008《汽车用制动器衬片》可得表2,其中的摩擦因数数值要求比较宽松,目前ADB采用的制动衬片的摩擦因数f一般取值为0.30~0.45。

骂完,这位羊倌抄起羊鞭子,气呼呼赶着羊,又到沙坨子里放羊去了。抗拒“封禁令”的不只他一个人。很多人认为,“封禁令”断了老百姓的财路。当然,长期延续下来的传统放牧方式一下得到改变,并不简单。然而,“封禁令”不讲情面,照放的,罚!被罚的,傻眼了——这是动真格的呀!

表2 制动衬片摩擦因数允许范围

2.2 正压力原因排查

当试验分析排除制动气室和制动衬片两个零件造成的制动力矩不足时,进一步分析式(8),ADB制动力矩M与摇臂的传动比λ和制动气室的推杆输出力F均呈正比线性关系,而λ和F的乘积为作用于制动衬片上的正压力。

在设计制动器时,若摇臂传动比λ或者制动气室推杆输出力F较小,都将直接导致作用在制动衬片上的正压力较小,而当摩擦因数f恒定时,制动力矩M也将较小。

测量正压力时,首先将制动衬片和制动气室安装到卡钳上,采用压电式力传感器,代替制动盘用来测量正压力。压电式石英力传感器是利用压电石英晶体的纵向压电效应设计而成,轴向尺寸不大。如图6所示,制动衬片通过传感器底板将正压力均匀、垂直地作用在压电石英力传感器的两侧表面上。在不同的制动气压下,压电石英力传感器测量的正压力值会发生变化。通过分析正压力变化情况,判断正压力是否达到预期设计目标。

图6 制动正压力测量示意图

由于正压力等于摇臂传动比λ和制动气室输出力F的乘积,因此当制动气室推杆输出力足够大时,正压力的问题主要体现在摇臂杠杆传动比的设计偏小或制动气室制动时的推杆行程过长。

2.3 制动气室推杆行程过长原因排查

以表1中57.15 cm盘式制动器为例计算,在额定气压下,作用于摩擦擦料上的正压力非常大,具体计算如下:

λ×F×η=15.8×13.9 kN×93%=204 kN

如此巨大的正压力作用在制动衬片和制动钳上,会导致这些零件产生变形,而这些变形(记为ξ)需要制动气室多行走15.8ξ来补偿。另外,由于汽车行驶时制动器不能产生拖磨,制动器自调机构会保持一个预设间隙值。假设制动钳变形量0.85 mm、正常工作间隙值0.8 mm,则需要气室行程为15.8×(0.85+0.8)mm=26.1 mm,仅这两个影响因素就直接消耗了近1/2的制动气室有效行程。在有效行程内,制动气室输出力基本保持不变,但当超过有效行程后,气室推杆输出力会急剧下滑。

通过以上分析,制动器工作时,气室推杆行程容易出现过长现象,这将导致制动力矩下降。如图7所示,将制动气室的推杆和安装螺栓延长同等长度后,制动气室装配在制动钳体上。制动时,气室的推杆伸出,百分表测量推杆上安装的测量板的位移,这个位移就是推杆行程。

图7 制动气室制动时推杆行程测量示意图

在额定气压制动时,通过图7测得的推杆行程超过有效行程时,得从制动钳体的内部查找力矩不足原因,具体分析排查从以下几个方面进行:

2.3.1 制动衬片压缩变形是否过大排查

GB 5763-2008《汽车用制动器衬片》第5.7条规定,ADB制动衬片的压缩变形应不大于2%。具体试验方法如图8所示,采用精密拉压力试验机,按照额定正压力进行制动衬块压缩变形测量。

图8 制动衬片压缩变形测量

2.3.2 钳体刚性是否偏小排查

制动时,制动衬片作用在制动盘上的正向力的反作用力经过一系列传递后作用在制动钳上,迫使制动钳沿轴向拉伸。若制动钳的钳体刚性较差,这个拉伸的长度经过摇臂的杠杆作用放大后也将较大,必将消耗掉制动气室较大的推杆输出行程,可能导致力矩下降。

参照GB/T 31970-2015《汽车用气压制动卡钳总成性能要求及台架试验方法》第6.2条检测钳体刚性,如图9所示。

图9 钳体刚性测量示意图

2.3.3 工作间隙是否过大排查

CJ/T 240-2006《城市客车气压盘式制动器》第5.5.a规定,制动衬片与制动盘的双边工作间隙之和为0.6~1.2 mm。按第6.2条检测工作间隙的步骤如下:

(1)将制动器总成固定在安装架上,使制动衬片与制动盘的间隙之和不小于2 mm。

(2)向制动气室总成充入0.7 MPa压缩空气,持续5 s后进行制动释放。如此反复进行20次。

(3)推动钳体使内侧制动衬片与制动盘贴合,用塞尺检测外侧制动衬片与制动盘的间隙。

如果测得的间隙超出标准要求,需要对制动钳自调机构的结构、功能和安装进行分析,查找原因。

2.3.4 制动气室的推杆预留间隙是否较大排查

为尽可能减小拖滞力矩,制动气室的推杆在初始位置与摇臂处一般都设有预留间隙。在出现制动力矩偏小时,需要验证这个值是否过大。

以上几个因素都正常时,制动气室的推杆将工作在有效行程内,仍以表1中57.15 cm盘式制动器为例计算:制动工作间隙为0.8 mm,假设钳体刚性为0.85 mm,制动衬片材料厚度为25 mm,假设压缩变形单片为1.6%,摇臂传动比为15.8,制动气室的推杆和摇臂预留间隙假定为5 mm,可反推出制动气室的推杆行程s为:

s=(0.8+0.85+25×1.6%×2)×15.8+5=43.71 mm

以上气室推杆工作行程是很合理的数值。

2.4 有效半径Re的影响排查

由式(1)可知:制动力矩M与制动衬片有效作用半径Re呈正比线性关系。Re设计较小,将直接导致M较小。另外,有效作用半径Re是假设制动衬片是标准扇形来计算的,实际上大部分不是标准扇形,如图10所示。

图10 制动衬片外形图

它由扇形表面的内半径R1、外半径R2、下沿距制动盘圆心的高度c和制动衬片的宽度d共同决定,因此制动衬片的有效作用半径Re将引入一个衬片外形因子k。最终,ADB的制动力矩M为:

(9)

影响k的因素主要有制动衬片的外形、制动衬片倒角工艺等。此值对制动力矩有一定影响,但比较小。

2.5 制动衬片接触面积较小

制动衬片与制动盘的接触面积较小时,制动时接触部位温度迅速升高导致摩擦因数降低,进而使制动力矩下降。若制动盘摩擦面加工精度差或变形严重,会导致制动衬片与制动盘的接触面积减小,使制动力矩下降。

制动器连续制动产生热衰退时,制动盘遇高温可能会引起变形。因此,若高温衰退后制动力矩下降明显,需要按照机械零件形位公差检查方法检查制动盘的平面度、圆跳动等,查看是否在图纸要求之内。图11是制动盘圆跳动检查示意图。

图11 制动盘圆跳动检查示意图

3 实际案例应用及验证

在进行某公司开发的50.8 cm ADB台架性能摸底试验时发现,在30 km/h制动初速、0.8 MPa额定制动压力和匹配50.8 cm制动气室时,平均制动力矩最大仅有15.3 kN·m。而行业上同规格的制动器在相同试验条件下,平均制动力矩一般在18.0 kN·m左右,两者相差15%。

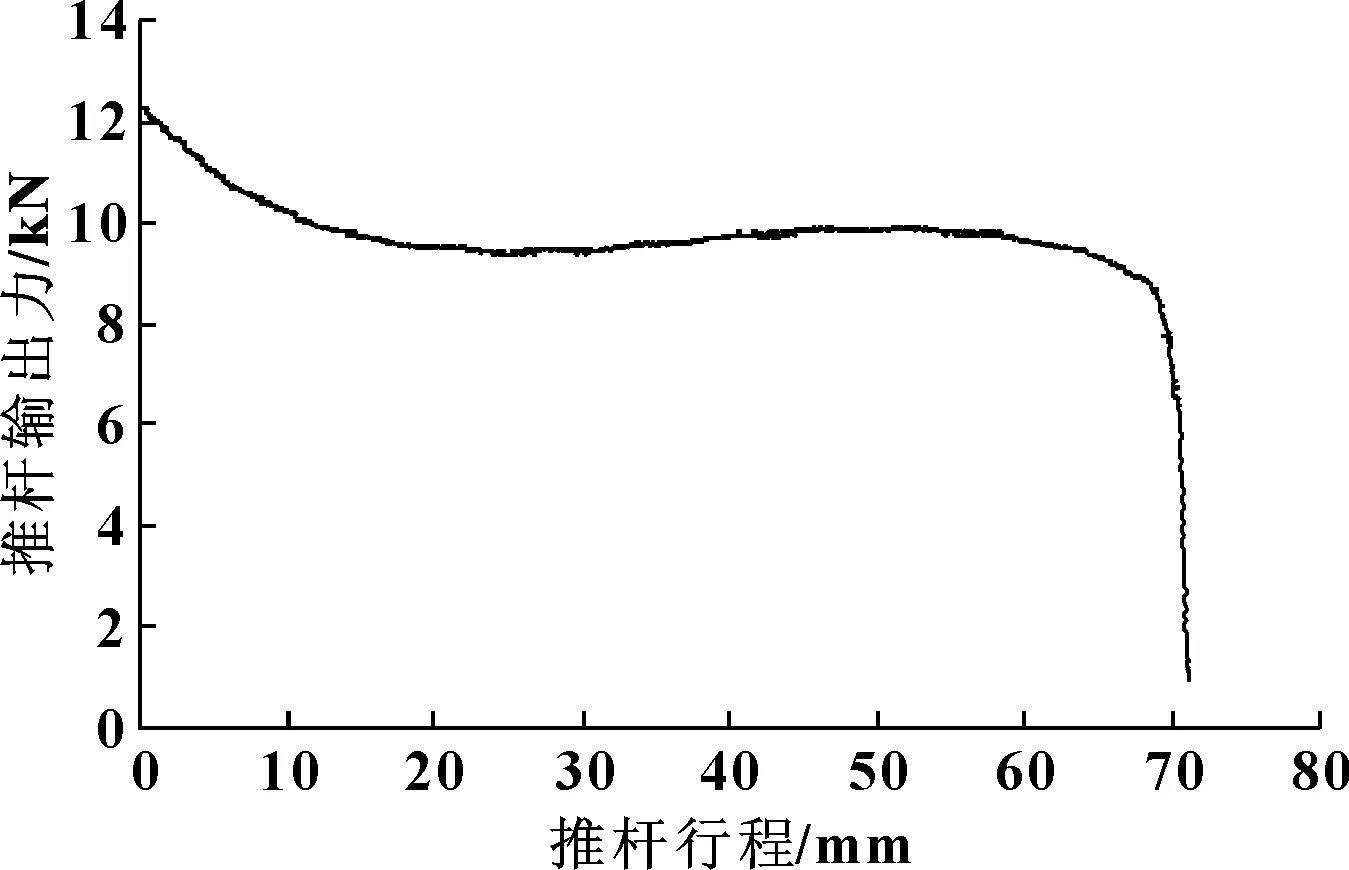

为查找导致制动力矩不足的原因,首先测量匹配的50.8 cm制动气室在0.8 MPa压力下的静特性曲线,检测结果见图12,气室推杆力F在9 500 N左右,与行业一致,符合设计要求。

图12 制动气室0.8 MPa静特性曲线

接着查看该公司提供的制动衬块摩擦因数测试报告,摩擦因数达到0.37,也在设计要求之内。再按照第2.2节进行制动钳正压力测量,测得的正压力为136 kN。

已知制动器的有效作用半径Re为164 mm,假设机械传动效率η为0.95,代入式(1),可得:

M=2ηλFfRe=2×0.95×136×0.37×0.164=15.7 kN·m

由此计算的力矩值和试验实测值接近,但远低于18kN·m。因此可以判定是卡钳正压力偏小导致制动器力矩不足。

继而,根据第2.1节和2.3节,测量制动气室制动时的推杆行程和在此行程下的推杆输出力。检测结果见图12,在0.1~0.8MPa气压制动时,推杆输出力线性上升,而推杆输出行程也随之从30mm逐渐上升至55mm。再观察图13可知,在0.8MPa气压制动时,制动气室推杆行程55mm虽接近末端,但推杆输出力并无明显下降,基本不存在推杆行程过长现象。

图13 制动气室推杆输出测量结果

由于制动气室推杆输出力和摩擦因数均符合要求,推杆行程也基本不存在过长现象,但正压力仍偏小,因此可以推断出影响正压力的另一个因素:摇臂传动比偏小。

该公司得到试验分析结果的反馈后,经尺寸校验,发现摇臂加工有误,导致实际传动比只有14.5左右,小于其设计值16,从而验证了该套试验分析方法的正确性。随后,改进的制动器在性能试验中,仍在30km/h制动初速、0.8MPa额定制动气压和匹配50.8cm制动气室的相同试验条件下,制动力矩增长较大,达到了17.8kN·m,与市场同规格制动器持平。

4 总结

随着ADB在专用校车、危险货物运输车和大型客车上的市场份额不断扩大,进口制动器价格又较贵,国内很多厂家开始转型研发ADB。

在这样的市场环境下,文中针对ADB台架性能试验中出现的制动力矩不足问题,从试验的角度分析,从结构原理和制动力矩的计算出发,对ADB可能影响制动力矩的因素按照由外而内的步骤依次进行排查,总结出详细的试验分析方法。最后的实际案例运用也验证了该套试验分析方法的正确性。

这套试验分析方法用于ADB开发,能够快速、高效地找到产品实际存在的问题,指明产品改进方向,值得推广运用。

【1】王望予.汽车设计[M].4版.北京:机械工业出版社,2004.

【2】陈家瑞.汽车构造:下册[M].2版.北京:机械工业出版社,2005.

【3】张小虞.汽车工程手册:试验篇[M].北京:人民交通出版社,2001.

Causes and Experimental Analysis for Insufficient Torque of Air Disc Brake

XIONG Zhiqiang, CHENG Huaguo, XIONG Hu, LIU Hong, SHEN Chao

(Xiangyang Daan Automobile Test Center, Xiangyang Hubei 441004,China)

For the problem of insufficient braking torque in air disc brake performance test, the structure, working principle and calculation method of braking torque were introduced briefly, the influencing factors were analyzed based on test, the bench test analysis method was shown in details. The summary test results can be used to screen out the crux of insufficient braking torque problem. Finally, the correctness of the analysis method was verified through an actual application case.

Air disc brake; Insufficient braking torque; Experimental analysis

2017-02-18

熊志强,男,学士,工程师,研究方向为行走系统试验研究。E-mail:xiongzhq@nast.com.cn。

10.19466/j.cnki.1674-1986.2017.06.015

U467

B

1674-1986(2017)06-053-05