14Cr9Mo1.5Co1.2VNbNB双钨极氩弧焊堆焊接头成分和性能

王红海,张仁军,吴海涛

(哈尔滨汽轮机厂有限责任公司,黑龙江哈尔滨150046)

14Cr9Mo1.5Co1.2VNbNB双钨极氩弧焊堆焊接头成分和性能

王红海,张仁军,吴海涛

(哈尔滨汽轮机厂有限责任公司,黑龙江哈尔滨150046)

对某超超临界汽轮机转子用14Cr9Mo1.5Co1.2VNbNB(FB2)钢进行双钨极氩弧焊(D-TIG),采用化学分析及硬度检测的方式分别测量不同厚度的化学成分和硬度,分析其变化规律;使用光学显微镜(OM)观察和分析堆焊接头的组织,并进行堆焊接头无损检测及力学性能测试。结果表明:在不同堆焊方案下,随着堆焊层厚度增加,堆焊层熔敷金属化学成分逐渐接近焊丝的化学成分,热影响区(HAZ)硬度较高,当达到堆焊层后硬度逐渐均匀;金相图片显示焊缝均无裂纹。堆焊接头无损检测和各项力学性能满足机组性能要求。

14Cr9Mo1.5Co1.2VNbNB;双钨极氩弧焊;化学成分;硬度;力学性能

0 前言

14Cr9Mo1.5Co1.2VNbNB钢是一种新铁素体不锈钢,是欧洲COST522研发计划时期所开发,在原9%~10%Cr钢的基础上添加Co和B元素,同时去掉W,得到的新铁素体不锈钢FB2,在620℃下100 000 h的持久强度大于等于100 MPa。该钢广泛用于制造截面较大、工作应力较高的零件[1-4]。

双钨极D-TIG堆焊技术是近两年出现的一种新型焊接技术,主要用于表面堆焊和打底焊等场合的高效焊接技术。系统由两台TIG电源、专用焊接控制器、专用双钨极焊枪等组成,具有电弧电压低、堆焊时焊接熔深浅、母材稀释率低,填丝焊接时焊接效率高等特点。焊接熔深浅适用于表面堆焊,采用φ1.2 mm焊丝,送丝速度可达8 m/min;电弧压力低,可实现高速薄板焊接。

由于14Cr9Mo1.5Co1.2VNbNB多用于较大截面,常在高应力条件下服役,因此对零件的强度和韧性提出了较高的要求。在此分析超超临界汽轮机转子用FB2钢双钨极氩弧焊堆焊接头化学成分及硬度,观察焊接接头组织,研究接头性能,为双钨极氩弧堆焊FB2钢的研究和应用提供经验参考。

1 试验材料与方法

1.1 试验条件

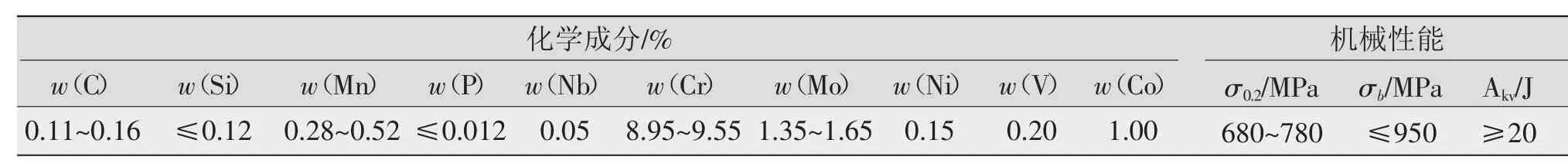

试验材料为14Cr9Mo1.5Co1.2VNbNB,其化学成分和力学性能见表1。试板规格200 mm×100 mm×40 mm,采用双钨极堆焊设备。焊材选用伯乐TIG焊丝DCMS-IG和CM2-IG,化学成分见表2和表3通过表1计算碳当量Ceq=C+Si/24+Mn/6+Ni/40+Cr 5+Mo/4+V/4=2.34%,冷裂倾向明显,故采取焊前预热、焊后高温回火的措施。焊接前清理坡口及附近区域的油脂、污染物等。

表1 14Cr9Mo1.5Co1.2VNbNB化学成分和力学性能

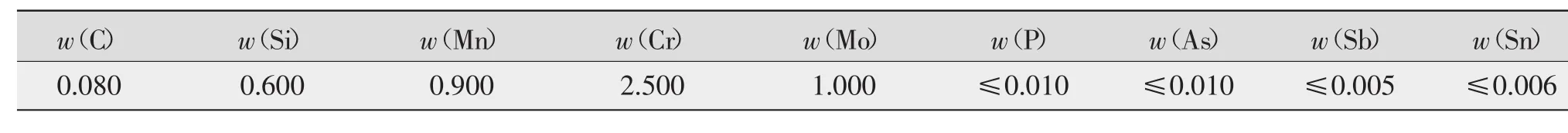

表2 DCMS-IG化学成分 %

表3 CM2-IG化学成分 %

1.2 试验方案

(1)堆焊采用如下3种方式:a.在母材上堆焊焊丝DCMS-IG;b.在母材上堆焊焊丝CM2-IG;c.在母材上堆焊焊丝DCMS-IG后再堆焊焊丝CM2-IG。

(2)理化检验方案。

采用化学分析及硬度检测方式分别测量不同厚度的化学成分及硬度变化规律。

化学分析取样方式及厚度:

a.堆焊DCMS-IG焊丝。检验编号547:14~16层每层磨掉1 mm,13层磨掉2 mm,3~12层每层磨掉0.5 mm,1~2层每层磨掉1 mm。

b.堆焊CM2-IG焊丝。检验编号548:14~16层每层磨掉1 mm,13层磨掉2 mm,7~12层每层磨掉0.5 mm,1~6层每层磨掉 1 mm。

c.堆焊DCMS-IG再堆焊CM2-IG焊丝。检验编号549:14~16层每层磨掉1 mm,13层磨掉2 mm,7~12层每层磨掉0.5 mm,1~6层每层磨掉1 mm。

2 试验结果和分析

2.1 化学成分

2.1.1 堆焊焊丝DCMS-IG的化学成分

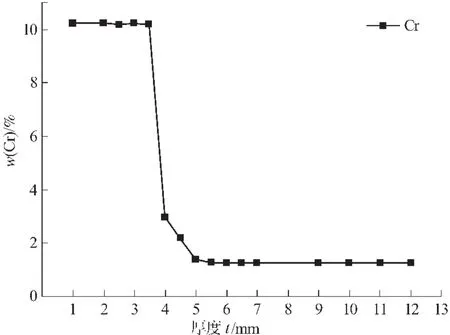

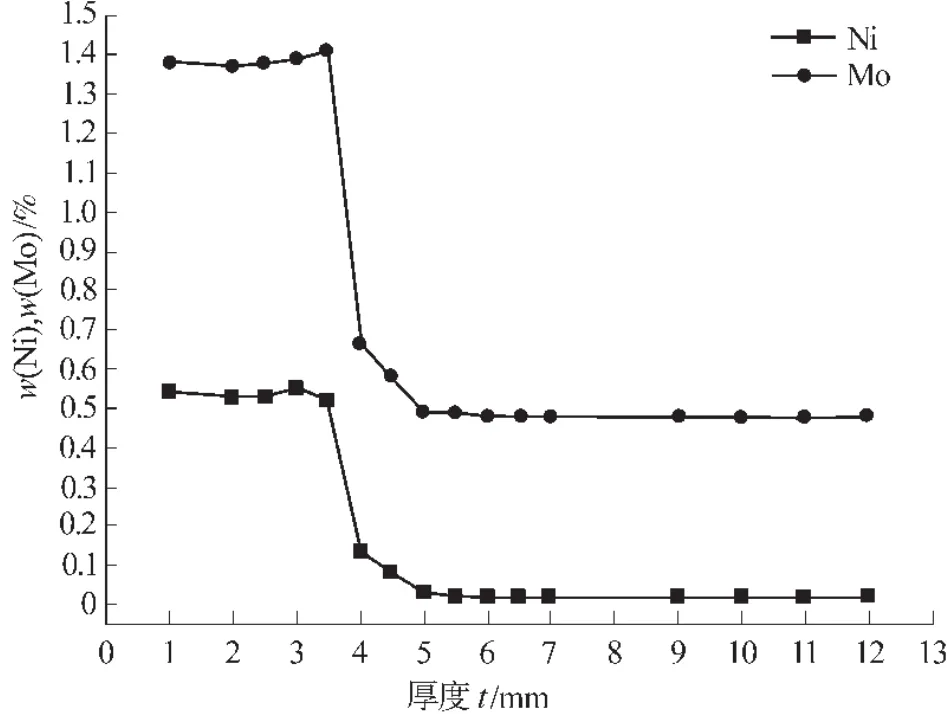

随着堆焊层的增加,化学成分发生变化,1~3 mm为母材FB2,其余为堆焊层。仅分析具代表性的Ni Cr、Mo三种元素的化学成分变化。成分变化如图1图2所示。

与表1~表3对比发现,堆焊层厚度0.5 mm处(图中3.5mm处)存在化学成分稀释现象。由图1、图2可知,Ni、Cr、Mo三种元素的化学成分变化规律类似:堆焊至厚度2.0 mm范围内(图中3~5 mm),三种元素的百分含量急剧减小;堆焊层厚度2.0~3.0 mm(图中5~6 mm),三种元素百分含量变化趋势趋缓堆焊层厚度大于3 mm(图中6 mm处),化学成分趋于稳定。综上所述,堆焊层厚度大于3 mm即化学成分合格,满足使用条件。

2.1.2 堆焊焊丝CM 2-IG的化学成分

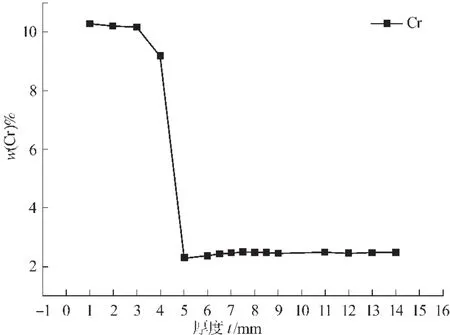

随着堆焊层的增加,化学成分发生变化,1~3mm为母材FB2,其余为焊肉。仅分析具代表性的Ni、Cr Mo三种元素的化学成分变化,如图3、图4所示。

图1 Cr元素随厚度变化曲线

图2 Ni、Mo元素随厚度变化曲线

图3 Cr元素随厚度变化曲线

与表1~表3进行对比,发现开始堆焊0.5 mm处(图中3.5 mm处)存在化学成分稀释现象。由图3、图 4 可知,Ni、Cr、Mo 三种元素的化学成分变化趋势类似:开始堆焊至堆焊层厚度2.0 mm范围内(图中3~5 mm),三种元素的百分含量急剧减小;堆焊层厚度 2.0~3.0 mm(图中 5~6 mm),三种元素百分含量变化趋势趋缓;堆焊层厚度大于3 mm(图中6 mm处),化学成分趋于稳定。综上所述,堆焊层厚度大于3 mm即化学成分合格,满足使用条件。

2.1.3 堆焊焊丝DCMS-IG后再CM2-IG的化学成分

图4 Ni、Mo元素随厚度变化曲线

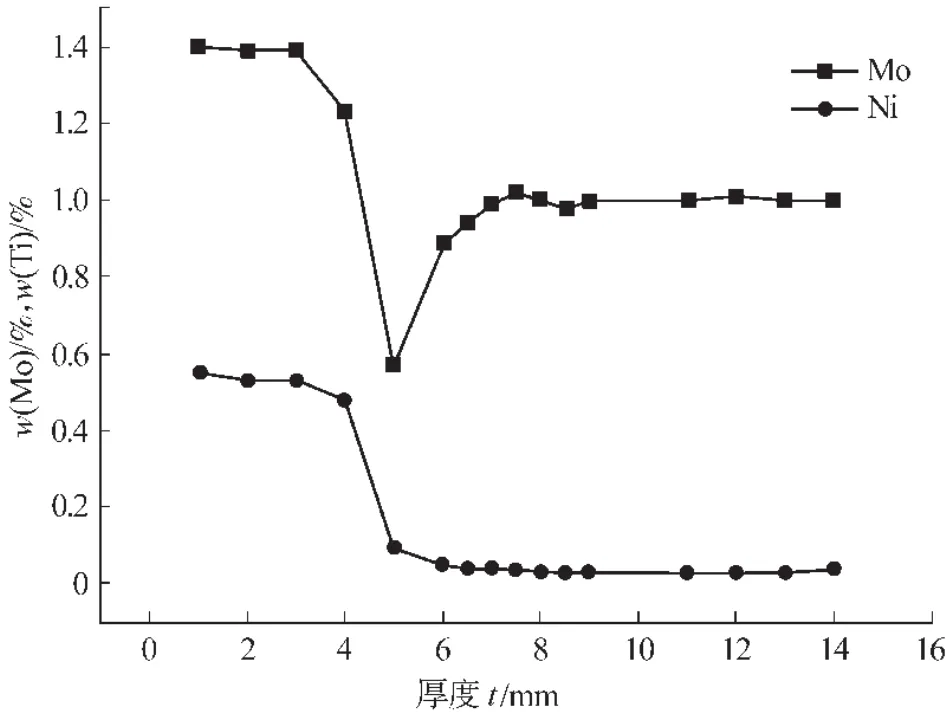

随着堆焊层的增加,化学成分发生变化。1~4 mm为母材FB2,其余为焊肉。仅分析具代表性的Ni、Cr、Mo三种元素的化学成分变化。成分变化如图5、图6所示。

图5 Cr元素随厚度变化曲线

图6 Ni、Mo元素随厚度变化曲线

与表1~表3进行对比,发现开始堆焊(4 mm处)存在化学成分稀释现象。由图5、图6可知,Ni、Cr、Mo三种元素的化学成分变化趋势类似:开始堆焊至堆焊层厚度2.0 mm范围内(图中3~5 mm),三种元素的百分含量急剧减小,此处为堆焊过渡层DCMS-IG,成分稀释较明显;堆焊层厚度2.0~5.0 mm(图中5~7 mm),三种元素百分含量变化趋势趋缓,且Cr、Mo元素呈现增加趋势,这是CM2-IG焊丝中Cr、Ni含量大于DCMS-IG所致,由此可见实际结果与理论结果一致;随着CM2-IG的堆焊,化学成分趋于CM2-IG的成分,当堆焊层厚度大于5 mm(图中7 mm),化学成分趋于稳定,满足CM2-IG的成分要求。综上所述,DCMS-IG堆焊层厚度为2 mm、CM2-IG堆焊层厚度大于3 mm即化学成分合格,满足使用条件。

2.2 硬度分析

DCMS-IG硬度曲线如图7所示,0~2 mm为母材FB2硬度,其余为堆焊层硬度。堆焊层厚度4 mm(图中2~6 mm)范围内硬度波动较大,该位置为热影响区,其硬度相对较高;堆焊层厚度大于4 mm后硬度相对均匀。

图7 DCMS-IG硬度曲线

CM2-IG硬度曲线如图8所示,0~2 mm为母材FB2硬度,其余为堆焊层硬度。堆焊层厚度6 mm(图中2~8 mm)范围内,硬度波动较大,该位置为热影响区附近,硬度相对较高;堆焊层厚度大于6 mm,硬度相对均匀。

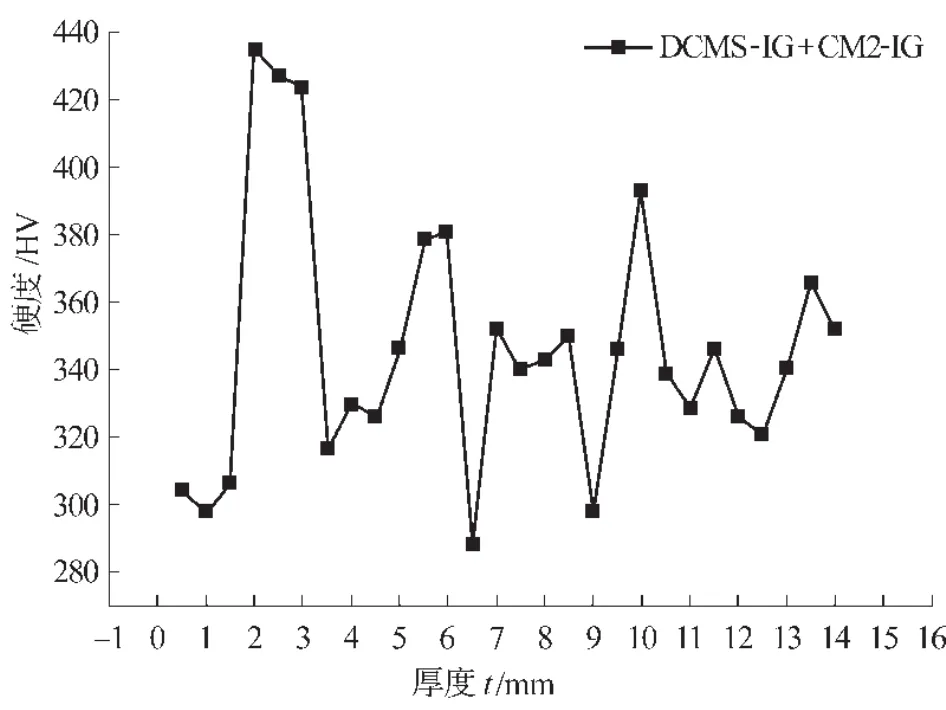

堆焊焊丝DCMS-IG后再CM2-IG的硬度曲线如图9所示,0~1 mm为母材FB2硬度,其余为堆焊层硬度。由于此试样有2mm过渡层,所以焊接两次,硬度波动较大。

图8 CM2-IG硬度曲线

图9 硬度曲线

2.3 金相分析

(1)堆焊焊丝DCMS-IG金相组织如图10所示检验结果为熔合区、热影响区及堆焊层无裂纹。

(2)堆焊焊丝CM2-IG金相组织如图11所示。检验结果为熔合区、热影响区及堆焊层无裂纹。

(3)堆焊焊丝DCMS-IG后再CM2-IG金相组织如图12所示。检验结果为熔合区、热影响区及堆焊层无裂纹。

2.4 无损检验

(1)超声波探伤。

DCMS-IG堆焊后,深度5~11 mm内(即堆焊层中)存在多处φ0.5~0.9 mm点状缺陷。CM2-IG堆焊后,深度6~10 mm范围内(即堆焊层中)存在多处φ0.5~0.7 mm点状缺陷。堆焊2 mm DCMS-IG后再堆焊CM2-IG,深度6~10 mm范围内(即堆焊层中)存在多处φ0.5~0.7 mm点状缺陷,该点状缺陷均符合标准要求。

图10 200倍金相照片(堆焊焊丝DCMS-IG)

图11 200倍金相照片(堆焊焊丝CM2-IG)

图12 200倍金相照片(堆焊焊丝DCMS-IG后再CM2-IG)

(2)磁粉探伤。

磁粉探伤三种堆焊方式的试样均合格,未发现缺陷。

2.5 力学性能分析

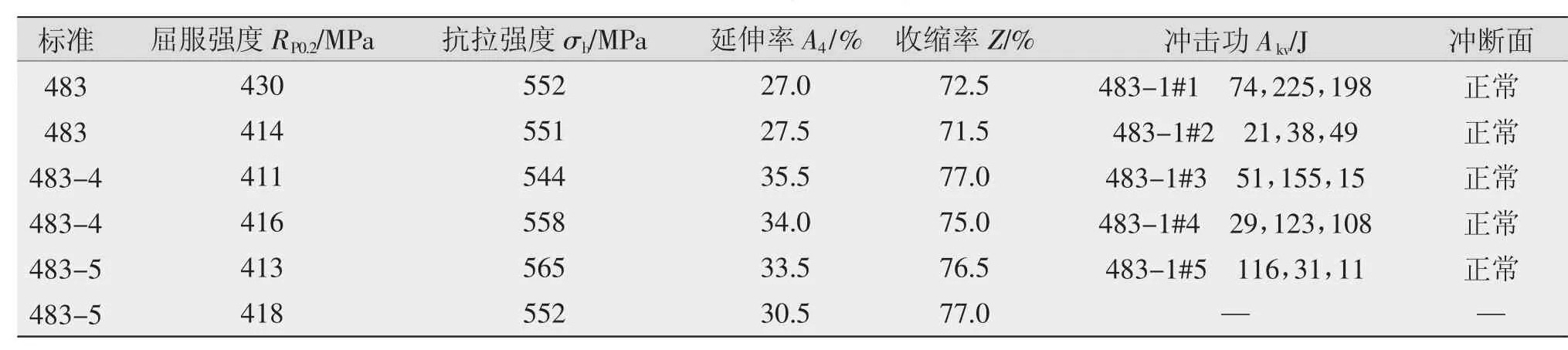

工艺试验取3个室温拉伸试样(取样包含母材-熔合线-焊缝、横向取样位置距离熔合线8 mm、横向取样离开距离熔合线28 mm);5个冲击试验试样(纵向取样包含母材、熔合线、热影响区、横向取样位置距离堆焊层8 mm、距离堆焊层28 mm)。拉伸试验结果如表4所示。

由表4可知,拉伸试验结果符合设计要求,冲击功、延伸率、收缩率均符合B/HJ402-2006企业标准要求。

3 结论

(1)从化学成分分析角度,单独堆焊DCMS-IG和CM2-IG,堆焊层厚度大于3 mm即化学成分合格,满足使用条件。堆焊2 mm DCMS-IG后再堆焊CM2-IG,DCMS-IG堆焊层厚度为2 mm,CM2-IG堆焊层厚度大于3 mm即化学成分合格,满足使用条件。

表4 拉伸试验结果

(2)堆焊层及母材热影响区的硬度变化存在类似规律,在热影响区附近硬度较高。

(3)堆焊接头附近金相分析显示,堆焊接头焊接质量良好,无裂纹等缺陷。

(4)超声波探伤在焊肉中发现多处点状缺陷,缺陷大小符合标准要求;磁粉探伤三种堆焊方式的试样均合格,未发现缺陷。

(5)拉伸试验结果符合设计要求,冲击、延伸率、收缩率都符合B/HJ402-2006标准要求。

[1]周斌,高振桓,李清松,等.超超临界汽轮机转子FB2材料性能及蠕变组织演化规律研究[J].东方汽轮机,2016(1):44-49.

[2]罗玉立,李连龙,何亚军,等.620℃超超临界汽轮机转子用新材料冶炼工艺研究[J].大型铸锻件,2016(2):3-5.

[3]梅林波,沈红卫,王思玉,等.625℃汽轮机转子材料的开发及性能分析[J].热力透平,2012,41(3):183-187.

[4]傅万堂,张百忠,王宝忠,等.超临界与超超临界转子材料发展情况综述[J].大型铸锻件,2008(5):33-36.

[5]陶凯,于慎君,韩璐,等.汽轮机转子材料研究进展[J].材料导报,2012,26(1):83-86

Composition and properties of twin-electrode TIG surfacing joints for 14Cr9Mo1.5Co1.2VNbNB

WANG Honghai,ZHANG Renjun,WU Haitao

(Harbin Turbine Company Limited,Harbin 150046,China)

A twin-electrode TIG welding(D-TIG)is used to weld the 14Cr9Mo1.5Co1.2VNb 2NB steel(FB2)for a ultra-supercritical steam turbine rotor,chemical study and hardness measurement are used to measure the chemical component and hardness of FB2 with different thicknesses and analyze their change rule.Microstructure of surfacing joints is observed and analyzed by OM(optical microscope),and NDT(nondestructive testing)and mechanics performance testing are carried out.The results show that under the condition of different surfacing plans,the chemical component of deposited metal in surfacing layer gradually approximate to that of welding wire as the thickness of surfacing layer increases,the HAZ(heat affected zone)hardness is high and gradually uniform when it reach the thickness of surfacing layer.The metallograph shows that there is no crack on the welds.The NDT and mechanical property of surfacing joints can meet the performance requirements of the steam turbine rotor.

14Cr9Mo1.5Co1.2VNbNB;twin-electrode TIG welding;chemical component;hardness;mechanical property

TG444+.74

A

1001-2303(2017)06-0063-06

10.7512/j.issn.1001-2303.2017.06.14

2017-02-16

王红海(1968—),男,高级工程师,硕士,主要从事汽轮机制造工艺技术研究工作。E-mail:wanghonghai_htc@163.com。

本文参考文献引用格式:王红海,张仁军,吴海涛.14Cr9Mo1.5Co1.2VNbNB双钨极氩弧焊堆焊接头成分与性能[J].电焊机,2017,47(06):63-68.