汽车座椅支架机器人自动焊接工艺实施与控制

张永波,岳德梅

(1.日照职业技术学院 机电工程学院,山东 日照 276826;2.山东海大机器人科技有限公司,山东 日照 276826;3.日照市工业学校,山东 日照 276826)

汽车座椅支架机器人自动焊接工艺实施与控制

张永波1,2,岳德梅3

(1.日照职业技术学院 机电工程学院,山东 日照 276826;2.山东海大机器人科技有限公司,山东 日照 276826;3.日照市工业学校,山东 日照 276826)

汽车座椅支架结构复杂,焊点位置多,自动化焊接难度较大。分析汽车座椅支架的焊接工艺性,提出主要焊接工艺参数和切实可行的自动化焊接工艺方案;编制汽车座椅支架结构焊接作业指导书,使焊接作业流程化。采用机器人自动焊接,解决了焊接节拍高,焊点位置复杂,工人工作环境恶劣、劳动强度大、人工成本高等的问题,并为焊接过程中出现的问题给出了解决措施。机器人焊接的一致性克服了人为因素带来的不足,实现了全自动焊接,焊接过程稳定,飞溅较小,无气孔、裂纹、烧穿、咬边和夹渣等缺陷,焊接效率高,产品成形美观,质量稳定可靠,具有较强的工程实用性。

气体保护焊;汽车座椅支架;机器人自动焊接

0 前言

汽车座椅支架由管件和冲压件组焊构成[1]。图1为座椅支架总成,结构精度要求高,整体误差小于0.5 mm。该工件要求节拍非常高,总共42个焊点,焊点位置复杂,单件生产时间要求不高于50 s。

1 焊接性分析

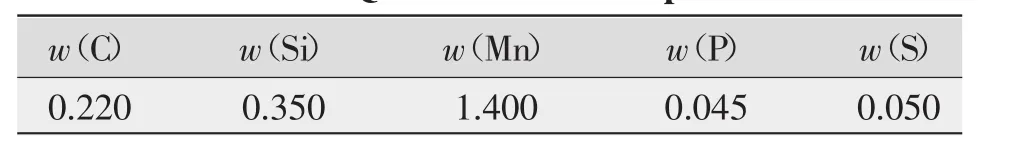

(1)Q235材料成分如表1所示。

(2)碳当量 Ceq(单位:%)计算。

Ceq=C+Mn/6+(Cr+V+Mo)/5+(Cu+Ni)/15

图1 汽车座椅支架总成Fig.1 Car seat bracket assembly

表1 Q235化学成分Table 1 Q235 chemical composition %

经计算Ceq=0.28%,钢材的淬硬倾向很小,可焊性好,焊前无需预热。

2 焊接方法

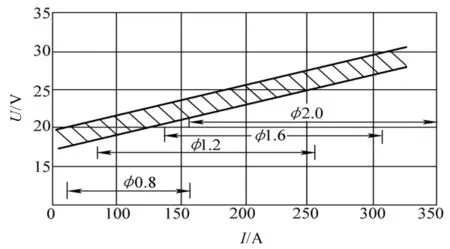

根据上述材料成分和焊接性分析,选用气体保护焊。气体保护焊焊丝分为粗丝和细丝,直径0.5~1.2 mm的细丝应用最为普遍,而且可进行全位置焊接。本研究钢板厚度1.8~2.0 mm,故选用1.2 mm细丝气体保护焊,熔滴短路过渡方式焊接。

3 焊接工艺参数

3.1 焊接电流、电压和焊接材料

(1)焊接电流。

焊接电流应根据焊件厚度、焊丝直径、施焊位置及熔滴过渡形式等确定。焊丝直径与焊接电流的关系如表2所示。

表2 焊丝直径与焊接电流的关系Table 2 Relationship between diameter of welding wire and welding current

(2)电弧电压。

为保证焊接过程的稳定性和良好的焊缝成形,电弧电压必须与焊接电流配合适当。短路时电弧电压与焊接电流的关系如图2所示。

图2 短路时电弧电压与焊接电流的关系Fig.2 Relationshipbetweenarcvoltageandweldingcurrent in short circuit

在气体保护焊过程中,焊接电流和电弧呈周期性变化。确定焊丝直径后,电流的调节要通过改变送丝速度来实现,而且电流和保护气体流量应协调控制,不宜过大或过小。采用直流反极性,电弧稳定,焊接过程平稳、飞溅小。

(3)焊接材料。

焊丝选用H08Mn2SiA(ER50-3),直径φ1.2mm。

3.2 CO2保护气体

使用纯度不低于99.5%、含水量小于0.05%的CO2气体,气压不低于1MPa,使用前将气瓶倒立0.5~1 h进行排水处理。气体流量与焊接电流、焊丝伸出长度、焊接速度等均有关系。通常细丝焊接时,气体流量 5~15 L/min。

确定的焊接参数如表3所示。

表3 焊接参数Table 3 Welding parameter

4 焊接过程

4.1 焊接前准备工作

焊接前清理油污以防止产生气孔和不熔合缺陷。

4.2 焊接过程

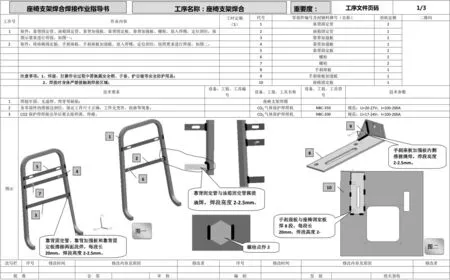

采用水平位置与全方位焊接相结合。汽车座椅自动焊接作业由机器人自动完成。系统由三个部分组成[2-5]。

图3 焊接作业指导书

图4 座椅背焊接Fig.4 Seat back welding

(1)第一部分。先由人工把3个座椅靠背各零件固定在一个焊接座椅靠背工作台上的相应位置后,由机器人自动进行焊接作业。与此同时,人工把另外3个座椅靠背各零件固定在另一个焊接座椅靠背工作台上的相应位置,等待机器人焊接。机器人焊接完第一个工作台上的座椅靠背后,再焊接第二个工作台上的座椅靠背,如此循环作业。一个机器人按一个循环顺序负责6个座椅靠背的焊接作业,如图4所示。

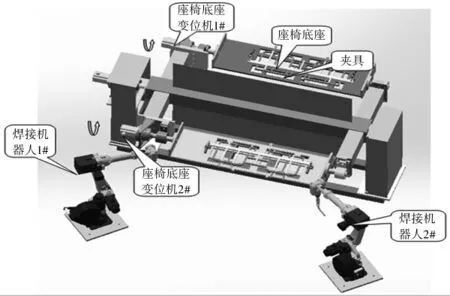

(2)第二部分。先由人工把一个座椅底座各零件固定在一个焊接座椅底座变位工作台上的相应位置后,由2个机器人自动进行焊接作业。与此同时,人工把另外一个座椅底座各零件固定在另一个焊接座椅底座变位工作台上的相应位置,等待机器人焊接。2个机器人同时焊接完第一个变位工作台上的座椅底座后,再焊接第二个变位工作台上的座椅底座,如此循环作业。2个机器人按一个循环顺序负责两个座椅底座的焊接作业,如图5所示。

图5 座椅底座焊接Fig.5 Seat base welding

(3)第三部分。先由人工把一个座椅底座和靠背各零件固定在一个焊接座椅变位工作台上的相应位置后,后由2个机器人自动进行焊接作业。与此同时,人工把另外一个座椅各零件固定在另一个焊接座椅变位工作台上的相应位置,等待机器人焊接。两个机器人同时焊接完第一个变位工作台上的座椅后,再焊接第二个变位工作台上的座椅,如此循环作业。两个机器按一个循环顺序负责2个座椅的焊接作业,如图6所示。

图6 座椅背与底座组焊Fig.6 Seat back and the base group welding

座椅焊接完成后,人工拆下焊好的座椅存放到座椅成品区域。成品如图7所示。

图7 汽车座椅支架总成组焊成品Fig.7 Assembly welding of automobile seat bracket

5 焊接缺陷及改进措施

在焊接工艺调试过程中,经常出现咬边、焊穿焊核偏小等缺陷。产生咬边的主要原因是焊接位置调试不当,需要重新调整焊接位置;焊穿的主要原因是焊接电流偏大、焊接时间偏长或者是工件搭接缝隙过大;焊核偏小的主要原因是焊接电流偏小焊接时间短。

6 结论

采用上述机器人自动焊接工艺进行座椅支架组焊,过程稳定,飞溅较小,焊缝外形美观,无气孔、裂纹、烧穿、咬边和夹渣等缺陷,座椅支架质量完全达到产品技术要求。机器人焊接的一致性克服了人为因素的不足,使产品成形美观、质量稳定可靠,可以满足同种规格座椅的焊接,提高了生产效率。

[1]许纪倩,刘颖.汽车座椅骨架机器人生产线[J].组合机床与自动化加工技术,2009(11):39-41.

[2]梁磊,徐敬超.汽车座椅骨架机械手焊接的工装夹具技术优化分析[J].中小企业管理与科技,2016(14):195-196.

[3]陈国辉,胡国雨,陶渊亮.机器人点焊在汽车座椅骨架焊接的应用[J].汽车零部件,2012(11):95-97.

[4]方少勇.焊接机器人在汽车座椅骨架焊接中的应用[J].焊接技术,2008(1):62-64.

[5]覃南强,周舟.汽车座椅骨架自动焊接系统的设计[J].科技视界,2016(2):294-295.

Implementation and control of robot automatic welding technology for automobile seat bracket

ZHANG Yongbo1,2,YUE Demei3

(1.School of Mechanical and Electrical Engineering,Rizhao Polytechnic College,Rizhao 276826,China;2.Shandon Haida Robot Technology Co.,Ltd.,Rizhao 276826,China;3.Rizhao Polytechnic School,Rizhao 276826,China)

Robotic automatic welding of the car seat bracket is difficult because of its complex structure and solder joints.By analyzing th welding process of the automobile seat bracket,the main welding parameters and the feasible instruction scheme of robotic automati welding are given.And a welding work manual is made to streamline the robotic welding process.Robotic automatic welding can solve th problems caused by high welding rate and complicated solder joints.It gives solutions on the welding process incidents.And it reduces th high labor cost and intensity and improves the labor environment.Robotic automatic welding makes no pores,cracks,wear,undercut an slag inclusion,and makes smaller splash.The stability and the consistency of welding robot can overcome the shortage of human factors and make the products beautiful,stable and reliable,so welding robot has strong engineering practicability.

CO2gas shielded arc welding;automobile seat bracket;implementation and control of technology

TG457.2

B

1001-2303(2017)06-0014-06

10.7512/j.issn.1001-2303.2017.06.03

2016-09-14;

2017-06-10

国家发改委项目《基于自主机器人的冲压、半轴、焊接自动化生产线》发改办高技[2013]2519号

张永波(1973—),男,副教授,硕士,主要从事工业机器人集成应用和机械制造及其自动化方面教学与技术研究工作。E-mail:rzptzyb@163.com。

本文参考文献引用格式:张永波,岳德梅.汽车座椅支架机器人自动焊接工艺实施与控制[J].电焊机,2017,47(06):14-19.