面向汽车制造的中频电阻点焊人机交互系统的设计

朱振柏,曹 彪,杨 凯

(1.华南理工大学机械与汽车工程学院,广东广州510640;2.广州市精源电子设备有限公司,广东 广州 510535)

面向汽车制造的中频电阻点焊人机交互系统的设计

朱振柏1,曹 彪1,杨 凯2

(1.华南理工大学机械与汽车工程学院,广东广州510640;2.广州市精源电子设备有限公司,广东 广州 510535)

随着汽车制造轻量化的发展,针对中频电阻点焊控制器日益复杂的功能需求,设计了基于DSP的中频电阻点焊彩色触摸人机交互系统。系统以dsPIC33FJ64GS610为控制核心,触摸屏为人机交互界面,采用超级图形应用软件SGUSDesign实现触摸屏的设计及编程,通过RS232通信电路实现DSP与触摸屏的数据交换。系统可实现焊接参数的设定与记录,焊接电流、电压及功率的监控,电极磨损时的焊接电流和电极电压的步增补偿以及焊接过程中电流、电压、动态电阻的实时曲线显示,有利于改善电极磨损,丰富质量监控信息。试验表明,该人机系统简洁美观、操作简易,性能稳定。

电阻点焊;人机交互系统;触摸屏;电极补偿;压力补偿

0 前言

计算机技术的飞速发展使焊接监控和控制系统更加多样化。电阻焊机的数字化发展一方面使焊接质量更加可靠,另一方面人机交互界面的引入使电阻焊机的使用更加直观简便。目前,电阻焊机的人机交互界面设计单一,多为按键加数码管或单色液晶显示屏,操作复杂、学习过程长、可移植性不高。随着数字化时代的到来以及点焊精度的提高,人们对点焊控制器和人机界面的简洁性、方便性、美观性及实时性提出了更高的要求[1]。

大功率中频电阻点焊控制器广泛应用于汽车行业。据统计,一辆轿车的生产需要4 000~6 000个电阻点焊焊点[2],电阻点焊的焊接质量直接影响汽车制造的质量,而点焊质量的稳定性与电极磨损有重要关系。本研究采用步增焊接电流及电极电压的方法补偿焊接过程中的电极磨损,以获得良好、稳定的焊接质量。

电阻点焊的人机交互界面的主要职能是实现点焊控制系统的焊机参数的输入和显示。本研究的人机交互界面是基于深圳欣瑞达公司的SGUS彩色触摸屏模块开发的,在焊接系统中起到上位机的作用。Microchip公司的dsPIC33FJ64GS610作为主控芯片,负责数据的采集、处理以及存储,主控芯片与SGUS触摸屏的通信通过RS232串口实现。

1 人机交互系统的设计

1.1 人机交互系统的总体架构

人机交互系统由人机界面和软件程序组成。软件程序采用模块化结构,包括通信模块、数据存储模块、监控报警模块等。通信模块实现系统中电阻焊机与触摸屏之间的通信;数据存储模块完成焊接参数的读取、记录以及焊接结果的保存;监控模块监控焊接过程并对故障产生报警。人机交互系统的总体结构如图1所示。

1.2 SGUSDesign简介

超级图形应用软件SGUSDesign是基于欣瑞达串口屏硬件平台研发的智能型图形显示系统。优点为:开发简单、界面精美、占用资源少,MCU性能要求低,代码量小,具有开放的OS二次开发功能,可使SGUS串口屏的功能更为丰富和灵活。

1.3 人机界面的设计

考虑到用户的操作简便性,人机界面采用菜单式结构,包括焊接参数设置界面、监控参数显示界面、电极磨损的电流和压力补偿界面以及实时曲线显示界面。人机界面采用扁平化设计,界面简洁明了,缩短用户的学习过程。在控制系统中,人机界面主要承担上位机的作用,在SGUS触摸屏上可视化地输入控制参数,通过通讯模块传送到电阻点焊控制器,实现规范化焊接。人机界面的设计架构如图2所示。

1.3.1焊接参数设置界面的设计

图1 人机交互系统总体结构

图2 人机界面设计架构

电阻点焊是利用电流通过工件与工件间的接触电阻产生的电阻热,在两个工件之间形成熔核从而实现工件连接的焊接方法[3]。根据焦耳热的原理,电流和时间是电阻点焊的两个重要参数。因此焊接参数页面主要是对焊接过程各阶段的电流和对应时间进行设置。为保证焊接质量,在人机交互系统中可根据工件试验情况对预压时间、缓升时间、加热电流与时间、冷却时间以及压力维持时间进行设置。采用3段加热可选择的方式,保证广泛的焊接工艺适应性。控制器支持32组焊接规范的存储,输入焊接参数组数即可从控制器中调出对应的焊接参数,避免了重复设置焊接参数,提高了工作效率。焊接参数设置界面布局如图3所示。

图3 焊接参数设置界面

1.3.2 监控参数显示界面的设计

用户依据试验结果,通过触摸屏输入焊接各阶段对应的电流、电压和功率的上下限,监控模块将对其进行实时监控,当检测到异常状态时即产生报警,保证焊接生产的安全。监控参数显示界面布局如图4所示。

图4 监控参数显示界面

1.3.3 电极磨损补偿界面的设计

在焊接过程中,电极磨损难以避免,尤其是在汽车行业中,汽车车身普遍采用镀锌钢板,而镀锌层易与电极发生合金化,导致电极严重磨损[4]。电极头直径也会随着磨损而增加,电流密度随之降低,焊点直径因此减小,从而降低焊点质量。因此,需要对电极磨损进行补偿,采用电流、电极压力两种补偿方式,分别设置10个焊接阶段,根据实验确定电极磨损情况,每个阶段采用相当于未磨损情况下一定倍率的电流量焊接若干点数。电流步增补偿电极磨损的界面如图5所示。

电极压力对接触电阻有重要影响,因此也影响到焊接质量,当电极发生磨损时,通过改变电极压力可补偿电流密度的降低。电极压力步增补偿电极磨损的界面布局如图6所示。

图5 焊接电流步增补偿界面

图6 电极压力步增补偿界面

1.3.4 实时曲线显示界面的设计

实时性是对预定的事件快速进行响应,实时性要求数据传输尽可能快速,并且数据接收处理程序和发送绘制曲线程序需要在下一次数据传输过程中执行完毕。通讯协议的波特率为9 600 bps,因此接收一个字节需要1.04 ms,考虑到采集数据及处理所需时间,控制器需要在3 ms内将数据处理完毕并发送到SGUS触摸屏中进行实时曲线绘制显示。

实时曲线的显示能直观地观测到焊接过程中的电压、电流以及动态电阻的变化,便于调整焊接参数,从而提高焊接质量。

2 通讯模块的设计

系统与触摸屏的通信协议采用采用异步、全双工串口(UART)作为通讯接口。串口模式为8n1,每个数据采用10位方式发送:1个起始位,8个数据位(地位在前,LSB),1位停止位。串口波特率通过TF卡配置,设置为9 600 bps。所有指令和数据均采用16进制格式,对于双字节或者多字节数据,按照先发高字节、再发低字节的方式发送。

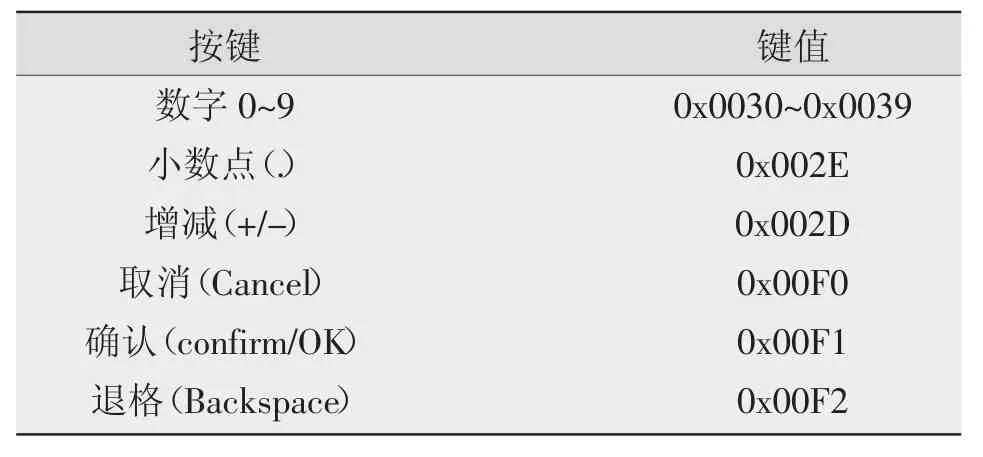

以写SGUS触摸屏变量存储空间为例,通信协议的数据格式如表1所示,操作指令说明如表2所示。人机界面的键盘按键用于焊接参数的输入,按键键值定义如表3所示。

表1 通信协议数据格式

表2 通信协议操作指令说明

表3 按键键值定义

在各模块开发的基础上,为实现人机界面预定功能的实现,将各模块的程序按照进程组合成整体的功能程序,主程序流程如图7所示。

3 试验结果

在厚度1 mm的铜镀锡材料电阻点焊焊接中,3段焊接时间分别设置为25 ms、190 ms和25 ms,在恒电流模式下焊接电流设置为2.8 kA、2.8 kA和2.0 kA,在焊接过程中实时采集电流和电压值,在触摸屏上显示如图8、图9所示。

根据采集的电流、电压数值,由控制器处理得到动态电阻值,描绘出实时曲线如图10所示。

影响电阻点焊焊接质量的主要因素有焊接电流、时间和电极压力。设计的人机交互系统实现了焊接电流、电压以及动态电阻曲线的实时显示,对调整焊接电流和时间等重要焊接参数具有指导作用,对提高焊接质量有重要意义。

图7 主程序流程

图8 电流实时曲线显示

图9 电压实时曲线显示

4 结论

(1)基于SGUS触摸屏设计了具有焊接参数设置及存储、过程监控、电极磨损补偿、实时曲线显示、故障报警、串口通信等多种功能的中频电阻点焊人机交互界面。

图10 动态电阻实时曲线显示

(2)以dsPIC33FJ64GS610为控制核心,通过RS232通信接口实现与触摸屏之间的焊接规范及实时过程信息的传输、显示及存储。

(3)针对焊接中电极磨损严重的问题,提供了在连续点焊焊接过程中步增焊接电流或者电极压力以补偿电流密度的下降的人机交互界面,有利于提高连续点焊质量的稳定性。

[1]曹彪,陈志宏,谭伟峰,等.精密逆变电阻点焊电源DSP控制系统[J].电焊机,2006,36(6):41-44.

[2]王敏.电阻焊在汽车工业中的应用[J].电焊机,2003,33(1):1-6.

[3]赵熹华.压力焊[M].北京:机械工业出版社,1997.

[4]张旭强,张延松,陈关龙.热镀锌高强钢点焊的电极磨损机理分析[J].焊接学报,2009,30(11):41-43.

[5]Parker J.Prediction of electrode campaign life when spot welding zinc coated steels incorporating electrode tip dressingoperations[J].Ironmaking&Steelmaking,1996,23(2):157-163.

Design of man-machine interactive system for medium frequency resistance spot welding for automotive manufacturing

ZHU Zhenbo1,CAO Biao1,YANG Kai2

(1.School of Mechanical&Automotive Engineering,South China University of Technology,Guangzhou 510640,China;2.Guangzhou JingYuan Electrical Equipment Co.,Ltd.,Guangzhou 510535,China)

With the development of the automobile lightweight,aiming at the increasingly complicated functional requirements of the medium frequency resistance spot welding controller,a man-machine interactive system with a colorful touch screen based on DSP is designed.The dsPIC33FJ64GS610 is taken as control core and a touch screen as man-machine interactive interface for this system,the software SGUSDesign is adopted to program and design the touch-screen and the data exchange between DSP and touch-screen is realized by RS232 communication circuit.This system can realize the setting and record of welding parameters,the monitoring of welding current,voltage and power,the compensation of welding current and electrode voltage when electrode is worn,as well as the display of the real-time curve of current,voltage and dynamic resistance in the welding process.This system can improve the welding quality while electrode is worn and provide abundant information for quality monitoring.The results show that this man-machine interactive system is concise,beautiful,steady and easy to operate.

resistance spot welding;man-machine interactive system;touch screen;electrode compensation;pressure compensation

TG438.2

A

1001-2303(2017)06-0033-05

10.7512/j.issn.1001-2303.2017.06.07

2017-01-31

广州市科技计划项目(2017010160466)

朱振柏(1993—),男,在读硕士,主要从事现代焊接技术与数字化电源的研究。E-mail:20162010 0068@scut.edu.cn。

本文参考文献引用格式:朱振柏,曹彪,杨凯.面向汽车制造的中频电阻点焊人机交互系统的设计[J].电焊机,2017,47(06):33-37.