矩形断面胎圈钢丝自动卡箍工艺改进

张宗晨

(天津赛象科技股份有限公司,天津 300384)

目前胎圈钢丝以圆断面为主,圆断面钢丝覆胶后制成钢丝圈,胎圈在受力时最内层的钢丝(靠近轮辋)首先变形,作用力通过压缩隔离胶由内向外逐层传递。钢丝圈层间存在压力降,覆胶厚度和硬度对该压力降有很大影响。此压力降的存在导致钢丝圈层间受力不均匀,越外层受力越小。在作用力较小时这种差别较大,随着作用力的增大,隔离胶逐步被压缩,钢丝圈层间受力差逐渐减小,钢丝圈的内径逐渐增大,胎圈对轮辋的箍紧力逐渐减小。这不仅影响功率的正常传递,而且容易造成胎圈钢丝由内向外逐根断裂,导致轮胎损坏。若硫化时钢丝圈的排列已被破坏,则上述情况更为严重。

国外一些特殊轮胎已采用扁平带钢以及梯形、扇形等异型断面胎圈钢丝。与采用圆断面胎圈钢丝制做的钢丝圈相比,采用异型钢丝制作的钢丝圈耐疲劳性能好,寿命长。目前国内一些厂家正在对异型断面的胎圈钢丝生产工艺进行试验研究。矩形钢丝钢丝圈是用表面不覆胶的矩形钢丝多层、多股紧密缠绕,再用薄钢带捆扎制成的。成品轮胎中,由于钢丝圈的钢丝之间没有可被挤压变形的胶料,且各层钢丝之间是平面接触,因此胎圈受力时,每根钢丝同时进入受力状态,整体性能好,胎圈对轮辋的箍紧力较为稳定,不仅可以稳定传递汽车功率,最大限度地减小胎圈部位的疲劳应力,而且保证了胎圈和轮辋间良好的气密性,同时可以延长轮胎的使用寿命。

随着轮胎技术的不断发展,对胎圈钢丝的要求也越来越高。目前,国内外胎圈钢丝生产工艺基本类似,但在工艺控制稳定性上,我国与国外相比仍有一定的差距。异型胎圈钢丝的开发应用使胎圈钢丝向品种多样化和规格多样化发展。

本工作通过改进胎圈钢丝卡箍工艺,使用点焊式卡箍装置,提高卡箍工作效率。

1 卡箍工艺现状

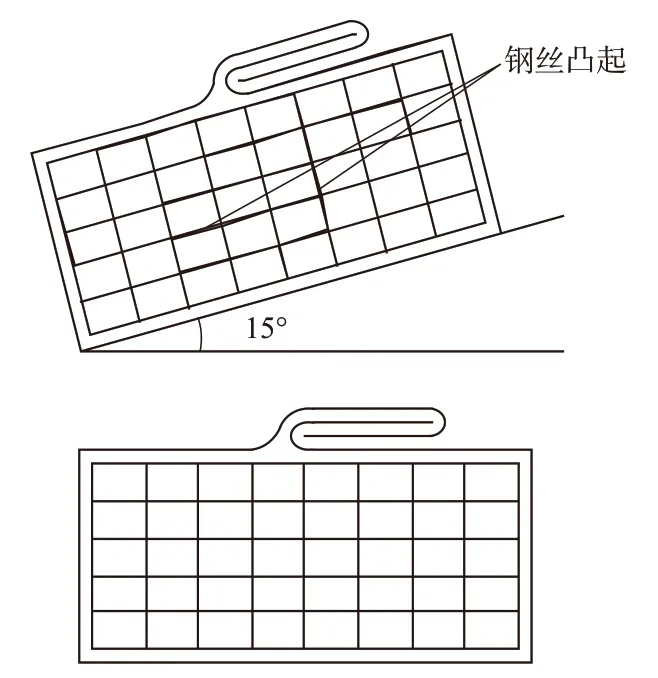

目前卡箍所使用的原材料为薄钢带,捆扎工艺仍运用专用工具进行手动折弯或通过机械组件对卡箍进行自动折弯。以上两种方法效率较低,并且捆扎需要多层折叠凸起(如图1所示)才可以实现折弯固定。

图1 改进前的两种卡箍弯折工艺和截面

2 改进方案

通过一系列机械手对卡箍薄钢带自动折弯,最后由自动点焊机将薄钢带固定。此方案可以缩短卡箍的时间,提升钢丝圈成型的效率。由于只要求单层折叠即可满足点焊固定,因此可以减小凸起尺寸。

3 技术方案

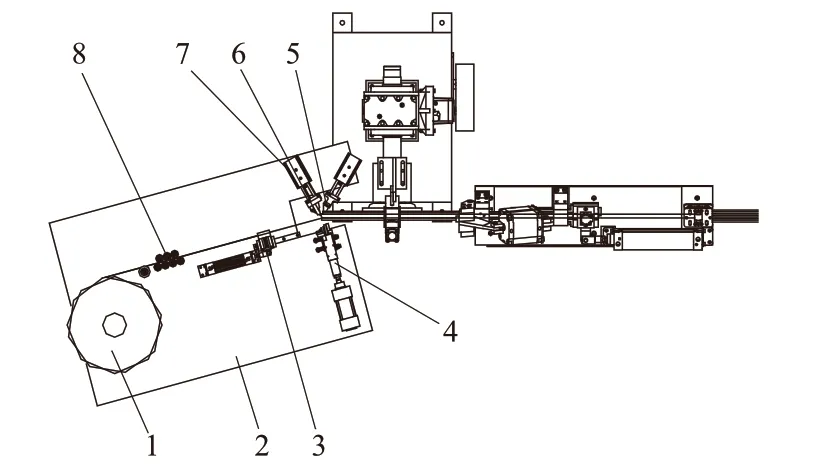

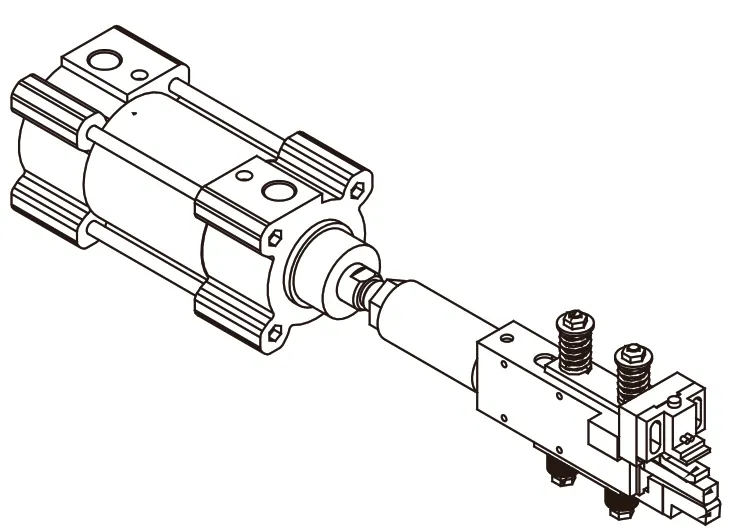

本方案包括工作台以及安装在工作台上的薄钢带卷、传递辊组、夹紧输送装置、用于将薄钢带折弯成矩形卡箍并箍紧在钢丝圈上的折弯装置和用于将矩形卡箍焊接固定的点焊机(外接)。新型点焊式卡箍装置结构如图2所示。

图2 新型点焊式卡箍装置结构示意

3.1 钢丝圈卷成装置

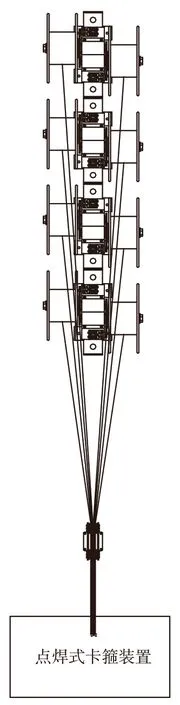

钢丝圈卷成装置主要由卷成盘、排线装置和钢丝导开装置3部分组成。钢丝导开装置主要由一排设置的多个工字轮放线机组成,工字轮放线机可以采用现有技术中的常规产品,新型点焊式卡箍装置安装在钢丝圈导开装置上的结构如图3所示;排线装置的作用是保证每根钢丝有序排列;卷成盘用于将矩形钢丝缠绕数圈,并使矩形钢丝钢丝圈成型。矩形钢丝钢丝圈成型后再通过点焊式卡箍装置实现对其进行固定。

图3 新型点焊式卡箍装置安装在钢丝圈导开装置上的结构示意

3.2 点焊式卡箍装置

3.2.1 薄钢带卷

薄钢带卷平放在工作台上,中部有圆孔可套装在工作台上竖直设置的转轴上,并且可以在工作台上转动,以便薄钢带输出。

3.2.2 传递辊组

传递辊组包括安装在工作台上且能够自转的多个辊筒,在多个辊筒的固定导向作用下薄钢带卷上的薄钢带经夹紧输送装置被移动至折弯装置工作位。

3.2.3 夹紧输送装置

夹紧输送装置包括输送气缸和夹紧气缸,输送气缸固定在工作台上,且该输送气缸的输出端设有固定块和夹紧块,薄钢带从固定块和夹紧块之间的空隙中穿过,夹紧块在夹紧气缸的带动下能够压紧在固定块上以实现对薄钢带的夹紧,进而便于后序对薄钢带的裁断。

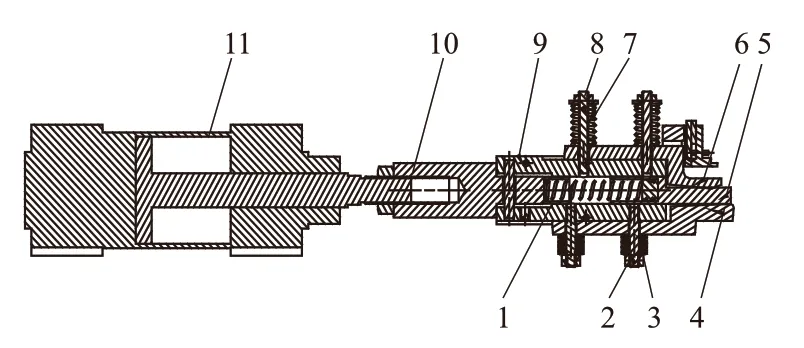

3.2.4 折弯装置

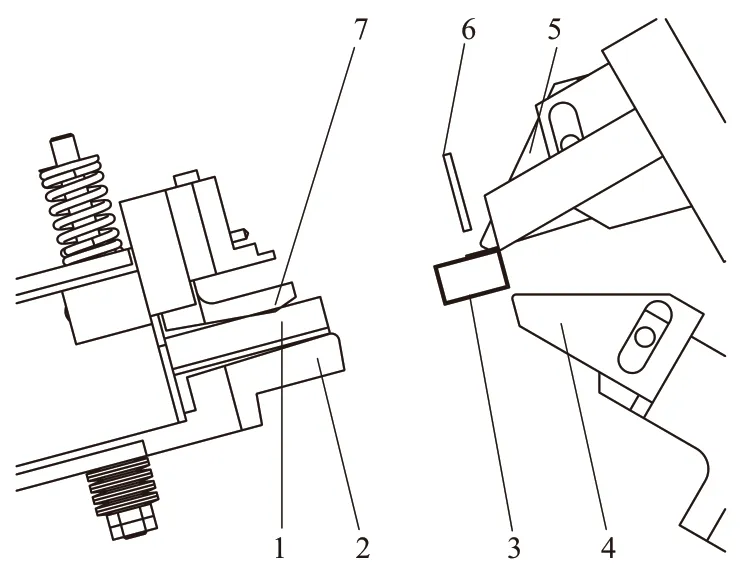

折弯装置的结构如图4所示。折弯装置包括能够依次对薄钢带进行90°折弯的推块、第3折弯块和第4折弯块。推块的立体结构和剖切结构如图5和6所示。推块包括第1气缸、套筒以及用于连接第1气缸和套筒的连接件。套筒内部中空且一端由连接件封堵,另一端插装有用于顶紧薄钢带的顶块,顶块和连接件之间设有压缩弹簧,套筒的两侧还分别设有用于对薄钢带进行折弯并裁断的第1折弯块和用于对薄钢带进行折弯的第2折弯块;第3折弯块和第4折弯块分别通过第2气缸驱动以实现对薄钢带进行折弯。薄钢带被折弯后形成矩形卡箍(如图7所示),再通过点焊机对矩形卡箍的连接处进行焊接固定。

图4 折弯装置结构示意

图5 推块的立体结构示意

图6 推块剖切结构示意

图7 矩形卡箍的截面示意

套筒一侧设有2个第1螺杆,第1折弯块穿过2个第1螺杆贴合在套筒上,2个第1螺杆上还分别套装有第1调整弹簧以将第1折弯块压紧在套筒上;套筒另一侧设有2个第2螺杆,第2折弯块穿过2个第2螺杆贴合在套筒上,2个第2螺杆上还分别套装有第2调整弹簧以将第2折弯块压紧在套筒上。其中第1调整弹簧和第2调整弹簧可采用普通弹簧或碟簧。采用上述第1折弯块、第2折弯块与套筒的连接方式,可以使第1折弯块、第2折弯块对薄钢带折弯的同时保证紧贴状态,同时由于错位碰撞,该结构可满足第1折弯块、第2折弯块相对于套筒有纵向位移,有利于更紧密地将薄钢带捆扎在钢丝圈上。另外,第1折弯块、第2折弯块与薄钢带接触的地方均形成倒圆角,满足碰撞过渡。

第3折弯块和第4折弯块分别通过连接板与相应的第2气缸连接,其中第3折弯块和第4折弯块分别与相应的连接板通过滑块和滑槽结构滑动连接。第3折弯块和第4折弯块可在连接板上相对滑动,以改变折弯块的位置,便于调整或进一步适应不同规格矩形卡箍的形成。在第3折弯块和第4折弯块的位置调整完成后,可通过螺栓和折弯块上长圆孔的配合,将第3折弯块、第4折弯块与相应的连接板固紧在一起。

本装置的工作原理为:在传递辊组的导向作用下,薄钢带经夹紧输送装置被移动至折弯装置工作位,推块开始向前推进工作,首先顶块将薄钢带压紧并贴至成型钢丝圈侧面,顶块需要持续压紧动作直到折弯块完成矩形卡箍的动作结束,推块继续向前推进,第1折弯块和第2折弯块能够将薄钢带分别折弯90°,使得薄钢带压紧并贴至成型钢丝圈的内外两面上,在第1折弯块折弯过程中,夹紧输送装置始终夹紧薄钢带,进而第1折弯块上的裁刀可将薄钢带裁断,使贴合在成型钢丝圈外的钢丝带长度恰好与成型钢丝圈的厚度一致(贴合在成型钢丝圈外面上的钢丝带的长度也可以略小于成型钢丝圈的厚度);当第1折弯块和第2折弯块完成折弯后,第3折弯块和第4折弯块依次对折弯后的薄钢带进行再次90°折弯,使薄钢带形成一个紧密捆扎在成型钢丝圈上的矩形卡箍,最后再通过点焊机对矩形卡箍的连接处进行焊接固定。

4 结语

本方案对胎圈钢丝圈卡箍工艺进行改进,卡箍薄钢带通过一系列机械手自动折弯后,采用自动点焊机将薄钢带固定,缩短了单周期捆扎及固定薄钢带的时间,提高了钢丝圈成型的效率。该方案只要求单层折叠即可满足点焊固定,最大程度地减少了薄钢带叠加的层数,从而减小了钢丝圈外截面的凸起尺寸。