双S曲线软牵伸纺纱技术

罗 婷,纪 峰,程隆棣,吉宜军,邓万胜

(1. 东华大学 纺织面料技术教育部重点实验室,上海 201620;2. 南通双弘纺织有限公司,江苏 南通 226661;3. 张家港广众纺机科技有限公司,江苏 张家港 215000)

双S曲线软牵伸纺纱技术

罗 婷1,纪 峰1,程隆棣1,吉宜军2,邓万胜3

(1. 东华大学 纺织面料技术教育部重点实验室,上海 201620;2. 南通双弘纺织有限公司,江苏 南通 226661;3. 张家港广众纺机科技有限公司,江苏 张家港 215000)

从装置结构方面阐述双S曲线软牵伸纺纱技术(简称双S软牵纺)改善纱线质量的原理,对比环锭纺和双S软牵纺纺制同规格纱线的测试数据,分析双S软牵纺的成纱质量特点,并分析原因。传统环锭纺在牵伸区由于上下胶圈表面线速度差造成摩擦和静电,影响成纱质量。双S软牵纺去掉了上下胶圈及上下销,通过S形曲线板、曲线管和网格圈实现对纤维须条的控制。分别用双S软牵纺和环锭纺纺制精梳棉/涤纶(60/40)混纺的18.4 tex纱线,测试其条干、纱疵等指标,用单因素方差分析法对数据进行分析。结果表明,双S软牵纺因可优化牵伸区摩擦力界的分布,缩短浮游区长度,因此控制浮游纤维更为有效,可较显著地改善成纱条干,降低千米棉结、千米细节、千米粗节等常发性纱疵的数量,其中粗节(+35%)纱疵改善尤其显著。

双S曲线软牵伸;环锭纺纱;成纱质量;纱线条干均匀度

传统环锭纺的牵伸机构大都为三罗拉长短胶圈牵伸机构。该牵伸机构由弹簧摆动销控制,弹簧摆动销在上销中部设置弹簧片,使上销可在一定范围内自由摆动,构成弹性钳口[1-2]。该弹性钳口可缓冲牵伸时钳口的压力波动,有利于纱线条干的改善。由于上下胶圈的摩擦驱动力及摩擦阻力有所区别,上下胶圈的速度始终存在差异[3],随着使用时间和细纱机速度的增加,上下胶圈间易产生摩擦,从而易产生静电,导致飞花,增加有害毛羽,影响成纱质量[4]。为改善上述情况,倪士敏[5]、周秀玲[6]建议上下胶圈新旧搭配使用,使胶圈有间歇的缓冲期以延长其使用寿命。此外,程登木[7]提出一种聚纤纺牵伸形式,去掉了上下胶圈,以期摆脱由上下胶圈的速度差所导致的成纱条干不匀的情况。本文提出一种新型双S曲线软牵伸纺纱技术(简称双S软牵纺)[8],采用由S曲线板、曲线管和网格圈构成的牵伸机构替代双胶圈牵伸机构,不但可解决双胶圈摩擦带来的问题,还可在一定程度上改善纱线质量。

1 双S软牵纺牵伸机构工作原理

1.1 双S软牵纺牵伸机构

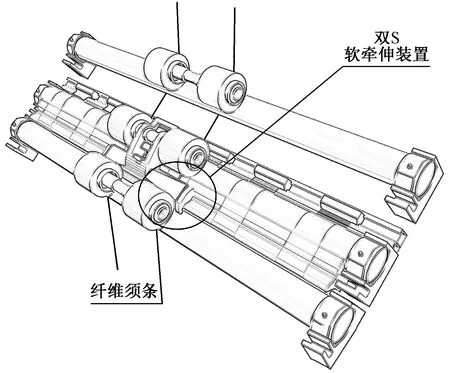

双S软牵伸纺纱技术的牵伸装置如图1所示。其中,皮辊9的中心轴上套装有锦纶支架11,支架前部为S曲线板13,其横截面下端面为S型曲面,具有与S曲线板13相对应的曲面结构的曲线管12位于中罗拉6和前罗拉5之间。在S曲线板13两侧分别设置隔距块。曲线管12是由顶装在其下端面的多组直线弹簧14支撑,每组直线弹簧14安装于与其对应的张力座15、张力架16组合形成的直线导槽17内。S曲线板、曲线管均为表面经硬质阳极氧化处理的铝合金。张力架16的下端两侧向下突出形成轴安装结构19,张力座滚针20的两侧支撑于对应位置对应侧的安装结构内,网格圈2套装在相对应的张力座滚针20、中罗拉6、曲线管12所形成的外周面上,网格圈由锦纶制成,经防静电碳处理,尺寸为23.5 mm×165 mm,直径为109 μm。

注:1—纱线;2—网格圈;3—清洁毛刷杆;4—清洁毛刷;5—前罗拉;6—中罗拉;7—后罗拉;8—前皮辊;9—中皮辊;10—后皮辊;11—锦纶支架;12—曲线管;13—S曲线板;14—直线弹簧;15—张力座;16—张力架;17—直线导槽;18—导向孔;19—轴安装结构;20—张力座滚针。图1 双S软牵伸工作示意图Fig.1 Operation schematic diagram of double S curve soft drafting

1.2 牵伸机构工作原理

图2示出双S软牵伸装置的示意图。纺纱时,纤维须条从后牵伸区出来,被喂入主牵伸区,经牵伸后被喂入S曲线板和曲线管所形成的固定曲面空间中,通过网格圈对纤维须条的承载和控制,再加上S曲线板前端伸入前钳口所形成的附加摩擦力界,纤维浮游区长度缩短,浮游区中未被控制的短纤维数量减少,从而使主牵伸区摩擦力界分布的薄弱区域缩小,对浮游纤维的控制加强。在这种附加摩擦力界控制作用下,可使纤维变速点分布尽可能地向前钳口靠近且集中、稳定,以满足纱线条干质量的改善和成纱质量的提高。

图2 双S软牵伸装置示意图Fig.2 Schematic diagram of double S soft drafting

图3示出环锭纺和双S软牵纺主牵伸区结构对比图。从图中可看到,环锭纺主牵伸区为平面牵伸,双S软牵纺主牵伸区为曲面牵伸。曲面牵伸中由于隔距块作用,使牵伸时须条位于图3(b)中所示的曲面空间中,曲面空间由网格圈、S曲线板下凸面和曲线管下凹面组成,曲面空间的大小由根据纺纱品种设置的隔距块决定。由于网格圈较皮圈有更好的柔性,当S曲线板下凸面压向网格圈时,网格圈可完全根据S曲线板下凸面的曲率而变化。依靠网格圈张力,网格圈与S曲线板下凸面紧密接触,使位于网格圈与S曲线板之间的须条获得更合理的握持和滑动,不会产生失控和死控,均匀排列且稳定变速,直至输入前钳口,经加捻短纤维被包裹在纱线内部,以实现成纱条干的提升。

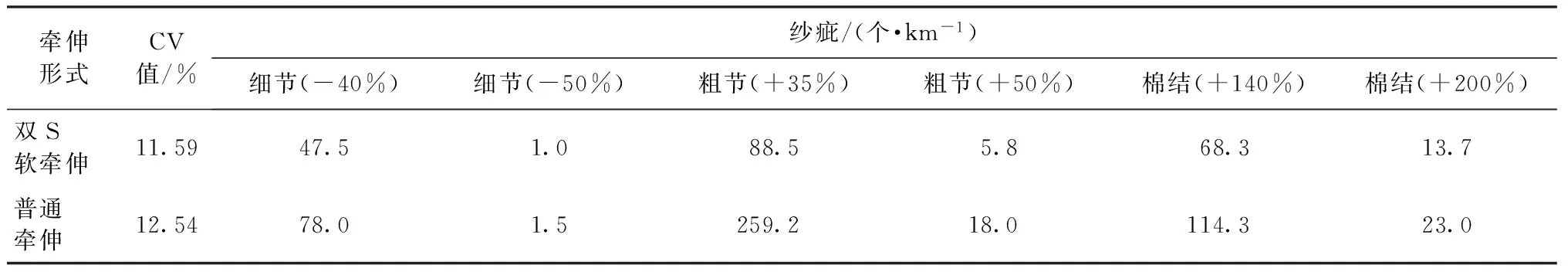

表2 不同牵伸形式成纱质量水平对比(管纱)Tab.2 Comparison of yarn quality between different drafting forms (cop)

2 纺纱实验及分析

2.1 纺纱实验设计

生产品种:精梳棉/涤纶(60/40),纱线线密度为18.4 tex。纺纱实验采用双S软牵伸纺纱技术进行,为进行对比,采用环锭纺(普通牵伸)纺制相同线密度的纱线。具体纺纱工艺参数如表1所示。

表1 纺纱工艺参数Tab.1 Spinning parameters

不同的生产品种可选取不同的隔距块,根据本文实验生产品种,选取隔距为1.95 mm的隔距块。采用Uster ME-100测试对比纱线的条干均匀度、千米棉结、千米细节、千米粗节等指标,纱样随机采取管纱、筒纱。

2.2 纱线质量测试结果与分析

随机选取由2种牵伸形式分别纺制的18.4 tex纱线,每种纱样取管纱3管,再在络筒机选取3只筒纱试样,测试其各自的质量指标,对比结果如表2、3所示。

从表2、3可看出,无论是管纱还是筒纱,双S软牵伸纺纱技术纺出纱线的条干均匀度均优于普通牵伸。表2中,双S软牵伸纺纱技术纺出纱线的千米棉结、千米细节、千米粗节等常发性纱疵明显少于普通牵伸,其中粗节(+35%)纱疵减少尤其明显。从表3可得出与表2一致的结论,筒纱中,双S软牵伸纺纱技术成纱千米棉结、千米细节、千米粗节等常发性纱疵明显优于普通牵伸,成纱质量改善明显。

2.3 纱线质量差异的显著性分析

为探究双S软牵伸纺纱技术是否显著改善了纱线条干,降低了常发性纱疵的数量,本文采用单因素方差分析(ANOVA)[9-10]的方法对表2、3中的各指标所对应的2种牵伸形式数据间的差异进行显著性分析,结果见表4、5。

表3 不同牵伸形式成纱质量水平对比(筒纱)Tab.3 Comparison of yarn quality between different drafting forms(cheese)

表4 不同指标方差分析结果(管纱)Tab.4 ANOVA results of different indicators(cop)

注:F为方差分析统计量;P值为相应F值下的概率值;Fcrit为α=0.05显著性水平下的F临界值。表5同此。

表5 不同指标方差分析结果(筒纱)Tab.5 ANOVA results of different indicators(cheese)

由表4、5可见:管纱、筒纱的细节(-50%)纱疵方差分析所得P值大于显著性水平α=0.05,说明2种牵伸形式纺出纱线的细节(-50%)纱疵间不存在显著性差异。除细节(-50%)纱疵外,管纱、筒纱的标准差不匀率CV值和其他常见性纱疵(细节(-40%)、粗节(+35%)、粗节(+50%)、粗节(+140%)、粗节(+200%))方差分析所得P值均小于显著性水平α=0.05,因此可认为,双S软牵伸和普通牵伸纺出纱线的标准差不匀率CV、常见性纱疵(细节(-40%)、粗节(+35%)、粗节(+50%)、粗节(+140%)、粗节(+200%))间存在着显著性差异。其中,筒纱的细节(-40%)、粗节(+35%)纱疵方差分析所得P值远小于显著性水平α=0.01,表明2种牵伸形式纺出纱线(筒纱)细节(-40%)、粗节(+35%)纱疵间的差异极大。

单因素方差分析(ANOVA)结果表明,双S软牵纺显著改善了纱线的条干均匀度,减少了粗细节的数量,提高了成纱质量。其中,筒纱的细节(-40%)、粗节(+35%)纱疵改善尤其显著。

2.4 成纱质量特点分析

双S软牵伸纺出纱线的千米粗节、千米细节、千米棉结、条干均匀度较传统环锭纺改善明显,这是由双S软牵伸装置的牵伸结构和牵伸原理所决定的。

当纤维须条被中罗拉输送到S曲线板、曲线管和网格圈所形成的固定曲面空间时,随着中罗拉的转动,网格圈运转带动纤维须条向前罗拉移动,在此过程中,由于S曲线板前端伸入前钳口所形成的附加摩擦力控制了大部分浮游纤维,加上该牵伸装置形成的曲面空间对纤维须条的柔性控制,被牵伸的纤维须条不会发散、扩散,对自然弯曲的棉纤维有一定的拉伸作用,纤维排列整齐,短纤维易被均匀地抱合在纱线中,对改善成纱条干起着关键性作用。

此外,由于双S软牵伸机构对纤维须条没有强握持和揉搓作用,网格圈的平滑握持也不易产生棉结,故纺出的纱线条干均匀度、粗细节、棉结等质量均能得到良好的改善。

3 结 论

1)通过分析双S软牵伸纺纱技术牵伸机构的特点及可改善成纱质量的工作原理,得到结论为该装置可改进主牵伸区的摩擦力界分布,缩短浮游区长度,从而增强对纤维的控制。

2)分别采用环锭纺和双S软牵纺纺制精梳棉/涤纶(60/40)18.4 tex纱线,纱线质量测试结果表明,双S软牵伸可改善纱线的条干均匀度,降低常发性纱疵的数量,其中粗节(+35%)纱疵的数量减少尤其明显。统计分析结果表明,双S曲线软牵伸纺纱技术显著提高了成纱质量。

FZXB

[1] 史志陶,陈锡勇.棉纺织工程[M].北京:中国纺织出版社,2007:263. SHI Zhitao, CHEN Xiyong. Cotton Textile Engi-neering[M].Beijing: China Textile & Apparel Press,2007:263.

[2] 杨锁廷,郁崇文,马会英,等.纺纱学[M].北京:中国纺织出版社,2004:204-211. YANG Suoting, YU Chongwen, MA Huiying, et al. Spinning Science[M]. Beijing: China Textile & Apparel Press,2004:204-211.

[3] 程登木,罗锰. 新型集聚纺技术探讨[J]. 棉纺织技术,2009(9):15-18. CHENG Dengmu, LUO Meng. Discussion of new compact spinning[J]. Cotton Textile Technology, 2009(9):15-18.

[4] 李晶,王璐.细纱胶圈结构对成纱质量的影响[J]. 纺织器材,2012(1):12-14. LI Jing, WANG Lu. Effect of spinning aprons′ structure on yarn quality[J]. Textile Accessories, 2012(1):12-14.

[5] 倪士敏.纺纱牵伸胶圈工艺性能分析与WRA型胶圈的应用[J].纺织器材,2009(3):48-51. NI Shimin. Process performance analysis of drawing aprons used in spinning and application of WRA aprons[J].Textile Accessories,2009(3):48-51.

[6] 周秀玲.胶辊胶圈的合理选择与使用[J]. 棉纺织技术,2012(3):1-4. ZHOU Xiuling. Rational selection and application of rubber-covered roll and apron[J].Cotton Textile Technology,2012(3):1-4.

[7] 程登木.聚纤纺牵伸形式的技术性能分析[J].棉纺织技术,2012(4):15-18. CHENG Dengmu. Technology property analyses of condensed spinning draft form[J]. Cotton Textile Technology,2012(4):15-18.

[8] 邓万胜,万连义,董劲松.一种双S曲线软牵伸装置:中国,204151500U[P].2015-02-11. DENG Wansheng, WAN Lianyi, DONG Jinsong. A double S curves soft drafting device:China,204151500U[P].2015-02-11.

[9] 王文健,许荔,钱海挺,等.试验数据分析处理与软件应用[M].北京:电子工业出版社,2008:42-50. WANG Wenjian, XU Li, QIAN Haiting, et al. Analysis of Experimental Data and Software Application[M].Beijing: Publishing House of Electronics Industry, 2008:42-50.

[10] 赵选民.试验设计方法[M].北京:科学出版社,2006:10-23. ZHAO Xuanmin. Design of Experiment[M]. Beijing: Science Press,2006:10-23.

Double S curves soft drafting technology

LUO Ting1, JI Feng1, CHENG Longdi1, JI Yijun2, DENG Wansheng3

(1.KeyLaboratoryofTextileScience&Technology,MinistryofEducation,DonghuaUniversity,Shanghai201620,China;2.NantongDoubleGreatTextileCo.,Ltd.,Nantong,Jiangsu226661,China;3.ZhangjiagangGuangzhongTextileMachineryCo.,Ltd.,Zhangjiagang,Jiangsu215000,China)

The principles of yarn quality improvement of the double S curves soft drafting techno-logy (doubles S soft drafting) were analyzed from the perspective of devices. The same types of yarns were produced by ring spinning and double S soft drafting, respectively, and the yarn samples were measured and compared. Then the characteristics of yarns produced by soft drafting were summarized and the reasons were discussed. In conventional ring spinning, the surface speed difference between the upper and lower aprons caused friction and static electricity, which resulted in decrease of yarn quality. However, in the double S soft drafting system, the upper and lower aprons and bins were removed, and the yarn body was well controlled and drafted by the S-shaped plates, curve pipes and lattice aprons. By using the ring spinning and doubles soft drafting technology respectively, the yarn of combed cotton/polyester(60/40)with fineness of 18.4 tex was produced, and yarn evenness and defaults were tested. The data were analyzed using single factor variance analysis. The results show that double S soft drafting technology can clearly improve yarn evenness, and reduce the occurrence probability of neps, thin places and thick places per kilometer. Double S soft drafting is especially useful for reduction of thickness (+35%) defaults index. The reason is considered to lie in the facts that double S soft drafting technology can optimize the distribution of drafting area friction and shorten the length of floating zone, and thus performing more effective control on floating fibers.

double S curves soft drafting; ring spinning; yarn quality; yarn evenness

10.13475/j.fzxb.20160602105

2016-06-12

2017-01-19

纺织面料技术教育部重点实验室开放课题基金项目(KLTST201609)

罗婷(1993—),女,硕士生。主要研究方向为新型纺纱技术。纪峰,通信作者,E-mail:jifeng@dhu.edu.cn。

TS 114.7

A