电子显微镜下羊毛的溶解模式

刘让同,刘淑萍,李 亮,李淑静,田广菓,弋梦梦,朱雪莹

(1. 河南省纺织服装协同创新中心,河南 郑州 450007;2. 河南省功能纺织材料重点实验室,河南 郑州 450007;3. 中原工学院 服装学院,河南 郑州 450007;4. 中原工学院 纺织学院,河南 郑州 450007)

电子显微镜下羊毛的溶解模式

刘让同1,2,3,刘淑萍1,2,3,李 亮1,2,4,李淑静1,2,4,田广菓1,2,3,弋梦梦1,2,4,朱雪莹1,2,3

(1. 河南省纺织服装协同创新中心,河南 郑州 450007;2. 河南省功能纺织材料重点实验室,河南 郑州 450007;3. 中原工学院 服装学院,河南 郑州 450007;4. 中原工学院 纺织学院,河南 郑州 450007)

掌握羊毛的溶解模式有助于羊毛资源的再生利用,为此,采用电子显微镜观察羊毛在溶解过程中的表面形貌结构变化,提出了羊毛的鳞片剥落破坏和主干萎缩塌陷2种溶解模式。鳞片剥落破坏模式是指羊毛鳞片经溶剂溶胀后产生皱痕或被部分溶解,最终破裂或脱落;主干萎缩塌陷模式是指溶剂由羊毛本身固有的孔洞及破损缺陷渗入皮质层与皮质层内的角蛋白大分子发生反应,使大分子溶解,羊毛主干萎缩塌陷,仅剩下难以溶解的鳞片残余物的溶解模式。羊毛的整个溶解过程就是这2种模式的不同组合,其组合情况取决于羊毛的鳞片结构和纤维的固有结构缺陷以及外部损伤,不同羊毛或同一羊毛的不同部位也会存在差异,但主干萎缩塌陷模式是溶解的主体模式。

羊毛;鳞片;巯基乙醇;形态结构;溶解模式

毛纺工业中存在许多下脚毛、落毛、匹尾毛、回丝、边角料等废弃羊毛或废弃羊毛半成品,同时在皮革工业中也会产生羊毛副产品,这些羊毛通常被废弃,造成大量资源浪费和环境污染。羊毛中含有丰富的角蛋白资源,其总量约占羊毛干态质量的95%[1],这些角蛋白具有生物活性和生物相容性,可用来开发具有治疗伤口、传递药物、生物组织工程及医疗器械的角蛋白生物材料[2],同时羊毛角蛋白中富含多种氨基酸,这些氨基酸可在农业、纺织业、美容和医药业等领域发挥重要作用。由于羊毛结构中含有大量的二硫键、氢键、盐式键和疏水键,在通常条件下不易水解,使羊毛的再生利用受到限制。为最大化地利用羊毛资源,必须根据不同应用目的,选用合适的方法溶解羊毛[3-5]。

为实现羊毛的溶解,世界各国都开展了广泛的研究,日本研究人员在1995年开始了从羊毛中提取角蛋白的研究,1996年研究了角蛋白溶液的膜化技术[6];奚柏君等[7]用氧化法对羊毛的溶解性进行了研究,以过氧乙酸为氧化剂氧化羊毛,再利用稀碱溶液对角蛋白进行水解;姚金波等[8]总结了溶解羊毛的4种方法,并对其中的“还原法C”制备羊毛角蛋白溶液的工艺进行了优化实验;也有研究者探索采用复合溶剂体系,以还原法对羊毛进行溶解[9-10],分别探索了以巯基乙醇、硫化钠等为主溶剂的复合溶剂体系对羊毛的溶解情况,并对溶解条件进行了优化[11-12],研究结果表明温度是影响羊毛溶解的重要因素,同时应考虑溶剂质量浓度、温度、pH值等因素对所得羊毛角蛋白各项性能的综合影响。

以上研究为羊毛资源的再生利用开创了先河,但对羊毛在溶解过程中的细节掌握不够充分,对羊毛在溶解过程中形态结构的变化研究鲜有报道。基于此,本文使用2-巯基乙醇复合溶剂采用还原法对羊毛实施了溶解,通过电子显微镜观察并分析羊毛溶解过程中表面形貌结构的变化,提出羊毛溶解过程中的不同溶解模式。

1 实验部分

1.1 实验材料

64支的美利奴细羊毛(洗净毛);2-巯基乙醇(中国医药集团上海化学试剂公司,化学纯);十二烷基硫酸钠(天津津东天正精细化学试剂厂,化学纯);尿素(天津市化学试剂三厂,分析纯);去离子水(自制)。

1.2 实验仪器

EXPLORER电子天平(奥豪斯仪器(上海)有限公司);HHS-2S型恒温水浴锅(上海光地仪器设备有限公司);Rapid R-3型间歇式烘干机(LABORTEX公司);JSM-5800型扫描电子显微镜(SEM,日本电子株式会社);量程为100 ℃的温度计。

1.3 羊毛的溶解过程

首先配制复合溶剂:2-巯基乙醇质量分数为3%,尿素的浓度为7 mol/L,十二烷基硫酸钠(SDS)质量分数为2%。

将羊毛与复合溶剂以浴比25∶1在50 ℃的恒温水浴锅中进行溶解,用玻璃棒不断搅拌以均匀溶解,同时在溶解反应过程中每隔一定时间取样,取样时间点分别为30、60、120、180、720、1 080 min,前2次每隔30 min取样是因为羊毛的初始溶解反应比较剧烈,这段时间的溶解过程需要密切跟踪,其后2次每隔60 min取样是因为后期反应较缓慢。将所得样品用水洗涤多次以除去样品上残留的溶剂,然后进行烘干处理。从烘干的样品中随机抽取少量试样置于样品座上,进行喷金处理。然后将准备好的试样座放入样品室,用电子显微镜观察羊毛表面以及残留物的形貌结构。

2 结果与分析

2.1 羊毛的表面形态结构

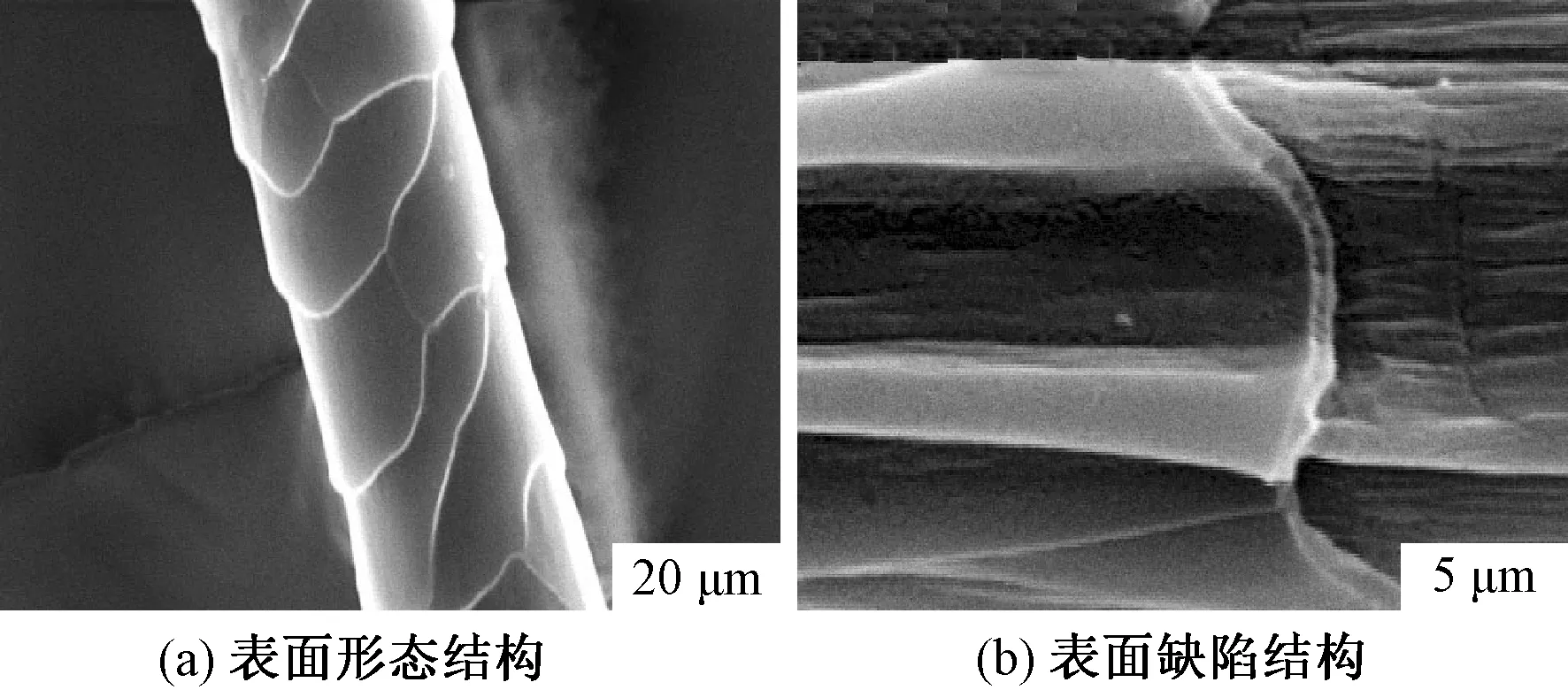

一般细羊毛由2部分组成,即作为纤维主干的皮质层和外包鳞片层,鳞片层对皮质层具有保护作用,可抵抗如挤压、磨损、风蚀等外力作用以及溶剂的侵蚀,因此要提取羊毛中的角蛋白,首先要破坏羊毛的鳞片层使羊毛溶解。羊毛表面形态结构如图1所示。

图1 羊毛的表面形态SEM照片Fig.1 SEM images of original wool fibers. (a) Surface; (b) Flaws

从图1(a)可看出羊毛表面的鳞片完整,鳞片的轮廓自然锐利,层次分明,而整个羊毛的表面光滑明亮,纤维质感丰满。然而,当对羊毛的表面做进一步的放大处理时发现,羊毛的表面并不是光滑完整的,其表面存在一些纵向和横向的裂缝,如图1(b)所示,这些裂缝是羊毛在生长过程中自然形成的,即是羊毛的固有缺陷,文献[13]报道的研究结果也证实了这一点。

2.2 羊毛溶解过程中的形态结构变化

用巯基乙醇还原法得到的羊毛角蛋白溶液呈淡黄色,具有一定的黏度,但由于组成和结构的复杂性,羊毛并不能完全溶解于溶剂中,为明确羊毛的溶解过程,对不同溶解时间的羊毛及其残留物进行取样,将所得样品进行多次洗涤后烘干,从烘干后的样品中随机抽取少量样品用于观察。

经过30 min溶解处理的羊毛其表面形态如图2所示。从图2(a)可看到羊毛卷曲弧外侧的鳞片出现开裂破损。同时由于溶剂的渗入羊毛表面发生了明显的膨润,而且羊毛鳞片边缘有向上翘起的趋势(见图2(b)),但羊毛的纤维感仍然很丰满。

图2 经30 min处理的羊毛表面形态SEM照片Fig.2 SEM images of wool fibers by dissolving for 30 min. (a) Fracture of cuticle scales; (b) Swelling of cuticle scales

图3示出经过60 min处理的羊毛表面形态结构照片。可看出,经过60 min处理羊毛整体仍较丰满,但纤维表面鳞片膨润明显,鳞片边缘的张角增大,同时由于溶剂渗入的不均匀性,纤维表面的皱痕感增强(见图3(a))。从图3(b)可看出羊毛鳞片的脱落加剧。

图3 经60 min处理的羊毛表面形态SEM照片Fig.3 SEM images of wool fibers after dissolving for 60 min. (a) Swelling and flare angle increasing of cuticle scales; (b) Desquamation of cuticle scales

图4示出经过120 min处理的羊毛表面形态。可看出,经120 min溶解处理的羊毛在形态上有2个明显不同的特点:1)羊毛表面的鳞片大部分被溶解,只留下一些鳞片痕迹,但纤维主干完好无损(见图4(a));2)鳞片依然存在于纤维表面,但羊毛卷曲弧的外侧出现明显塌陷,纤维主干不再丰满(见图4(b)),说明羊毛内部的皮质层已被部分溶解。

图4 经120 min处理的羊毛表面形态SEM照片Fig.4 SEM images of wool fibers after dissolving for 120 min. (a) Dissolution of cuctile scales; (b) Partial collapse of fiber backbone

图5示出180 min溶解处理的羊毛表面形态。从中可看出,经180 min溶解处理的羊毛其形态结构强化了120 min处理的结果。一种情况是羊毛鳞片完全被剥离,纤维表面已接近光滑,但仍能隐约看见部分鳞片的层次痕迹,纤维主干仍然丰满(见图5(a))。另一种情况是纤维主干完全塌陷,仅留有羊毛鳞片的残壳(见图5(b))。此外,在经180 min溶解的羊毛残留物中还发现图5(c)所示的纤维形态,即纤维的鳞片和主干均比较完整,只是在纤维的某些部位出现了上面所描述的形态。对其做进一步放大处理发现,在纤维的根部几乎没有溶剂刻蚀的痕迹(见图5(d))。这种现象与羊毛纤维的品质有很大关系,当羊毛鳞片层厚且结晶度高时,会增加纤维溶解的难度,因而在溶解的一定阶段内仅发生鳞片层的部分溶解,要较长时间才能发生皮质层的溶解。

图5 经180 min处理的羊毛表面形态SEM照片Fig.5 SEM images of wool fibers after dissolving for 180 min. (a) Elimination of cuticle scales;(b)Residual shell of cuticle scales; (c) Fibrous residue of wool fibers;(d)Amplified image of wool fiber root segment

2.3 羊毛溶解模式分析

通过分析羊毛溶解过程中形态结构的变化发现,羊毛的溶解可分为2种模式,即鳞片剥落模式和主干塌陷萎缩模式。当羊毛与溶剂体系混合后,首先与溶剂接触的是羊毛的鳞片层,虽然鳞片层具有很好的化学惰性和疏水性,但由于外界损伤(如挤压、磨损、风蚀等)的存在会使其表面出现许多微孔甚至裂痕,这些微孔和裂痕有利于小分子溶剂渗透到鳞片层的内侧,使鳞片层发生溶胀。由于羊毛表面结构的不均匀性以及溶剂分子在鳞片内外层浓度差的存在,使鳞片的某些部位因受力不均而破裂,特别是羊毛纤维卷曲的外侧,在溶剂分子作用下易出现纵向裂纹(见图2(a))。随着部分鳞片的破裂和鳞片边缘张角的增大,溶剂分子又进一步渗透到鳞片内侧,最终使羊毛鳞片脱落,纤维主干表面光滑,仅存有部分鳞片的痕迹,这就是羊毛溶解过程中的鳞片剥落模式。该溶解模式在反应初期较为剧烈,在羊毛溶解30 min时就可看到鳞片破裂的痕迹(见图2(a)),随后是羊毛鳞片的继续剥离,但羊毛纤维主干变化不大(见图3(b))。与此同时,由于羊毛生长过程中产生的固有缺陷以及外部损伤的存在,再加上鳞片剥落过程中新增加的鳞片裂缝,使溶剂分子易通过这些裂缝进入到皮质层,而纤维的皮质层中无论是结构较疏松的正皮质还是结构较紧密的偏皮质,在其内部都有一定数量的缝隙和孔洞存在,所以溶剂分子进入后易与皮质层的角蛋白大分子发生化学反应,使角蛋白大分子溶解。由于皮质层的结构较鳞片层要疏松得多,所以皮质层中的化学反应速度要大于鳞片层,同时由于角蛋白大分子的溶解扩散,就出现了纤维主干逐渐萎缩塌陷的现象,最终只剩下一层不完整的鳞片空壳,这就是羊毛溶解过程中的主干萎缩塌陷模式,这种现象在羊毛卷曲弧的外侧表现得更明显。

在羊毛的溶解过程中,羊毛卷曲弧的外侧更易发生鳞片开裂和主干塌陷萎缩,从图2(a)、图4(b)可看到这点。这是由于对美利奴细羊毛来说,卷曲弧的外侧是正皮质层,其结构相对偏皮质层疏松,结晶区较小,吸湿膨胀率较高,化学性质较活泼,故易被溶剂溶解而出现萎缩[14]。当然这也不是绝对的,图5(c)中纤维梢部却是纤维卷曲弧内侧先塌陷,这可能是因为纤维内侧存在更多的结构缺陷。同时也应该注意到,即使是同一羊毛纤维,其结构沿轴向也是不均匀的,因此,也会出现有的部位溶解较快,有的部位溶解缓慢的情况,如图5(c)所示,其梢部已经溶解得只剩下鳞片空壳,产生了明显的塌陷,而纤维的根部却表现出极大的反应惰性,既未出现鳞片剥落也没有出现主干萎缩塌陷。将其放大后观察发现,纤维根部的鳞片完整厚实,这也是其难以溶解的原因。

为进一步验证羊毛溶解过程中的溶解模式,对羊毛进行了更长时间的溶解处理。结果发现,经过更长时间的溶解处理,几乎所有的纤维都会发生主干萎缩塌陷溶解模式(见图6)。图中所示纤维在经过长时间的溶解后已找不到主干饱满的纤维残体,而且溶解时间越长这种现象越明显。对于羊毛的鳞片剥落溶解模式,不是所有的纤维都能完整发生,否则就不会有鳞片空壳的存在。延长反应时间,虽然可增加羊毛的溶解,但当其他条件不变时,总有一部分不溶物存在,观察发现这些不溶物大都为残缺鳞片层,图5、6可证实这点。总之,在羊毛的溶解过程中,对于有些纤维,这2种溶解模式相伴进行,或者时间上鳞片剥落在先,然后才是皮质层的溶解,或者皮质层的溶解和鳞片的剥落同时进行。

图6 长时间溶解后的羊毛残留物SEM照片Fig.6 SEM images of wool fibers residues after dissolving for long time. (a) Dissolving for 720 min; (b) Dissolving for 1 080 min

3 结 论

羊毛的溶解过程十分复杂,在溶解过程中主要存在鳞片剥落破坏和主干萎缩塌陷2种不同的溶解模式,羊毛的溶解过程就是这2种模式的不同组合。对于不同的羊毛或同一羊毛的不同部位,这2种模式的组合情况取决于羊毛的鳞片结构和其所固有的结构缺陷以及外部损伤,但随溶解时间的延长,羊毛主干萎缩塌陷模式逐渐成为溶解的主体模式。

FZXB

致谢 本文得到了河南省纺织服装协同创新中心的资助。

[1] KELLY R. Application of Wool Keratins Ranging from Industrial Materials to Medical Devices[M]. England:Woodhead Publishing Limited, 2009:323-331.

[2] ROUSE J G, DYKE M E V. A review of keratin-based biomaterials for biomedical application[J]. Materials, 2010,3(2):999-1014.

[3] 曾春慧,齐鲁.还原法与金属盐法结合溶解废旧羊毛[J].纺织学报,2011, 32(11):12-16. ZENG Chunhui, QI Lu. Dissolving waste wool by combination of reduction-metallic salt methods[J]. Journal of Textile Research, 2011,32(11):12-16.

[4] 张恒,李戎,王魁,等.还原法与离子液体溶解法制备羊毛角蛋白膜[J].纺织学报, 2015, 36(6):56-59. ZHANG Heng, LI Rong, WANG Kui, et al. Preparation of wool keratin membranes prepared by ionic liquid method and reduction C method[J]. Journal of Textile Research, 2015,36(6):56-59.

[5] 徐恒星,史吉化,周奥佳,等.羊毛角蛋白的提取及其成膜性[J].纺织学报,2012,33(6):41-47. XU Hengxing, SHI Jihua, ZHOU Aojia, et al. Keratin extraction from wool and its film forming property[J]. Journal of Textile Research, 2012,33(6):41-47.

[6] 柴山幹生,加藤一德.ウ一ルハテチソ及びそ複合物の纖維化技術[J].纖維加工,2000,52(8):351-361. SHIBAYAMA Mikio, KATO Ittoku. The fibrous regen-erated technology of wool fibre and its compounds[J]. Fibre Processing, 2000, 52 (8):351-361.

[7] 奚柏君,姜永峰,宣光容,等.再生蛋白纤维的研制及性能分析[J].上海纺织科技,2002(6):13-14. XI Bojun,JIANG Yongfeng, XUAN Guangrong, et al. Development of the regenerated protein fiber and analysis of the property[J]. Shanghai Textile Science and Technology, 2002(6):13-14.

[8] 姚金波,何天虹,何美劲,等.还原C法制备羊毛角蛋白质溶液的工艺优化[J].毛纺科技,2003(5):10-13. YAO Jinbo, HE Tianhong, HE Meijin, et al. Optimization technology of preparing the solution of wool keratin with method of reduction-C[J]. Wool Textile Journal, 2003(5):10-13.

[9] 徐博,刘让同.羊毛角蛋白线型高分子的提取[J].四川纺织科技, 2004(1):4-5. XU Bo, LIU Rangtong. Extraction of wool keratin linear macromolecule[J]. Sichuan Textile Technology, 2004(1):4-5.

[10] 徐博, 刘让同.羊毛角蛋白降解行为机理[J]. 北京纺织, 2004(2):54-56. XU Bo, LIU Rangtong. Degradated mechanism of wool keratin[J]. Beijing Textile Journal, 2004(2):54-56.

[11] 徐博.羊毛角蛋白的溶解及其溶液特性的研究[D]. 西安:西安工程科技学院, 2003:17-41. XU Bo. The research on dissolving wool keratin and its solution′s characteristics[D]. Xi′an: Xi′an Polytechnic University, 2003:17-41.

[12] 汪涛.羊毛角蛋白的溶解及其溶液特性的研究[D]. 西安:西安工程科技学院, 2005:13-27. WANG Tao. Research on dissolution behavior of wool keratin[D]. Xi′an: Xi′an Polytechnic University, 2005:13-27.

[13] 于伟东.羊毛纤维的形态弱节及特征[J].东华大学学报(自然科学版), 2003(1):65-70. YU Weidong. The weak structure and characteristic of wool fibers[J]. Journal of Donghua University (Natural Science Edition), 2003(1):65-70.

[14] MILLIGAN B, MACLAREN J A. The Chemical Reactivity of the Wool Fibre: Wool Science[M]. Sydney: Science Press, 1981:32-40.

Dissolving modes of wool fibers observed by scanning electron microscopy

LIU Rangtong1,2,3, LIU Shuping1,2,3, LI Liang1,2,4, LI Shujing1,2,4, TIAN Guangguo1,2,3, YI Mengmeng1,2,4, ZHU Xueying1,2,3

(1.HenanProvincialCollaborativeInnovationCenterofTextileandClothing,Zhengzhou,Henan450007,China;2.HenanProvincialKeyLaboratoryofFunctionalTextileMaterials,Zhengzhou,Henan450007,China;3.SchoolofClothing,ZhongyuanUniversityofTechnology,Zhengzhou,Henan450007,China;4.SchoolofTextile,ZhongyuanUniversityofTechnology,Zhengzhou,Henan450007,China)

In order to study the dissolving modes of wool to reuse the wool fibers, the scanning electron microscopy was employed to observe the surface morphological changes during its dissolution process, and two dissolving modes were proposed, i.e., desquamation-of-cuticle-scales mode and collapsion-of-fibers-backbone mode. The desquamation-of-cuticle-scales mode refers to wrinkle or partially dissolution, eventually breakage or desguamation of wool scales after the solvents swelling. The collapsion-of-fibers-backbone mode is due to the inherent and damaged defects of wool, through which the solvents permeate into the cortex and react with the large molecules of keratins, resulting in its dissolution, making the shrinkage and collapse of wool backbone and leaving the residues of insoluble cuticle scales. The whole dissolution process of wool can be regarded as the different combinations of these two modes. The combination depends on the structure of cuticle scales and the inherent defects of fibers. It is different for different fibers and even for different parts of the same fiber. However, the collapsion-of-fibers-backbone mode is the main mode during the dissolving process of wool.

wool;cuticle scale;2-mercaptoethanol;morphological structure;dissolving mode

10.13475/j.fzxb.20160706305

2016-07-21

2017-04-05

刘让同(1966—),男,教授,博士。主要从事纺织新材料、高分子材料的研发。E-mail: ranton@126.com。

TS 102.31

A