浅议MDEA脱硫溶液发泡的原因及控制措施

*杜青林

(中国石油化工股份有限公司燕山分公司 北京 102500)

浅议MDEA脱硫溶液发泡的原因及控制措施

*杜青林

(中国石油化工股份有限公司燕山分公司 北京 102500)

醇胺法是含硫气体脱硫净化处理中的重要方法,其中甲基二乙醇胺(MDEA)应用最多,而胺液发泡问题影响了脱硫单元的平稳操作及脱硫效果。因此从溶液发泡原理入手,分析了MDEA溶液发泡的原因及影响因素。导致MDEA溶液发泡的原因主要是原料气本身携带易液化的烃类及其他杂质,MDEA溶液中产生热稳定性盐以及操作条件等因素,这些因素改变了MDEA溶液的表面张力、粘度等性质,增加了脱硫过程中MDEA溶液发泡的倾向,针对问题的原因提出了一些防止、缓解脱硫过程中MDEA溶液发泡的措施。

醇胺法;MDEA;胺液发泡

对于石化生产中含硫化氢气体的净化处理,醇胺法脱硫工艺能对不同硫化氢浓度的气体进行有效的脱除,且易于再生和热量需求更低,高效,节能,是目前应用最广泛的脱硫化氢方法之一。特别是MDEA(甲基二乙醇胺),其脱硫选择性高,稳定性好且能耗低,应用广泛。醇胺法脱硫过程中经常会发生醇胺溶液发泡的问题,导致装置无法平稳运行,处理能力严重下降,造成生产波动、脱硫效率达不到设计要求。溶液严重发泡时还会出现雾沫夹带现象,大量胺液被气流带走,造成经济损失,同时还会影响后续单元的正常操作。

1.MDEA脱硫工艺介绍

含硫化氢气体经过分液罐脱液后进入脱硫塔下部,MDEA溶液从脱硫塔上部进入,MDEA贫液与气体在塔盘或填料上逆流接触,含硫气体中的硫化氢组分被MDEA贫液吸收后变成富液,塔底MDEA富液进入闪蒸罐后送入再生单元进行再生,净化气从吸收塔顶出来后经过分液罐后进入后续单元处理。

图1 醇胺法脱硫简要工艺流程

2.胺液发泡现象及影响

MDEA溶液发泡时,大量泡沫的存在会导致脱硫塔液位测量严重失真,液位测量值通常会急剧上升,泡沫消散后,液位测量值又会急剧下降。在胺液发泡的过程中,脱硫塔操作压差也会剧烈波动,影响脱硫效果及装置的平稳操作。同时,塔顶气体会携带胺液进入分液罐,导致分液罐液位上升并造成胺液损失。在加氢装置的循环氢脱硫过程中,容易造成循环氢压缩机入口缓冲罐液位高,引发系统联锁停车。

3.胺液发泡原因分析

泡沫是一种气体在液体中的分散体系,气体成为许多被液膜分隔开的气泡。泡沫形成时,体系的能量随着液体表面积的增大而增大。如果液体的表面张力较小,泡沫形成时体系所需要的能量相对较小,因此,泡沫形成的难易程度主要取决于溶液的表面张力。泡沫破灭的过程可看做是隔开气体的液膜由厚减薄、直到破裂的过程,因此泡沫的稳定性主要取决于液膜的减薄速度。若液体本身的粘度较大,则液膜中液体流动困难,液膜厚度减薄缓慢,液膜破裂需要较长时间,泡沫的稳定性较高;同时,液体粘度大会提高泡沫中液膜的强度,使泡沫不易破灭。

(1)进塔气体携带烃类物质

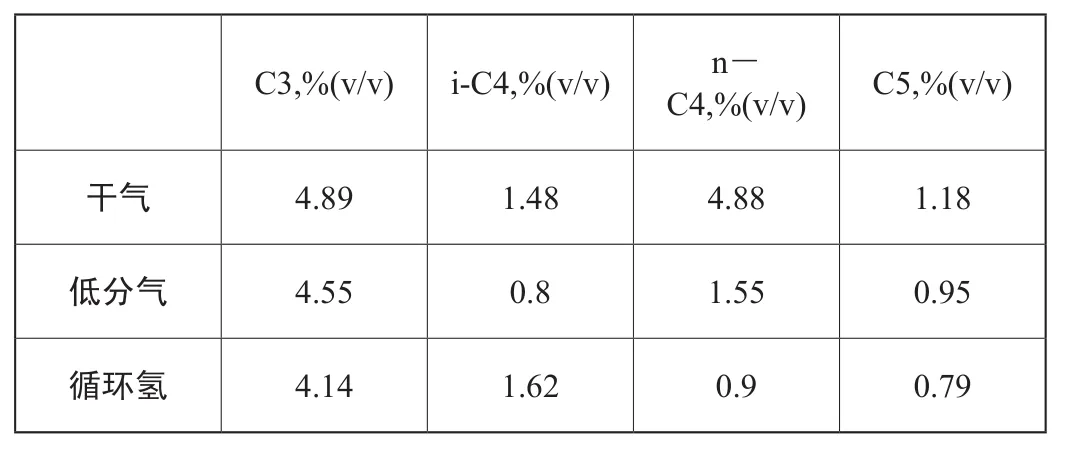

炼油厂酸性气体脱硫单元主要包括干气脱硫、低分气脱硫、循环氢脱硫。干气主要是分馏塔顶的不凝气;循环氢和低分气体主要是反应产物高、低压分离器分离出的气体。在实际生产过程中,虽然循环氢压力较高而不易携带易液化的烃类,但气流量很大,易导致部分烃类在循环氢脱硫塔内存积;干气和低分气体中含有部分液化气组分。

表1 燕山中压加氢装置运行过程中干气、低分气和循环氢中烃类含量

这些烃类在进脱硫塔前的分液罐内没有得到有效分离而进入脱硫塔,就存在被冷凝为液态烃的可能。这些烃类在脱硫塔内逐渐积累,与MDEA溶液相互作用,使MDEA溶液的表面张力、粘度等性质发生了改变。在胺法脱硫过程中,气体与胺液逆流接触,其本身就是容易起泡的过程;加上气体中烃类对MDEA溶液性质的影响,塔内更易于形成相对稳定的泡沫。

(2)进塔气体携带杂质

在原料气分离和输送的过程中,原料气中的硫化氢会对设备、管道造成腐蚀,产生硫化亚铁、硫化铁等杂质。这些杂质在脱硫塔入口分液罐中沉降不完全,会带入脱硫塔内,这些固体杂质大部分会被胺液从塔底带走,但仍有小部分会在脱硫塔内积累。随着胺液中杂质颗粒物含量的增加,可在溶液表面上浓缩,增大了溶液表面黏度,对气泡表面上液体的流动、液膜的减薄产生了抑制作用,从而增大了泡沫的稳定性。细小的固体颗粒物还会对小气泡结合成大群体构成障碍,使泡沫不易破灭,导致溶液易发泡。中国石油西南油气田公司针对固体杂质对MDEA溶液发泡的影响进行了实验研究,结果证明FeS及活性炭颗粒的存在会导致MDEA溶液容易起泡且泡沫不易消除。

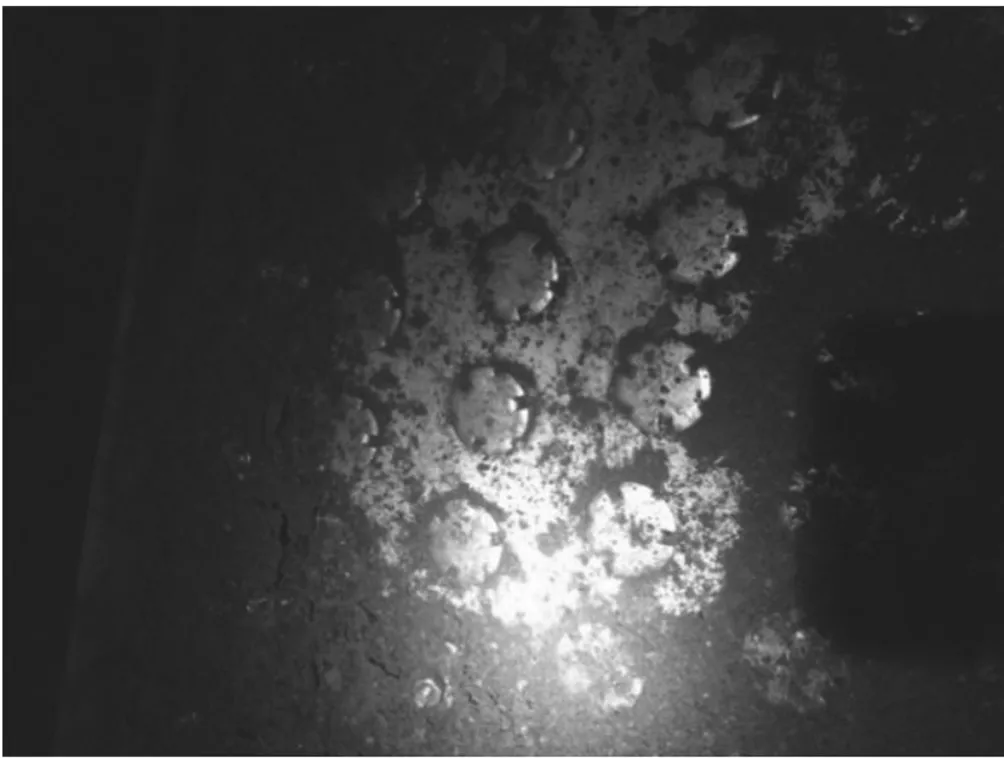

图2 脱硫塔塔板上积存的固体杂质

另一方面,硫化铁、铁锈等固态杂质能在溶液中形成黑色淤积物,堵塞脱硫塔塔盘。塔盘上的一些浮阀被堵塞使得塔内气速提高、气体分配不均匀,也容易导致胺液发泡、夹带至后续单元。2016年燕山中压加氢装置检修过程中发现,循环氢脱硫塔塔板上覆盖有一层黑色的固体杂质,这些杂质会对浮阀的开合造成一定影响,影响塔板上气流的均匀分配。

(3)胺液中含有热稳定性盐

MDEA在无氧环境中具有比较稳定的化学性能,但是在有氧气存在的条件下容易变质。MDEA溶液在吸收酸性气体及再生的过程中,胺液在酸性物质、某些有机物(例如烃类)、氧气和高温等因素的影响下,会生成少量无活性且无法再生的降解产物及热稳定性盐。某些热稳定性盐是由MDEA的氧化生成的有机酸与醇胺形成的盐,如甲酸盐、乙酸盐、草酸盐等;也有的是硫化氢被氧化后的产物,如硫酸盐、硫代硫酸盐;还有微量补给水带入系统的盐,如氯化物、硝酸盐等。部分热稳定性盐同时具有亲油基团和亲水基团,具有一定的表面活性、起泡性能,当这些物质混入MDEA溶液后,会增大溶液发泡的倾向。若热稳定性盐脱除或新鲜贫液补充不充分,这类物质会随装置运行时间的延长而不断积累,过多的降解产物及热稳定性盐会使溶液黏度、表面张力等性质发生变化,增大胺液发泡的倾向,还会导致胺液的有效浓度不足,被动增大胺液进塔流量,增大了脱硫塔内企业向负荷。

2015年惠州炼化在线脱除溶剂再生系统MDEA溶液中的热稳定盐,经过一个月左右的胺液在线净化,胺液中的热稳定盐的质量分数从2.5%降低至0.83%,其发泡高度、消泡时间和载硫能力等性能都有明显改善。

(4)操作条件的影响

当脱硫单元操作参数(气体处理量和溶液循环量、操作压力及塔底液位等)处于异常状态时,脱硫塔内气、液相负荷过大,气体与胺液接触速度过快,胺液在塔内的正常流动受到较大影响,胺液易起泡被气流携带出脱硫塔。在实际生产过程中,虽然脱硫塔入口设置有分液罐,但原料气中仍然不可避免的含有少量烃类。如果原料气体温度较高,气体中的烃类物质在脱硫塔内与贫胺溶液接触后会被冷凝为液态而存积在塔内。因此需要控制原料气温度略低于贫胺液温度,避免烃类被冷凝引起的胺液发泡。严重时,所产生的泡沫沿塔而上,造成气体带液和跑胺事故,影响下游操作。由于这些液态烃类密度低于胺溶液,烃类物质会长时间漂浮在塔底胺液表面,不断积累。因此需要定期进行撇油,避免烃类过度积累,影响脱硫塔正常运行。

4.控制措施

(1)控制原料气质量

原料气进塔前可能携带有容易液化的烃类及固体杂质,在含硫气体进脱硫塔前需要对这些物质进行有效的分离,除去原料气携带的烃类、固体杂质。原料气进吸收塔前必须经过足够充分的气液分离、沉降过程。可以在脱硫塔前分液罐顶部设置旋液分离器、折流分离器等,使气体中的固体杂质和重烃组分得到有效分离,避免大量的烃类物质、固体杂质进入脱硫塔内而影响脱硫塔正常运行。

(2)控制胺液质量

在富胺液再生的过程中,部分的水分会随着解析气流失,需要对胺液适当补充水,在配置新鲜溶液时同样需要补水。在条件允许的情况下可使用除氧水配置胺液,避免氧气进入胺液中;在胺液存储过程中需要通入惰性气体形成气封保护,抑制由氧导致的胺液氧化变质。可定期对胺液质量进行分析,热稳定盐含量达到一定程度时,及时对胺液进行置换,同时加强胺液的过滤,除去胺液中的硫化铁、硫化亚铁及铁锈等影响胺液质量的固体杂质。

向胺溶液中添加适量消泡剂,也是抑制胺液发泡的倾向、避免脱硫溶液发泡的有效措施。

(3)规范脱硫塔的操作

在操作过程中,控制胺液进塔温度高于原料气5~10℃,防止原料气中少量的烃类组分被胺液冷凝、液化。同时要定期进行撇油操作,避免烃类在脱硫塔内过度积累。降低原料气中烃类物质的含量,控制原料气流量、脱硫塔压力、贫液流量、脱硫塔塔底液位等工艺参数在设备允许的范围之内并保持稳定,调整参数时幅度不可过大,减少工艺条件的波动对脱硫的影响。提前预判上下游工艺参数的波动,及时调整脱硫操作,减弱上下游波动对脱硫单元的影响。

小结

导致MDEA溶液发泡的原因比较复杂,影响因素较多,主要与系统中含有易冷凝的烃类、细小的固体杂质、胺降解产物以及热稳定性盐等有关。加强原料气的净化、控制MDEA溶液的质量、控制装置工艺参数稳定并规范操作、以及添加消泡剂等措施可以降低胺液发泡的倾向,是保证脱硫单元长周期安全平稳运行的有效方法。

[1]赵国玺,朱步瑶.表面活性剂作用原理[M].北京:中国轻工业出版社,2003.

[2]胡天友,熊钢,何金龙,印敬,彭修军.胺法脱硫装置溶液发泡预防及控制措施[J].天然气工业,2009,29(3):101-103.

[3]徐心茹,杨敬一.固体颗粒对脱硫剂溶液泡沫性能的影响[J].华东理工大学学报,2002,28(2):351-356.

[4]孙姣,孙兵,姬春彦,魏月友, 陈文义.天然气脱硫过程的胺液污染问题及胺液净化技术研究进展[J].化工进展,2014,33(10):2771-2777.

[5]朱雯钊,彭修军,叶辉.MDEA脱硫溶液发泡研究[J].石油与天然气化工,2015,44(2):22-27.

[6]赵胜楠,彭德强.MDEA溶液质量影响因素及解决对策[J].当代化工, 2015, 44(8):1931-1933.

[7]颜晓琴,李静,彭子成.热稳定盐对MDEA溶液脱硫脱碳性能的影响[J].现代化工,2014,34(8):31-35.

[8]聂崇斌.醇胺脱硫溶液的降解和复活[J].石油与天然气化工, 2012,41(2):164-166.

[9]王仕伟.浅析热稳定盐对胺液脱硫装置的影响[J].石油化工技术与经济,2016,32(4):46-49.

(责任编辑:刘林林)

Discussion of the Reason and Controlling Measures for MDEA Desulfurization Solution Foaming

Du Qinglin

(Yanshan Branch Company, China Petroleum and Chemical Corporation, Beijing, 102500)

Alconol-amine method is the important method for the desulfurization and purifcation treatment of sulfurous gas and among that, the application of MDEA has the largest number, however, the amine solvent foaming problem has infuenced the stable operation and desulfurization effect of desulfurization unit. Therefore, starting from the solvent foaming theory, this paper has analyzed the reasons and infuencing factors of MDEA solvent foaming. The main reason leading to the solvent foaming is the hydrocarbon and other impurities brought by feedstock gas itself, heat-stablesalts produced in MDEA solvent and operation condition etc. factors, which has changed the surface tension and viscosity etc. properties of MDEA solvent and increased the tendency of MDEA solvent foaming in desulfurization process, besides, in terms of these reasons, it has put forward some measures preventing and relieving the MDEA solvent foaming in desulfurization process.

alconol-amine method;MDEA;amine solvent foaming

T < class="emphasis_bold"> 文献标识码:A

A

杜青林(1990~),男,中国石油化工股份有限公司燕山分公司;研究方向:石油化工生产、技术管理工作。