转化气余热锅炉管板角焊缝裂纹故障分析及处理

江红伟,袁耀如

(中海油气(泰州)石化有限公司,江苏 泰州 225321)

转化气余热锅炉管板角焊缝裂纹故障分析及处理

江红伟,袁耀如

(中海油气(泰州)石化有限公司,江苏 泰州 225321)

介绍了转化气余热锅炉管板角焊缝裂纹情况。结合工作条件,从管板结构、管子和管板连接方式、衬里及施工等方面分析了故障产生的原因。结果表明:设备制造过程、衬里材料及施工等因素是造成焊缝裂纹的主要因素。采取了相应措施进行故障修复,特别是焊前预热、焊后消氢处理,达到了预期的修复效果。对同类设备的设计、制造过程控制提出了建议。

转化气余热锅炉 角焊缝 消氢处理

1 概 况

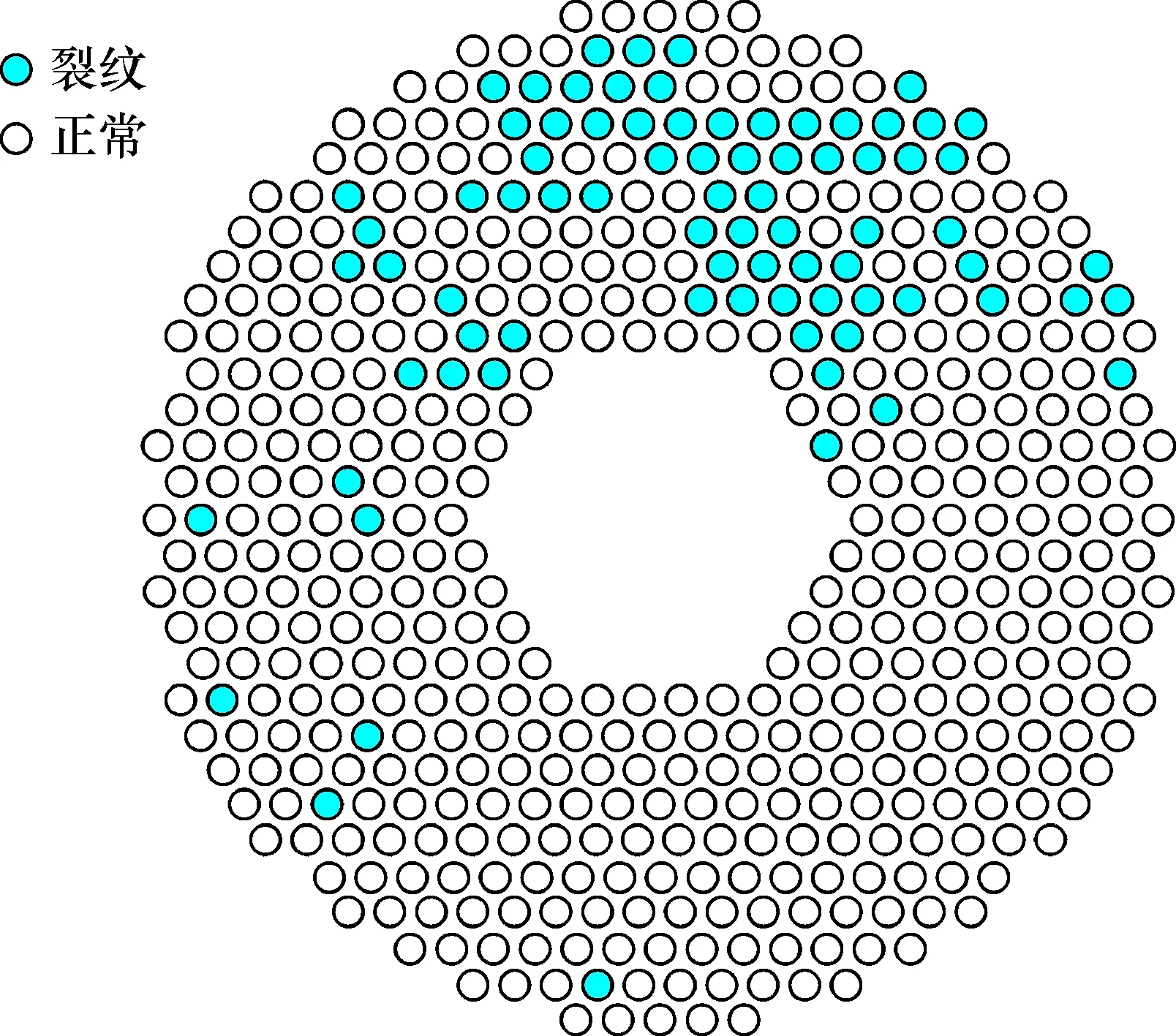

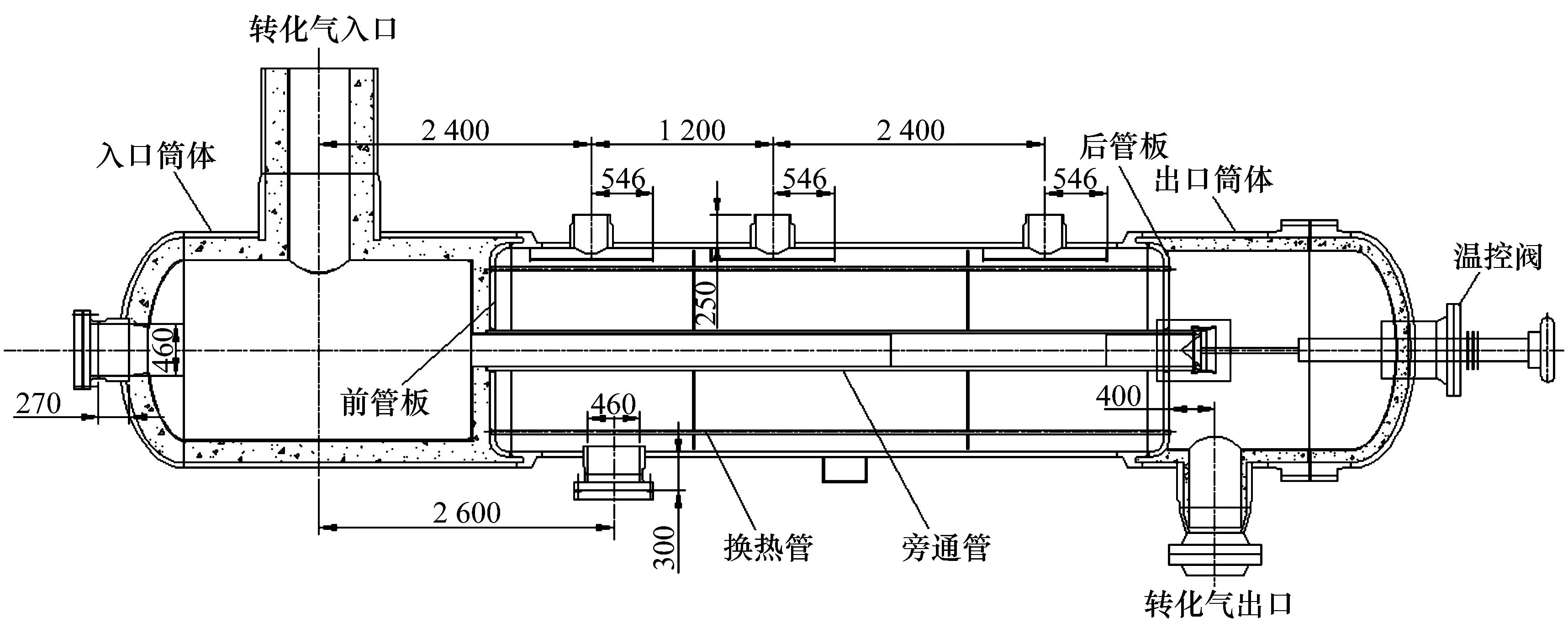

转化气蒸汽发生器是制氢装置的关键设备之一,它的状况直接影响到装置的正常运行[1]。某厂制氢装置开工过程中,转化气余热锅炉经过了8 d的烘炉阶段,烘炉期间管程介质入口最高温度为488.6 ℃,最高压力2.97 MPa;壳程介质最高温度268.3 ℃,最高压力1.23 MPa。在检查过程中,发现余热锅炉高温端管束处出现大量泄漏,衬里有部分粉化、破碎现象。拆除衬板、衬里,对进口端管板管头进行渗透探伤(PT),检测出75处裂纹,进行水压试验又发现4处泄漏点,合计发现79处管板角焊缝裂纹。管板角焊缝裂纹外观见图1,管板角焊缝裂纹分布情况见图2。裂纹的形貌为管头径向开裂,并向钢管的轴向延伸,管板管孔处沿坡口的径向放射状裂纹,长度8~14 mm。

图1 管板角焊缝裂纹外观

2 余热锅炉的结构

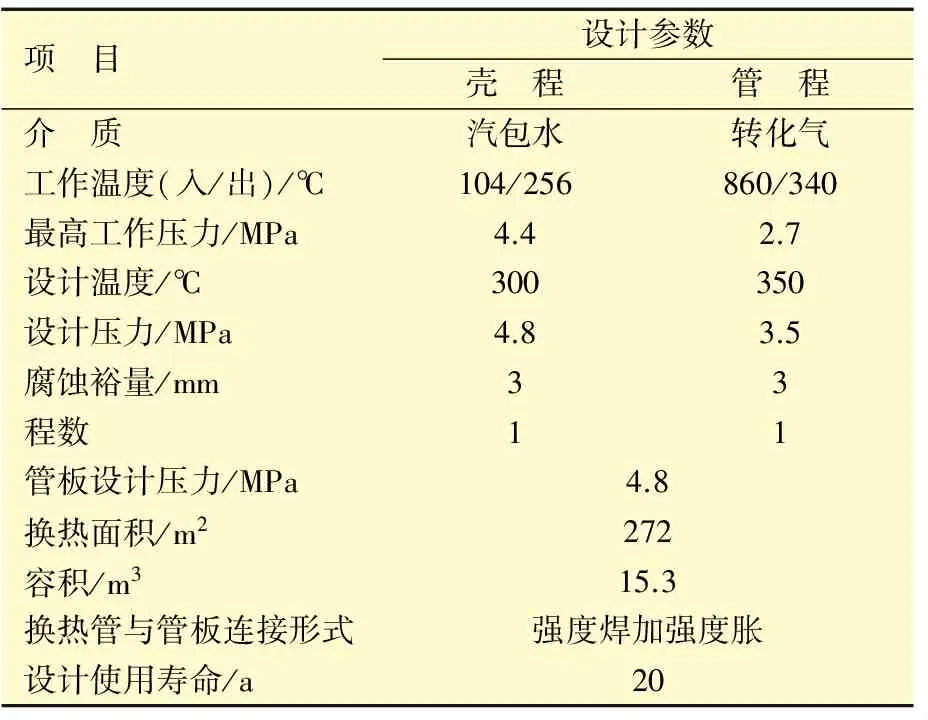

在催化剂作用下,精制后原料气在转化炉管内与蒸汽发生强吸热氢解反应,生成H2,CO,CO2和残余甲烷。离开转化炉管的转化气温度860 ℃、压力2.67 MPa,进入转化气余热锅炉管程,与壳程锅炉给水换热发生3.5 MPa的中压蒸汽,换热后转化气温度为340~360 ℃,进入中温变换反应器。转化气余热锅炉的结构为固定管板式(挠性设计),结构简图见图3。

图2 角焊缝裂纹分布

该转化气余热锅炉属于Ⅱ类压力容器,壳程壳体材质15CrMoR;挠性管板材质15CrMoR,厚度48 mm,管板直径1 800 mm;换热管材质15CrMo,尺寸为φ38 mm×4.5 mm×6 000 mm,合计498根。设计参数见表1。

图3 余热锅炉的结构

表1 余热锅炉设计参数

3 故障原因分析

3.1 管板结构

据统计,国内目前使用的转化气余热锅炉管板厚度大多为30 mm左右,该设备管板直径1 800 mm、厚度为48 mm,厚度大的管板在操作中会产生巨大的热应力[2]。因为在操作温度下,管板两面受热不同,因而产生温度差,这种温差随着厚度增加相应增大。巨大的热应力也是管束角焊缝裂纹的诱因之一。

建议余热锅炉采用厚度30 mm左右的薄管板结构,满足强度和刚度要求,具有良好的导热性能和挠性。

3.2 管束与管板连接形式

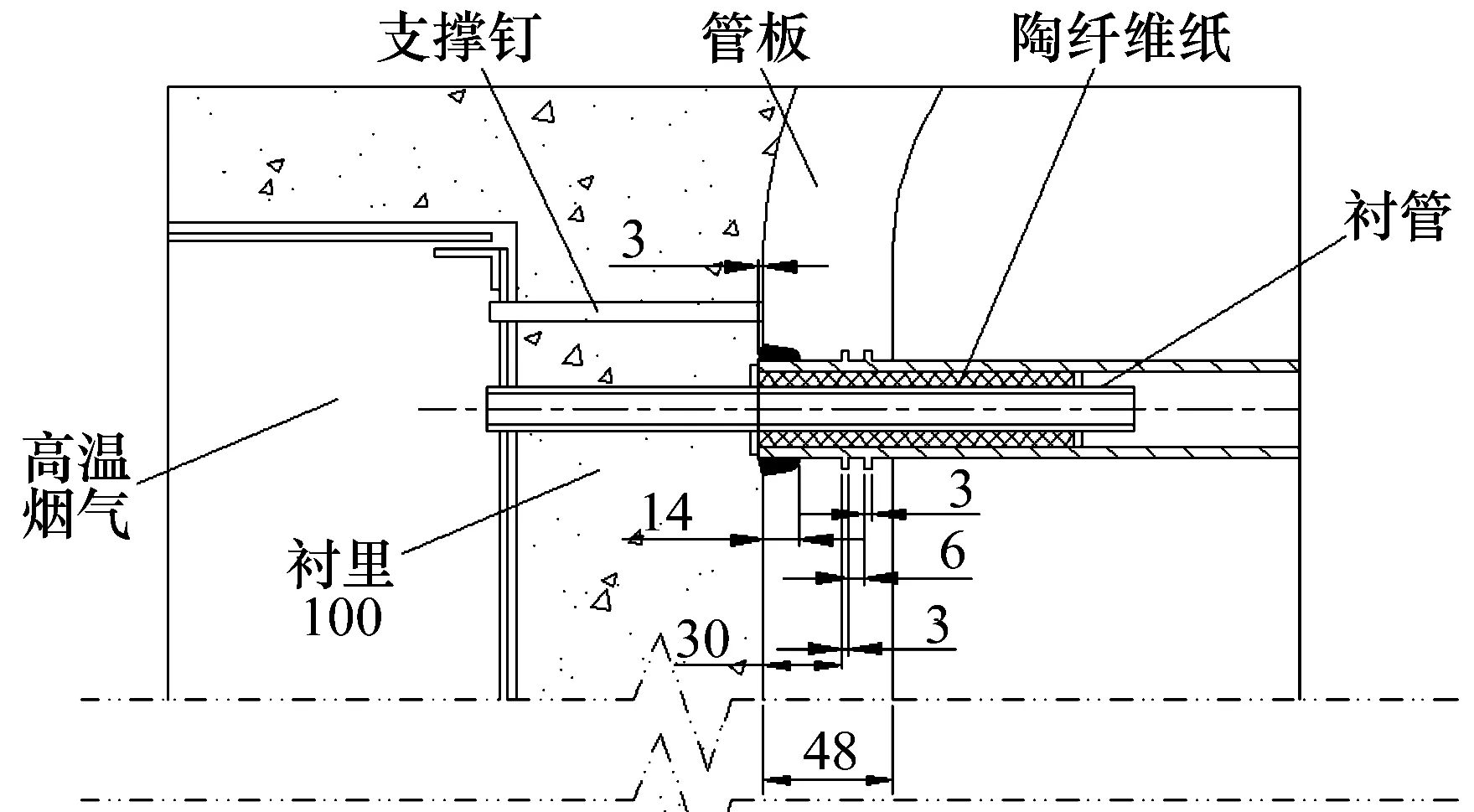

该设备管束与管板连接形式采用强度焊加强度胀,见图4。这种结构形式使焊缝处于高温区,受衬里和衬管施工质量的影响,容易受到热冲击而产生裂纹。建议余热锅炉管束与管板连接采用深孔焊,焊缝距管板端面距离最小为30 mm,这种结构将焊缝置于低温区,避免焊缝受到热冲击。

图4 管束与管板连接形式

3.3 衬里与衬管的热膨胀

该设备衬里采用Al2O3浇注料,衬管采用Incoloy800H,两种材料的线膨胀系数相差很大。由于线膨胀量不同,长期受热时容易产生裂纹,导致局部高温。因此,建议余热锅炉衬管采用陶瓷套管结构。

3.4 衬里材料及施工

该设备入口筒体内衬采用Al2O3浇注料,筒体处150 mm,管板处为150 mm。检查发现管板处部分衬里已经粉化、脱落,部分裂纹宽度2~3 mm,衬里与衬管间存在约1 mm间隙。说明该衬里与衬管线膨胀量不一致,导致衬管与衬里之间形成裂纹。

设计要求温度(500±20)℃时衬里导热系数不大于0.35 W/(m·K),而很多衬里厂家的衬里导热系数(800 ℃)不大于0.8 W/(m·K),达不到设计要求。因此,管板处衬里计算应采用衬里厂家的数据进行校核。

衬里施工在制造厂家完成。在衬里施工期间,如果处理仓促或手段不足,容易在衬里层和设备本体之间形成缝隙;衬管在衬里施工过程中容易偏移,导致衬管和换热管不同心或相碰,为安全生产留下隐患。因此,应加强衬里施工质量控制,衬管陶纤维纸施工是设备制造的重点控制点。

另外,该设备衬里施工完后,未在厂家进行350 ℃预烘干,衬里中水分未有效去除。设备运到现场后,又经历一个寒冬(当地最低温度-11 ℃),衬里冻结是衬里部分粉化的主要原因。

4 设备修复

考虑到该设备的采购周期在5个月以上,采购新设备将对生产造成严重影响,决定按原制造方案进行修复处理。考虑到工期,修复方案为管板修复利用,换热管全部更换,以下是几个关键控制点。

(1)铬钼钢焊接预热温度大于150 ℃。用石棉毡将换热管孔堵上,减少热量流失;20 min测温一次,控制预热温度大于150 ℃。

(2)采用角向修磨方式清除前管板发现的裂纹,补焊并进行消氢热处理。

(3)筒体坡口补焊,要求层间温度为150~300 ℃。

(4)壳体整体热处理。

(5)设备整体进行水压试验。

(6)管板衬里重新浇铸,加强衬里施工和衬管陶纤维纸施工质量的检查,消除周边缝隙。

(7)衬里在制造厂家进行350 ℃预烘干。

5 结束语

该设备经过修复处理后进行气密性检验,合格后投入运行。设备在投用初期采用降压措施,减小管壳程的压力差,改善管板的操作环境。目前,修复后的设备投用7个月,运行正常。

(1)修复后的设备运行情况说明,修复方案和焊接工艺合理、可行。焊前预热、焊后消氢处理,可以有效地消除工件上的氢,防止在打磨及焊接过程中产生裂纹。

(2)余热锅炉应采用厚度30 mm左右的薄管板结构,既满足强度和刚度的要求,又具有良好的导热性能和挠性。

(3)余热锅炉管束与管板连接形式应采用深孔焊,焊缝距管板端面距离最小为30 mm。

(4)余热锅炉衬管宜采用陶瓷套管结构。

(5)管板处衬里计算应采用衬里厂家数据进行校核。

(6)应加强衬里施工质量和预烘干质量检查及控制。

[1] 王树德,张绍良.制氢装置转化气蒸汽发生器存在问题及分析[J].石油炼制与化工,2005,36(8):27-30.

[2] 黎延新.椭圆管板废热锅炉的结构、强度与使用[J].化工炼油机械通讯,1975(1):8-37.

(编辑 王维宗)

Fault Analysis and Treatment on Tube Plate Angle Weld Crack of Conversion Gas Waste Heat Boiler

JiangHongwei,YuanYaoru

(CNOOCTaizhouPetrochemicalCo.,Ltd.,Taizhou225321,China)

The situation of tube plate angle weld crack of conversion gas waste heat boiler was introduced. Combined with working conditions, causes of the failure were analyzed from the aspects of tube plate structure, connection mode between tube and tube plate, lining and construction. The results showed that factors such as equipment manufacturing process and lining material construction were the main reasons for weld crack. Some targeted repair plans were adopted and achieved the desired effects, such as preheating before welding and dehydrogenation treatment. Meanwhile, reasonable suggestions on similar equipment design and manufacturing process have been provided.

conversion gas waste heat boiler, fillet weld seam, dehydrogenation treatment

2016-12-25;修改稿收到日期:2017-03-04。

江红伟(1977—),本科,高级工程师,长期从事石油化工设备技术管理工作。E-mail:836701869@qq.com