铝合金支架断裂原因分析

王 宣

(中国空空导弹研究院,河南 洛阳 471009)

铝合金支架断裂原因分析

王 宣

(中国空空导弹研究院,河南 洛阳 471009)

某设备支架零件在试验过程中发生断裂,支架材料为T6态ZL114A铸造铝合金。对断裂的支架零件进行了宏观分析、化学成分分析、硬度测试、断口及金相分析,结果表明,断裂零件由于内部存在较多疏松缺陷、杂质元素Fe含量超标导致金相组织中出现大量针状分布的脆性第二相,最终造成材料的韧性和塑性下降,在试验过程中由于外力作用一次性断裂。对该零件断裂失效提出了改进措施。

ZL114A铝合金 疏松缺陷 脆性第二相 一次性断裂 失效分析

中航工业某研究所的铝合金支架零件在试验过程中发生断裂,零件所用材料为T6态ZL114A铸造铝合金。

对发生断裂支架零件的断口进行了各种试验分析。

1 综合分析

1.1 断口分析

1.1.1 宏观分析

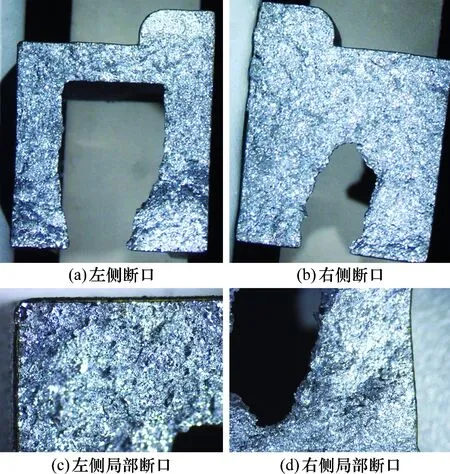

使用体视镜对断裂零件的断口进行宏观观察。断裂支架左右两侧断口的宏观形貌见图1(a)和图1(b)。可以看出,两侧断口均未发现明显的塑性变形,断口凹凸不平,存在许多光亮的小刻面。将两侧断口进一步放大观察,见图1(c)和图1(d),可以看到部分暗灰色的疏松区域,在该区域内可观察到部分黑色针孔。

1.1.2 微观分析

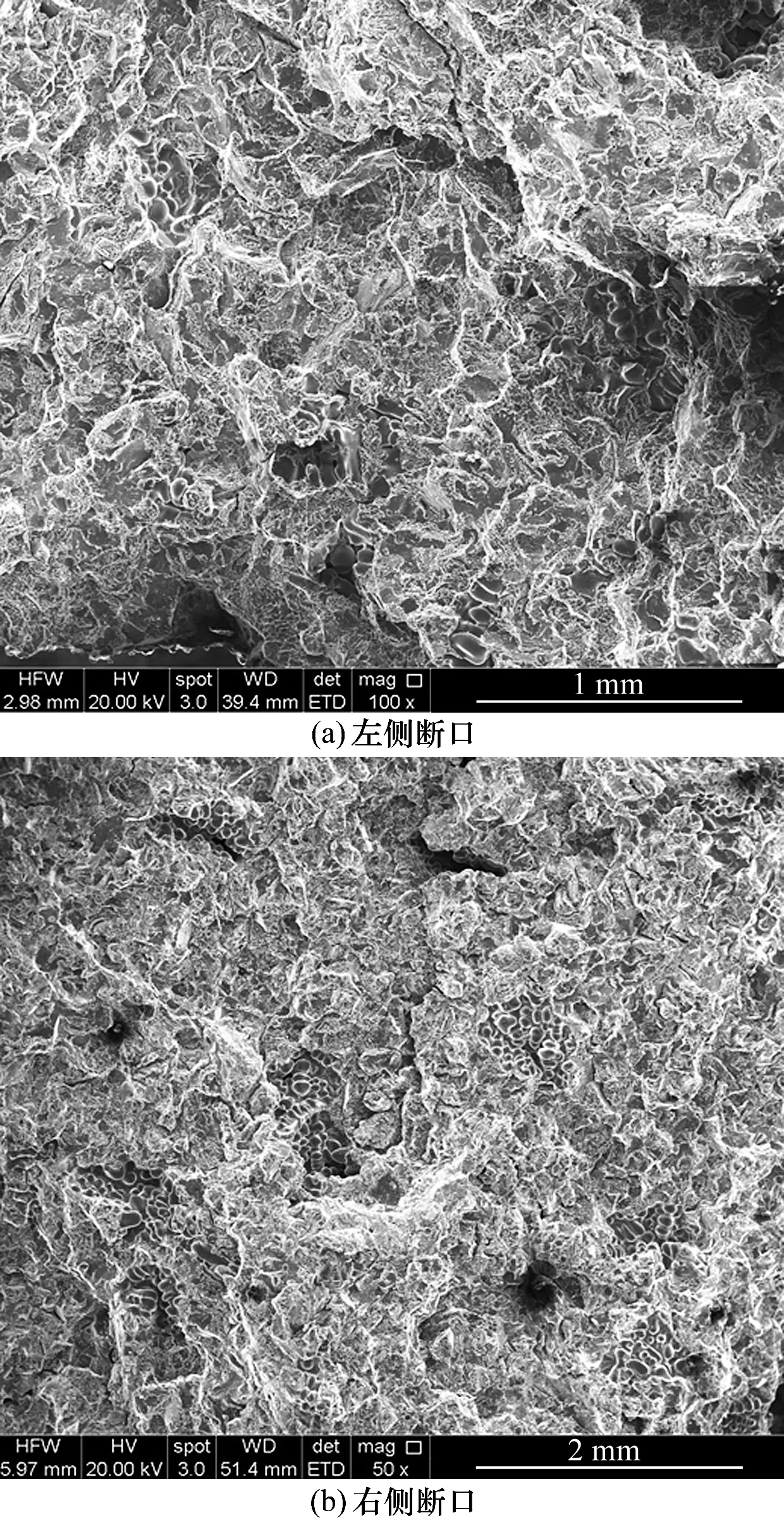

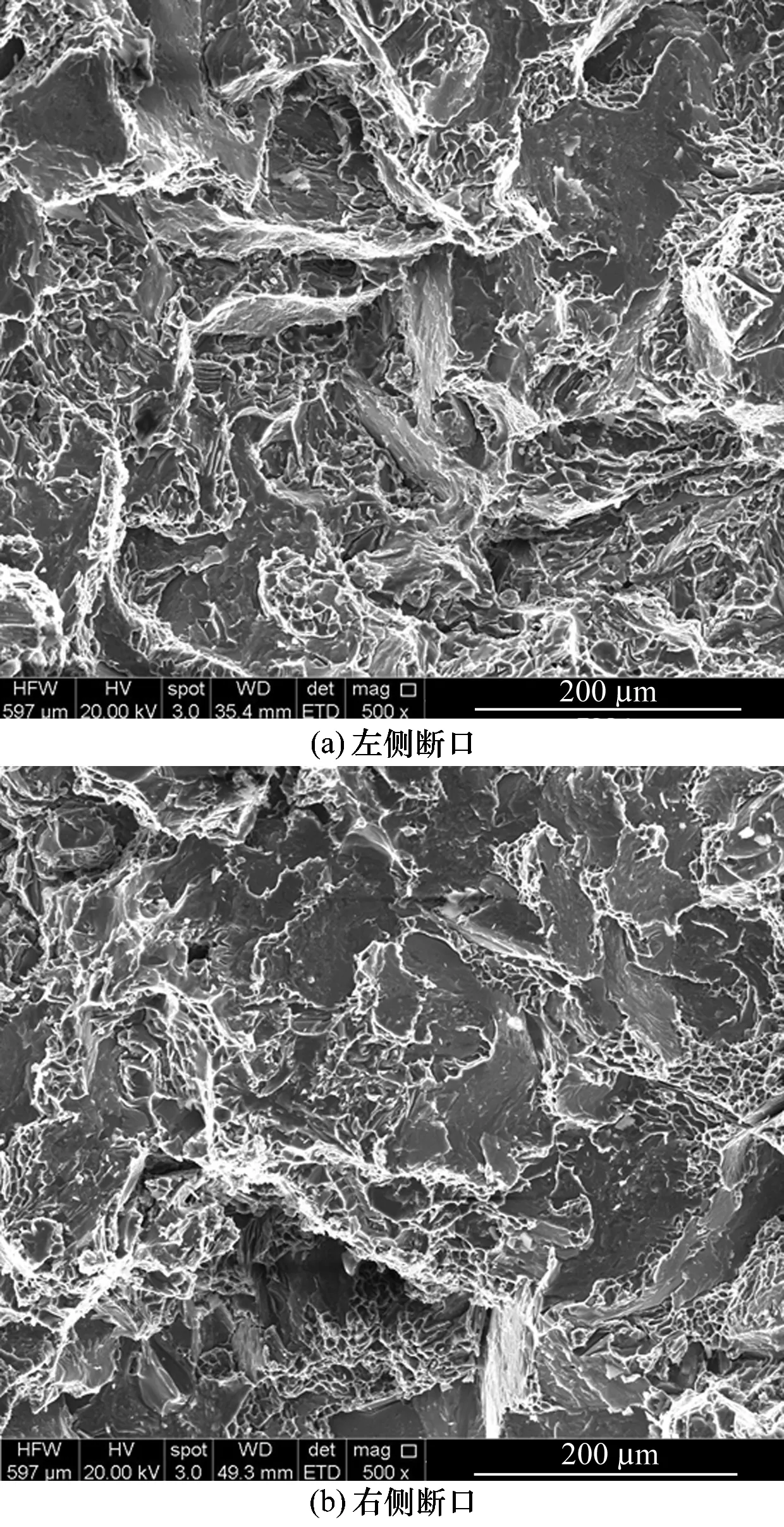

通过扫描电子显微镜对断裂支架的断口形貌进行微观观察,断口表面存在大量铸造疏松缺陷(见图2)。将缺陷进一步放大,该处孔隙较大,呈黑色空穴状,与基体产生极大的反差,可以看到铝合金凝固时形成的枝晶立体形貌(见图3)。整个断面微观形貌呈解理+部分韧窝的混合断裂特征(见图4),平坦的解理面台阶在宏观断口上表现为光亮的小刻面。

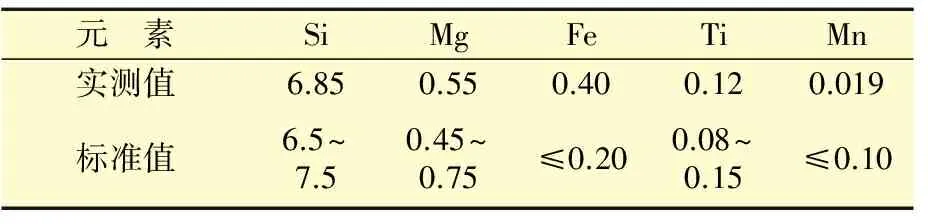

1.2 化学成分分析

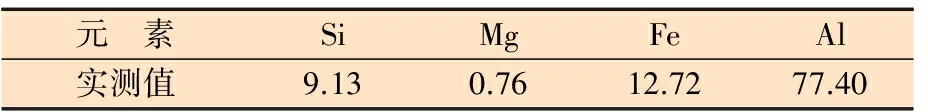

在断裂支架的断口附近取样,使用荧光光谱

分析仪进行化学成分分析,分析结果见表1。断裂支架的化学成分不符合HB 962—2001《铸造铝合金》中ZL114A的化学成分要求,Fe含量严重超标。

图1 支架零件断口宏观形貌

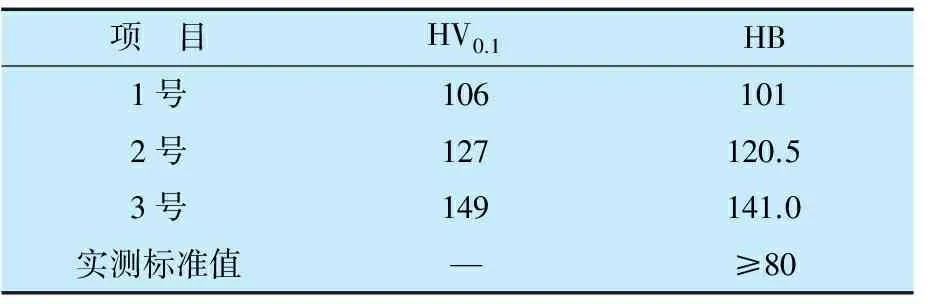

1.3 硬度测试

在断裂支架的断口附近取样进行显微维氏硬度测试,再转换为布氏硬度,测试结果符合HB 962—2001《铸造铝合金》中ZL114A材料T6态要求,如表2所示。

图2 支架零件断口微观形貌

图4 解理+韧窝断裂形貌特征

w,%

表2 硬度测试结果

1.4 金相组织分析

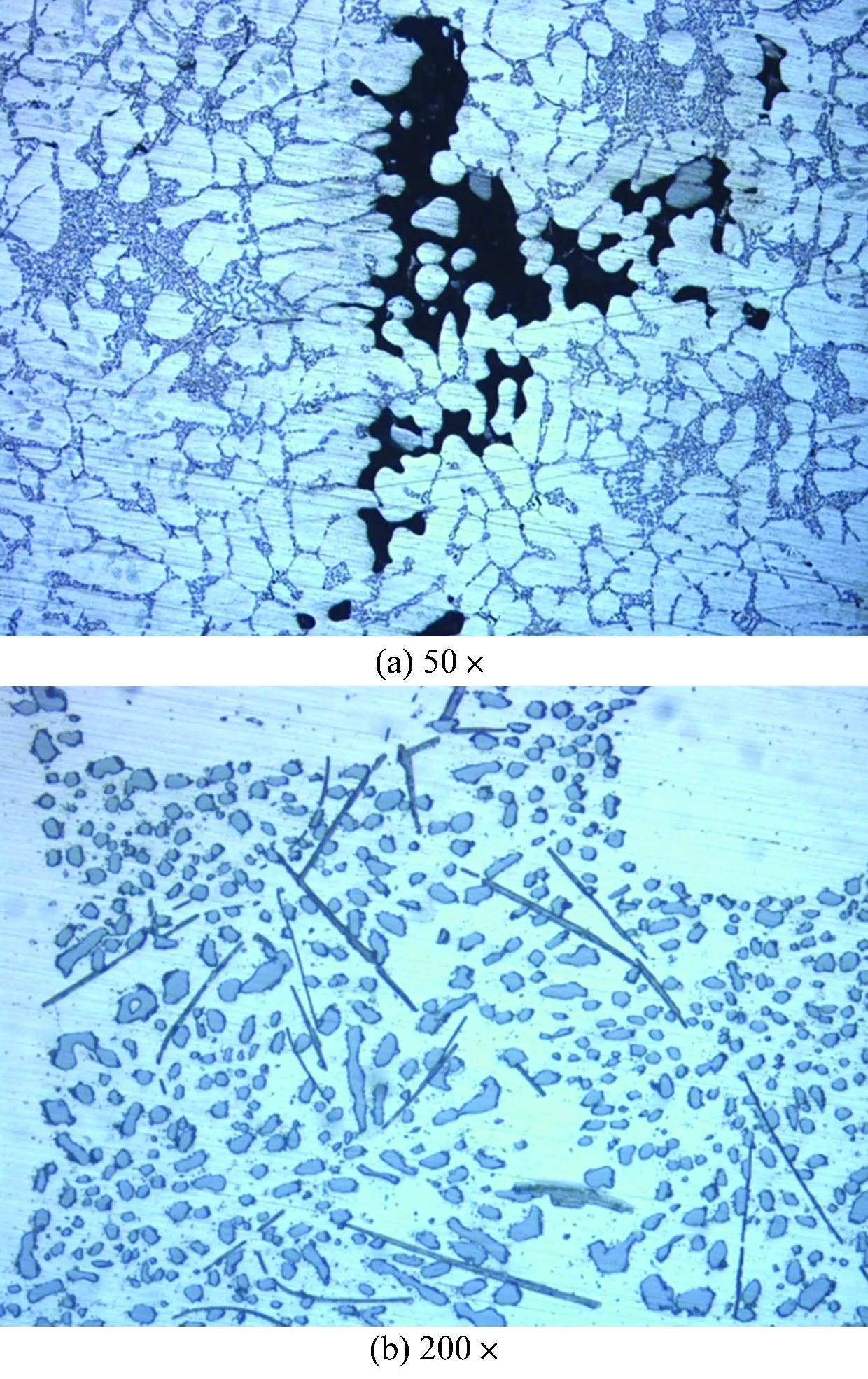

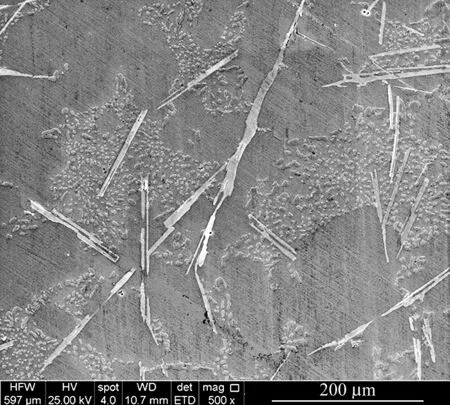

在断口背面取样,经研磨、抛光、浸蚀后,对金相组织进行观察,其形态见图5(a)。断裂支架的金相组织中可观察到粗大枝晶状的α(Al)固溶体,灰色共晶硅聚集成网状分布,黑色不规则的沿晶孔洞为铸造缺陷。同时发现合金中存在大量灰色宽针状第二相,见图5(b)。宽针状第二相在扫描电子显微镜下的形态见图6,第二相呈灰白色,形态粗大,部分贯穿于枝晶间。

图5 断裂支架金相组织

图6 针状第二相组织

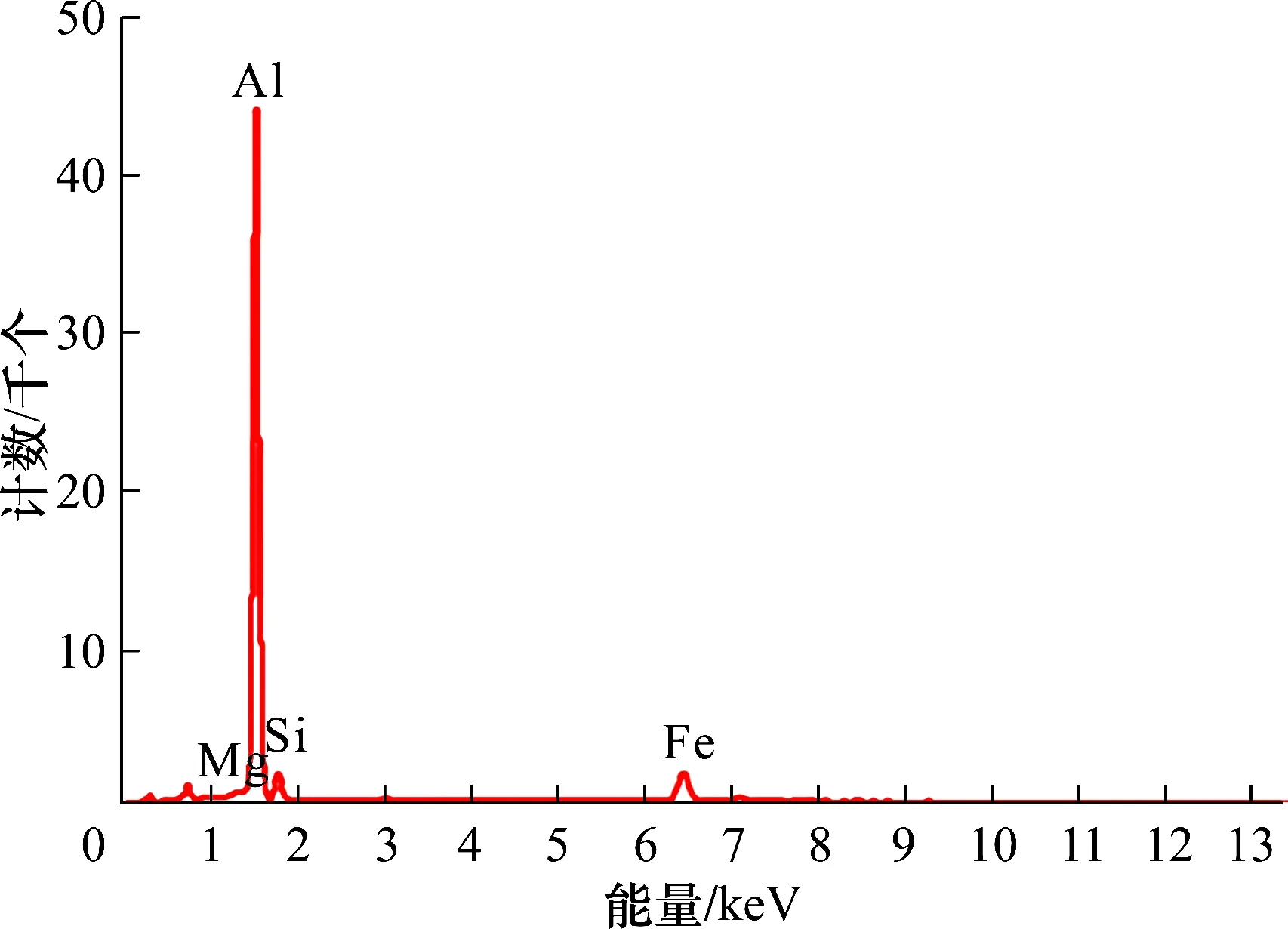

针状第二相的能谱分析见图7,结果见3。由表3表明该相为一种富Fe化合物相。

图7 针状第二相能谱分析结果

w,%

2 分析与讨论

由以上理化分析结果可知,断裂支架的硬度符合相关标准对ZL114A 材料T6态要求,但是其化学成分不合格,Fe含量超标严重。宏观上断口未发现塑性变形,微观呈解理+部分韧窝的混合断裂形貌,为脆性断裂特征,断口上存在大量的铸造疏松缺陷,断口附近金相组织中含有较多粗针状富Fe的化合物相。下面针对故障零件中存在的缺陷及其对零件性能的影响做简单分析。

故障件的金相组织中存在大量宽针状的富Fe化合物相,由于Fe杂质元素含量过高,合金中的Fe元素过饱和后形成富Fe第二相析出,是一种化合物相,脆性大,对合金材料的塑性变形将会产生不利影响。尤其是粗针状第二相,随着Fe含量的增加,脆性针状富Fe相显著长大,以粗大的形态穿过晶粒,在材料变形过程中易形成裂纹源,严重降低力学性能,大大增加了材料脆性[1]。故障件支架断口宏观上无塑性变形,微观呈解理+部分韧窝的混合断裂特征,符合典型的脆性断裂特征。支架用材料为ZL114A,材料本身较脆,其合金组织中存在的大量宽针状脆性第二相及疏松缺陷则进一步降低了材料的塑性。

故障件中发现的疏松缺陷是铸件和铸锭中所出现的材料组织不致密现象,疏松是金属液体凝固结晶过程中形成的缺陷[2]。合金液态收缩大于固态收缩、凝固期过长及气体含量过多等,都易在合金内部形成疏松缺陷。铸件在凝固后期,由于温度梯度小,其最后凝固部分的残留液体金属几乎同时凝固和结晶。随着晶粒长大,新晶粒仍不断形成的过程,最后凝固部分会有许多结晶后晶粒与残留的液体金属完全隔离。由于液体金属黏度很大,外界金属液体很难经过细小通道补充,因此,这些被晶粒隔离的液体金属几乎处于孤立状态,进一步凝固时形成许多细小的孔洞,形成疏松[3]。疏松缺陷的存在,割裂了晶粒间的联系,破坏了材料的连续性,促进微裂纹快速扩展,将大大降低材料的强度。由于铝合金中的疏松缺陷是在铝液凝固结晶过程中形成的缺陷,因此它和铸造工艺有密切联系的。

综合以上结果可以判断,支架零件是由于Fe杂质含量超标形成粗针状富Fe第二相,且合金中存在大量的铸造疏松缺陷,导致材料的强度和塑性降低,从而在使用过程中发生过载断裂。

3 结论与建议

断裂支架由于内部存在较多疏松,组织中存在针状分布的富Fe第二相,导致材料强度下降、脆性增大,从而在使用过程中发生一次性过载断裂。

建议严格控制合金成分,调整铸造工艺,减少铸造疏松缺陷的数量、避免出现粗大的脆性第二相,以优化支架材料的力学性能。

[1] 丁惠麟,辛智华.实用铝、铜及其合金金相热处理和失效分析[M].北京:机械工业出版社,2008:51-64.

[2] 《辅机零件失效及缺陷分析》编写组.辅机零件失效及缺陷分析[M].北京:《航空与航天》编辑部,1985:155-157.

[3] 陆慧.铝合金轮毂断裂分析[J].理化检验:物理分册,2013,49(增刊2):238-240.

(编辑 王菁辉)

Failure Cause Analysis of Aluminium Alloy Trestle

WangXuan

(ChinaAirborneMissileAcademy,Luoyang471009,China)

The material of cracked trestle in the test was ZL114A casting aluminum alloy in T6 state. The trestle was analyzed by means of macro analysis, chemical composition analysis, hardness analysis, SEM observation and metallographic examination. The results showed that many internal loose defects were found in cracked components, and lots of needle-like brittle second phase distributed in metallurgical structure because of excessive iron impurity, which resulted in reduction of material strength and plasticity, and one-off fracture under external force. Several measures were put forward to prevent such failure.

ZL114A aluminum alloy, loose defect, brittle second phase, one-off fracture, failure analysis

2017-02-28;修改稿收到日期:2017-03-21。

王宣,工程师,主要从事物理冶金理化分析及金属构件失效分析工作。E-mail:racxuan@qq.com