共价键化合物陶瓷结合剂对干切削PcBN刀具复合材料的影响

邓 华,潘天浩,张志超,王明智*,邢 英,李 彧,武 迪,赵玉成

(1.晶日金刚石工业有限公司,河北 燕郊 065201;2.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004)

共价键化合物陶瓷结合剂对干切削PcBN刀具复合材料的影响

邓 华1,潘天浩1,张志超2,王明智2*,邢 英1,李 彧1,武 迪2,赵玉成2

(1.晶日金刚石工业有限公司,河北 燕郊 065201;2.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004)

针对传统PcBN刀具材料由于结合剂的原因,存在整体热稳定性、抗磨损性偏低等问题,文章采用非化学计量比TiN0.3、TiN0.3+AlN及cBN表面镀钛等方法,研究了这些方法对结合剂与cBN界面结合的影响,讨论了界面形成的物相对PcBN性能的影响;文中采用SEM对样品的抛光表面和断口进行观察,利用EDS分析界面处的元素分布,利用XRD分析了样品的相组成;采用阿基米德排水法测量样品的密度,维氏硬度计测量样品的维氏硬度。利用高精密数控车床对PcBN刀具的切削性能进行了测试。结果证明:TiN0.3与cBN复合后的界面通过中间相TiB2相结合,AlN的加入促进了TiB2的生成,并改善了TiN0.3与cBN热膨胀系数的失配。cBN表面镀Ti后实现了界面成分的过渡,加入AlN后界面出现了Al元素的聚集。采用TiN0.3作为结合剂主相,在结合相中添加其它强共价键类金属碳化物或氮化物,通过对原料成分与合成条件的控制,烧结后获得了无低熔点或低硬度相致密的PcBN烧结体。PcBN烧结体具有高硬度,高强度,优异的耐高温性和耐磨损性。通过以TiN0.3作为结合剂主相与cBN的结合,成功制备了系列PcBN刀具材料,均被用来对淬火钢等硬质钢进行高速、高精度和高效切削,使以往主要采用磨削加工的难加工材料实现了切削加工。

PcBN;共价键化合物;陶瓷结合剂;界面扩散;干切削

1 前言

PcBN切削刀具最主要的应用领域为加工各种高硬度淬火钢等铁族金属材料(工具钢,模具钢,轴承钢,高速钢,高锰钢和白口铸铁),以及各种难加工材料(表面硬化合金,球墨铸铁)。许多其他应用也被报道在加工科学领域的资料中,比如应用领域较小但是迅速发展的超合金的切削。PcBN的硬态切削技术是指对硬度大于HRC45的淬火钢进行切削加工的工艺。由于cBN具有比金刚石更高的耐热温度,因此PcBN可应用于高速干切削硬质钢材。高速切削过程中刀尖具有较大的切削应力,刀具与工件表面高速摩擦形成的切削热在刀尖部位积累,使得刀尖的温度通常能够达到1000 ℃或更高。刀尖部位的高温足以软化金属,同时cBN的耐高温性能也可以使PcBN保持足够的强度来完成切削。

高硬度难切削材料的加工要求PcBN刀具在高速与高温切削条件下能保持较高的硬度和抗磨损性。通过对TiN1-x与多种难熔金属碳化物与氮化物复合材料的研究,人们制备了适用于高速干切削的PcBN刀具材料。

近年来,切削工具在机械自动化方面取得了显著的进步并得到了广泛的应用,另一方面,切削过程对高效、节能和降低成本方面有着强烈的需求,引导PcBN刀具向着高速切削方向发展[1]。常规以Co、W、Al等做结合剂的PcBN刀具,在普通切削条件下对钢和铸铁的加工表现令人满意,但是当它用于硬度高于50 HRC的淬火钢与合金钢等硬质钢的连续或断续高速切削时,由于高速摩擦导致切削刃处的热量积累,形成通常大于1000 ℃的高温区,连续或间歇的机械载荷在切削刃处造成了极高的压力,PcBN刀具中的结合剂就会在高温下发生软化,因此切削刃处容易形成磨损和变形,切削过程中难以长时间保持加工工件的尺寸精度,刀具在较短的时间内就会达到使用寿命[2-5]。

PcBN刀具对硬质钢的高速干切削过程决定了结合剂需要有足够高的硬度和热稳定性,以及耐磨性来抵抗加工过程中产生的应力冲击、高温和磨损。由于TiN具有高硬度、高熔点、耐磨损性和化学稳定性,使用TiN做结合剂的PcBN刀具大大提高了材料的硬度、高温稳定性和抗磨损性,但同时降低了材料的可烧结性与韧性,TiN结合剂的PcBN刀具需要提高粉体的烧结活性以及适当的平衡韧性和抗磨损性。本研究所制备的PcBN的特点为烧结体内部无低熔点相和低硬度相,因此能够保证材料较高的硬度和热稳定性;TiN0.3与其它化合物复合并形成了不同的韧化机理,作为结合剂后为烧结体提供了一定的韧性;烧结过程中以TiN0.3为结合剂主体的结合剂内部有较强烈的扩散现象与物质交换,因此可以在较低的温度与压力下达到致密化烧结。

2 PcBN的制备过程与分析方法

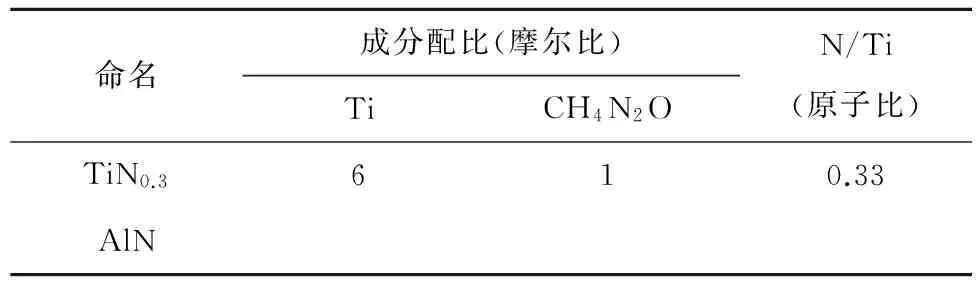

试验中所用的TiN0.3粉体由金属Ti粉(纯度99.5 %,粒度40 μm)与尿素(CH4N2O,分析纯)经MA制得,原料的成分配比列于表1。

表1 MA制备TiN1-x粉体Ti与尿素成分配比Table 1 the composition proportion of Ti and urea when MA is used to prepare TiN1-x powder

TiN0.3由Ti粉与尿素按照6∶1(mol)的比例制备[6];AlN为市购,纯度为98%,余者为Al2O3;cBN为市购,纯度99.9%,粒度1~40 μm;首先将TiN0.3、TiN0.3+AlN及cBN等粉体充分混合并冷压成型。利用六面顶压机对样品进行制备。在压机上先对样品在常温下加压至5 GPa,随后加热到指定的温度,保温后冷却并卸压。

采用SEM对样品的抛光表面和断口进行观察,利用EDS分析界面处的元素分布,利用XRD分析样品的相组成;采用阿基米德排水法测量样品的密度,维氏硬度计测量样品的维氏硬度,载荷1000 g,保载10 s;在高精密数控车床对PcBN刀具的切削性能进行了测试。

3 试验结果及分析

3.1 TiN0.3对cBN界面结合的影响

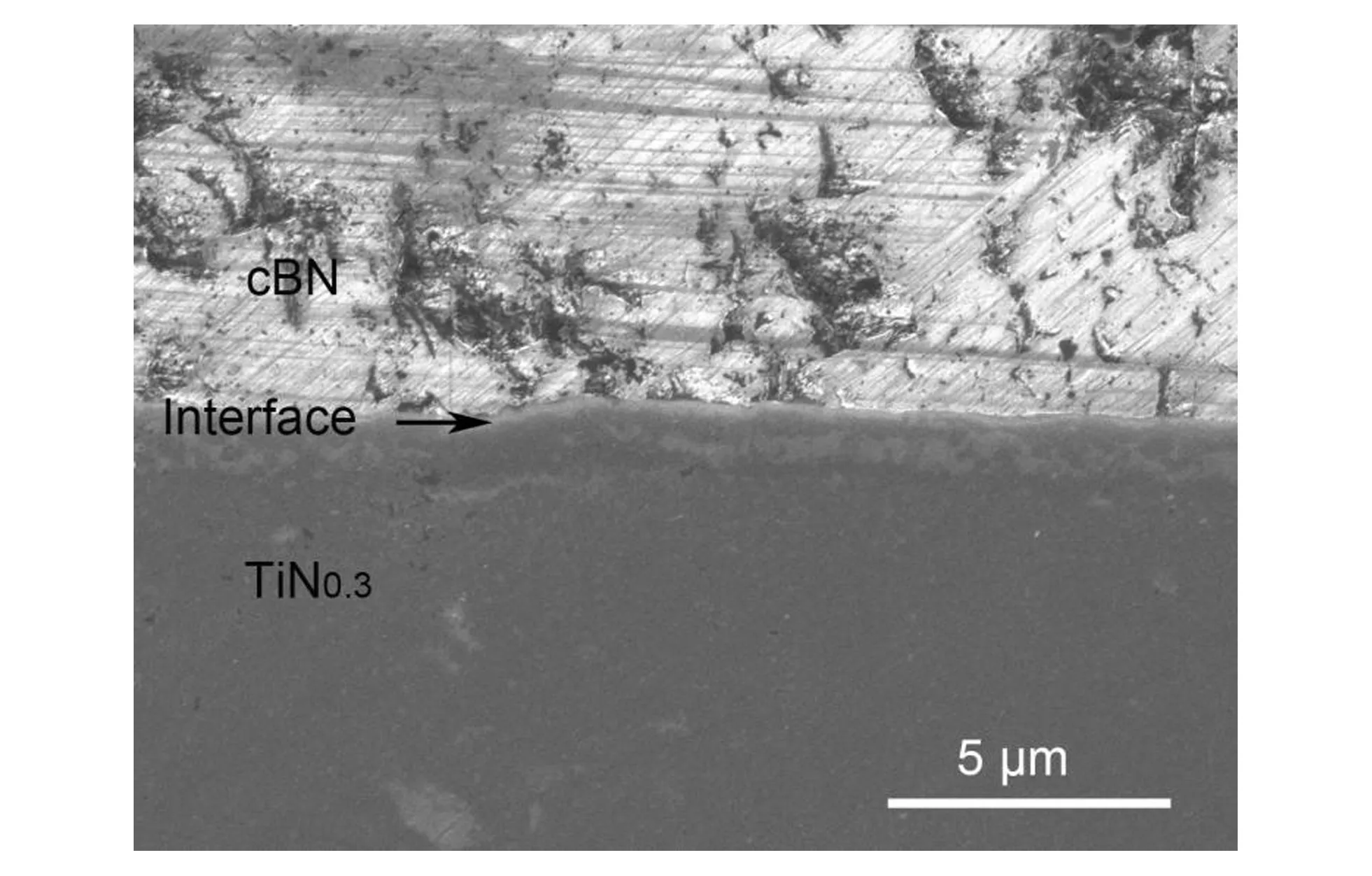

图1为在1500 ℃、5 GPa、10 min烧结条件下得到的TiN0.3与cBN界面结合区域的SEM形貌。在此烧结条件下,TiN0.3与cBN界面结合得严密无缝隙,并且两相界面处生成了大约1 μm厚的反应层,TiN0.3与cBN通过此反应层的中间相实现了两相界面的结合。TiN在高温下与cBN反应并在界面区域生成TiB2,此结果在以往的研究中已经被证实并在文献中被广泛报道[7]。由此推测此反应层内的中间相为TiB2。

图1 TiN0.3/cBN界面结合区域SEM图像Fig.1 SEM image of the TiN0.3/CBN interface

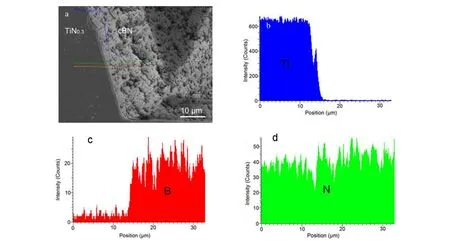

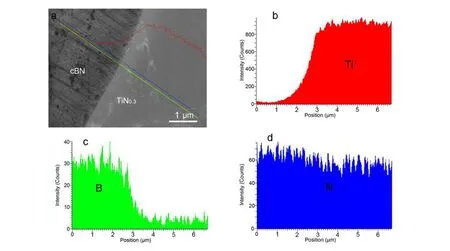

TiB2中间相的生成在界面两侧成分分析中表现为Ti元素含量的起伏,图2为TiN0.3与cBN界面结合区域元素分布的EDS线扫描,图2a为界面反应区域元素分布数据采集所对应的SEM图像,图2b、2c和2d分别为Ti、B和N元素在界面两侧的分布。Ti元素的分布在界面处出现了峰值,Ti元素含量的起伏间接反映出TiB2中间相在界面区域的生成。

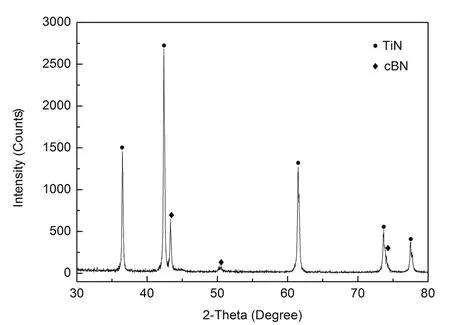

图3为在1500 ℃、5 GPa、10 min条件下TiN0.3与cBN烧结后得到的XRD图谱。由于此界面区域反应的程度较小,反应后界面区域生成的TiB2中间相的量较少,因此样品烧结后的XRD除了TiN与cBN相外,并未检测到TiB2中间相。

TiN与cBN的热膨胀系数相差较大,图4为实测得到的TiN0.3在烧结体室温到1300 ℃下的热膨胀系数。TiN0.3与cBN相比,TiN0.3的热膨胀系数在1300C时达到了10.8×10-6,而cBN的热膨胀系数在1160 ℃时仅为5.8×10-6。

图2 TiN0.3/cBN界面EDS线扫描(a)SEM图像;(b)Ti;(c)B;(d)NFig.2 EDS liner scan of TiN0.3/CBN interface

图3 TiN0.3/cBN烧结体XRD图谱Fig.3 XRD pattern of TiN0.3/CBN sintered compact

图4 TiN0.3热膨胀系数Fig.4 Thermal expansion coefficient of TiN0.3

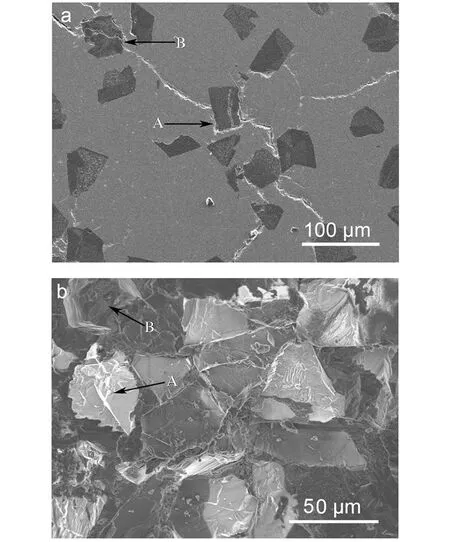

由于热膨胀系数存在较大的差别,导致了TiN0.3与cBN烧结体烧结冷却后由于收缩量的不同,在烧结体内部形成了较大的内应力和裂纹,如图5a所示。裂纹在TiN0.3内部扩展,大多数裂纹在遇到cBN颗粒后沿TiN0.3与cBN界面扩展,如图中A所示。由于TiB2中间相的生成增大了TiN0.3与cBN颗粒的结合强度,少数裂纹在cBN颗粒处形成了cBN的穿晶断裂,如图中B所示。图5b为烧结体断口的SEM形貌,cBN颗粒与TiN0.3的结合强度较高,多数cBN颗粒在样品的断口处呈现穿晶断裂,如图中A所示,较少cBN颗粒沿着与结合剂的结合界面脱落,如图中B所示。

3.2 添加AlN对cBN界面结合的影响

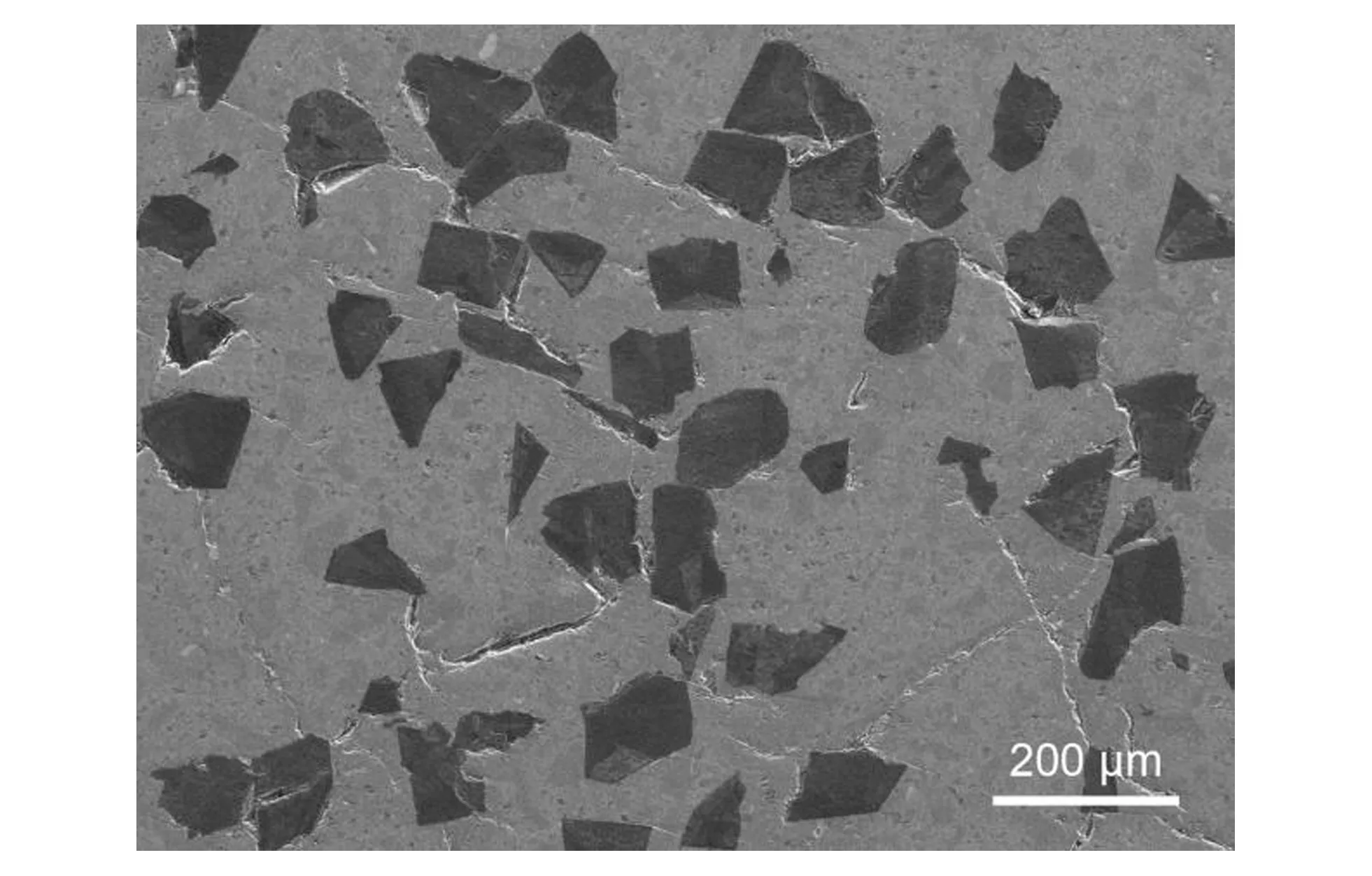

为了改善烧结体的脆性开裂,调节TiN0.3与cBN热膨胀系数的失配,在TiN0.3中加入AlN后在1500 ℃、5 GPa、10 min条件下烧结得到TiN0.3/AlN与cBN烧结体。图6为烧结体的表面SEM形貌,烧结体内部开裂的情况得到了明显的改善,不仅裂纹的长度和数量减小,TiN0.3/AlN与cBN颗粒界面由于裂纹导致的破损情况也得到了明显的改善。

图5 TiN0.3/cBN烧结体SEM图像(a)抛光表面;(b)断口Fig.5 SEM image of TiN0.3/CBN sintered compact

图6 TiN0.3/AlN/cBN烧结体表面SEM图像Fig.6 SEM image of the surface of TiN0.3/AlN/CBN sintered compact

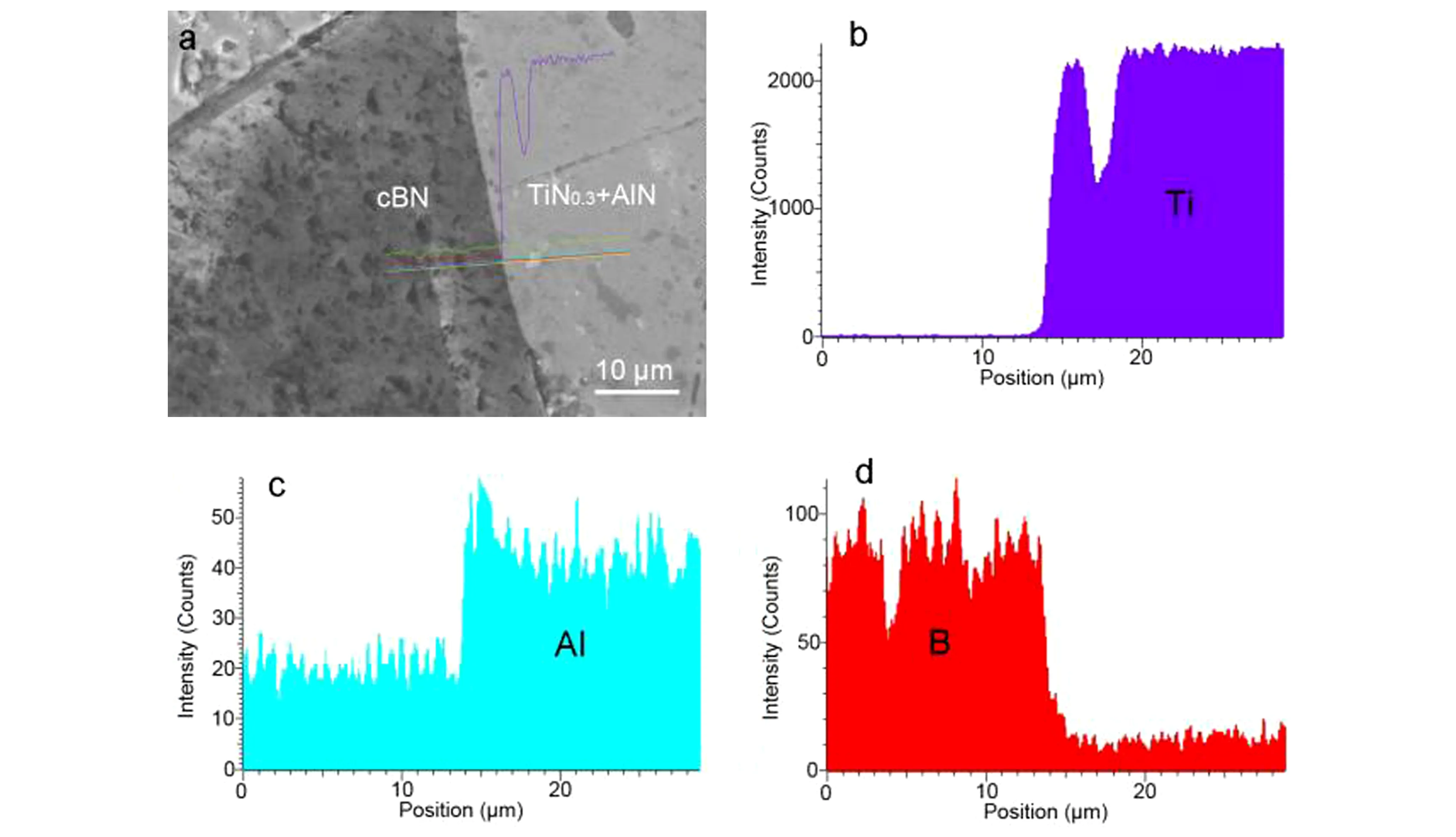

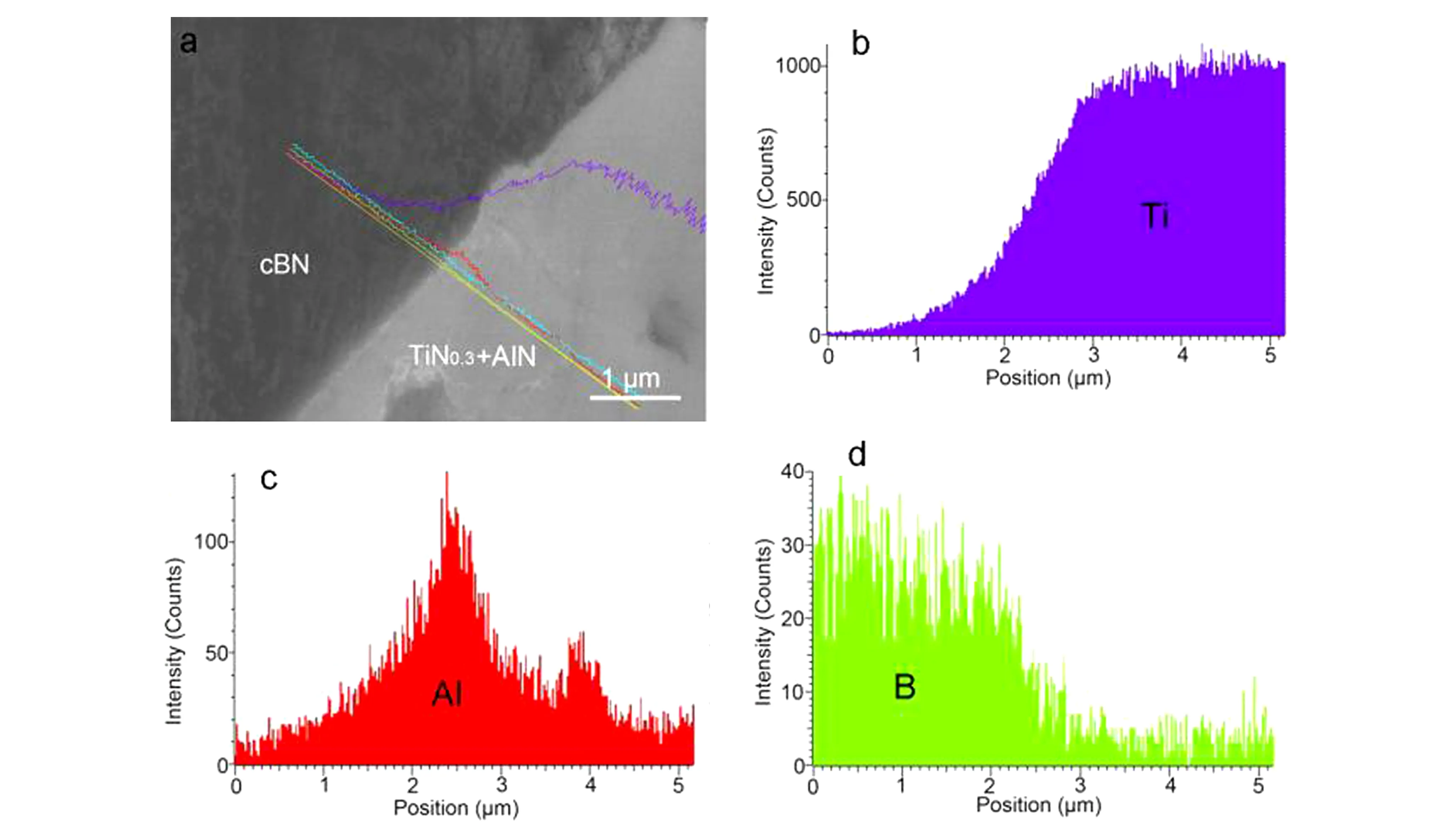

图7为TiN0.3/AlN与cBN界面结合区域元素分布的EDS线扫描,图7a为界面反应区域元素分布数据采集所对应的SEM图像,图7b、7c和7d分别为Ti、Al和B元素在界面两侧的分布。Ti元素的分布在界面处出现了峰值,相比于TiN0.3与cBN界面,Ti元素含量的起伏明显增强,间接反映出更多含量的TiB2中间相在界面区域的生成。Al元素除了在界面的少量聚集之外,更多的Al元素扩散进入到cBN内。Al与cBN在高温高压条件下的研究结果表明[8-9],Al原子扩散进入cBN的表层,置换出其中的B原子,Al原子与N原子结合生成AlN,但是AlN并未沿袭cBN的立方结构,生成亚稳态的面心立方结构的AlN,而是生成了稳定六方结构的AlN。

图7 TiN0.3/AlN与cBN界面EDS线扫描(a)SEM图像;(b)Ti;(c)Al;(d)BFig.7 EDS liner scan of TiN0.3/AlN and CBN interface

本文在TiN0.3与AlN界面区域反应的研究中发现,反应过程中AlN分解并释放出了大量的自由Al原子。Al原子在TiN0.3内部扩散迁移,聚集在cBN的表层并置换出表层的B原子,Al原子与剩余的N原子结合生成AlN,被置换出的B原子在TiN0.3内部沿N空位进行扩散,由于B原子与Ti原子之间具有很高的结合能力,同时由于TiN0.3内的富Ti结构,金属阳离子很容易与B结合生成TiB2。因此,Al原子对B原子的置换导致了界面反应区域更多TiB2的生成,这在EDS线扫描中表现为Ti元素含量起伏的增强。

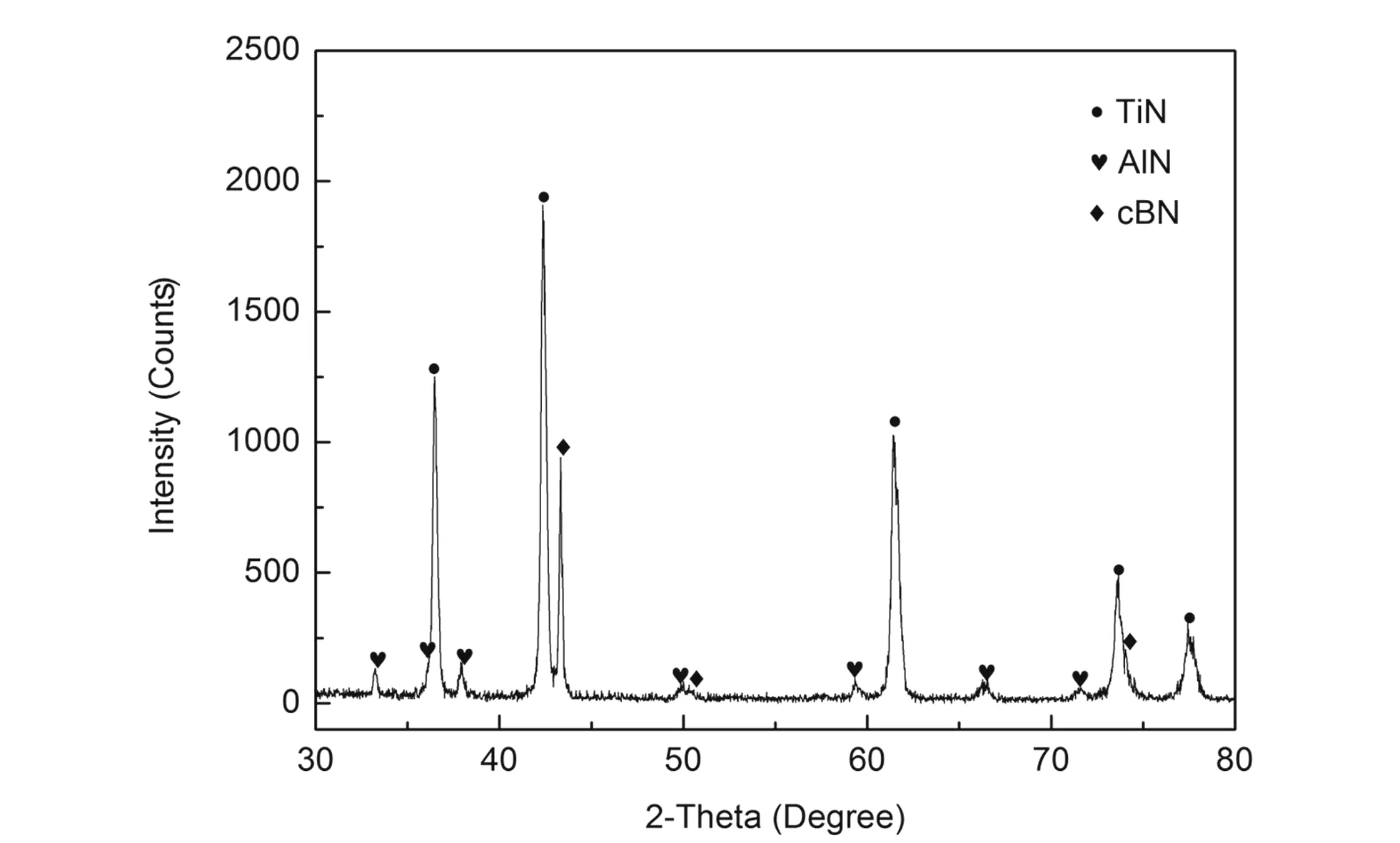

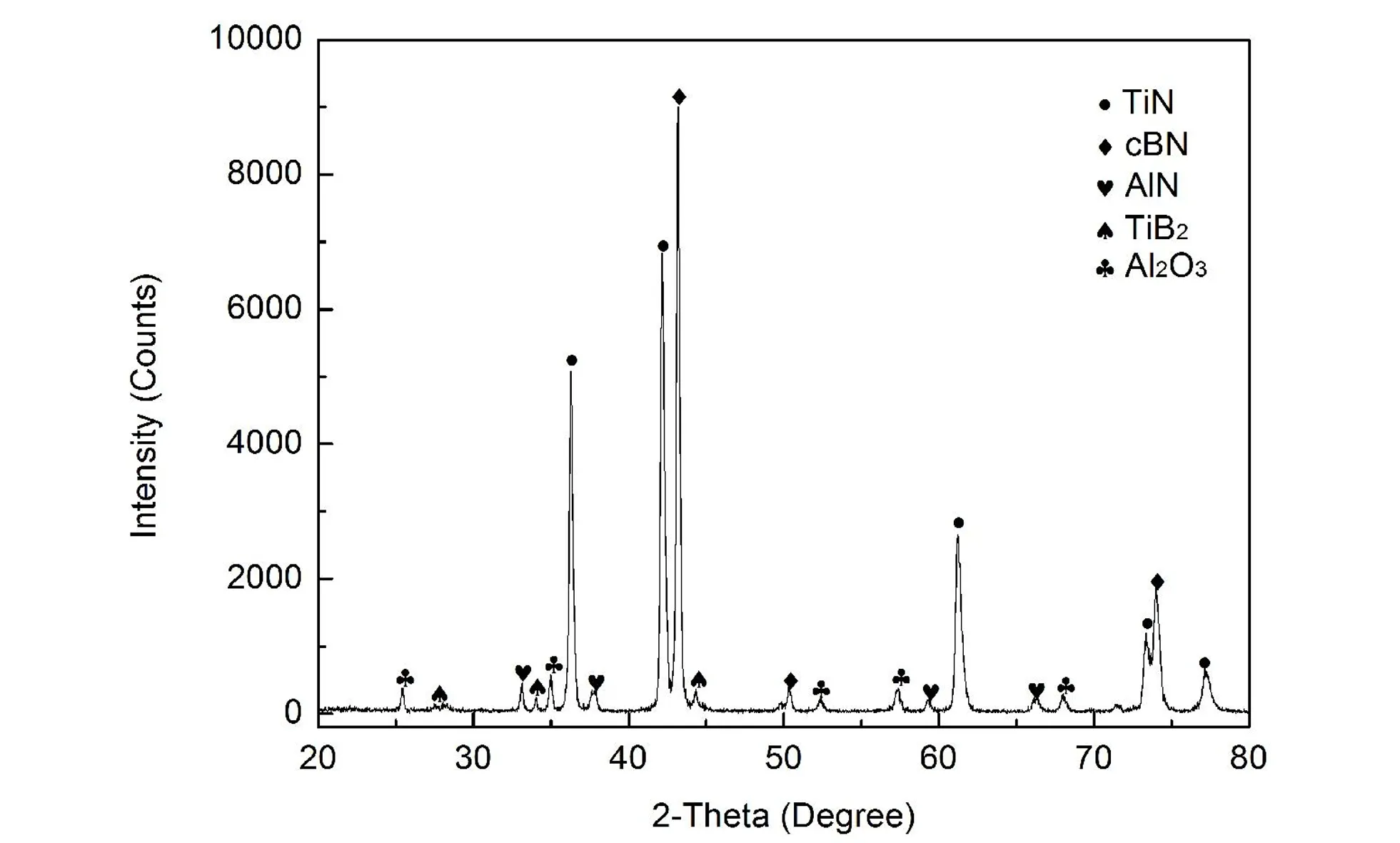

图8为TiN0.3/AlN与cBN烧结后得到的XRD图谱。由于此界面区域反应的程度依然较小,反应后界面区域生成的TiB2中间相的量较少,因此样品烧结后的XRD除了TiN、AlN与cBN相外,并未检测到TiB2中间相。

3.3 cBN表面镀钛对界面结合的影响

为了实现TiN0.3与cBN之间更好的结合,将cBN颗粒表面进行了镀Ti处理。镀覆过后cBN颗粒的表面形成了cBN-TiB2-TiN-Ti的过渡结构[10],此结构的形成对TiN0.3与cBN之间的结合具有促进作用。图9为TiN0.3与镀Ti后cBN界面结合区域元素分布的EDS线扫描,图9a为界面反应区域元素分布数据采集所对应的SEM图像,图9b、9c和9d分别为Ti、B和N元素在界面两侧的分布。Ti元素的分布在界面处出现了较宽范围的过渡,并形成了均匀变化的Ti元素的浓度梯度分布,Ti元素过渡层的厚度大约为2μm。过渡层的变厚说明了界面处的元素交换程度增强,更好地实现了界面处成分的过渡,这种变化不仅能增强界面的结合强度,还缓和了界面处由于热膨胀系数的失配导致的内应力集中和界面的开裂。

图8 TiN0.3/AlN/cBN烧结体XRD图谱Fig.8 XRD pattern of TiN0.3/AlN/CBN sintered compact

图9 TiN0.3/镀TicBN界面EDS线扫描(a)SEM图像;(b)Ti;(c)B;(d)NFig.9 EDS liner scan of TiN0.3/Ti coated CBN interface

图10 TiN0.3/AlN与镀TicBN界面EDS线扫描(a)SEM图像;(b)Ti;(c)Al;(d)BFig.10 EDS liner scan of TiN0.3/AlN and Ti coated cBN interface

图10为TiN0.3/AlN与镀Ti后cBN界面结合区域元素分布的EDS线扫描,图10a为界面反应区域元素分布数据采集所对应的SEM图像,图10b、10c和10d分别为Ti、Al和B元素在界面两侧的分布。除了Ti元素的分布在界面处出现了较宽范围的过渡外,Al元素在TiN0.3/AlN与cBN的界面形成了聚集区域。这种界面特点形成的原因为:Al原子扩散到cBN表层与B原子进行置换时受到了镀层的阻碍,TiB2过渡层形成了Al原子扩散进入cBN内的屏障。因此,cBN的表层出现了Al元素聚集区域。Al元素在cBN表层的聚集会对界面结合强度产生影响。

3.4 TiN0.3对PcBN致密化烧结的影响

固相烧结与液相烧结过程相比,由于固态物质在高温下的扩散传质能力远低于液相,因此材料的固相烧结较难实现快速致密化并达到较高的致密度。对于过渡金属碳化物与氮化物强共价键材料,由于此类材料具有高熔点和低自扩散系数,固相烧结较难达到较高的致密度。因此,研究PcBN烧结体致密化过程对于高性能PcBN的制备具有重要的指导意义。

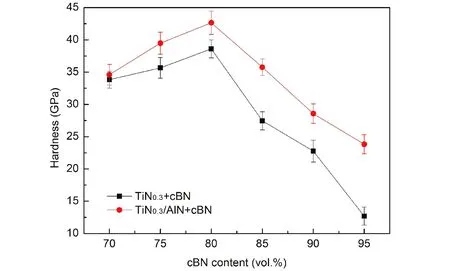

图11为使用10μm单一粒度的cBN颗粒,cBN含量为70~95 vol.%时,1500 ℃、5 GPa、10 min烧结条件下的PcBN烧结体的维氏硬度随cBN含量的变化。PcBN烧结体采用了TiN0.3与TiN0.3/AlN两种结合剂,图中显示出两种烧结体在cBN含量为80 vol.%以下时维氏硬度随cBN含量增加而升高,并在cBN含量为80 vol.%时分别达到了最大值38.6 GPa和42.6 GPa,但当cBN含量高于80 vol.%时,两种烧结体的维氏硬度随cBN含量增加而降低。

图11 PcBN维氏硬度随cBN含量变化曲线(cBN粒度10μm)Fig.11 the changing curve of PcBN Vickers hardness with different cBN contents (cBN particle size: 10μm)

维氏硬度随cBN含量增加而升高的原因可解释为:在烧结体具有较高的致密度前提下,烧结体的硬度随硬质相含量的增加而升高。维氏硬度随cBN含量增加而降低的原因可解释为:当cBN含量高于80 vol.%时,单一粒度的cBN颗粒容易在烧结体内部形成孔洞,使得烧结体的内部结构变得疏松,这种情况在更高cBN含量时表现得尤为严重,因此导致了烧结体硬度的下降。

图12为两种烧结体的密度随cBN含量的变化曲线。当cBN含量低于80 vol.%时,烧结体的实测密度与理论密度值相差较小并且具有较高程度的吻合。当cBN含量高于80 vol.%时,烧结体的实测密度低于理论密度值,并且cBN含量越高实测密度与理论密度值相差越大。对于TiN0.3/AlN结合剂PcBN烧结体的密度需要做出说明的是,烧结后PcBN烧结体内部有不同程度的相变,如图13所示,XRD图谱显示除了初始成分TiN0.3、AlN和cBN外,由反应产生的新相TiB2和Al2O3也同时存在,这些新相的生成偏离了原始材料的成分配比,因此导致烧结体实测密度高于理论密度。

图12 PcBN密度随cBN含量变化曲线(cBN粒度10μm)Fig.12 the changing curve of PcBN density with different cBN contents (cBN particle size: 10μm)

图13 TiN0.3/AlN结合剂PcBN XRD图谱Fig.13 the XRD spectrum of TiN0.3/AlN binding agent-PcBN

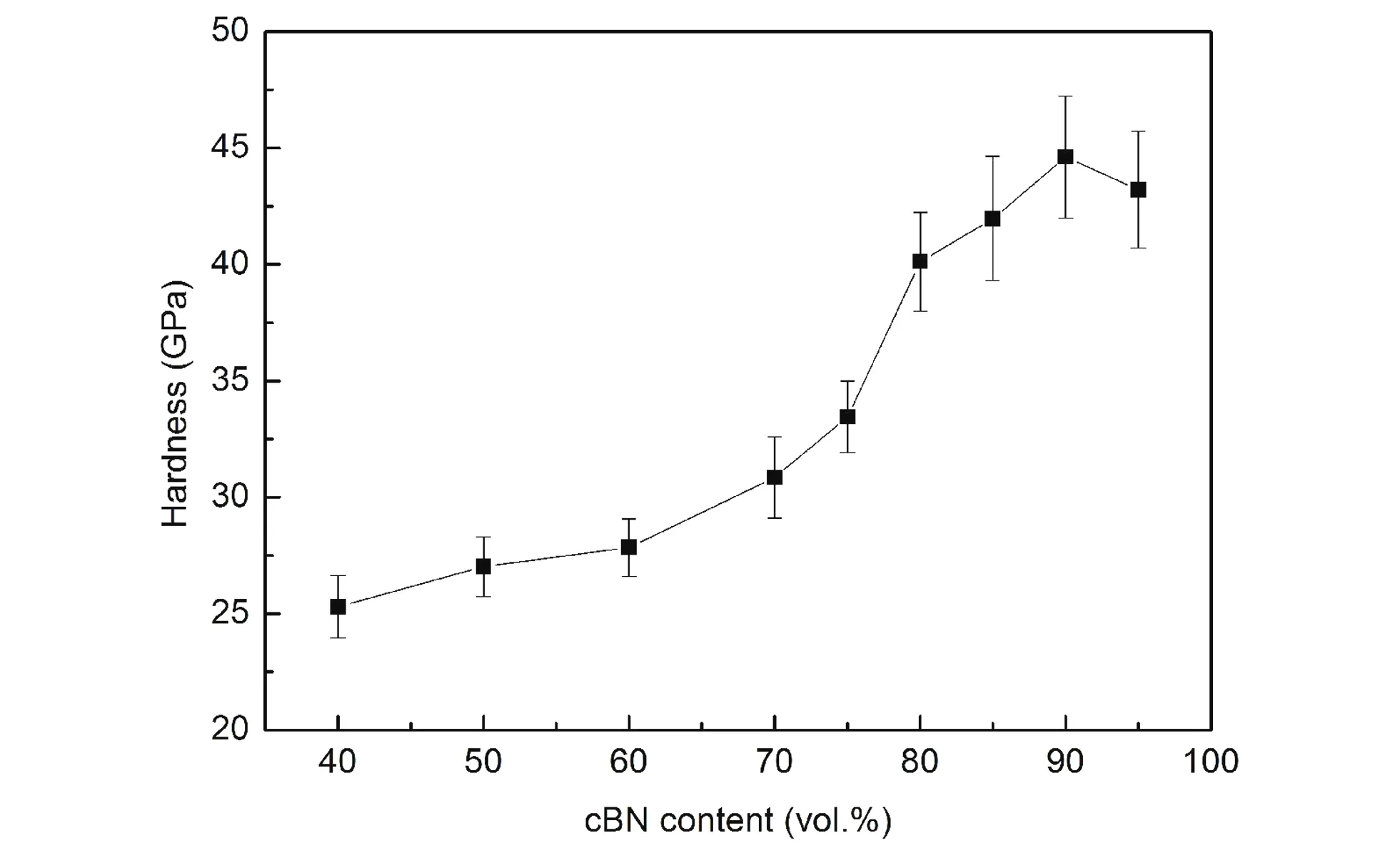

图14为使用10μm与1μm混合粒度的cBN颗粒、cBN含量为40~95 vol.%时,1500 ℃、5 GPa、10 min烧结条件下的PcBN烧结体的维氏硬度随cBN含量的变化。PcBN烧结体采用TiN0.3/AlN作为结合剂,图中显示出烧结体在cBN含量为90 vol.%以下时维氏硬度随cBN含量增加而升高,在cBN含量为90 vol.%时维氏硬度达到了最大值44.6 GPa,在cBN含量为95 vol.%时维氏硬度略有降低。维氏硬度随cBN含量增加而升高的原因可解释为:由于烧结体cBN粒度配比的变化,较小cBN颗粒的填充使得烧结体在更高cBN含量时达到了较高的致密度,因此烧结体的硬度随硬质相含量的增加而升高。但是粒度配比对提高致密度的作用有限,当cBN含量大于90 vol.%时,致密度的下降导致了维氏硬度略有降低。

图14 PcBN维氏硬度随cBN含量变化曲线(cBN粒度1~10μm)Fig.14 the changing curve of PcBN Vickers hardness with different cBN contents (cBN particle size: 1-10μm)

烧结体密度的变化证实了这一结论,图15为烧结体的密度随cBN含量变化的曲线。在此烧结条件下,烧结体在较宽的cBN含量范围内,实测密度与理论密度值具有较高程度的吻合并且达到了较高的致密度。

图15 PcBN密度随cBN含量变化曲线(cBN粒度1-10μm)Fig.15 the changing curve of PcBN density with different cBN contents (cBN particle size: 1-10μm)

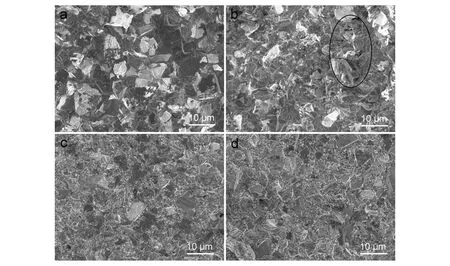

图16为采用TiN0.3/AlN作为结合剂,单一粒度与混合粒度的PcBN在1500 ℃、5 GPa、10 min条件下烧结后烧结体断口的SEM形貌。图16a与图16b分别采用了cBN含量为80 vol.%和90 vol.%单一粒度的cBN颗粒。当cBN含量为80 vol.%时,烧结体较为致密,并且cBN颗粒之间的搭接现象不明显,cBN颗粒与结合剂之间结合得较为牢固,样品断口处多数cBN颗粒表现为穿晶断裂模式。当cBN含量为90 vol.%时,较大cBN颗粒之间搭接处形成了孔洞与疏松,烧结体的致密性下降,如图16b中的椭圆框选区域所示,并且由于结合剂在烧结体中相对含量的降低,cBN颗粒与结合剂之间的结合性变差,样品断裂后形成穿晶断裂模式的cBN颗粒数量减少,多数沿着cBN颗粒与结合剂的结合界面断裂因而形成了沿晶断裂模式。图16c与图16d分别采用了cBN含量为80 vol.%和90 vol.%混合粒度的cBN颗粒。由于较大cBN颗粒之间的部分被结合剂与较小的cBN颗粒共同填充,基本消除了较大cBN颗粒之间搭接,无论在cBN含量为80 vol.%和90 vol.%时均未发现cBN颗粒搭接形成的孔洞与疏松,并且cBN颗粒与结合剂之间结合得较为牢固,样品断裂后多数较大cBN颗粒表现为穿晶断裂模式。采用混合粒度的PcBN有利于实现在更高cBN含量时cBN颗粒与结合剂之间的结合并提高烧结体的致密化程度。

图16 单一粒度与混合粒度PcBN断口SEM图像:单一粒度(a)80 vol.%;(b)90 vol.%,混合粒度(c)80 vol.%;(d)90 vol.%Fig.16 SEM image of single particle size and mixed size PcBN fracture Single particle size

3.5 TiN0.3对PcBN综合性能的影响

3.5.1 对硬度的影响

硬度作为衡量PcBN刀具材料性能的其中一个重要指标,体现了PcBN在加工过程中抵抗外力的变形能力。

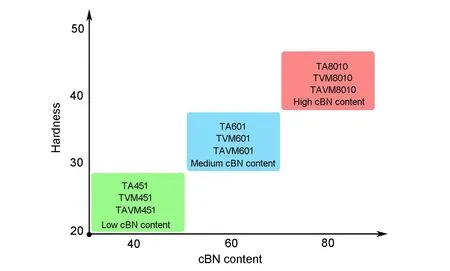

图17为元素六公司几种PcBN刀具测试得到的硬度。cBN含量在90 vol.%以下的PcBN大多采用TiN、TiC或TiCN作为结合剂主相,cBN含量在80~90 vol.%时,硬度值大多分布在30~40 GPa,cBN含量在70~80 vol.%时,硬度值大多分布在25~35 GPa。cBN含量在90 vol.%以上的PcBN大多采用Co、W或Al作为结合剂主相,硬度值大多分布在40~45 GPa。

图18为本文研究中部分样品测试得到的硬度。由于刀具所涉及的主要应用领域为硬质钢的精加工,因此PcBN主要集中在中低cBN含量的刀具上。PcBN全部采用TiN0.3作为结合剂的主体并添加部分其它过渡金属氮化物或碳化物。cBN含量在40~50 vol.%的PcBN硬度值大多分布在20~30 GPa,cBN含量在50~70 vol.%的PcBN硬度值大多分布在30~35 GPa,cBN含量在70~90 vol.%的PcBN硬度值大多分布在40~45 GPa。PcBN的硬度值随cBN含量的增加而升高,较低cBN含量PcBN的硬度足以抵抗加工过程中外力所带来的变形,较高cBN含量的PcBN具有更高的强度,因此可以抵抗更强烈的连续或断续加工过程中外力的冲击。

图17 元素六公司几种PcBN刀具硬度分布图Fig.17 the hardness distribution diagrams of some kinds of PcBN cutting tools from Element Six

图18 本文研究中所制备PcBN硬度分布图Fig.18 the hardness distribution diagrams of PcBN prepared in the study of this article

3.5.2 PcBN对高温稳定性的影响

高温稳定性也是衡量PcBN刀具材料性能的其中一个重要指标,体现了PcBN在加工时从室温到高温的热循环过程中,材料抵抗热应力所带来的刀具破损开裂和高温所带来的表层氧化的性能。

耐高温性实验采用在空气环境下,900 ℃的马弗炉中将样品加热10 min直至红热状态后取出空冷,循环次数28次,测试样品代号分别为TA8010、TAT8010、TA805、TA605、TA601和TA451。结果显示所有样品在高温冷却热循环作用下并未出现热应力所导致的破损和开裂,高温导致了样品表层不同程度的轻微氧化,抗氧化能力按样品序号顺序依次增强。

3.5.3 PcBN对抗磨损性的影响

耐磨性是衡量PcBN刀具材料使用寿命的一个重要指标,体现了PcBN在加工过程中抵抗机械或化学作用下导致的破损变形能力。

磨耗比测试是衡量PcBN耐磨性方法其中之一,磨削对象为粒度为180μm的SiC砂轮。测试过程中砂轮的转速为5000 r/min,砂轮垂直向下进给,单次进给量0.01 mm,样品沿着砂轮轴向摆动。磨耗比的测试分别采用了样品代号为TA605与TA8010的PcBN为测试对象,结果显示TA605的磨耗比平均值达到了2000,TA8010的磨耗比平均值达到了4000。由于测试过程中PcBN的磨损主要由较大的SiC硬质颗粒对样品的刚性冲击所引起,TA8010表现出了比TA605更高的强度与抗硬质颗粒的冲击性,因此TA8010更适合加工带有铸造砂眼或碳化物硬质颗粒析出的铸铁。

3.5.4 PcBN干切削淬火钢

将用于切削测试的PcBN样品经过切割、磨平、抛光、倒角,再焊接到硬质合金基座上后制作成ISO型号的刀具,将刀具用于淬火钢与合金钢的连续和弱断续干式切削,做断续切削时工件具有轴向V形凹槽,以检验在达到刀具破损或使用寿命之前刀具的强度、热稳定性、抗磨损性,以及被加工工件的尺寸精度和表面粗糙度。

图19是代号为TA8010和TAT8010的两种刀具在连续与断续切削淬火钢之后前刀面与后刀面的磨损情况。试验中所用的被切削材料为硬度大于60 HRC的GCr15淬火钢。

TA8010与TAT8010在切削过程中均表现出优异的耐崩损性,切削火花正常,切屑为紫色线形片状。切削时的高速摩擦使得切屑的温度通常能够达到1000 ℃以上,并且高温切屑主要作用在刀尖部位,因此刀具的前刀面出现了由于高温切屑导致的弧坑磨损,同时刀具的后刀面出现了以机械磨损为主的不同程度的磨损。TA8010刀具的断续切削相比于连续切削采用了较低的切削速度,由于断续切削伴随着工件对刀具的冲击和切削刃处的冷热循环,因此TA8010刀具的断续切削相比于连续切削前刀面出现了更大的弧坑磨损,但后刀面的磨损量相同,在前刀面的弧坑磨损不至于导致崩刃,或后刀面不出现较大磨损的前提下,才能够保证刀具的寿命和工件的尺寸精度。做断续切削时TAT8010刀具的前刀面与后刀面较TA8010刀具均呈现出了更小的磨损。切削之后工件的表面粗糙度小于Ra0.8,达到了工件的尺寸精度和精加工对表面粗糙度的要求。

图19 TA8010和TAT8010刀具在连续与断续切削淬火钢前刀面与后刀面磨损情况Fig.19 the wear patterns for the rack faces and flank faces of TA8010 and TAT8010 cutting tools used for continuous and interrupted cutting of hardened steel

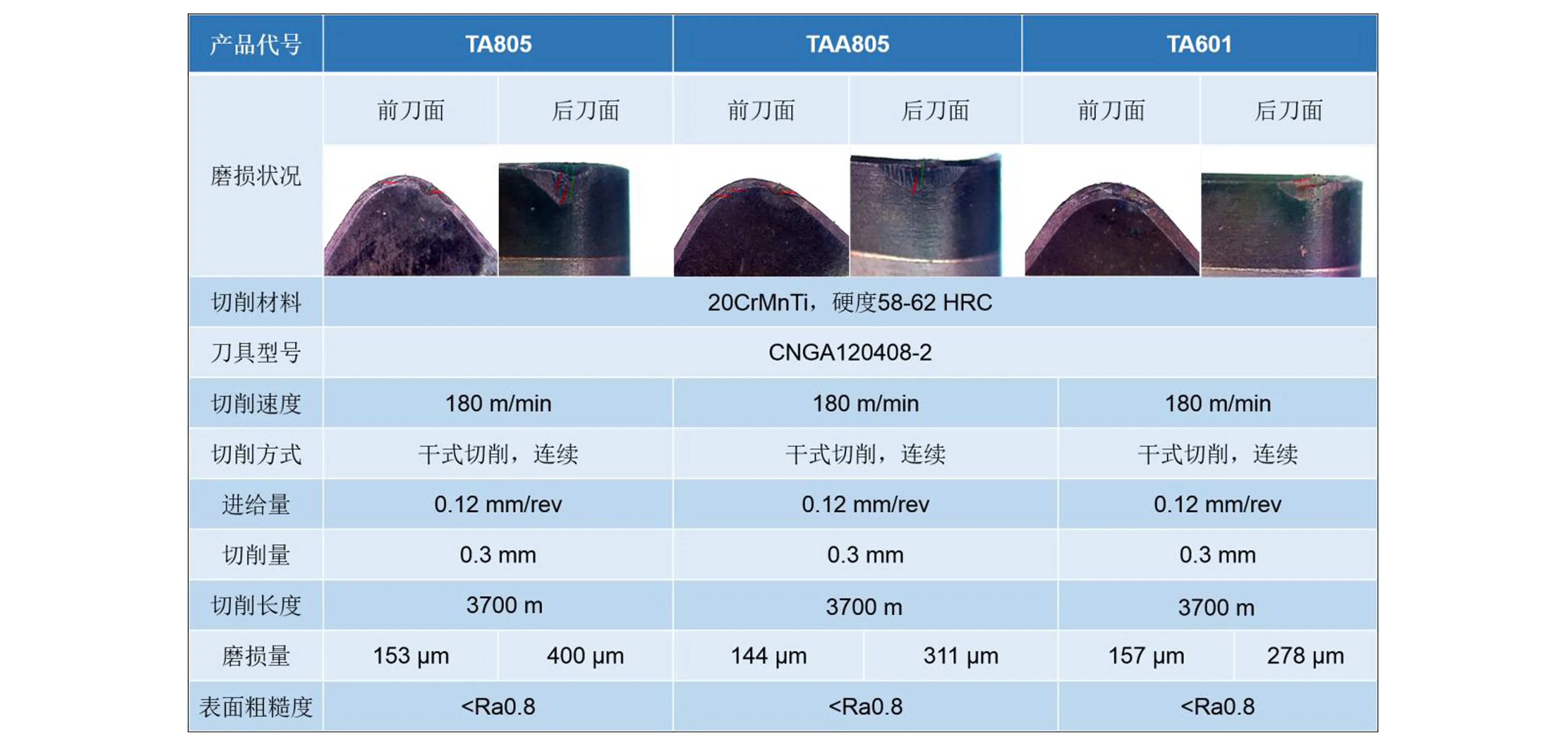

图20是代号为TA805、TAA805和TA601的三种刀具在连续切削合金钢之后前刀面与后刀面的磨损情况。试验中所用的被切削材料是硬度为58~62 HRC的20CrMnTi合金钢,切削过程保持了较高的切削速度。

图20 TA805,TAA805,和TA601刀具在连续切削合金钢前刀面与后刀面磨损情况Fig.20 the wear patterns for the rack faces and flank faces of TA805, TAA805 and TA601 cutting tools used for continuous and interrupted cutting of alloy steel

TA805、TAA805和TA601刀具在整个切削过程中均未出现崩损,切削火花正常,切屑为紫色线形片状,刀具的前刀面均出现了由于高温切屑导致的弧坑磨损,同时,后刀面也出现了不同程度的磨损。TAA805刀具的前刀面弧坑磨损宽度略小于TA805和TA601刀具,刀具前刀面弧坑磨损深度从TA805、TAA805到TA601依次减小。TA805刀具后刀面磨损量最大,磨损形式以机械磨损为主并有cBN颗粒脱落现象。TAA805刀具的后刀面磨损量较小,可清晰地观察到机械磨损形式特征的磨损带。TA601刀具后刀面磨损量最小并且磨损处平滑,后刀面的磨损尚未对切削刃造成较大影响。TA601刀具表现出比TA805和TAA805刀具更优异的耐磨损性能。工件加工后均达到了尺寸精度和表面粗糙度的要求,工件表面粗糙度小于Ra0.8。

PcBN干切削原理是利用PcBN的高温硬度,以及高速切削产生的切削热形成被加工材料表层的软化,从而实现对硬质钢的切削。目前主流的PcBN干切削刀具是以TiN、TiC或Ti(C,N)做结合剂,并添加少量的Co、W、Al等金属元素作为促烧结剂,低熔点金属元素的存在造成了PcBN高温硬度的降低,因此此类PcBN干切削时的线速度通常保持在200 m/min以下,更高的切削速度将导致PcBN刀尖部位的软化。本研究中采用了纯陶瓷相作为PcBN结合剂,PcBN内无低熔点或低硬度相的存在,因此能够在更高的温度与切削速度下保持较高的硬度。较低的切削速度和PcBN的高导热性使刀尖不能积累足够的切削热来软化硬质钢,加剧了硬质钢对具有一定脆性的PcBN的冲击与磨损。因此,更高的切削速度下才能体现此类PcBN的性能。

4 结 论

(1)TiN0.3与cBN复合后的界面通过中间相TiB2相结合,AlN的加入促进了的TiB2生成,并改善了TiN0.3与cBN热膨胀系数的失配。cBN表面镀Ti后实现了界面成分的过渡,加入AlN后界面出现了Al元素的聚集。采用混合粒度的cBN可提高PcBN的致密化程度,实现更高cBN含量下PcBN的致密化烧结。

(2)采用TiN0.3作为结合剂主相,在结合相中添加其它强共价键类金属碳化物或氮化物,通过对原料成分与合成条件的控制,烧结后获得了无低熔点或低硬度相致密的PcBN烧结体。PcBN烧结体具有高硬度、高强度、优异的耐高温性和耐磨损性。

(3)通过以TiN0.3作为结合剂主相与cBN的结合,成功制备了系列PcBN材料刀具,每个种类的PcBN材料都被用来设计制备成刀具以满足特殊要求的金属切削过程,能对淬火钢等硬质钢进行高速、高精度和高效切削,使以往主要采用磨削加工的难加工材料实现了切削化加工。

致 谢:本项目的研究得到河北省政府多部门项目资助,E2016203425、E2017203223、15041108Z、ZD2017074、ZD2017026,及河北省首批青年拔尖人才支持计划,微米金刚石对碳纳米葱烧结行为的影响规律及机理研究,及QN20131092、ZX01-20140100-01、JX2014-3、E2015203232、2015T80895等项目的支持,在此一并表示感谢!

[1] Cook M W, Bossom P K. Trends and recent developments in the material manufacture and cutting tool application of polycrystalline diamond and polycrystalline cubic boron nitride [J]. International Journal of Refractory Metals and Hard Materials,2000, (18):147-152.

[2] Li B. A review of tool wear estimation using theoretical analysis and numerical simulation technologies [J]. International Journal of Refractory Metals and Hard Materials,2012, (35):143-151.

[3] Harris T K, Brookes E J, Taylor C J. The flow stress of PcBN tool materials at high temperatures [J]. International Journal of Refractory Metals and Hard Materials,2001, (19):267-273.

[4] Katuku K, Koursaris A, Sigalas I. Wear, cutting forces and chip characteristics when dry turning ASTM Grade 2 austempered ductile iron with PcBN cutting tools under finishing conditions [J]. Journal of Materials Processing Technology,2009, (209):2412-2420,

[5] Bouacha K, Yallese M A, Mabrouki T, et al.. Statistical analysis of surface roughness and cutting forces using response surface methodology in hard turning of AISI 52100 bearing steel with CBN tool [J]. International Journal of Refractory Metals and Hard Materials,2010, (28):349-361.

[6] S. Xu MZ. Wang et al. Enhancing the sinteringability of TiNx by introduction of nitrogen vacancy defects CeramicsInternational 41(2015)9514-9520.

[7] Benko E, Stanislaw J S, Krolicka B, et al. cBN-TiN, cBN-TiC composites chemical equilibria, microstructure and hardness mechanical investigations [J]. Diamond and Related Materials, 1999, (8):1838-1846.

[8] 赵玉成, 王明智. Al与cBN在高温高压下的相互作用 [J]. 无机材料学报,2008, 23(2):253-256.

[9] Rong X Z, Tsurumi T, Fukunaga O, et al. High-pressure sintering of cBN-TiN-Al composite for cutting tool application [J]. Diamond and Related Materials,2002, (11), 280-286.

[10] 王明智, 臧建兵, 王艳辉. 立方氮化硼表面镀Ti及其与金属粘结剂的作用 [J]. 中国有色金属学报, 1997, 7(2):104-106.

The Influence of Covalent Compound Ceramic Bond on Composite Materials of PcBN Cutting Tools for Dry Cutting

DENG Hua1, PAN Tian-hao1, ZHANG Zhi-chao2, WANG Ming-zhi2*, XING Ying1, LI Yu1, WU Di2, ZHAO Yu-cheng2

(1.JingriDiamondIndustrialCo.Ltd.,Yanjiao,Hebei065201,China; 2.StateKeyLaboratotryforPreparationTechnologyandScienceofMetastableMaterials,YanshanUniversity,Qinghuangdao,Hebei066004,China)

As a result of the bonding agent, the raditional PcBN tool material has defects such as low overall thermal stability and low abrasion resistance. In view of these problems, the influence of some methods such as nonstoichiometry TiN0.3, TiN0.3+AlN and cBN surface titanizing on the bonding between bonding agent and cBN interface has been studied, and the influence of the phase formed on the interface on PcBN performance has been discussed; In this paper, the polished surface and fracture surface of the samples were observed by SEM, the element distribution at the interface was analyzed by EDS, and the phase composition of the sample was analyzed by XRD; the density of samples was measured by Archimedes drainage method, and the Vickers hardness was measured by Vickers hardness tester. The cutting performance of PcBN cutter was tested by high precision digital controlled lathe. Result shows that the interface of TiN0.3and cBN is combined by intermediate phase TiB2, and AlN promotes the generation of TiB2and improves the mismatch of thermal expansion coefficient between TiN0.3and cBN. Transition of interfacial components has been realized after cBN surface titanizing, and aggregation of Al elements on interface can be found when AlN has been introduced in. PcBN sintered compact without low melting point or low hardness has been prepared after sintering, using TiN0.3as the principal phase of the binding agent. Duing the process, strong covalent bond metal carbides or nitride were added into the binding phase and the raw material composition and synthesis conditions were strictly controled. PcBN sintered compact has the characteristics of high hardness, high strength, excellent high temperature resistance and wear resistance. Series of PcBN cutting tool materials have been successfully prepared through the combination with cBN, using TiN0.3as the principal phase of the binding agent. These materials are all used for the high speed, high precision and high efficiency cutting of hard steel such as chilled steel. Cutting of difficult-to-machine material which used to be machined through grinding method has been realized.

covalent compound; ceramic bond; interface diffusion; dry cutting

2017-03-28

河北省政府基金项目资助(E2016203425、E2017203223、15041108Z、ZD2017074、ZD2017026);河北省首批青年拔尖人才支持计划基金项目资持(QN20131092、ZX01-20140100-01、JX2014-3、E2015203232、2015T80895)

邓华(1968-),女,高级工程师,主要研究方向:超硬材料及其复合材料。E-mail:838242463@qq.com

王明智,男,1952年出生。教授,博导,研究员。主要研究方向:无机非金属材料。 E-mail:wmzw@ysu.edu.cn

邓华,潘天浩,张志超,等.共价键化合物陶瓷结合剂对干切削PcBN刀具复合材料的影响[J].超硬材料工程,2017,29(3):1-12.

TQ164

A

1673-1433(2017)03-0001-12