一种烧结金刚石锯片用钟罩炉计算机控制系统的研制

李 丹,魏宏涛

(广州晶体科技有限公司, 广州 510070)

一种烧结金刚石锯片用钟罩炉计算机控制系统的研制

李 丹,魏宏涛

(广州晶体科技有限公司, 广州 510070)

针对金刚石锯片冷压烧结工艺要求,分析了目前普遍使用的用于金刚石锯片冷压烧结的简易钟罩炉存在的缺陷,并提出了改进措施,采用西门子1200 PLC实施了对新型用于金刚石锯片冷压烧结的钟罩炉的计算机精确控制,控制算法采用了模糊控制和PID控制多种算法的组合。改进后的钟罩炉可实现金刚石锯片冷压烧结过程的全计算机自动控制,温度和气氛场控制均匀,生产效率高,为冷压金刚石锯片的质量和劳动生产率的提高提供了硬件保证。

金刚石锯片;钟罩炉;计算机控制烧结;PLC

1 前言

金刚石锯片现已广泛应用于石材、玻璃、陶瓷、晶体、宝石、铸铁等材料的加工以及房屋、道路、桥梁等工程施工中,随着金刚石锯片制作技术的不断进步及成本持续降低,它的应用领域还在扩大,需求量继续增加,目前它已成为金刚石工具的重要组成部分,是消耗金刚石最多的金刚石工具[1]。

金刚石锯片的生产方法主要采用压制烧结方法,而压制烧结方法中冷压烧结又是主要的。

冷压烧结方法的工艺流程如下:

锯片刀头配料+(清洗后基体)——冷压成型——烧炉——筛检——铰孔——抛光——喷漆——开刃——质检——包装——入库

其中烧结是锯片制造过程中最重要的工序之一,对锯片的最终性能起着决定性的影响。

2 金刚石锯片烧结过程对钟罩炉控制系统的工艺要求

金刚石锯片工业生产最常见的烧结设备为钟罩炉,其外由3~5mm厚的铁板围成罩壳,里面砌上耐火砖,內嵌电阻丝作热源。钟罩炉的设计温度通常为850℃~1000℃[2]。

由于锯片是用金属材料制成的,在冷压锯片烧结过程中必须隔绝空气,防止金属被氧化,这一般采用通入氮气+氢气的混合保护性气体的方法,为了防止氧气混入造成气体爆炸,氢气的含量需控制在爆炸范围以外。

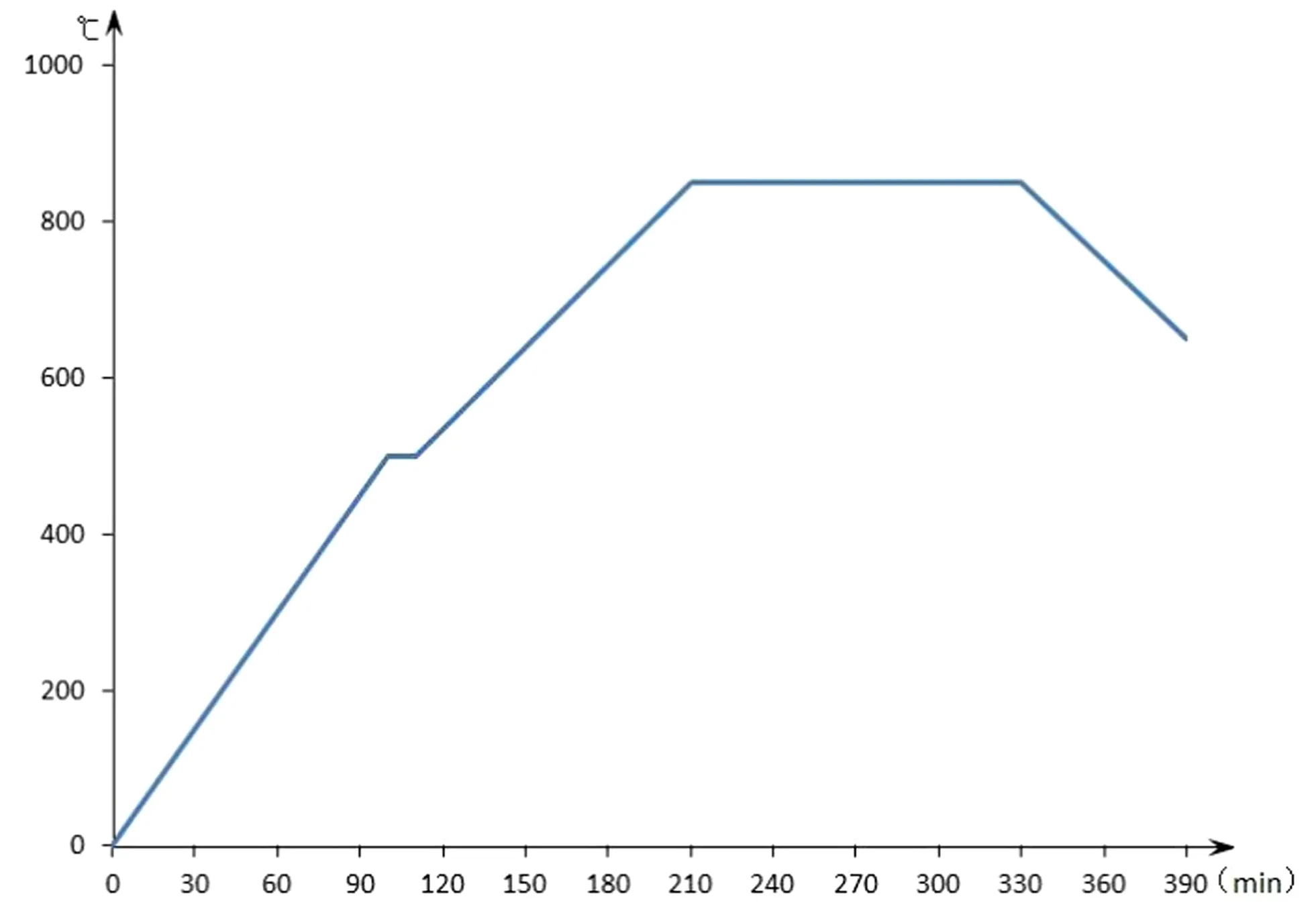

合理的金刚石锯片烧结曲线如图1所示,分升温、保温和冷却三大部分,这是由于液相烧结的特性决定的。

根据工艺要求,理想的烧结金刚石锯片用钟罩炉应具备以下功能:

(1)应具备温度程控功能,钟罩炉的升温、保温和降温能按设定程序自动控制;

(2)钟罩炉内温度场应均匀,各点温度偏差应控制在±5℃范围内,以确保锯片在各点烧结条件一致,使同炉摆放在不同位置烧结出的锯片品质相同;

图1 钟罩炉锯片烧结工艺曲线Fig.1 the process curve of saw blade sintering by bell-type furnace

(3)应设计气体成分和流量控制系统,确保锯片在烧结过程中锯片内金属不被氧化,同时氢气与氮气的比例在整个烧结过程中严格控制在设定值内,防止保护性气体燃烧产生爆炸,气体成分偏差不超过1%;

(4)应具有锯片冷却过程冷却气体循环控制系统,以缩短锯片的冷却时间,提高设备的效率;

(5)应具备安全报警系统,当设备出现故障能及时报警并自动实施处理故障的安全措施。

3 目前金刚石锯片烧结用钟罩炉存在的缺陷

因金刚石锯片这个行业属新型行业,发展时间还不长,相应的配套设备的研发尚存在一定的不足,钟罩炉相对比较简单,劳动生产率还不高,归纳下来主要有下列几点:

(1)密封方面采用不锈钢内罩沙封方式,装炉出炉均依赖人工,劳动效率低;

(2)冷却过程靠出炉后锯片密闭在罩内自然冷却,冷却时间长并且冷却热量散发在车间中恶化了工作环境,尤其在夏天给车间的防暑降温增加了负荷;

(3)温度控制采用简单的仪表单点控温,温度场不均匀,实现不了炉內各点温度偏差≤±5℃的工艺要求,不能保证炉内不同位置摆放的锯片烧结温度的一致性;对产品质量一致性影响较大;

(4)保护性气体供气系统未设计氢气和氮气的流量和混合气体成分控制,只装设了简单的手动阀门控制,不能按工艺需求实现保护性气体的流量和成分的实时控制,不能实现保护气氛的最优控制,烧结生产过程脱离不了人工操作,实现不了锯片烧结生产过程的自动化,保护气体消耗高,因缺乏炉膛气体成分的实时监测,生产过程存在安全隐患;

(5)未设计计算机控制系统,生产过程自动控制水平不高。

4 新型金刚石锯片烧结用钟罩炉计算机控制系统的设计

鉴于目前国内金刚石冷压烧结用钟罩炉存在的上述缺陷,我们设计了一套全新的计算机控制的金刚石冷压烧结用钟罩炉,对现有金刚石冷压烧结用钟罩炉进行了改进,钟罩炉烧结区分上中下三区设置加热回路,在每个加热区放置一根测温热电偶检测温度;配置气氛控制系统,氮气和氢气流量采用质量流量控制器检测并通过PLC对气氛根据设定值实施精确控制,同时通过气氛分析仪对气体成分进行在线检测,与流量控制器构成闭环控制,确保钟罩炉保护性气体成分始终控制在设定值:配置冷却过程冷却气体循环控制系统,加装一台水冷式管壳式换热器,通过风机将保护性气体引到换热器降温后再循环回到炉内,通过变频控制循环风机转速可控制循环气体流量从而达到根据工艺设定的降温曲线由计算机自动控制冷却速度的目的。

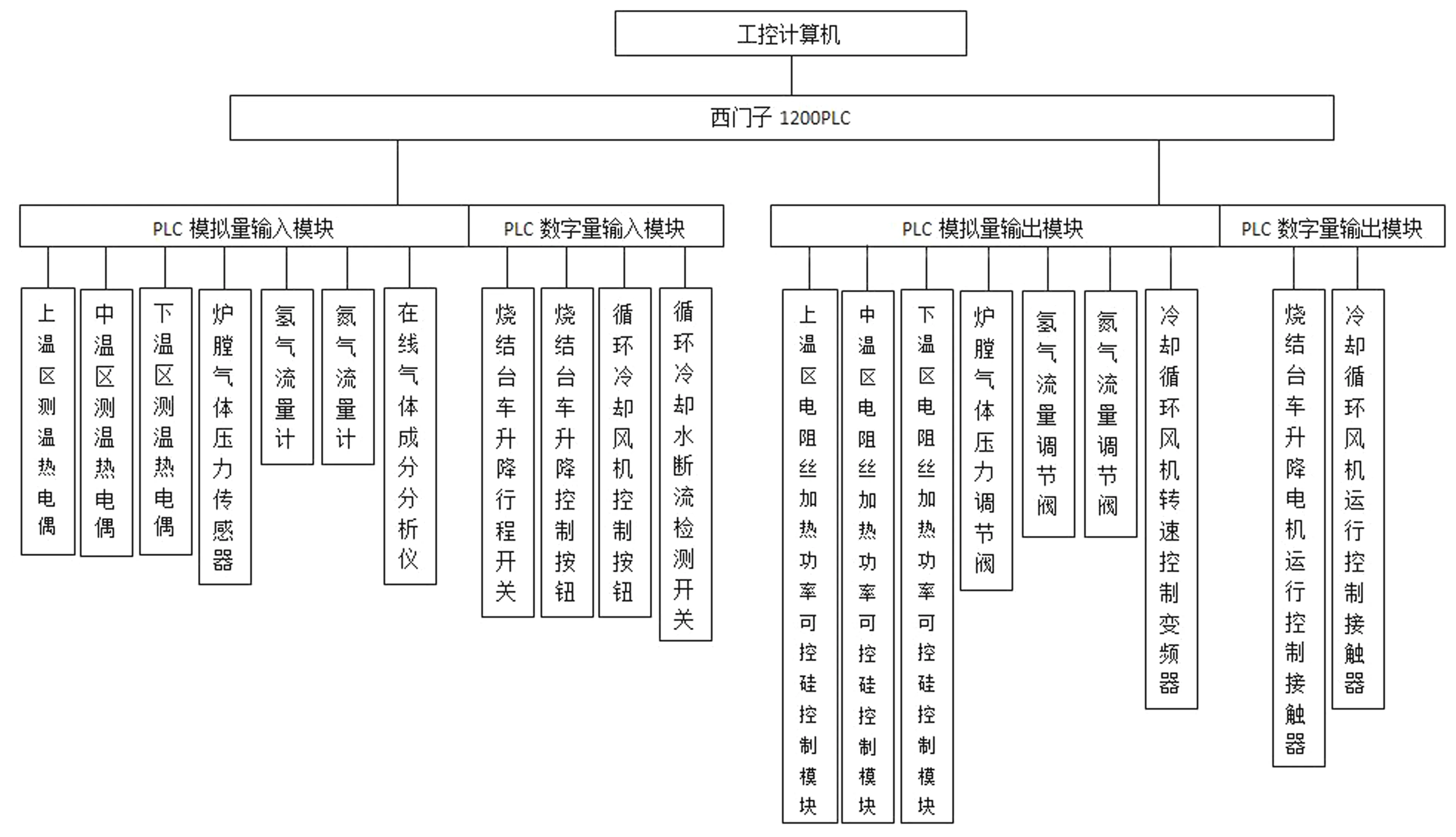

新型金刚石锯片烧结用钟罩炉计算机控制系统框图见图2,上位机采用工业控制计算机,下位机采用西门子1200PLC,上下位机之间通过MPI网络通讯线连接。炉膛温度、炉膛压力和氢气及氮气流量及混合气体成分通过传感器转变成对应的4~20mA电信号送入PLC模拟量输入模块。烧结台车和循环冷却风机等控制信号直接送入PLC开关量输入模块。PLC模拟量输出模块输出4~20mA信号分别控制三个温区对应的可控硅功率控制模块,炉膛气体压力调节阀,氮气流量调节阀,氢气流量调节阀,驱动冷却循环风机电机的变频器等对应的执行机构。PLC数字量输出模块直接输出开关量控制烧结台车升降电机的运行和冷却循环风机的运行。全套控制软件采用西门子T1A博途软件开发。上位机设计有友好的人机对话界面、数据记录、趋势图、报警及用户管理。

图2 新型金刚石锯片烧结用钟罩炉计算机控制系统框图Fig.2 The computer control system block diagram of the new type bell-type furnace for diamond saw blade sintering

5 炉膛温度的计算机控制

炉膛温度计算机控制框图见图3,温度程控曲线由操作者在上位机上设定,采用数据通讯方法下载到下位机PLC,炉膛各区温度用K分度热电偶检测,通过变送器转换成对应的4~20mA信号输入PLC,PLC根据输入的设定温度与下位机反馈的实测温度的偏差值进行可控硅输出功率的调整,控制算法采用模糊控制算法以适应温度控制这种大滞后系统的控制要求。经实际运行调试,热电偶检测的炉膛温度与设定的温度值的偏差,控制精度可以达到≤1℃。

炉膛降温过程,在高温段还需要补充加热功率时,沿用图3的温度控制框图,当转入到全靠循环风冷的冷却阶段后,切换到图4所示循环气体冷却控制。

图3 炉腔温度计算机控制框图Fig.3 The block diagram of the computer control of furnace chamber temperature

图4 炉膛温度循环风冷却过程计算机控制框图Fig.4 The block diagram of the computer control of furnace chamber temperature circulating air cooling process

通过控制循环冷却风量来使炉膛温度的实际值与设定值之间的偏差控制在≤1℃的范围内。

6 炉膛气氛的计算机控制

为了保护锯片在烧结过程中不被氧化,锯片在钟罩炉内烧结过程中必须通入保护性气体,采取的措施是通入氢气和氮气混合的保护性气体,由于氢气是可燃性气体,其爆炸极限为4.0%~75.6%(体积浓度),因此设计了精确的保护性气体氢气浓度控制系统,其控制框图见图5。

图5 钟罩炉保护性气体比值控制框图Fig.5 The block diagram of the protective gas ratio control

气氛控制曲线设定值由操作者在上位机设定,氢气和氮气的实际流量由高精度的质量流量控制器测定和控制,控制算法采用数字PID控制算法,测定的氢气和氮气流量与输入的设定值进行比较,偏差值送入PLC控制对应的氢气和氮气质量流量控制器的调节阀,将实际流量控制在设定值。实际检测这套控制系统的氢气和氮气流量的实际值与设定值之间的偏差可以控制在≤0.5%设定值的范围以内。氢气和氮气的比值根据设定的氢气百分比,由上位机计算出对应氢气流量的氮气流量作为氮气流量的设定值。在上位机设置了安全报警和紧急处理程序。当氢气浓度接近爆炸极限时,发出声光报警。当氢气浓度距离氢气爆炸极限1%浓度的范围之内,自动切断氢气以保证设备和操作人员的安全。

7 钟罩炉炉腔压力的计算机控制

钟罩炉炉腔压力控制在微正压,以避免外部空气的渗入,造成锯片的氧化。钟罩炉炉膛压力控制框图见图6。

图6 钟罩炉炉膛压力控制框图Fig.6 The block diagram of furnace pressure control

炉膛压力控制曲线由操作者从上位机上输入,炉膛气体压力由压力变送器检测送入PLC,炉膛压力控制由炉膛气体排空调节阀控制,控制算法采用数字PID控制算法,具体PID值可在上位机上设定。实测的气体压力控制精度可以达到设定值的±1%。

8 新型金刚石锯片烧结用钟罩炉达到的效果

采用先进的计算机控制技术对传统金刚石锯片烧结用钟罩炉进行了改进,实现了锯片烧结全过程的计算机自动化控制,整个烧结过程由西门子1200PLC根据操作者从上位机输入的温度、压力、和气氛程控曲线自动完成。采用三区温度控制方法,用测温环实际测定的整个炉膛內的各点温度偏差值可以达到±3℃,炉膛气体压力偏差值小于设定值的0.5%,气氛氢气浓度偏差小于设定值的1%,锯片的装炉和卸炉全部采用机械化,并对氢气防爆设计了计算机控制的安全保护系统。与目前金刚石锯片行业使用的传统锯片烧结用钟罩炉相比,极大地提高了自动化程度,降低了传统金刚石锯片烧结的人工成本,显著缩短了锯片的烧结时间,大幅度提高了设备的生产效率,并且由于钟罩炉温度场一致性的显著改善。全面提升了金刚石锯片的烧结质量和一致性。

[1] 段隆臣,潘秉锁,方小红.金刚石工具的设计与制造[M].武汉:中国地质大学出版社有限责任公司,2013:106.

[2] 段隆臣,潘秉锁,方小红.金刚石工具的设计与制造[M].武汉:中国地质大学出版社有限责任公司,2013:195.

Development of Computer Control System of Bell-Type Furnace for Diamond Saw Blade Sintering

LI Dan, WEI Hong-tao

(GuangzhouCrystalTechnologyCo.,Ltd.,Guangzhou510070,China)

In view of the requirement of cold-press sintering process of diamond saw blade, the existing defects of the currently widely used simple bell-type furnace for diamond saw blade cold-press sintering have been analyzed and the improvement measures been proposed. Accurate computer control of the new type of bell-type furnace for diamond saw blade cold-press sintering has been implemented by Siemens 1200 PLC. Control algorithm combines multiple algorithmics such as fuzzy control and PID control. Full automatic computer control of the diamond saw blade cold-press sintering process can be achieved by the improved bell-type furnace. The temperature and atmosphere field of the furnace are controlled uniformly with high production efficiency, which provides hardware assurance for the quality of cold-press diamond saw blade and improvement of the labor productivity.

diamond saw blade; bell-type furnace; computer-controlled sintering; PLC

2017-03-24

李丹(1966-),女,本科,1987年毕业于中南大学,广州晶体科技有限公司从事研发和管理工作,主要研究方向为金刚石系列工具制造。先后承担、参与并完成多项科技计划项目。E-mail:dandanli66@126.com

李 丹,魏宏涛.一种烧结金刚石锯片用钟罩炉计算机控制系统的研制[J].超硬材料工程,2017,29(3):31-35.

TQ164

A

1673-1433(2017)03-0031-05