钎焊金刚石砂轮磨削YG8硬质合金的试验研究

张大将,王颖达,陈世隐,黄国钦

(华侨大学制造工程研究院,福建 厦门 361021)

钎焊金刚石砂轮磨削YG8硬质合金的试验研究

张大将,王颖达,陈世隐,黄国钦

(华侨大学制造工程研究院,福建 厦门 361021)

采用细粒度钎焊金刚石砂轮(粒度100/120)对YG8硬质合金进行磨削性能评价。结果表明:法向磨削力和切向磨削力均随着砂轮线速度的增大而减小、随着工件进给速度和磨削深度的增加而增大,其中磨削深度对磨削力的影响最大;法向磨削力与切向磨削力存在线性关系,其比值约为4.17;砂轮/工件接触面符合库伦摩擦定律,滑动摩擦系数为0.24;磨削后工件表面粗糙度随着砂轮线速度的增加而下降、随着进给速度和切深的增加而增加,其垂直方向粗糙度0.6~0.9μm,平行方向粗糙度0.05~0.2μm。

钎焊金刚石砂轮;磨削;YG8硬质合金;磨削力;表面粗糙度

硬质合金是由高硬度的WC颗粒和相对韧性较好的结合剂组成的复合材料,具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,广泛用于切削刀具、矿山钻头、模具等领域。然而,也正是其硬度高、大脆性等特点使其难于加工,成为典型的难加工材料之一。因此,采用金刚石砂轮磨削一直是硬质合合金的主要加工手段。近年来,钎焊金刚石砂轮因其比树脂、电镀、陶瓷结合剂砂轮具有更强的把持力,更高的出露高度(70%~80%),更大的容屑空间等特点[1],成为各种难加工材料高效磨削竞先应用研究的热点[1-7]。本文以YG8硬质合金为磨削对象,从磨削力、磨削力比、加工后工件表面粗糙度等方面对钎焊金刚石砂轮在硬质合金磨削应用方面进行试验评价。

1 试验方案

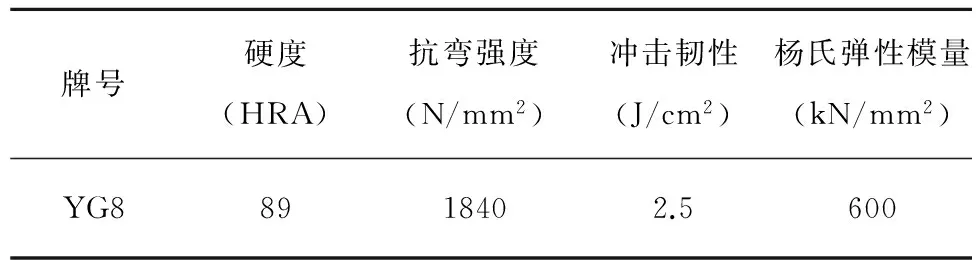

本文所用工件材料为YG8硬质合金,其主要机械性能如表1所示,尺寸为20mm×20mm×12mm。

表1 YG8硬质合金材料性能Table 1 Material performance of YG8 cemented carbide

实验所用钎焊金刚石砂轮,如图1所示,采用真空炉钎焊方法制备所得,钎焊工艺参数为:真空度0.10Pa、钎焊温度1030℃,保温时间10min。砂轮基体为40Cr,其尺寸如下:直径Φ350mm,砂轮厚度25mm,磨料层宽度15mm,中心孔直径Φ127mm。

图1 钎焊金刚石砂轮Fig.1 Brazed diamond wheel

钎料采用镍基合金粉末BNi82CrSiBFe。金刚石为ISD1650,粒度为100/120,粒径为125μm~150μm。

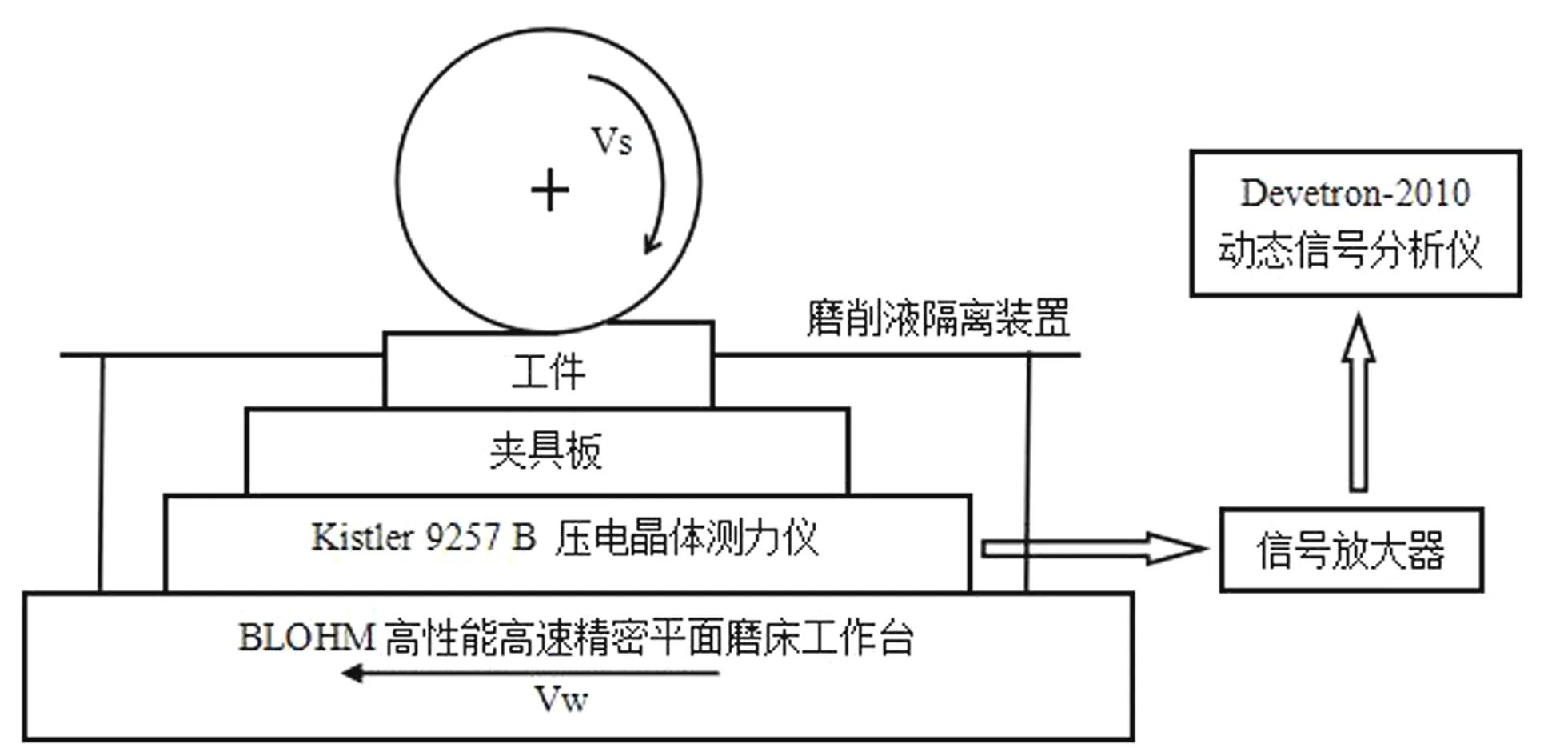

磨削实验在BLOHM高速平面磨床上进行,测试系统如图2所示。磨削过程中采用Kistler 9257B型测力仪进行磨削力监测。采用DEWEsoft进行数据采集和分析。采用顺磨方式,加冷却液。磨削参数组合如表2所示。为了保证试验的准确性,每个磨削参数下做3次磨削试验,对三次实验数值取平均值作为该参数下的磨削实验结果。

图2 磨削试验示意图Fig.2 Schematic diagram of grinding test

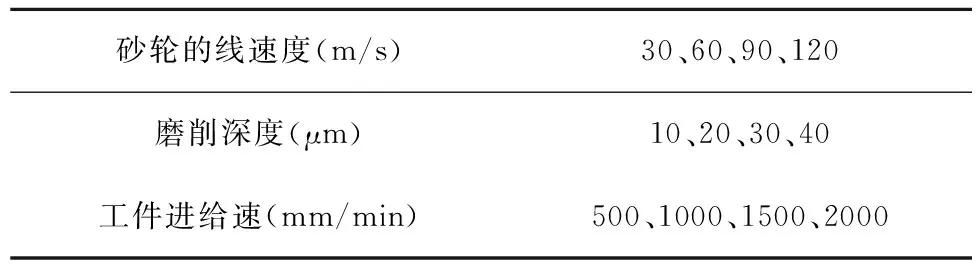

表2 磨削试验参数Table 2 Parameters for grinding test

磨削后采用德国Mahr公司粗糙度测量仪XR20对磨削面的平行和垂直于磨削方向的粗糙度进行测量。采样长度为5.6 mm,为了减小测量误差,每个方向测量5个位置,求其平均值作为该试样表面粗糙度值。

2 试验结果与分析

2.1 磨削参数对磨削力的影响

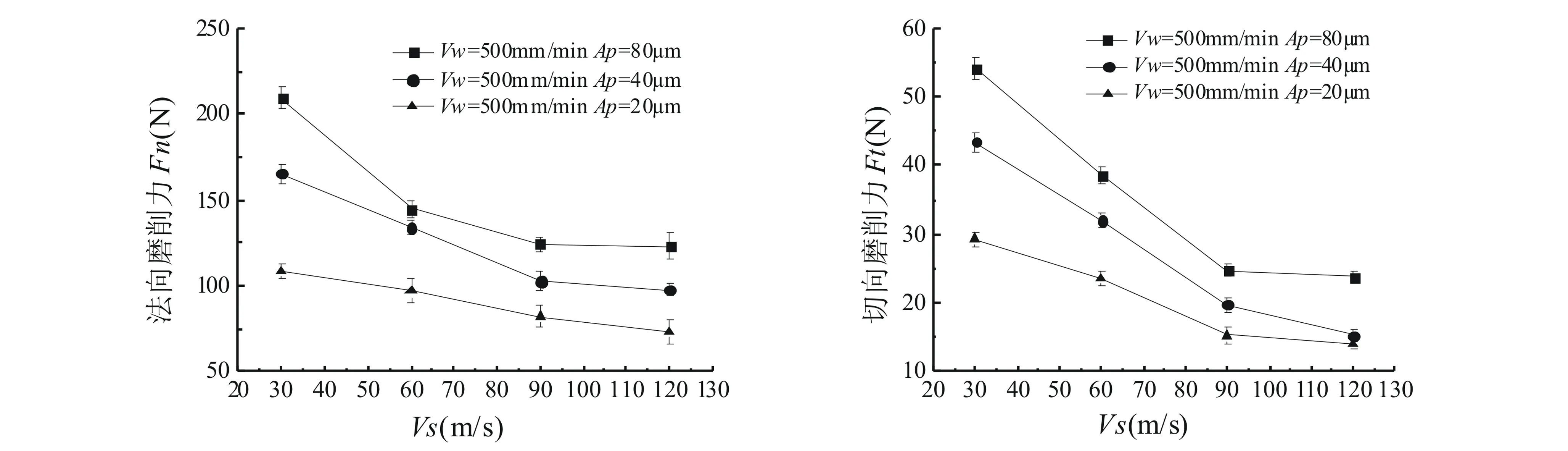

钎焊金刚石砂轮磨削YG8硬质合金试验所测得的磨削力结果如图3至图5所示。从图中可以看出,法向磨削力Fn和切向磨削力Ft随着砂轮线速度vs的提高而减小,随着进给速度vw的增大而增大,随磨削深度ap的增大而增大。

(a)法向磨削力(b)切向磨削力图3 砂轮线速度对磨削力的影响Fig.3 Influence of grinding wheel linear velocity on grinding force

(a)法向磨削力(b)切向磨削力图4 磨削深度对磨削力的影响Fig.4 Influence of grinding depth on grinding force

(a)法向磨削力(b)切向磨削力图5 进给速度对磨削力的影响Fig.5 Influence of feed speed on grinding force

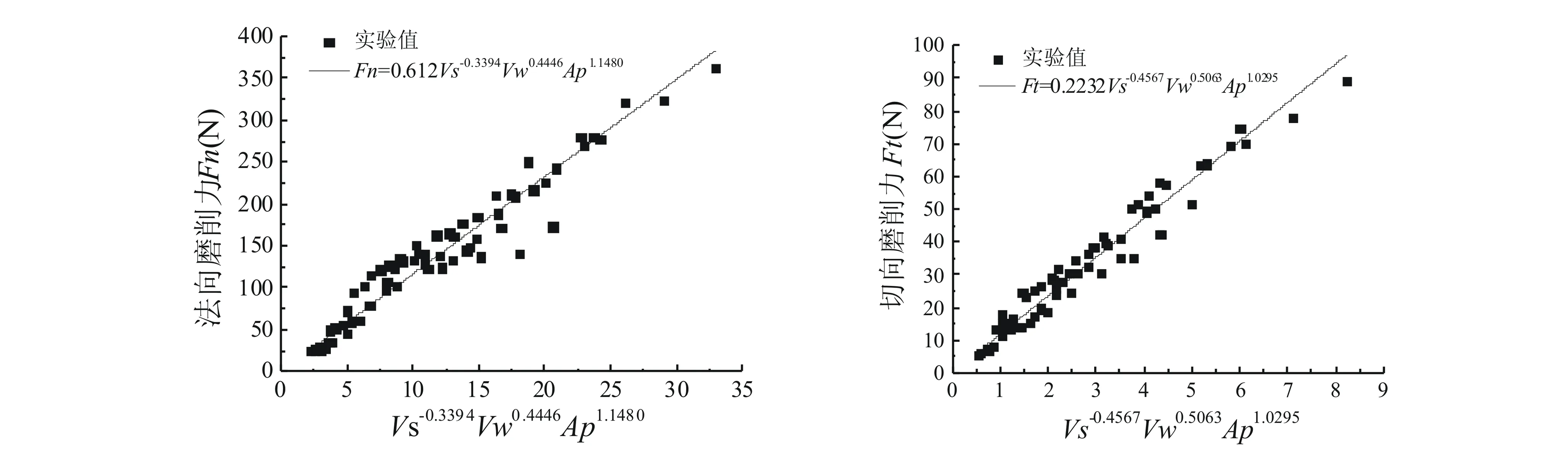

磨削力是研究磨削过程的重要特征参数之一,现有的磨削力预测方法是建立基于磨削试验的经验公式,并根据经验方程进一步确定磨削力与各磨削参数之间的关系。近年来,学者们提出了各种各样的磨削力经验公式[8-10]。本文针对YG8硬质合金,在试验基础上收集大量数据,采用角正回归法,得到试验材料在磨削条件下的磨削力经验公式,如式(1)(2)所示,其回归一致性效果如图6所示。

(a)法向磨削力(b)切向磨削力图6 磨削力与磨削参数的回归分析Fig.6 Regression analysis of grinding force and grinding parameters

Fn=0.612Vs-0.3394Vw0.4446ap1.1480

(1)

Ft=0.2232Vs-0.4567Vw05063ap1.0295

(2)

从式1和式2的指数系数可以看出,砂轮线速度对切向磨削力和法向磨削力的影响是负指数效应,而磨削深度和工件进给速度的影响则是正指数效应。从指数大小的对比可知,磨削深度对磨削力的影响程度比砂轮线速度和进给速度要明显得多。因此在实际磨削过程中,在保证磨削效率的前提下,应适当提高砂轮圆周线速度和减小磨削深度,可以降低磨削力的大小,提高砂轮使用寿命。

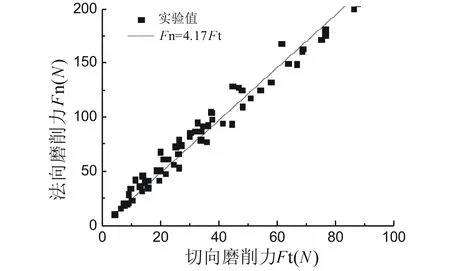

2.2 磨削力比特征

磨削力比即法向磨削力与切向磨削力的比值Fn/Ft,是磨削加工中一项重要的参数。它一定程度上表征了磨粒切入工件的难易程度,也反映砂轮表面磨粒的锋利度。一般来说,材料越硬越脆,磨削力比越大。本实验不同磨削参数下法向磨削力与切向磨削力之比如图7所示。在磨削过程中,法向磨削力与切向磨削力之间存在良好的线性对应关系,磨削力比约为常数4.17。文献[11]中钎焊金刚石砂轮磨削YG8和YT30硬质合金的磨削力比分别为5.4和5.12,但所用磨粒粒度为粗粒度(30/35);文献[12]电镀金刚石砂轮磨削YG6硬质合金其磨削力比为4.5。相比而言,细粒度钎焊砂轮在锋利度上存在一定优势。从摩擦角度来说,砂轮和工件之间接触面可视为一个滑动摩擦副,从法向磨削力与切向磨削力之间存在良好的线性对应关系不难看出,该摩擦副符合库伦摩擦定律,且摩擦系数μ=Ft/Fn=0.24。

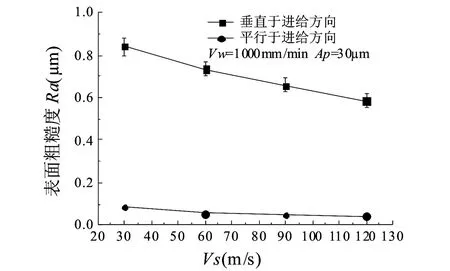

2.3 工件磨后表面粗糙度

图8为当ap=30μm,vw=1000mm/min时工件表面粗糙度随砂轮线速度的变化关系。从图中可知随着砂轮线速度的增加,工件表面粗糙度呈下降的趋势,由于砂轮线速度增加时,单位时间内参与磨削的磨粒数增加,工件塑性变形和犁沟两侧塑性隆起减小,导致表面粗糙度值减小。图9为当vs=120m/s,vw=1500mm/min时,工件表面粗糙度随磨削深度的变化关系。从图中可以看到,随着磨削深度的增加,工件表面粗糙度呈上升趋势。其原因在于增大磨削深度会使单颗磨粒未变形切削厚度增大,增大塑性变形,从而使表面粗糙度值增大。图10为当vs=60m/s,ap=20μm时,工件表面粗糙度随工件进给速度的变化关系。从图中可知随着进给速度的增加,工件表面粗糙度呈上升趋势,其原因在于增大进给速度会使单位时间内金属材料去除率增加,单颗磨粒切厚增大,塑性变形量增大,导致工件表面粗糙度值增大。从试验结果可知该钎焊金刚石砂轮磨削YG8硬质合金,其平行于磨削方向工件表面粗糙度在0.05~0.2μm,垂直于磨削方向工件表面粗糙度在0.6~0.9μm。文献[12]中分别用树脂结合剂砂轮、钎焊金刚石砂轮、电镀金刚石砂轮(40/45)对YG6硬质合金进行磨削,其平均粗糙度值分别为0.5~0.6、0.9~1.1、1.34μm。文献[13]中程敏等人用树脂结合剂砂轮(120#)对YG8硬质合金进行高速磨削,磨削后工件表面粗糙度0.4~0.75μm。相比而言,细粒度钎焊金刚石砂轮高速磨削硬质合金的表面粗糙度相对较小,显示出良好的表面磨削质量。

图7 磨削力比特征Fig.7 Characteristics of grinding force ratio

图8 线速度对表面粗糙度的影响Fig.8 Influence of linear velocity on surface roughness

图9 磨削深度对表面粗糙度的影响Fig.9 Influence of grinding depth on surface roughness

图10 进给速度对表面粗糙度的影响Fig.10 Influence of feed speed on surface roughness

3 结论

(1)随着砂轮线速度的提高,法向磨削力和切向磨削力减小;随着磨削深度和工件进给速度的增加,法向磨削力和切向磨削力增大,其中磨削深度对磨削力影响最大。

(2)法向磨削力与切向磨削力存在良好的线性关系,其比值约为4.17,符合滑动摩擦下的库伦摩擦定律,摩擦系数为0.24。

(3)该钎焊金刚石砂轮磨削YG8硬质合金,其平行于磨削方向工件表面粗糙度在0.05~0.2μm,垂直于磨削方向工件表面粗糙度在0.6~0.9μm,显示出良好的磨削表面质量。

[1] 詹友基.陶瓷结合剂金刚石砂轮高速磨削硬质合金的机理研究[D].厦门:华侨大学,2013:13-71.

[2] 李曙生.新型单层钎焊金刚石砂轮磨削工程陶瓷的基础研究[D].南京:南京航天航空大学,2008:86-89.

[3] 左丽丽,傅玉灿,徐九华,等.钎焊金刚石砂轮磨削工程陶瓷表面完整性试验研究[J].金刚石与磨料磨具工程,2008.167(5):71-74.

[4] 原一高,张肖肖,丁健俊,等.磨削参数对超细硬质合金磨削表面粗糙度的影响[J],工具技术,2012,46(5):41-44.

[5] 刘文锋,黄国钦,徐西鹏.细粒度钎焊金刚石砂轮磨削花岗石的磨削力特征分析[J].金刚石与磨料磨具工程,2012,32(2):39-42.

[6] Zhibo Yang,Mingjun Zhang, Zhen Zhang, et al. A study on diamond grinding wheels with regular grain distribution using additive manufacturing(AM) technology[J].Material and Design,104(15):292-297.

[7] Tala Mouse, Bertrand Garnier, Ugo Pelay, etc. Heat transfer at the grinding interface between glass plate and sintered diamond wheel[J].International Journal of Thermal Science,107(2016):89-95.

[8] 李伯民.现代磨削技术[M].北京:机械工业出版社,2003:41-43.

[9] 吴玉厚,王宇,李颂华,等.氧化锆陶瓷轴承套圈内圆磨削力的试验研究[J].机械设计与制造,2015(9):159-161,165.

[10] 田霖,傅玉灿,杨路,等.钛合金Ti6Al4V高速磨削试验研究[J].中国机械工程,2014,25(22):3056-3060.

[11] 詹友基,李远,黄辉,等.钎焊金刚石砂轮磨削硬质合金的磨削力研究[J].中国机械工程,2010,21(15):1844-1849.

[12] 陈正军.高频感应钎焊金刚石砂轮磨削硬质合金YG6实验研究[D].南京:南京航空航天大学,2008:37-38.

[13] 程敏,余剑武,谢桂芝,等.YG8硬质合金高速磨削工艺试验研究[J].制造技术与机床,2011(1):25-29.

Experimental Study of the Grinding of YG8 Cemented Carbide by Brazed Diamond Wheel

ZHANG Da-jiang, WANG Ying-da, CHEN Shi-yin, HUANG Guo-qin

(InstitutionofManufactureEngineering,HuaqiaoUniversity,Xiamen,Fujian361021,China)

Grinding performance of YG8 cemented carbide was evaluated through grinding test by fine grained brazed diamond grinding wheel (grain size 100/120). Result shows that both the normal grinding force and the tangential grinding force decrease as the grinding wheel linear velocity increases, and increase as the feed speed of workpiece and the grinding depth increase, among which the grinding depth has the greatest influence on the grinding force; there is a linear relationship between the normal grinding force and the tangential grinding force, and the ratio is about 4.17; the contact surface of the grinding wheel / workpiece conforms to the Coulomb law of friction, and the sliding friction coefficient is 0.24; after grinding, the surface roughness of the workpiece decreases as the grinding wheel linear velocity increases, and increases as the feed speed and the cutting depth increases, the roughness in vertical direction is 0.6~0.9μm, and the roughness in parallel direction is 0.05~0.2μm.

brazed diamond wheel; grinding; YG8 cemented carbide; grinding forces; surface roughness

2017-03-17

国家自然科学基金(51235004, 51575198),华侨大学研究生科研创新能力培育计划资助项目(1511303026)

张大将(1992-),男,硕士研究生。研究方向:高效精密加工。

张大将,王颖达,陈世隐,等.钎焊金刚石砂轮磨削YG8硬质合金的试验研究[J].超硬材料工程,2017,29(3):19-23.

TQ164

A

1673-1433(2017)03-0019-05