带式输送机滚筒轴断裂失效分析

朱慧慧, 罗小平(华南理工大学 机械与汽车工程学院, 广州 510640)

带式输送机滚筒轴断裂失效分析

朱慧慧, 罗小平

(华南理工大学 机械与汽车工程学院, 广州 510640)

某快递物流公司的带式输送机用滚筒轴在运转时经常发生断裂,严重影响物流线的正常运行。通过宏观分析、金相检验、扫描电镜断口分析、化学成分分析以及受力分析等方法,对滚筒轴断裂原因进行了分析。结果表明:由于滚筒轴未进行调质处理,降低了材料的强度和疲劳性能;轴表面在加工时留下粗糙刀痕,成为疲劳裂纹源;滚筒轴轴径变化处的过渡圆角半径偏小,造成该处应力集中严重;滚筒轴在工作中处于不停的运转中,极易在轴肩角应力比较集中的位置发生疲劳断裂。最后提出了相应的改进措施。

滚筒轴;疲劳断裂;调质处理;应力集中

轴是工程设备中最常见的传动零件之一,通常承受弯曲载荷、扭转载荷或弯扭复合载荷,在一些特殊的机构中,也承受拉压载荷[1-2]。在实际使用中,轴在工作过程中处于不停的旋转状态,可能会由于材料、疲劳、扭转、弯曲、应力等因素发生疲劳断裂失效,直接影响设备的正常安全运行[3]。

某机械设备公司设计和生产的滚筒轴,主要应用在快递公司物流输送设备中。该滚筒轴在实际运行一段时间后,出现大量断裂失效现象,断裂均发生在轴径变化处,整个轴头断掉,存在很大的安全隐患。更换大批量的滚筒轴,不仅严重影响了快递公司物流线的正常运行,而且造成了大量的资源浪费。

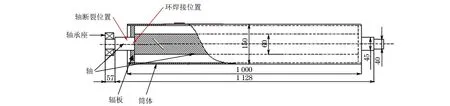

滚筒轴结构示意图如图1所示,可见断裂发生在轴台阶根部,即滚筒轴直径45 mm到直径60 mm的变化处,断裂面与滚筒轴轴线垂直,断裂后两个断口的宏观形貌分别如图2(a)~(b)所示。

根据经验,初步认定滚筒轴失效的原因有以下几个:滚筒轴设计不合理,造成局部应力过大;滚筒轴加工工艺不合理或者未达到要求;材料内部存在缺陷,降低了材料性能;过载等。为了查明该滚筒轴断裂失效原因,确保物流输送线的正常和安全运行,同时为改进滚筒轴设计和生产技术提供参考意见,笔者对断裂滚筒轴进行了检验和分析。

图1 滚筒轴结构示意图Fig.1 Schematic diagram of structure of the roller shaft

图2 滚筒轴断裂后的两端宏观形貌Fig.2 Macro morphology of two fractured parts of the roller shaft:(a) one end; (b) the other end

1 理化检验

1.1 宏观分析

根据断裂性质,断口可分为:脆性断口、韧性断口、疲劳断口和由介质或热影响而断裂的断口[4]。疲劳断裂是指在疲劳断裂前不会发生塑性变形,没有变形预兆,是在长期损伤累积过程中,经裂纹萌生和缓慢扩展到临界尺寸时才突然发生的,是一种潜在的突发性断裂[5]。图3为图2(b)所示断裂滚筒轴断口的宏观形貌特征,可以看出断口平直整齐,无明显塑性变形,属于脆性断裂[6]。由图3中的放射纹扩展方向可以判断,断裂起始于滚筒轴表面,整个断口可分为明显的3个区域:图3中1区为疲劳源区,2区为疲劳裂纹扩展区,3区为瞬断区,其中疲劳裂纹扩展区面积约占整个断口面积的2/3。

图3 滚筒轴断口宏观形貌Fig.3 Macro morphology of fracture of the roller shaft

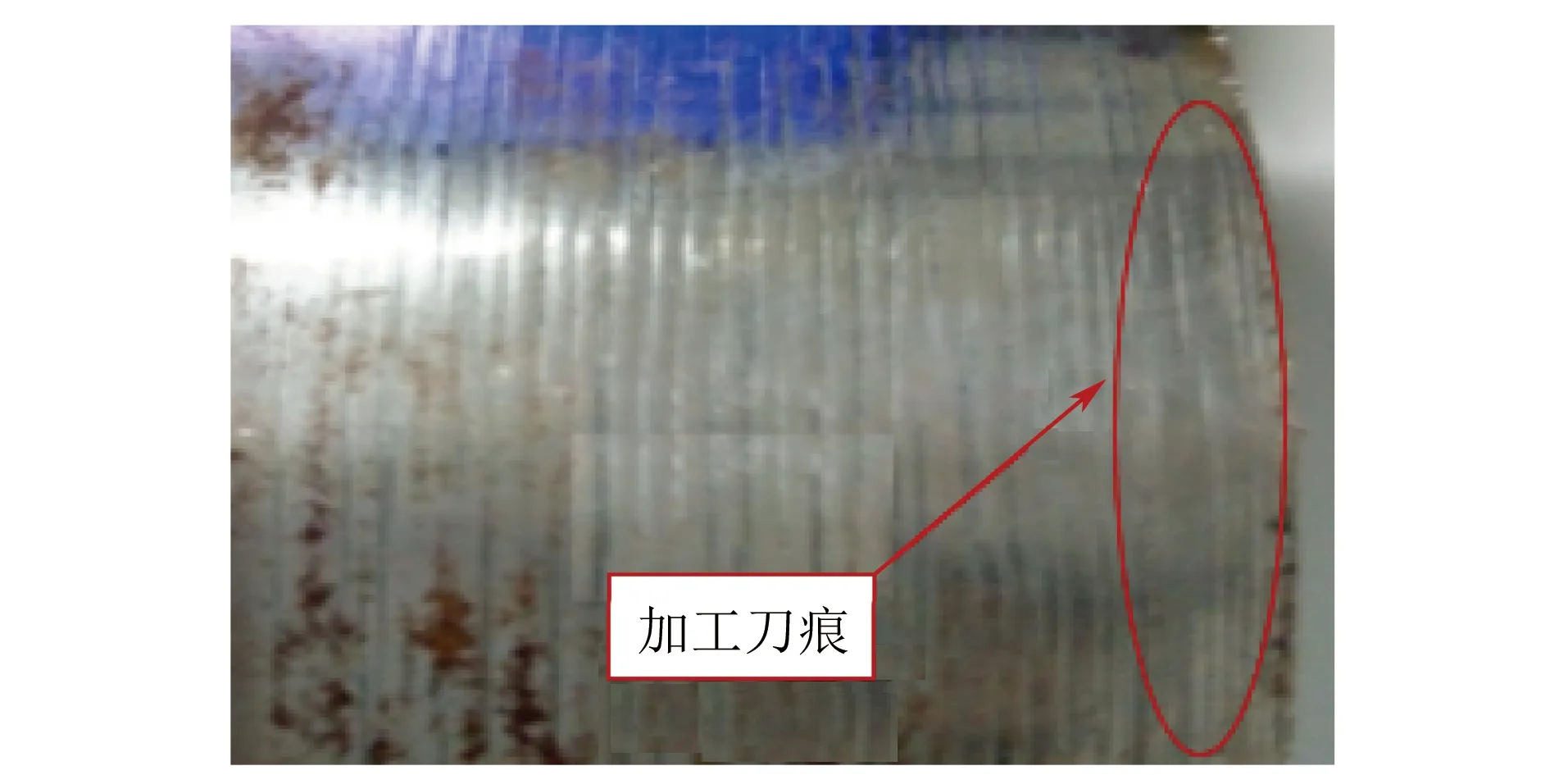

断裂滚筒轴的侧面形貌见图4,可见粗糙的加工刀痕。由于在实际制造过程中,受加工工艺等方面的影响,滚筒轴台阶根部过渡圆角曲率半径较小。加之台阶过渡处本身就是应力集中位置,这些因素综合作用,使滚筒轴台阶过渡处的应力集中非常严重,在滚筒轴所承受的交变载荷作用下,其表面极易萌生疲劳裂纹[7-8]。

图4 滚筒轴侧面加工刀痕Fig.4 Machining marks on the side of the roller shaft

1.2 断口微观分析

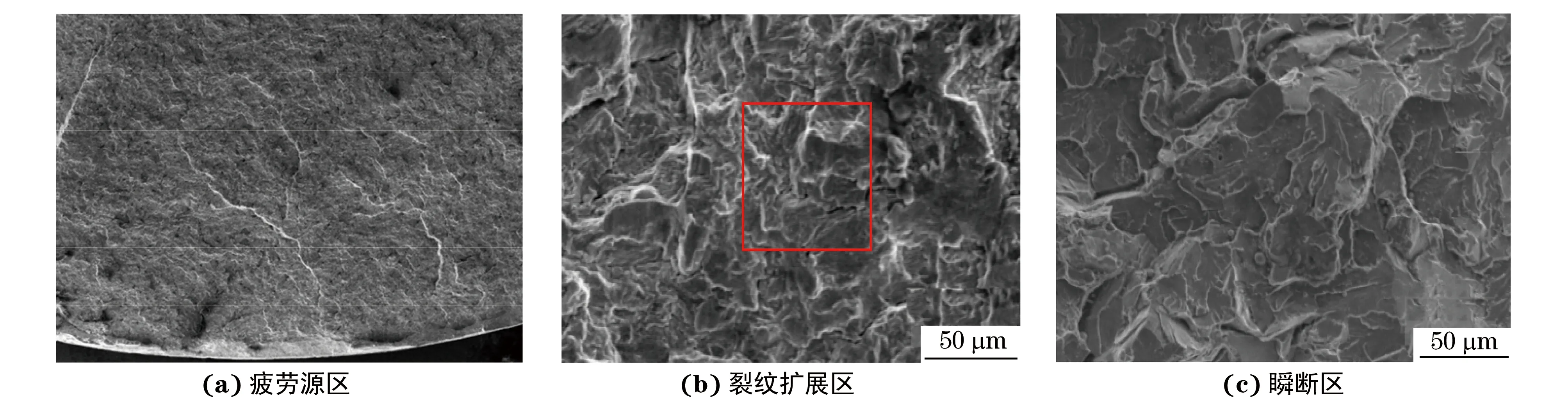

通过扫描电镜(SEM)观察滚筒轴断口微观形貌。图5(a)为疲劳源区断口低倍形貌,可见裂纹起始于滚筒轴表面,且存在多个疲劳裂纹源[7]。疲劳裂纹源放射线相对集中,在裂纹扩展中相遇,裂纹前沿因阻力不同而发生扩展方向的偏离,因此裂纹形成后在各自平面上不断扩展,不同断裂面相互交割而形成台阶,这种台阶在断口上构成了放射线。在滚筒轴工作过程中承受的交变载荷作用下,断口中间部位的裂纹沿着断口表面横向扩展,图5(b)为疲劳裂纹扩展区断口微观形貌,可见疲劳辉纹和二次裂纹。图5(c)为瞬断区断口微观形貌,呈解理+准解理断裂特征。

图5 滚筒轴断口SEM形貌Fig.5 SEM morphology of fracture of the roller shaft:(a) fatigue source area; (b) crack propagation area; (c) transient fracture area

1.3 金相检验

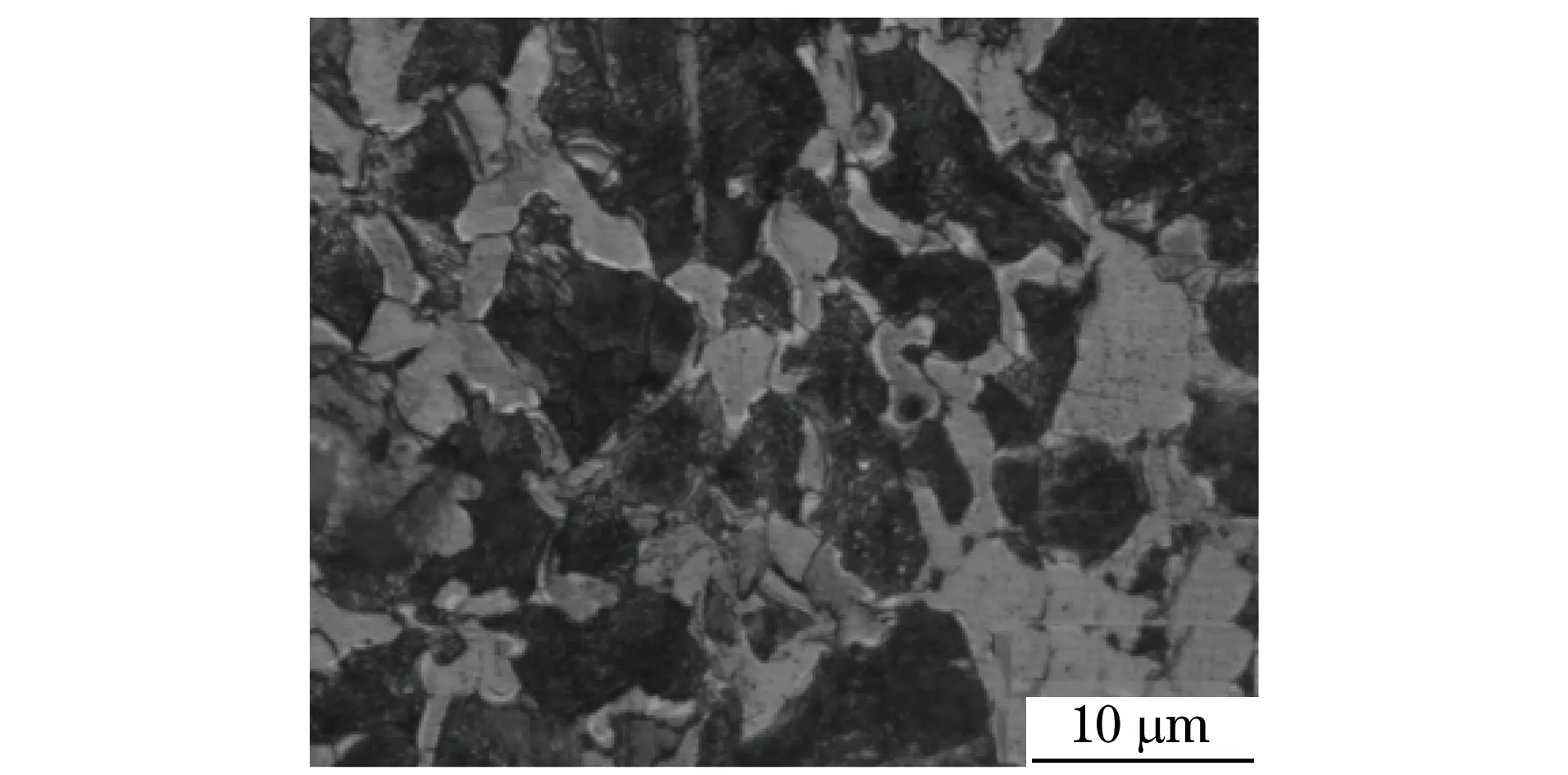

分别在图3所示的断裂滚筒轴边缘和内部取金相试样,并取1号试样的内侧面和2号试样的横截面作为金相磨制面。试样经磨制、抛光、4%硝酸酒精溶液(体积分数)侵蚀后在光学显微镜下观察。试样显微组织为珠光体+呈网状分布的铁素体,如图6所示。可见滚筒轴材料未进行调质处理,这会大大降低材料的强度和疲劳性能,加快滚筒轴疲劳断裂的进程[8]。

图6 滚筒轴显微组织形貌Fig.6 Microstructure morphology of the roller shaft

1.4 化学成分分析

滚筒轴材料为45钢,属于中碳钢。在滚筒轴断裂处取样,采用火花放电原子发射光谱仪通过光谱法分析其化学成分。 由表1可见,滚筒轴材料各元素含量均符合GB/T 699-2015对45钢成分的技术要求。

2 滚筒轴静力分析

2.1 滚筒轴受力分析

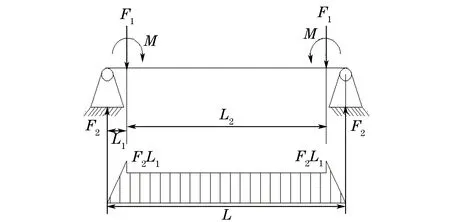

简化滚筒轴模型,滚筒轴除受幅板压力F1和轴承座的支撑力F2作用外,同时还受到扭转驱动作用。另外,该滚筒轴与幅板和滚筒体焊接成一体,因此附加一个力矩M。图7所示为滚筒轴的简化受力模型和滚筒轴的弯矩,可见弯矩最大处即60 mm直径处,是危险截面。通过下面两式分别计算出危险截面处的F1和M:

式中:F1为幅板对滚筒轴的压力,N;S1为传送带紧边张力,N;S2为传送带松边张力, N;G为滚筒重力,G=3 000 N;M为滚筒轴在计算截面处所受弯矩,N·m;L1为幅板至轴承中心的距离,m。

实现本质安全化的一种技术理念,即本质安全设计,是指通过选择安全的物料、机械设备、工艺路线等控制危险源的一种基本方法,在源头上消除或者控制危险事故的发生,并不依赖安全防护措施去控制它们。根据本质安全设计的原则,按强度校核滚筒轴直径。在轴弯矩最大处,通过下式校核滚筒轴的直径:

式中:D为滚筒轴直径,mm;T为电机输入扭矩;[τ]为滚筒轴材料的切应力,取[τ]=60 MPa;φ为系数,取φ=0.9;P为电机功率,kW;n为电机转速,r·min-1。

由式(3)得出D≥75 mm,与滚筒轴的最初设计直径60 mm相差比较显著。因此滚筒轴的设计尺寸有待改进,从而改善各薄弱环节,提高轴的疲劳强度。

表1 滚筒轴的化学成分(质量分数)Tab.1 Chemical compositions of the roller shaft (mass) %

图7 滚筒轴受力和弯矩模型图Fig.7 Schematic diagram of force and bending moment of the roller shaft

2.2 软件模拟应力分布

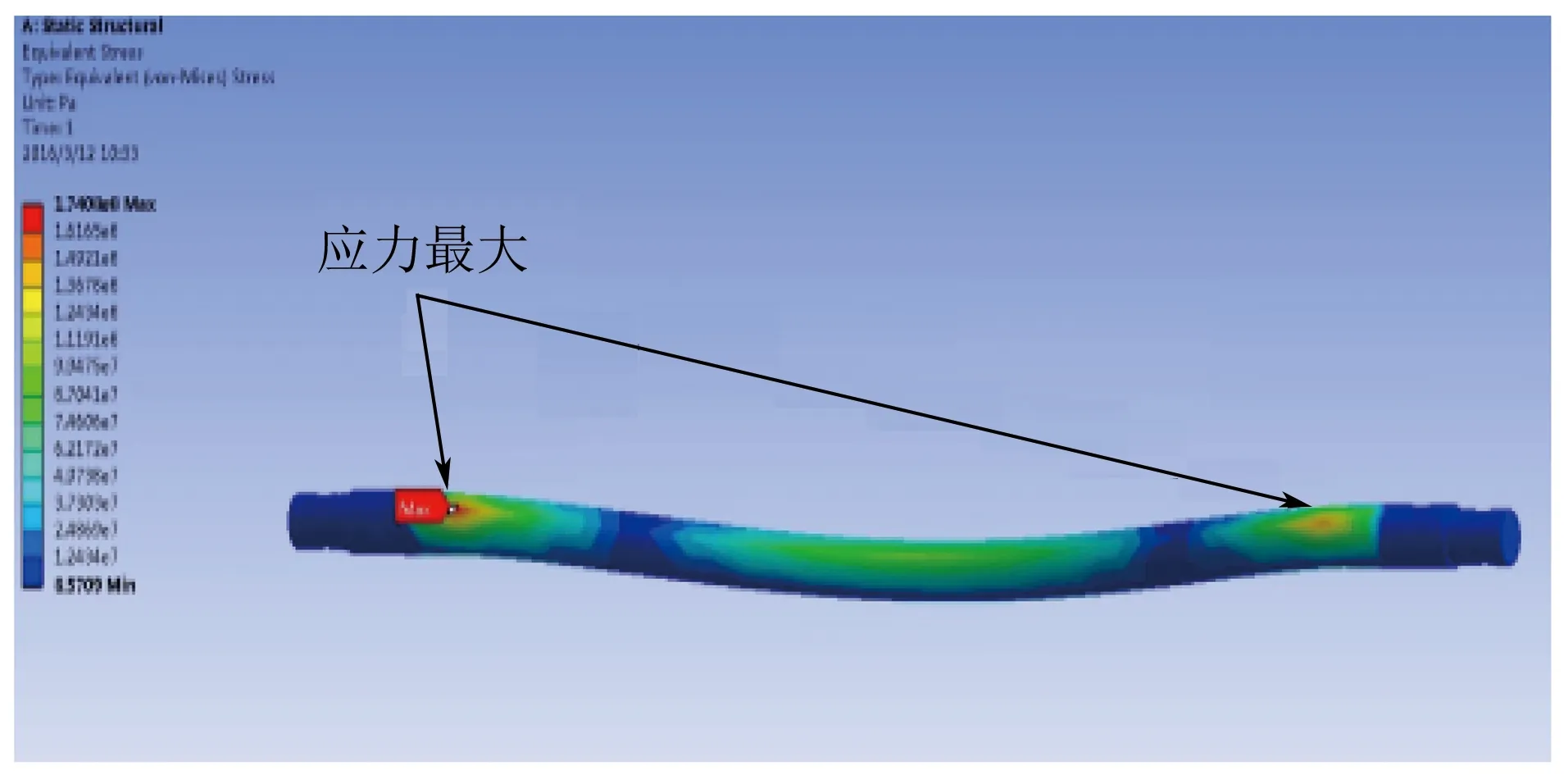

该滚筒轴材料为45钢,弹性模量为210 GPa,泊松比为0.28,密度为7 800 kg·m-3。建立简化模型,采用六面体网格划分和自由网格划分,在轴承位置施加轴向位移和z轴转动约束,约束其他自由度,施加载荷求解结果如图8所示,最大应力位置出现在幅板与轴连接位置,并且接近轴直径变化位置。结合前述滚筒轴受力分析,在考虑经济成本范围内,改变滚筒轴直径,再利用模拟软件进行结构应力分析。结果发现应变变化不大,应力降低20%左右,由此说明结合本质安全设计理论减小应力是行之有效的。

图8 滚筒轴应力分布图Fig.8 Stress distribution of the roller shaft

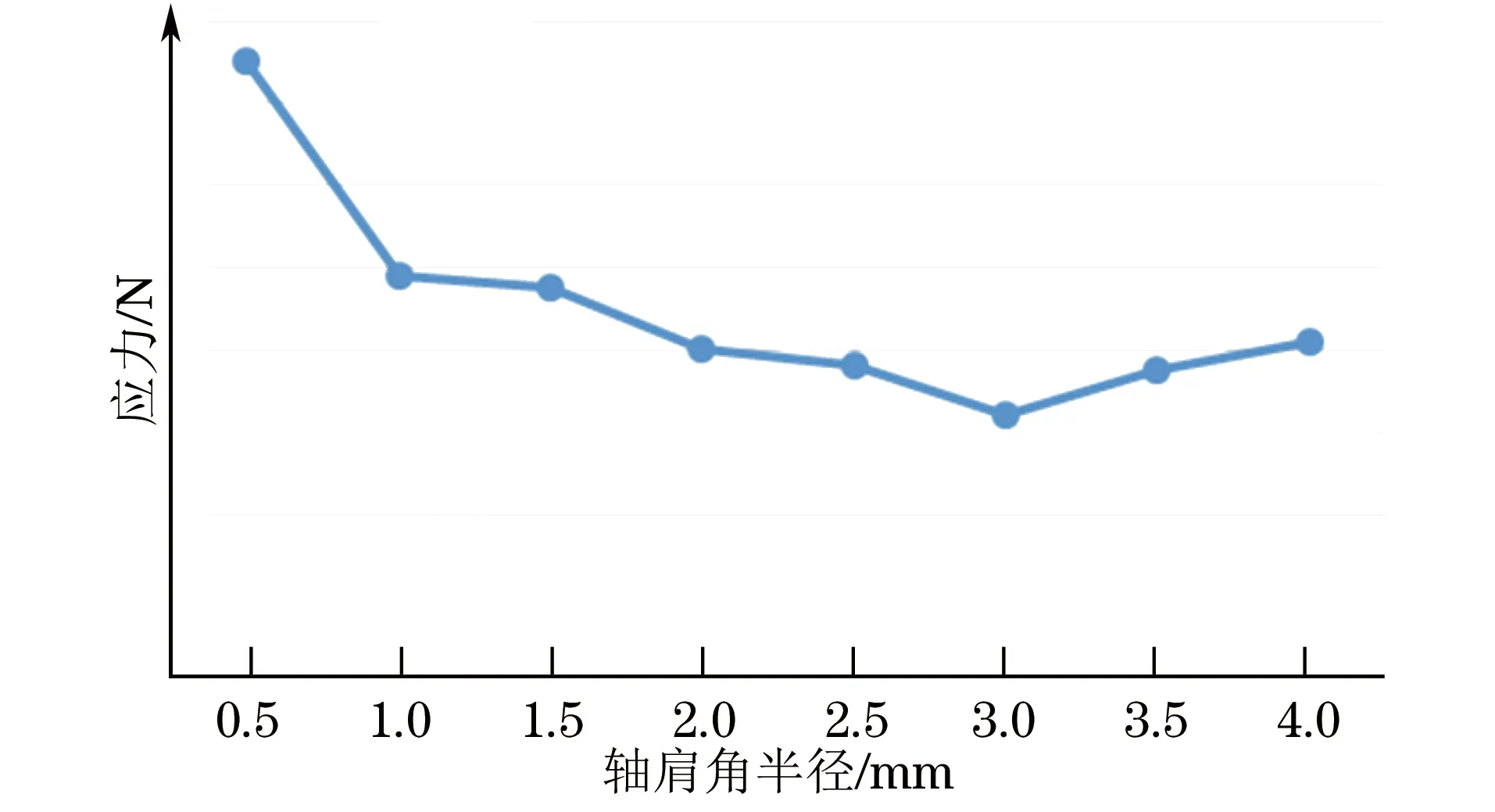

图9 滚筒轴应力随轴肩角半径的变化曲线Fig.9 Stress curve of the roller shaft changed with the shaft corner fillet radius

检查轴肩角应力发现,最大计算应力范围远远低于疲劳应达到的值,随后研究轴肩角圆角半径这个参数对应力大小的影响。发现随着圆角半径的减小,应力逐渐增加,见图9。该断裂轴的轴肩角半径大约是0.5 mm,在实际加工中会形成一个尖锐的角落,模拟得出的应力范围高于当圆角半径为4 mm时的应力范围的83%,该值相差比较显著。轴材料的持久强度极限通常被认为是其抗拉强度的0.46[10],可以估计为262 MPa,可见最大计算出的应力水平是相当高的。

3 分析与讨论

由断口分析结果可知,滚筒轴断裂为疲劳断裂。断裂位于轴径变化处,本身为应力集中处,加之该处过渡圆角半径较小,且轴表面存在粗糙的加工刀痕,进一步加剧了该处的应力集中,因而极易在该处萌生疲劳裂纹。由金相检验结果可知,滚筒轴未进行调质处理,大大降低了材料的强度和疲劳性能,加快了疲劳裂纹的扩展。滚筒轴在工作中处于不停旋转运作状态,裂纹萌生后在工作过程中的交变应力作用下不断扩展,当剩余截面强度不足以承受外部载荷作用时,滚筒轴便会发生快速断裂。

4 结论及建议

该滚筒轴断裂属于脆性疲劳断裂,导致其断裂的内在原因是滚筒轴材料未进行调质处理;外在原因是滚筒轴直径变化处过渡圆角半径偏小,且表面存在明显的加工刀痕。滚筒在受载运转时,在轴径变化处先出现裂纹,然后向四周不断扩展,最终导致滚筒轴发生脆性疲劳断裂。

建议改进滚筒轴加工工艺,增大过渡圆角半径,提高轴表面质量,减轻应力集中;同时对滚筒轴进行调质处理,提高滚筒轴的强度和疲劳性能。

[1] 陈慧玲.普通轴类零件失效分析[J].金属热处理,2007,32(7):85-87.

[2] 张洪信.有限元基础理论与ANSYS应用[M].北京:机械工业出版社,2006.

[3] 杨可桢,程光蕴,李仲生.机械设计基础[M].5版.北京:高等教育出版社,2006.

[4] 谢海皇.42号自卸车销轴断裂失效分析及研究[D].湘潭:湘潭大学,2007.

[5] 孙梅,李建华.曲轴强度研究及断裂原因分析[J].小型内燃机与摩托车,2014,43(2):92-96.

[6] 祁学军,杨冬梅,晏高华.42CrMo轴件断裂原因分析[J].理化检验-物理分册,2013,49(1):55-58.

[7] 顾宝兰,张雪涛,徐彤.45钢电机轴断裂分析[J].理化检验-物理分册,2013,49(5):327-329.

[8] 孙宇红,李铁虎. 电机轴断裂原因分析[J].理化检验-物理分册,2014,50(3):216-218.

[9] 谢东,张树勋,李后军,等.调质钢的组织分析[J].科技创新导报,2010(18):77.

Failure Analysis on Fractue of Belt Conveyor Roller Shafts

ZHU Hui-hui, LUO Xiao-ping

(School of Mechanical and Automotive Engineering, South China University of Technology,Guangzhou 510640, China)

The belt conveyor roller shafts of a logistics company often fractured in the operation, which seriously affected the normal operation of the logistics line. Through macroscopic analysis, metallographic examination, SEM fracture analysis, chemical composition analysis and force analysis, the fracture reasons of the roller shaft were analyzed. The results show that the strength and fatigue properties of material of the roller shaft were reduced due to no quenching and tempering treatment. The rough machining marks on the shaft’s surface became the source of fatigue cracks. The fillet radius of the roller shaft diameter changing position was too small and caused the stress concentration. The roller shaft was in continuous operation, so fatigue fracture easily happened at the stress concentrated shaft shoulder. Finally, the corresponding improvement measures were put forward.

roller shaft; fatigue fracture; quenching and tempering treatment; stress concentration

2016-01-06

朱慧慧(1988-),女,硕士研究生,主要从事工程机械零部件失效分析方面的研究,1432702791@qq.com。

10.11973/lhjy-wl201702015

TG162.71; TG157

B

1001-4012(2017)02-0136-04