高强钢板制管开裂原因分析

雷 娜, 吴科敏, 赵乃胜, 崔全法(首钢股份公司迁安钢铁公司, 迁安 064400)

高强钢板制管开裂原因分析

雷 娜, 吴科敏, 赵乃胜, 崔全法

(首钢股份公司迁安钢铁公司, 迁安 064400)

采用宏观分析、化学成分分析、金相检验、断口分析、室温拉伸试验等方法对某卷高强钢板制管成型过程中发生开裂的原因进行了分析。结果表明:高强钢板中较多的非金属夹杂物和中心偏析引起的应力集中是导致其制管开裂的主要原因;此外,钢板宽度方向上的力学性能不均匀也促进了高强钢板的制管开裂。最后根据高强钢板开裂原因提出了改进措施。

高强钢板;制管开裂;非金属夹杂物;中心偏析;力学性能

汽车工业飞速发展带来的安全、环保、能源等问题日益受到人们的关注,促使汽车制造材料向高强度、轻量化发展[1-2]。某卷规格为4 mm×1 270 mm的700 MPa级高强钢板被用于制作汽车传动轴用钢管,加工前先将钢板纵剪成3条等宽的条料。制管过程中,有一中间条料通过三组成型辊加工成钢管时,在各组成型辊之间钢板受到了扭力,该扭力作用在钢板侧边薄弱区域使其发生爆裂。爆裂发生时成型辊操作人员能听到明显的响声,在发出爆裂声的钢管上可以看到如图1所示的明显裂纹。为查明该高强钢板成型开裂原因,以便采取措施避免类似失效的再发生,笔者在爆裂管裂纹部位切取试样,对其进行检验和分析。

图1 钢管裂纹宏观形貌Fig.1 Macro appearance of crack of the steel pipe

1 理化检验

1.1 宏观分析

图1所示为成型后钢管裂纹宏观形貌,可见裂纹位于钢板侧边,裂纹可能起源于钢板边部,制管成型过程中在扭力的作用下呈撕裂状。

1.2 化学成分分析

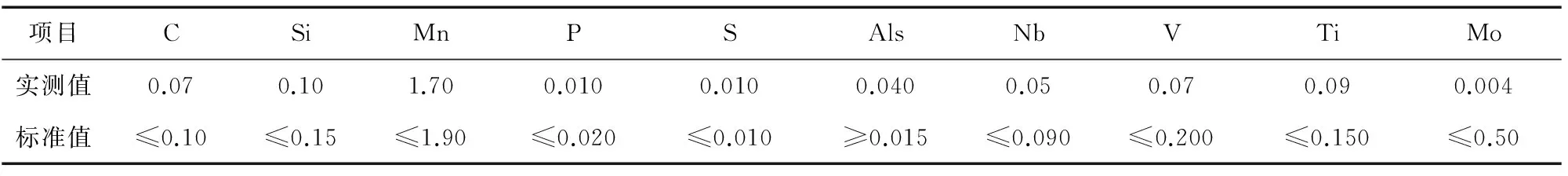

在开裂钢管上取样进行化学成分分析,结果见表1(Als为钢中酸溶铝),可见各元素含量均满足专用条件对该高强钢成分的技术要求。

表1 高强钢板的化学成分(质量分数)Tab.1 Chemical compositions of the high strength steel plate (mass) %

1.3 金相检验

在钢管裂纹处和基体分别取金相试样,观察面为纵向(即轧制方向)剖面,试样经粗磨→细磨→抛光→侵蚀后,采用DMI5000M型光学显微镜进行显微组织观察,侵蚀液为体积分数为4%的硝酸酒精溶液。图2(a)所示为裂纹附近的显微组织形貌,图2(b)所示为基体显微组织形貌。可以看出两试样的显微组织都为多边形铁素体,铁素体晶粒大小比较均匀,并有少量的珠光体[3]。图2中沿轧制方向,黑色的条带状组织非常明显,为珠光体偏析带。由于组织内渗碳体片层间距很小故表现为黑色,周围灰色组织为铁素体;且裂纹附近组织的带状偏析明显比基体组织的更为严重。根据GB/T 13299-1991《钢的显微组织评定方法》进行评定,两试样的带状组织级别分别为2.0级和1.0级。

图2 钢管的显微组织形貌Fig.2 Microstructure morphology of the steel pipe:(a) crack position; (b) matrix

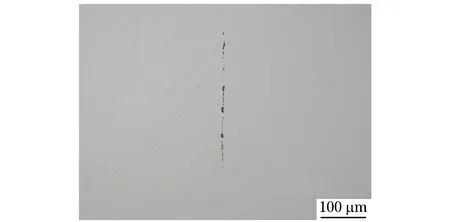

1.4 非金属夹杂物检验

根据GB/T 10561-2005《钢中非金属夹杂物含量的评定——标准评级图显微检验法》对裂纹处试样进行非金属夹杂物含量评定,结果如下:A0,B1.5,C0,D0.5,DS0,可见钢管中含有长条状的氧化铝B类夹杂物,见图3。

图3 钢管中B类夹杂物形貌Fig.3 The type-B inclusion morphology of the steel pipe

1.5 扫描电镜断口分析

图4 断口扫描电镜形貌Fig.4 SEM morphology of the fracture surface:(a) at low magnification; (b) at high magnification

钢管成型时开裂处的试样断口经酒精超声波清洗后,用德国蔡司EVO/MA15扫描电镜(SEM)观察。断口低倍形貌见图4(a),可以看出裂纹起源于钢板边部,呈撕裂状。高倍下观察可见,裂纹起源处断口呈脆性开裂特征,见图4(b)。采用EDAX能谱仪(EDS)裂纹起源处进行化学成分定性及半定量分析,得到的主要元素含量(质量分数/%)如下:41.95O,4.45Mg,5.40Al,12.05Si,0.94S,22.33Ca,10.02Fe,2.85W。可见试样中氧、镁、铝、硅、钙元素含量较高,容易形成氧化物夹杂。

1.6 力学性能测试

高强钢板沿宽度方向纵切成3条等宽条料制管时,爆裂发生在中间一条料上。为此沿宽度方向对钢板进行室温拉伸试验。沿钢板宽度方向分别取纵、横向拉伸试样,纵向试样取9个,分别在板宽的边部、1/8,1/4,3/8,1/2,5/8,3/4,7/8宽度及另一边部,其中0代表一边部,1代表另一边部。横向试样取5个,分别在板宽边部、1/4,1/2,3/4宽度及另一边部。室温拉伸试验结果如图5所示。

图5 钢板拉伸性能沿板宽方向的分布Fig.5 The tensile properties distribution along plate width direction of the steel plate: (a) the longitudinal yield and tensile strength;(b) the transversal yield and tensile strength; (c) the longitudinal percentage elongation after fracture;(d) the transversal percentage elongation after fracture

由试验结果可知,原材料钢板的纵向屈服强度平均值为647 MPa,抗拉强度平均值为704 MPa,断后伸长率平均值为26.0%;横向屈服强度平均值为671 MPa,抗拉强度平均值为717 MPa,断后伸长率平均值为24.5%。专用条件规定该钢种的力学性能应满足以下条件:屈服强度ReL≥650 MPa,抗拉强度Rm≥700 MPa,断后伸长率A≥18%。可见该钢板的纵向屈服强度稍低于条件规定值。由图5可以看出,钢板横向和纵向的强度沿板宽方向均呈现一定的规律,其中纵向屈服强度和抗拉呈现出:沿纵向的屈服强度最大差值为68 MPa,抗拉强度最大差值为35 MPa,如图5(a)所示。而横向屈服强度和抗拉强度呈现出中间高、两边低的特征,沿横向的屈服强度最大差值为37 MPa,抗拉强度最大差值为35 MPa,如图5(b)所示。纵向断后伸长率沿板宽方向也表现出边部高、1/4和3/4宽度处最低的特征,沿纵向的断后伸长率最大差值为5.5%,如图5(c)所示;横向断后伸长率没有明显的特征,最大差值为5.0%,如图5(d)所示。

2 分析与讨论

由上述理化检验结果可知,该卷汽车传动轴用钢管原材料高强钢板的化学成分符合专用条件技术要求,排除因化学成分不合格导致开裂的可能。钢管开裂裂纹处有明显的带状组织,主要是钢锭在浇铸时中心处发生了枝晶偏析,经过热轧加工变形后延伸成珠光体带。带状组织的存在,使材料内部应力没有很好的连续性。制管时,板材在各成型辊中间受到一定的扭力,在受力情况下,容易在应力集中处,即带状组织处萌生裂纹,并沿着珠光体带扩展[4]。

钢管裂纹处显微组织中存在较多的B类和D类非金属夹杂物。这些氧化物均来自于炼钢连铸工序,尤其是B类条状氧化物夹杂,其性能硬而脆,会在基体材料受力过程中形成割裂,从而形成裂纹源[5-6]。

高强钢板中的杂质元素主要来源于炼钢时所用的原材料,其次是来自于炼钢过程中的大气污染、炉壁上或坩埚材料,再次是来源于合金锭或板坯浇铸过程中的污染。裂纹处存在的杂质元素中,锰和硅主要来自于材料本身,铝、钙、镁、钨来自于炼钢工序,而氧来源于大气污染。夹杂物的存在可使金属材料发生应力再分配,引起周围一定区域形成应力集中,成为材料中的薄弱位置。

由室温拉伸试验结果可知,原材料钢板纵向屈服强度稍低于专用条件规定值,沿钢板宽度方向,横向和纵向的力学性能存在一定差异。制管成型过程中,在外力的作用下,容易在性能较差的位置萌生裂纹,引起开裂。

3 结论及建议

该高强钢板制管成型过程中开裂的主要原因是钢板边部应力集中过大,钢板中过大的应力集中是钢板中存在较多的氧化物类非金属夹杂物和中心偏析导致的珠光体带所致;钢板宽度方向上的力学性能均匀性较差,对钢板制管开裂也有一定的促进作用。

建议提高冶金质量,尽最大可能减少钢中非金属夹杂物,提高钢材纯净度,抑制钢板中心部位珠光体带状偏析;同时优化轧制工艺,改善钢板宽度方向上的力学性能不均匀性。

[1] 孙志刚,赵春,李秀玲.汽车用高强度钢力学性能研究[J].制造业自动化,2014,36(6):105-107.

[2] 昝现亮,常安,于孟,等.工程车辆车身材料轻量化研究[J].轧钢,2015,32(3):25-28.

[3] 潘辉,李飞,周娜,等.首钢SQ700MCD高强工程机械用钢热轧板卷的研制[J].中国钢铁业,2014(增刊):84-90.

[4] 宋维锡.金属学[M].2版.北京:冶金工业出版社,1989.

[5] 高洪刚.冷轧汽车表面板常规夹杂缺陷分析[J].理化检验-物理分册,2014,50(12):890-892,896.

[6] 杨晓,夏申琳,李雪峰.16Mn钢长轴裂纹缺陷成因分析[J].理化检验-物理分册,2015,51(1):62-64.

Reasons Analysis on Cracking of High Strength Steel Plates in the Process of Tube-making

LEI Na, WU Ke-min, ZHAO Nai-sheng, CUI Quan-fa

(Shougang Qian’an Iron & Steel Company, Qian’an 064400, China)

The cracking reasons of a rolled high strength steel plate in the process of tube-making were analyzed by means of macro analysis, chemical composition analysis, metallographic examination, fracture analysis and tensile test at ambient temperature. The results show that many non-metallic inclusions and stress concentration caused by central segregation were main reasons for the cracking of the high strength steel plate in the process of tube-making. In addition, the uneven mechanical properties along the width direction of the steel plate also promoted the cracking. Finally, the preventive measures were put forward according to the cracking reasons of the high strength steel plate.

high strength steel plate; tube-making cracking; non-metallic inclusion; central segregation; mechanical property

2016-03-17

雷 娜(1986-),女,硕士,主要从事金属材料组织和性能的检测和分析工作,lany1234@126.com。

10.11973/lhjy-wl201702014

TH142.1

B

1001-4012(2017)02-0132-04