铸态高铝锌基合金ZA27电梯曳引机蜗轮失效分析

张 杰, 黎晓华, 吴继权(. 深圳大学 材料学院, 深圳 58060; . 特种设备安全检验研究院, 深圳 5809)

铸态高铝锌基合金ZA27电梯曳引机蜗轮失效分析

张 杰1, 黎晓华1, 吴继权2

(1. 深圳大学 材料学院, 深圳 518060; 2. 特种设备安全检验研究院, 深圳 518029)

通过现场勘查,结合电感耦合等离子发射光谱仪(ICP-OEM)、光学显微镜(OM)、扫描电子显微镜(SEM)、能谱仪(EDS)等仪器检测分析,同时运用有限元分析方法,分析了某铸态高铝锌基合金ZA27电梯曳引机蜗轮轮齿断裂产生的机理及原因,并探讨了轮齿齿面点蚀形成的机理。结果表明:该曳引机蜗轮轮齿断裂是疲劳断裂,齿根处为交变载荷的应力集中点,该处的铸造缺陷加速了疲劳裂纹源的形成;轮齿齿面点蚀坑的形成与其次表面的铸造缺陷有关。

铸态高铝锌基合金;蜗轮;轮齿;疲劳断裂;点蚀坑;铸造缺陷

某公司YJ220电梯在运行过程中,曳引机发出异常响声,拆开曳引机顶盖,发现蜗轮上有轮齿折断现象。该台电梯为货运电梯,其额定运行速率为0.5 m·s-1,额定载重为3 t,使用时间不到3 a(年)。蜗轮设计材料为ZZnAl27Cu2(即ZA27)铸态高铝锌基合金。笔者对该曳引机蜗轮进行了失效分析,从而为降低该类材料曳引机蜗轮发生断齿的概率提供参考。

1 理化检验

1.1 现场勘察

现场开箱勘验后发现,蜗杆表面没有损伤,整只蜗轮在3个不同区域共有4个轮齿发生半齿断裂,如图1和图2所示。

蜗轮断齿实物形貌如图3所示,通过肉眼对蜗轮及断齿外观质量进行检查。结果发现,轮齿断裂位置集中在齿根部;齿轮的加工精度较高;断面存在疲劳贝壳纹,断齿齿面有点蚀坑。断齿长为3.7~4.2 cm,宽为1.5~1.7 cm。

图2 失效蜗轮宏观形貌Fig.2 Macro morphology of the failure worm gear

图3 断齿宏观形貌Fig.3 Macro morphology of the fractured teeth:(a) the side surface; (b) the fracture surface

图4 首损齿宏观形貌Fig.4 Macro morphology of the first damaged tooth:(a) the bottom surface; (b) the fracture surface

根据断面出现的疲劳贝壳纹特征,可以判定蜗轮断齿的失效模式为疲劳断裂[1-2]。同时,根据断面贝壳纹区域的大小以及贝壳纹的疏密程度可以确定首损齿。

首损齿实物形貌如图4所示。由图4可见,疲劳贝壳纹的凸出部位背向齿根区域,可以判定断裂起源于齿根部位;靠近齿顶区域,断口表面较为粗糙,厚度较薄,并且疲劳贝壳纹的凸出部位指向齿顶,从而可以判定齿顶区域为瞬断区;疲劳裂纹的产生始于齿根区域,并与压应力呈45°角的方向向里扩展,然后沿着与压应力垂直的方向向齿顶区域扩展[3]。

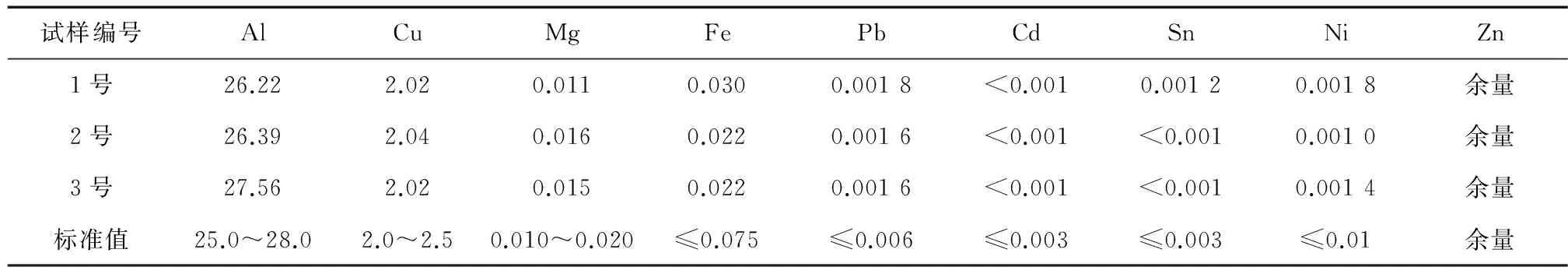

1.2 化学成分分析

靠近蜗轮外沿,从任意位置开始,顺时针方向每120°对蜗轮进行钻屑取样,制成溶液后,采用电感耦合等离子发射光谱仪(ICP-OEM)对溶液进行化学成分分析。由表1可见,曳引机蜗轮材料中的主要元素铝和铜的含量均符合GB/T 1175-1997《铸造锌合金》对ZZnAl27Cu2锌合金成分的技术要求,从而可以确定曳引机蜗轮材料为铸态高铝锌基合金ZA27。

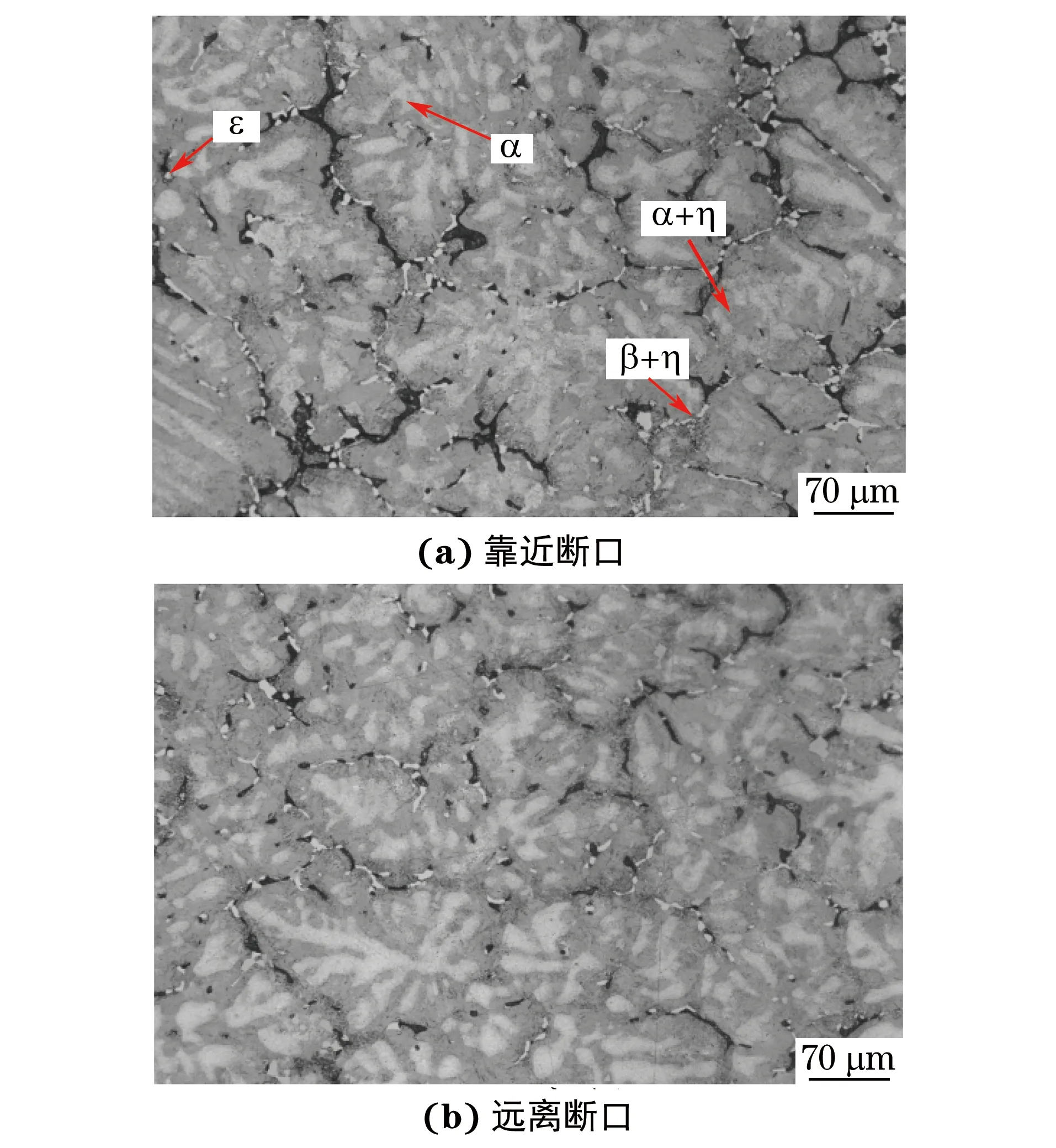

1.3 金相分析

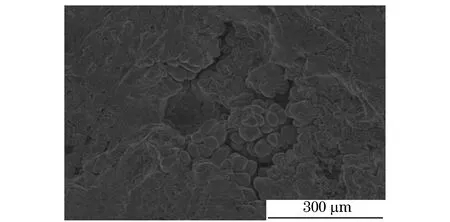

断齿底面经磨抛和2%硝酸酒精溶液(体积分数)侵蚀后,在光学显微镜下进行显微组织观察。由图5可见,蜗轮的显微组织由初生呈树枝状的浅色富铝α相、灰色的α+η共析体、亮白色颗粒状的ε相以及沿晶界呈长条状分布的白色β+η共晶体组成[4]。其中,局部组织中有过于粗大的树枝状α相存在;晶界上共晶组织沿晶界连续分布,破坏了基体组织的连续性,降低了合金的塑性;在靠近断口处,组织中的疏松缺陷较为明显,因而在该处容易产生应力集中,同时降低了材料的强度。

表1 化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions (mass) %

图5 断齿显微组织形貌Fig.5 Microstructure morphology of the fractured tooth:(a) near fracture; (b) far from fracture

图6 起裂区形貌Fig.6 Morphology of the fracture source zone

图7 疏松形貌Fig.7 Loose morphology

图8 夹杂物形貌Fig.8 Inclusion morphology

图9 夹杂物EDS谱Fig.9 EDS spectrum of the inclusion

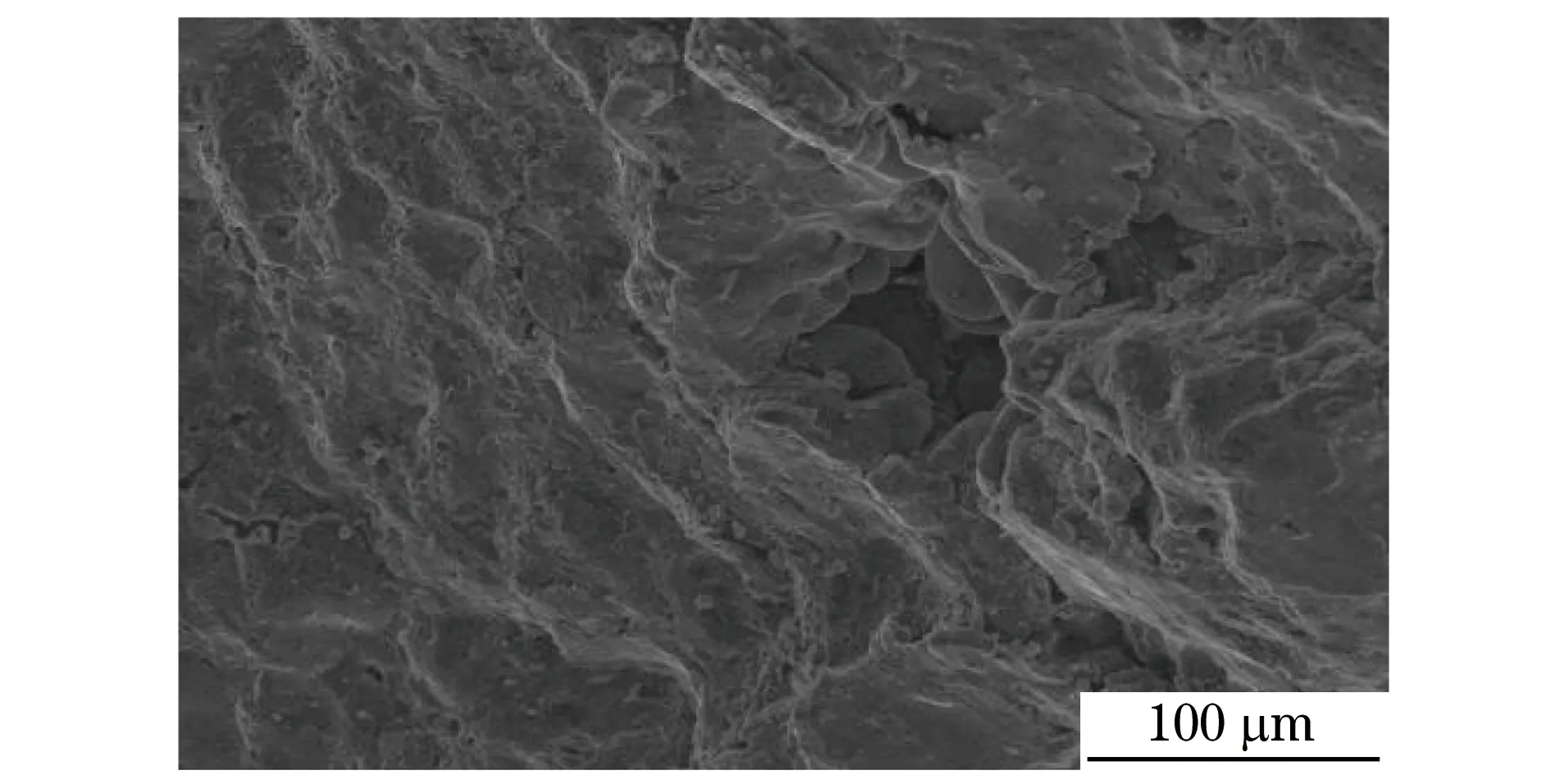

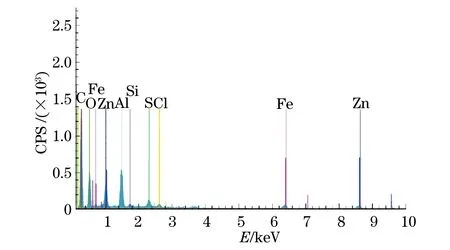

1.4 断口分析

将首损轮齿的断口置于扫描电子显微镜(SEM)下进行表面形貌观察,结果如图6~8所示。在断口的起裂区,可以看到许多河流花样,表明断裂起裂源以解理形貌为主。在断口起裂源附近还发现疏松、夹杂等缺陷。对其中的夹杂物进行能谱分析(EDS),结果如图9所示,可见夹杂物中主要含有锌、铝、氧、硫、铁等元素。

断口起裂源附近的夹杂物割裂高铝锌基合金ZA27基体,破坏基体连续性,间接引起应力集中,降低ZA27合金的力学性能;断口起裂源附近疏松缺陷直接引起应力集中,降低高铝锌基合金ZA27的力学性能。

2 有限元分析

2.1 有限元力学数学模型材料说明

YJ220蜗轮、蜗杆材料及力学性能如表2所示。

表2 蜗轮、蜗杆材料及力学性能Tab.2 Materials and mechanical properties of worm gear and worm

2.2 设置边界条件

约束曳引机蜗杆径向自由度、一端轴向自由度以及曳引机蜗轮轮毂部自由度[5]。

2.3 设置载荷

YJ220电梯主要技术参数如下:轿厢(Elevator Car)质量P=1 700 kg;平衡系数ψ=0.45;额定载重Q=2 000 kg;紧急制停时最大减速度α=9.8 m·s-2;提升高度H=5.5 m;钢丝绳(Rope)单位长度质量m=0.573 kg ;钢丝绳数量q=5 ;曳引轮(Driving Sheave)半径R=0.265 m;曳引比i=2∶1。

当轿厢以125%额定载荷静止于底层时,蜗轮(Worm Gear)所受扭矩可由下式计算得出:

Mworm gear=Mdriving sheare=T·R

=(Televator car+rope-Tcounter weight)·R

式中:Televator car为装载有1.25倍载重的轿厢对绳索的拉力;Televator car+rope为装载有1.25倍载重的轿厢在底层的时候对蜗轮一侧的拉力;Tcounter weight为对重;g为重力加速度;Mworm gear,Mdriving sheare分别为蜗轮和曳引轮的力矩。

由计算结果可知,蜗轮所受扭矩为211 8 N·m。

2.4 结果分析

蜗杆与蜗轮所受应力分布如图10所示。蜗轮的有限元计算结果分布如图11所示。

图10 蜗杆与蜗轮所受应力分布Fig.10 Stress distribution of the worm and worm gear

图11 蜗轮所受应力分布Fig.11 Stress distribution of the worm gear

由图10和图11可知,蜗轮所受应力主要集中在齿根部位,且蜗轮受到的最大应力为273.3 MPa,小于其抗拉强度(310 MPa),故正常情况下蜗轮不会发生断齿失效。从而表明,在保证蜗轮显微组织正常的情况下,高铝锌基合金ZA27可以用于曳引机蜗轮。

3 分析与讨论

3.1 蜗轮断裂机理

电梯运行时,蜗轮轮齿齿面承受的是交变压应力。应力由齿顶向齿根转移,齿根处为交变载荷的应力集中点。首损齿齿根处存在气孔、疏松、夹杂等铸造缺陷,其中局部疏松相连形成缺陷聚集区。这些缺陷的存在产生局部应力集中,降低材料的抗拉强度,加速齿根部位疲劳裂纹源的形成。裂纹在此处萌生并由此向内扩展。在交变载荷作用下,裂纹扩展分成两个阶段进行。在第一阶段时,裂纹与齿面所受压应力成45°角进行扩展;当裂纹扩展到轮齿中部剪切应力得到释放后,裂纹改变方向沿着与压应力相垂直的方向进行扩展。最后超过临界裂纹长度,即在靠近齿顶不远的位置出现折断;即轮齿发生疲劳断裂。

3.2 点蚀机理

此处点蚀是行业内对蜗轮齿面点状缺陷的统称。而金属腐蚀科学中认为的点蚀,其形成必须同时具备3个条件,即需要有不同的电极电位,不同的电极电位之间需要有物质连接,不同的电极电位需在同一个电解溶液中。但是,曳引机蜗轮在整个运行当中,一直浸泡在润滑油中,蜗轮表面与空气隔绝,并且润滑油不具有腐蚀性,因此曳引机蜗轮本身应不具备产生点蚀的条件。为此,通过光学显微镜观察点蚀坑横截面处的显微组织,并结合扫描电子显微镜观察点蚀坑表面形貌与能谱仪分析点蚀坑成分,寻找点蚀产生的原因。

由图12的显微组织可知,点蚀坑附近,疏松缺陷较为明显。结合图13中的点蚀坑表面形貌可知,在点蚀坑内有代表疏松形貌特征的枝晶露头存在;在点蚀坑周围有裂纹存在;点蚀坑内部较为光滑,没有明显的腐蚀痕迹出现。结合图14及图15可知,点蚀坑中的成分以合金原始成分元素锌及元素铝为主,没有明显的腐蚀性元素存在。从而表明,点蚀坑是由于轮齿表面在外力作用下发生压溃后的遗留特征形貌,其存在与蜗轮次表面的铸造缺陷有关。

图12 截面显微组织形貌Fig.12 Sectional microstructure morphology

图13 枝晶形貌Fig.13 Dendrite morphology

图14 点蚀坑形貌Fig.14 Pit morphology

图15 图14中点蚀坑的EDS谱Fig.15 EDS spectrum of the pit in Fig.14

4 结论及建议

4.1 结论

(1) 铸态高铝锌基合金ZA27电梯曳引机蜗轮轮齿断裂是疲劳断裂,其断裂的主要原因是齿根处存在铸造缺陷,铸造缺陷的种类以疏松、夹杂为主。

(2) 断齿表面有剥落点蚀坑存在,经验证,轮齿齿面点蚀坑出现的概率与其组织中的铸造缺陷分布与大小有关。

4.2 建议

对于蜗轮轮齿出现折断的现象,可以通过减少齿根区域的铸造缺陷数量来降低轮齿的折断率;对于轮齿表面出现的点蚀坑,可以通过消除或者转移轮齿次表面的铸造缺陷来降低点蚀率。

[1] 钟道培.断裂失效分析(续)[J].理化检验-物理分册,2005,41(10):535-539.

[2] 傅国如,张铮.失效分析(续)[J].理化检验-物理分册,2005,41(6):318-323.

[3] 张栋,钟道培,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:123-125.

[4] 陈体军,郝远,孙军,等.ZA27合金的微观组织[J].中国有色金属学报,2002,12(2):294-299.

[5] 李立新,江玉刚,曹谊勃.基于精确齿面建模的ZA蜗杆蜗轮有限元接触分析[J].工程设计学报,2011,18(1):38-42.

Failure Analysis on Casting High Aluminum Zinc Based Alloy ZA27 Worm Gear in Elevator Traction Machine

ZHANG Jie1, LI Xiao-hua1, WU Ji-quan2

(1. College of Materials Science and Engineering, Shenzhen University, Shenzhen 518060, China;2. Institute of Special Equipment Inspection and Test, Shenzhen 518029, China)

By means of field investigation, combined with ICP-OEM, OM, SEM, EDS and finite element analysis, the mechanism and cause of fracture of the casting high aluminum zinc based alloy ZA27 worm gear tooth in elevator traction machine were analyzed. At the same time, the tooth surface pitting formation mechanism was explored. The results show that the tooth fracture of the worm gear was fatigue fracture. The tooth root was alternating load stress concentration point, and the casting defects here accelerated the formation of fatigue crack source. The formation of pits on the worm gear tooth surface was related to the casting defects of the second surface.

casting high aluminum zinc based alloy; worm gear; gear tooth; fatigue fracture; pit; casting defect

2016-04-19

张 杰(1991-),男,硕士研究生,主要从事金属材料的理化检验及失效分析工作。

黎晓华(1969-),男,高级工程师,主要从事金属材料的失效分析与安全评估工作与研究,lxh@szu.edu.cn。

10.11973/lhjy-wl201702013

TG27

B

1001-4012(2017)02-0127-05