叉车桥壳端轴断裂分析

杨冬梅, 肖 武, 董新权(. 湖北省机电研究设计院股份公司, 武汉 430070; . 东风襄阳旅行车有限公司, 襄阳 44000)

叉车桥壳端轴断裂分析

杨冬梅1, 肖 武1, 董新权2

(1. 湖北省机电研究设计院股份公司, 武汉 430070; 2. 东风襄阳旅行车有限公司, 襄阳 440100)

某叉车桥壳端轴在使用约1 000 h后发生断裂,通过对断裂件的断口、化学成分、力学性能、显微组织等进行分析,找出了断裂原因。结果表明:该叉车桥壳端轴断裂属于疲劳断裂;断裂处过渡圆角半径过小且加工刀痕明显,导致此处产生应力集中;另外热处理工艺控制不当;一方面导致材料显微组织严重不均匀产生较大的内应力,另一方面未进行调质处理使材料力学性能和疲劳强度大幅度下降;上述因素是造成桥壳端轴疲劳断裂的主要原因。

叉车桥壳;端轴;疲劳断裂;应力集中;热处理工艺

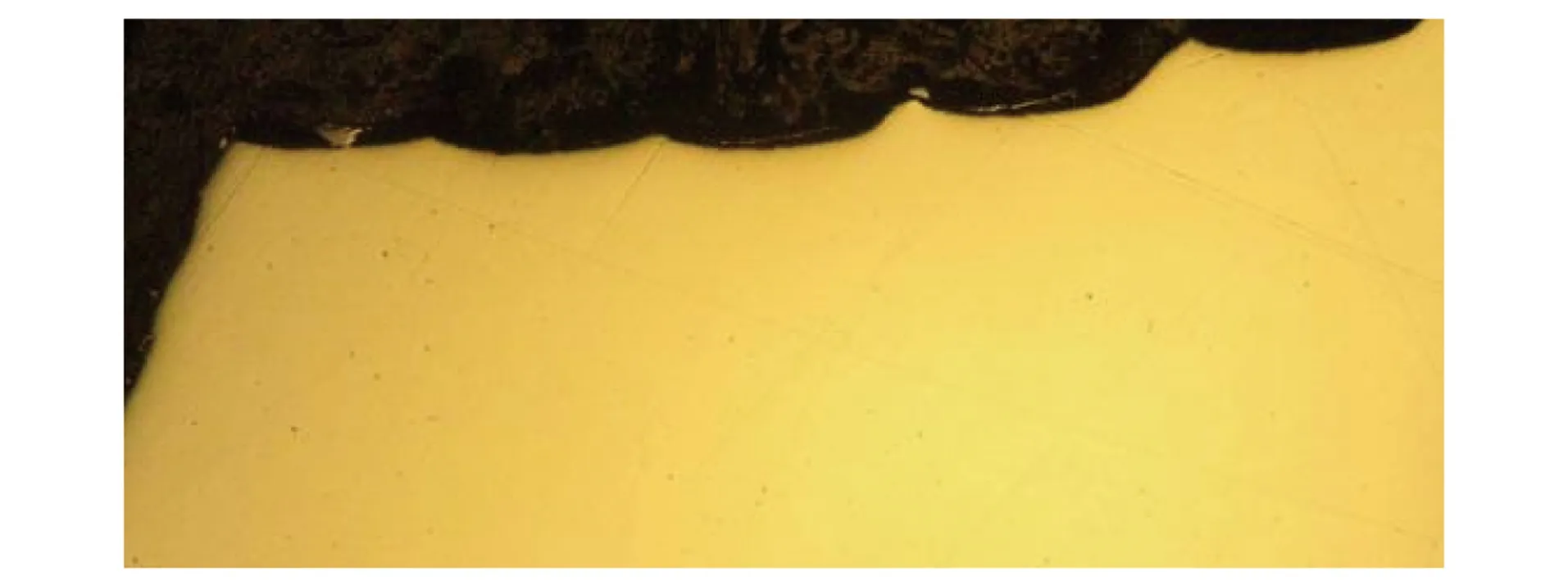

某内燃平衡重式叉车驱动桥,在使用约1 000 h后其桥壳右侧端轴发生断裂,该叉车额定起重量为8 t。断裂处位于油封位和过渡圆角相接处,见图1,图纸要求该处过渡圆角半径R=5 mm,断裂处轴径为φ100 mm。端轴材料为40Cr钢,热处理要求经调质处理,硬度达到220~250 HB。为查明该叉车桥壳端轴断裂原因,笔者对断裂件进行了检验和分析,并提出了改进建议,以避免类似失效的再发生。

图1 失效叉车驱动桥宏观形貌Fig.1 Macro morphology of the failure forklift drive axle

1 理化检验

1.1 断口宏观分析

桥壳端轴断口宏观形貌见图2,可见有一部分断面比较平滑,且有明显的呈贝壳纹花样的疲劳弧带(图2中A区),此为疲劳断裂的特征。疲劳区中部有损伤,疲劳源位于桥壳端轴下方位置的外圆表面,如图3中箭头所指。疲劳区面积约占整个断口面积的30%,剩余断口为瞬时破断区,即终断区,终断区形貌大部分被损坏,但仍可看到一部分脆性断裂面(图2中D区)。

图2 桥壳端轴断口宏观形貌Fig.2 Macro morphology of fracture of the axle housing end shaft

图3 桥壳端轴疲劳源宏观形貌Fig.3 Macro morphology of fatigue source of the axle housing end shaft

1.2 断口微观分析

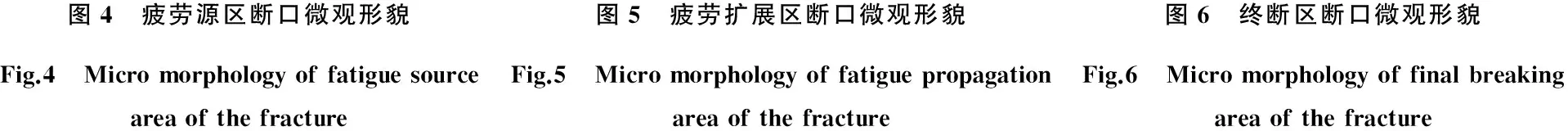

利用扫描电镜对桥壳端轴断口微观形貌进行分析。由图4可见,疲劳源区表层有明显的加工刀痕,深度约0.1 mm。疲劳扩展区微观形貌呈穿晶疲劳断裂特征,见图5。终断区呈准解理断裂特征[1],见图6。

图4 疲劳源区断口微观形貌图5 疲劳扩展区断口微观形貌图6 终断区断口微观形貌Fig.4 MicromorphologyoffatiguesourceareaofthefractureFig.5 MicromorphologyoffatiguepropagationareaofthefractureFig.6 Micromorphologyoffinalbreakingareaofthefracture

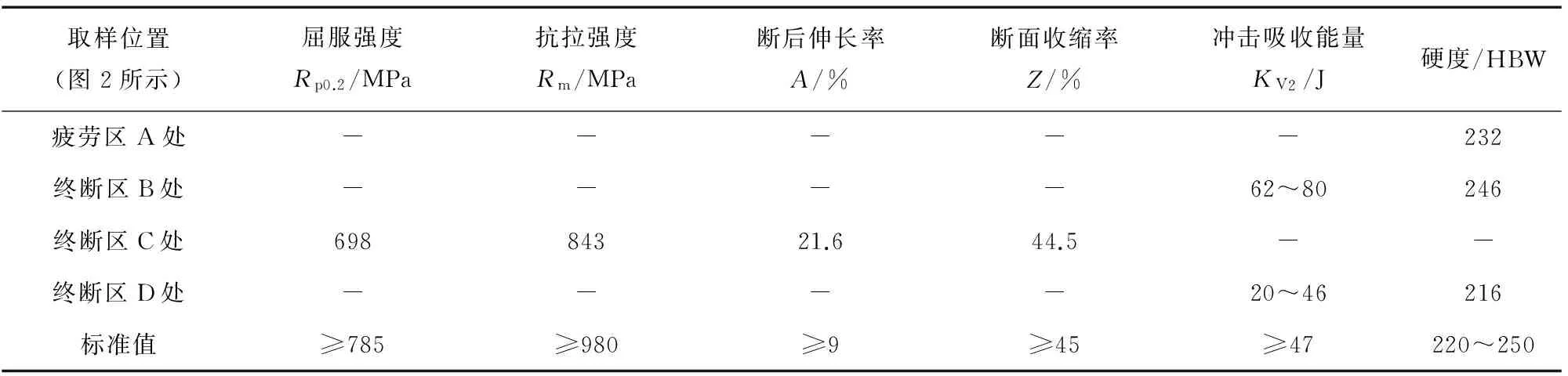

1.3 力学性能测试

在图2所示桥壳端轴断口的A,B,C,D共4个位置取样进行力学性能测试,结果见表1,可见断裂件的屈服强度、抗拉强度、断面收缩率均不符合GB/T 3077-2015《合金结构钢》对40Cr 钢(淬火+回火)的技术要求,断后伸长率符合标准技术要求。断口B和D两位置的冲击吸收能量和硬度存在明显差异,断口B处的冲击吸收能量和硬度符合标准技术要求,而断口D处的冲击吸收能量和硬度均低于标准技术要求的最小值。

表1 桥壳端轴的力学性能Tab.1 Mechanical properties of the axle housing end shaft

1.4 化学成分分析

在图2所示桥壳端轴断口的A,B,D共3个位置取样进行化学成分分析,结果如表2所示,可见3个位置的所有元素含量均符合GB/T 3077-2015对40Cr钢成分的技术要求。

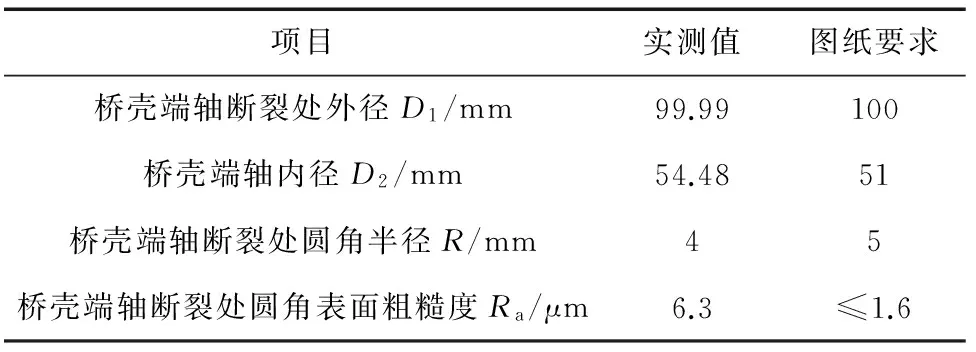

1.5 桥壳端轴尺寸检验

对桥壳端轴断裂处的外径、内径、圆角半径、圆角表面粗糙度等尺寸进行了重点检查,测量结果见表3,可见断裂处圆角半径小于图纸技术要求,圆角表面粗糙度也不满足图纸技术要求。

表2 桥壳端轴的化学成分(质量分数)Tab.2 Chemical compositions of the axle housing end shaft (mass) %

表3 桥壳端轴尺寸测量结果Tab.3 Dimension measurement results of the axle housing end shaft

1.6 金相检验

在桥壳端轴疲劳源区垂直于断面取样进行金相检验。由图7可见疲劳源处过渡圆角的粗糙加工刀痕形成的锯齿状形貌,刀痕深度在0.04~0.10 mm。图8显示疲劳源区的显微组织为回火索氏体+屈氏体+球状珠光体+块状、网状铁素体(含量约6%,体积分数,下同)。疲劳源区显微组织中未发现明显的非金属夹杂物。

图7 疲劳源处过渡圆角的粗糙加工刀痕形貌 50×Fig.7 Rough machining marks morphology of the fillet at the fatigue source area

图8 疲劳源处显微组织形貌 400×Fig.8 Microstructure morphology of the fatigue source area

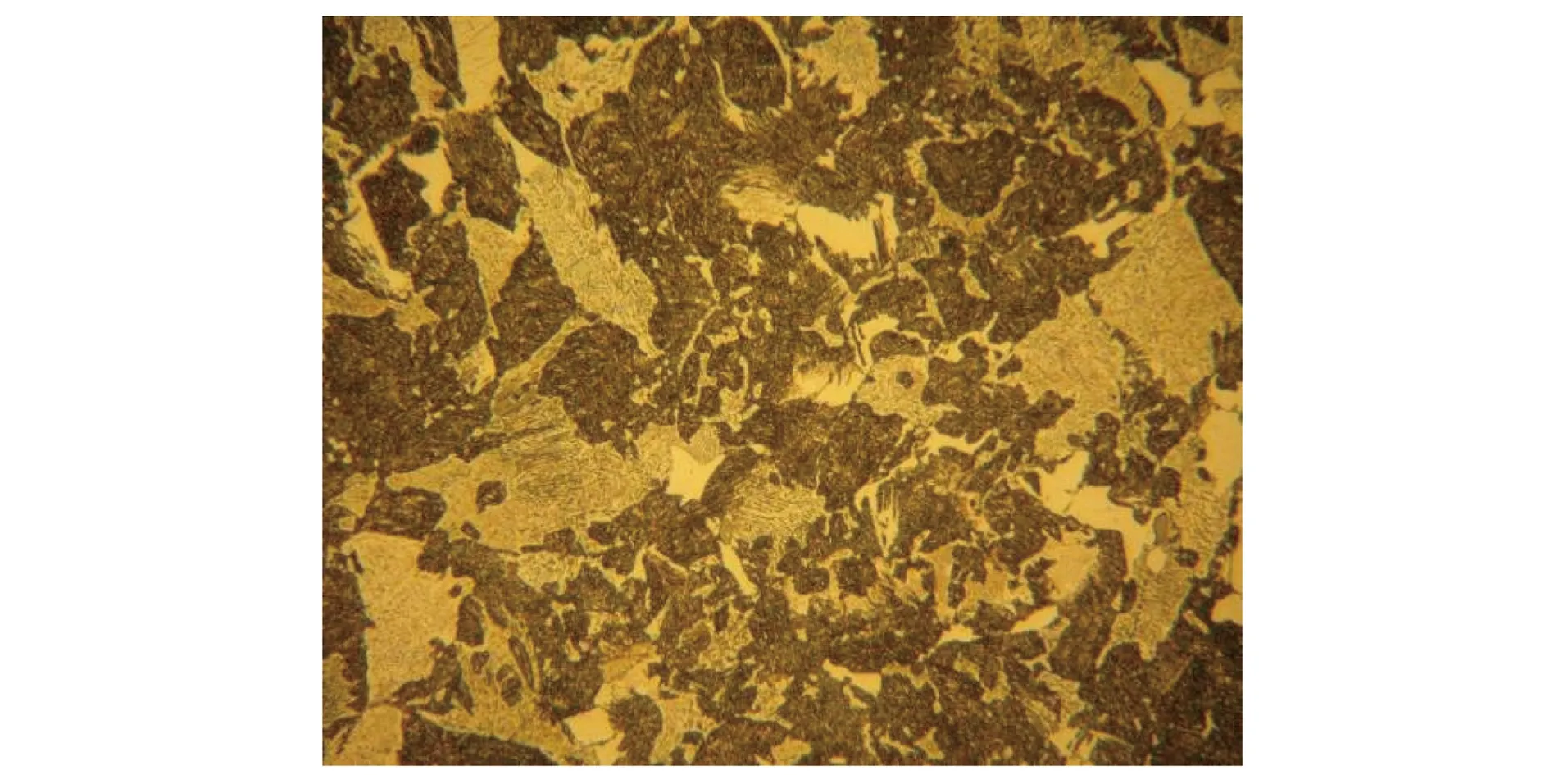

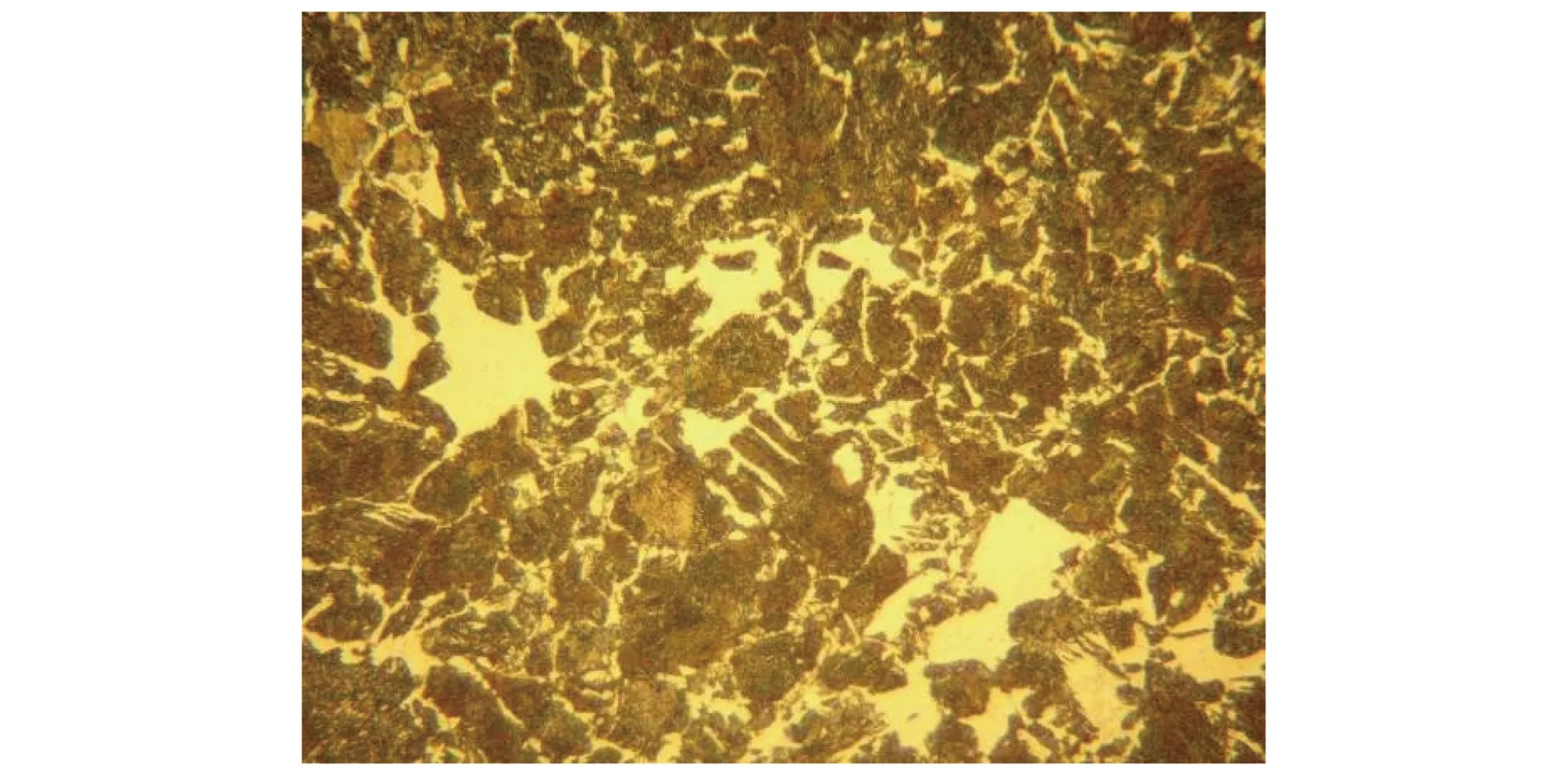

力学性能试验断口终断区B处和终断区D处的冲击吸收能量差别较大,故分析了最低值和最高值冲击试样的显微组织。冲击吸收能量最低(20.4 J)试样的显微组织为屈氏体+块状、网状铁素体(含量约15%)+少量回火索氏体,见图9。冲击吸收能量最高(80.0 J)试样的显微组织为回火索氏体+块状、网状铁素体(含量约7.7%)+少量屈氏体,见图10。

图9 冲击吸收能量为20.4 J试样的显微组织形貌 400×Fig.9 Microstructure morphology of the sample with impact absorbed energy being 20.4 J

图10 冲击吸收能量为80.0 J试样的显微组织形貌 400×Fig.10 Microstructure morphology of the sample with impact absorbed energy being 80.0 J

JB/T 5944-1991《工程机械 热处理件通用技术条件》对经调质处理零件的显微组织要求如下:小于临界直径的截面为回火索氏体+小于或等于5%的游离铁素体,可见端轴的显微组织不符合该标准技术要求。

2 分析与讨论

桥壳端轴在使用过程中,受到交变的弯曲应力,结合断口形貌分析结果可知,桥壳端轴的断裂属弯曲疲劳断裂,疲劳裂纹起源于过渡圆角位置。

首先,由于过渡圆角半径小于图纸技术要求,且加工不规范,表面粗糙度不符合图纸技术要求,加工刀痕较深,导致该处应力集中程度增大[2],成为疲劳裂纹形成的核心。过渡圆角半径越小,应力集中越严重,应力集中达到一定程度便会导致零件的断裂。由于疲劳裂纹往往起源于零件表面,表面粗糙度对材料疲劳强度的影响很大,零件表面越粗糙,材料的疲劳强度则越低。

其次,由力学性能、化学成分以及金相检验结果可知,桥壳端轴材料的组织结构和性能很不均匀,这是由热处理工艺控制不当造成的。40Cr钢属于中碳调质钢,调质钢要获得良好的综合力学性能,就需要整体淬火时心部得到马氏体组织,高温回火后获得回火索氏体组织。桥壳端轴在热处理过程中,淬火加热温度不够或保温时间不足使材料组织中存在大量的未溶块状铁素体,导致材料强度不足;淬火冷却操作不当使端轴的部分区域冷却速率不足,大部分组织未发生马氏体转变,而是形成了屈氏体等珠光体类型组织,且晶界有网状铁素体析出,从而大大降低了材料冲击韧度。材料调质处理后组织不均匀,尤其是块状、网状铁素体的存在不仅使材料强度下降,而且也会降低材料的疲劳性能[3-5]。

桥壳端轴在使用过程中,下方表面受弯曲应力最大,疲劳裂纹在过渡圆角的粗糙加工刀痕形成的应力集中处萌生并扩展,最终导致桥壳端轴断裂。

3 结论及建议

桥壳端轴断裂属弯曲疲劳断裂,疲劳裂纹起源于过渡圆角处;桥壳端轴过渡圆角半径过小且表面加工刀痕过深,热处理工艺控制不当导致材料组织严重不均匀而产生内应力,以及材料力学性能和疲劳强度严重下降是造成桥壳端轴疲劳断裂的主要原因。

建议如下:①桥壳端轴在加工制造时应注意避免过渡圆角半径过小,同时要注重降低圆角处的表面粗糙度;②严格控制热处理工艺,使材料调质处理后形成均匀的回火索氏体组织,提高材料的疲劳强度。

[1] 任颂赞.钢铁金相图谱[M].上海:上海科学技术文献出版社,2003.

[2] 朱维军.船用柴油机凸轮轴断裂故障分析[J].理化检验-物理分册,2013,49(10):689-692.

[3] 郑晓军.42CrMo钢齿轮轴断裂原因分析[J].理化检验-物理分册,2011,47(7):441-443.

[4] 上海市机械制造工艺研究所.金相分析技术[M].上海:上海科学技术文献出版社,1987.

[5] 王硕,徐世斌.42CrMo钢导向端轴的断裂原因分析[J].理化检验-物理分册,2015,51(11):814-816.

Fracture Analysis of End Shaft of a Forklift Axle Housing

YANG Dong-mei1, XIAO Wu1, DONG Xin-quan2

(1. Hubei Mechanical and Electrical Research and Design Institute Co., Ltd., Wuhan 430070, China;2. Dongfeng Xiangyang Touring Car Co., Ltd., Xiangyang 440100, China)

The end axle of a forklift axle housing fractured after 1 000 h of use, and the fracture, chemical compositions, mechanical properties, microstructure of the fractured part were analyzed to identify the fracture reasons. The results show that the fracture of the end axle was fatigue fracture. Small fillet radius and evident machining marks at the fracture position resulted in serious stress concentration here. In addition, Due to the improper control of the heat treatment process, the microstructure of the material was seriously uneven and large internal stress was produced. On the other hand, the mechanical properties and the fatigue strength of the material decreased greatly because of no quenching and tempering treatment. The above mentioned factors were the main causes for the fatigue fracture of the end shaft of the forklift axle housing.

forklift axle housing; end shaft; fatigue fracture; stress concentration; heat treatment process

2016-03-07

杨冬梅(1983-),女,工程师,学士,主要从事金属材料理化检验和失效分析工作,dongmei821@126.com。

10.11973/lhjy-wl201702016

TG142.1

B

1001-4012(2017)02-0140-04