机械装备的失效分析(续前)第4讲 金相分析技术(上)

王 荣(1. 上海材料研究所, 上海 200437; 2. 上海市工程材料应用与评价重点实验室, 上海 200437)

机械装备的失效分析(续前)第4讲 金相分析技术(上)

王 荣1,2

(1. 上海材料研究所, 上海 200437; 2. 上海市工程材料应用与评价重点实验室, 上海 200437)

金相分析技术是目前应用最为广泛的金属材料分析技术之一,可以分为宏观金相分析技术和微观金相分析技术。首先介绍了宏观金相分析技术,并举例介绍了其在失效分析中的应用。然后详细介绍了微观金相分析技术,包括微观金相分析所使用的光学金相显微镜组成、金相试样制备的详细过程及注意事项、以及金相试样的侵蚀方法等。最后,通过大量的、具有代表性的典型实例重点介绍了两种显微金相分析技术,即光学显微技术和电子显微技术在失效分析中的应用。实践证明:金相分析技术经常会以其丰富的内涵和外延揭示出构件失效现象的本质,在机械装备的失效分析中具有非常重要的作用。

金相分析技术;光学金相显微镜;扫描电子显微镜;金相试样;显微组织

1885年,英国冶金学家索比(Sorby H C)首先在光学显微镜下应用直射光源,清晰地观察到了珠光体的片层结构,并预测厚的片层为纯铁(即α铁素体),薄的片层为渗碳体(即Fe3C),这就是传统光学金相技术的雏形,也标志着传统金相学的诞生。在随后的10多年时间里,传统光学金相技术得到了迅猛发展。随着科学技术水平的不断提高,新一代高分辨率数码相机的问世,取代了繁琐的暗室工作,在图像记录处理及测量的同时,配合多种金相应用模块可以得到更加准确的分析结果,能得到光学相机无可比拟的金相图片,大大减轻了金相工作者的劳动强度。

在传统金相学诞生后100多年的时间里,科学家们几乎把所有的关注点都放在了利用光学显微镜对材料的显微结构进行研究。但光学显微镜的景深与物镜的数值孔径成反比,随着放大倍数的提高,景深迅速下降,只能在专门制备的试样上最多放大到1 500倍来研究金属及合金的显微结构,极大地制约了传统光学金相技术的发展。对此,科学家们寻求新的方法继续对金属及合金的显微结构作更深层次的研究。1932年,德国柏林工科大学高压实验室的Knoll M和Ruska E成功研制了第1台实验室电子显微镜,这是后来透射电子显微镜(TEM)的雏形。1940年英国剑桥大学首次成功试制了扫描电子显微镜(SEM),1965年英国剑桥科学仪器有限公司开始生产商品化的SEM。20世纪80年代后,SEM的制造技术和成像性能快速提高,目前高分辨SEM(如日立公司的S-5000型)使用冷场发射电子枪,分辨率已达0.6 nm,放大倍数高达80万倍。电子显微镜的发明和发展,将对金属显微结构的研究提高到了原子级别,大大丰富了金相分析技术的内涵和应用范围,标志着金相学的研究领域从传统的光学显微技术延伸到了电子显微技术。

金相分析的实体主要由光学金相显微镜、电子显微镜和制样设备组成。金相试样的制备质量直接关系到显微组织的恰当显示及观察的真实性。金相分析技术在热处理工艺评定、原材料缺陷检验、焊接工艺评定、机械装备失效分析等方面具有独特的作用。当失效件因裂纹太浅无法打开进行断口分析,或因高温氧化、腐蚀或高温蠕变等原因,断口受到了严重污染而无法用扫描电子显微镜来观察断口上的细微特征时,金相分析技术却可以从另一个角度展开对失效件的分析研究。笔者在本讲主要对金相分析技术及其应用进行详细的介绍,以供相关人员参考借鉴。

1 宏观金相分析技术

宏观金相分析是指用肉眼或借助30倍以下的放大镜对金属的组织和缺陷进行检查,一般要经过化学试剂的腐蚀,腐蚀方法主要有冷蚀、热蚀和电解腐蚀,腐蚀所用的化学试剂应依据材料种类按标准中的规定选取。在失效分析中宏观金相分析技术应用较多的有两种情况:一种是按照标准对产品的质量进行评定;另一种是通过低倍试验,显示失效件的结构、断裂位置、断裂面以及断裂源区的特征,为更深层次的微观分析确定取样位置和分析方向。

1.1 产品质量评定中的宏观金相分析技术

1.1.1 试验要求

首先以合同双方约定的技术条件为评定依据。若合同中没有约定,鉴定人员可以参考企业标准、行业标准、国家标准或者ASTM,ASM,ISO等标准,但在确定评定依据前需征得双方同意。试验方法应和选取的评定依据相对应,优先选择被相关机构认可的试验方法。对于试样的数量、尺寸、取样位置和取样时的具体操作应严格按照标准中的要求进行。在对缺陷进行评级时应首选和试验方法对应的评级图,较常用的评级图有:GB/T 1979-2001《结构钢低倍组织缺陷评级图》,YB/T 4002-2013《连铸钢方坯低倍组织缺陷评级图》,YB/T 4003-1997《连铸钢板坯低倍组织缺陷评级图》等,具体评级时要注意试样的状态和原始规格,要使用与其对应的评级图进行评定。试验使用的仪器设备应通过鉴定,并保证在合格使用期内,试验操作的人员、报告审核人员以及报告批准人员均应持有相关试验的有效资格证书。

1.1.2 试验方法

酸蚀试验方法主要有热酸蚀法、冷酸蚀法和电解腐蚀法3种。若无特殊说明,以热酸蚀试验结果为准。

(1) 热酸蚀试验

热酸蚀试验有4个要素:腐蚀液,腐蚀温度,腐蚀时间,试验检验面的表面粗糙度。热酸蚀的操作方法应严格按相关标准进行,如GB/T 226-2015《钢的低倍组织及缺陷酸蚀检验法》等。热酸蚀一般要求检测面表面粗糙度Ra≤1.60 μm。

(2) 冷酸蚀试验

冷酸蚀不需要加热设备,比较适合于要保证原始外形的大型锻件和其他机械构件,冷酸蚀一般要求试样表面粗糙度Ra≤0.80 μm。冷酸蚀可在现场进行,比热酸蚀灵活,适用性较广,但冷酸蚀显示钢的偏析缺陷时,其反差对比度较热酸蚀效果要差一些,其评定结果有时也会存在一些差别。

(3) 电解腐蚀试验

电解腐蚀试验是近些年发展起来的一种试验方法,其原理不同于热、冷酸蚀试验。电解腐蚀较常用的腐蚀液为15%~30%的工业盐酸溶液(体积分数),电解液温度通常为室温。使用的电解电压小于36 V,电流在400 A以下,电解时间一般为5~30 min,以清晰地显示材料的低倍组织缺陷为准。电解腐蚀一次可放入多个试样,但需保证试验面和电极板之间的距离,试验面和电极板相对,且平行放置。电解腐蚀具有操作简便、效率高、酸的挥发度和空气污染小等特点,比较适用于批量检验和原材料的入库复验。

1.2 失效分析中的宏观金相分析技术

用于失效分析的低倍试验操作与产品质量评定中的要求相同,但对试样和试验方法无统一要求,一般应遵循以下原则:能清楚地反映断裂部位的特征;方便机床装夹和加工;便于试验操作等。要考虑实际酸蚀槽的尺寸,试样太大时可先切割成若干块可以放入酸槽蚀试验的试样,采用统一的试验条件,完成全部试验后再进行拼接和拍照。另外,试样不宜过厚,以免太重而不便操作。

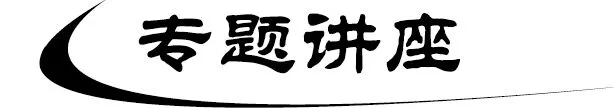

图1 低倍组织形貌Fig.1 Macro structure morphology: (a) morphology of hardened layer on bearing outer ring raceway surface and tooth surface;(b) carburized layer morphology of a large gear surface

(1) 举例1

风力发电机组变桨轴承外圈材料为42CrMo4V钢,在使用约8个月时发生断裂。失效分析时为了了解失效件的结构、材料质量和热加工工艺,对其进行了剖面宏观低倍检验。从图1(a)可以看出,该轴承外圈轨道面和齿面均经过了表面硬化处理,整个检测面组织均匀、细腻,未见其他明显低倍缺陷。

(2) 举例2

开裂失效的船用输出齿轮外形尺寸为φ1 395 mm(外圆)×395 mm(齿轮厚度),内孔为φ420 mm,以自由锻件供货。在进行锻造质量评定时,由于受加热酸蚀槽尺寸的限制,也为了减小试样质量便于操作,把整个试验面分割成6块分别进行酸蚀试验,然后进行拼接。从图1(b)可以看出,除标注的两部分表面未见渗碳层特征外,其他区域的表面均存在渗碳层特征,整体上组织均匀、细腻,未见铸造枝晶和其他明显低倍缺陷。

1.3 宏观金相分析技术在失效分析中的应用

1.3.1 显示断裂部位的结构特征

在失效分析过程中,断裂处的实际位置,断裂面的平整程度以及与轴向的夹角,断裂部位的尺寸变化以及过渡圆角的大小,断裂面附近是否存在二次裂纹或内裂纹,断裂部位是否有明显的塑性变形以及是否有损伤等,这些在判断失效模式和进一步分析失效原因时都非常重要。宏观金相分析时应首先选择最能反映断裂面位置和特征的试验面,选取最合适的加工方法和腐蚀试剂,然后进行测量和观察。

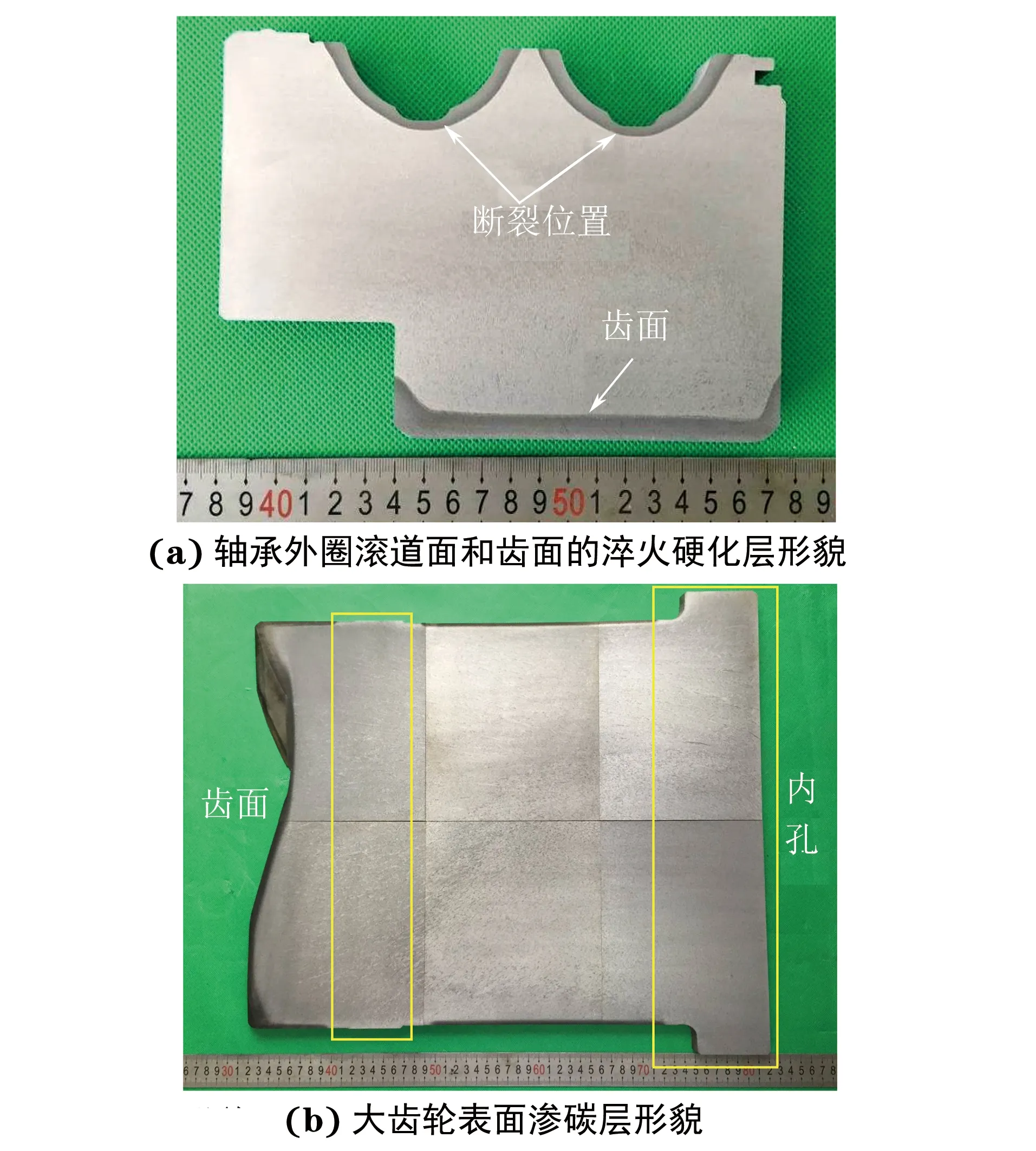

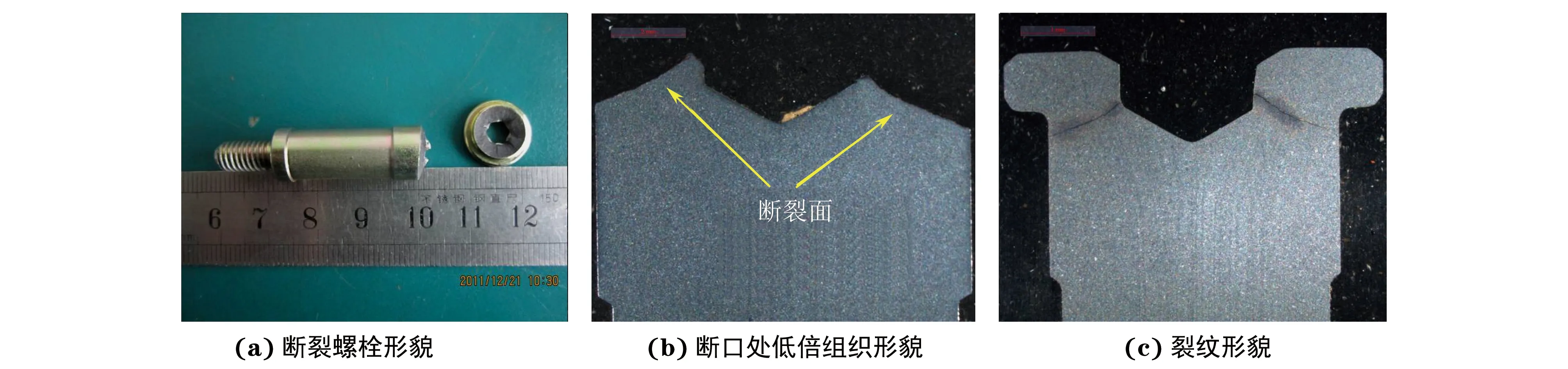

图2 断裂螺钉宏观形貌及断口处低倍组织形貌Fig.2 The (a) macro morphology of the fractured screws and (b) macro structure morphology near the fracture position

(1) 举例1

材料为10B21钢、规格为M6 mm×15 mm的螺钉冷镦后进行渗碳热处理,表面镀锌,技术要求渗碳层硬度≥400 HV0.3,心部硬度270~390 HV0.3。该螺钉在使用过程中发生了断裂,见图2。分析时将断裂螺钉过轴心线剖开,经镶嵌、磨抛后使用4%硝酸酒精溶液(体积分数,下同)进行化学侵蚀,可见螺钉表面存在渗碳层特征,低倍组织均匀、细腻,未见明显的低倍缺陷。螺钉断裂位置基本上位于距头部第一扣螺纹根部,断口比较平整、洁净,无剪切特征,具有脆性断裂的宏观特征。

(2) 举例2

核电厂装卸料机推杆驱动蜗轮与内齿轮上的连接螺栓服役大约9 a(年)时发生断裂,见图3。分析时将螺栓断裂部分过轴线纵向剖开,经过磨抛后使用4%硝酸酒精溶液进行化学侵蚀,可见断裂面上的两个疲劳区域不在同一个平面上,疲劳均起源于螺栓过渡圆角处,断裂部分低倍组织比较均匀,断裂源处未见其他异常[1]。

(3) 举例3

材料为35钢、强度等级为8.8级的螺栓在装配时,扳手扭矩还没有达到技术规定的9 N·m时即发生断裂,见图4(a)。经调查,该螺栓的加工流程如下:35钢φ12 mm热轧盘圆→球化退火→冷拔到φ11.05 mm→磷化→冷镦成型→热处理(水淬)→数控车外圆→磨外圆→滚压螺纹→镀锌;发生断裂(或开裂)的螺栓数量接近同批次螺栓总数量的1%。螺栓杆部断裂面剖面形貌见图4(b),可见断裂面和螺栓横剖面大约呈30°角,同时从图4(c)可以看到,靠近螺栓头部梅花形内孔一侧的裂纹相对较宽,裂纹还没有延伸到螺栓外表面,说明开裂起源于螺栓头部梅花形内孔一侧。后续的检测中发现开裂面上存在较高含量的锌元素,说明裂纹在镀锌处理前就已经存在。宏观金相分析发现裂纹较细,很少分叉,刚劲有力;微观金相分析发现裂纹穿晶扩展,源区无明显增、脱碳现象,这些都是热处理淬火裂纹的典型特征。由此判断,该螺栓断裂主要是由热处理裂纹引起的。

图3 未断裂及断裂连接螺栓宏观形貌及断口处低倍组织形貌Fig.3 The macro morphology of (a) unfractured bolt and (b) fractured bolt and (c) macro structure morphology near the fracture position

图4 断裂螺栓宏观形貌及断口处低倍组织及裂纹形貌Fig.4 The (a) macro morphology of fractured bolt, (b) macro structure morphology near the fracture position and (c) crack morphology

1.3.2 显示断裂部位的工艺特征

在实际失效分析过程中发现一些生产商往往为了控制成本或受利益的驱使,原本设计采用锻件的却使用了铸件;原本设计为无缝管的却使用了焊接管;原本设计为调质态使用的,但实际使用状态却为正火态;钢板本来应该纵向承力的,但实际制造时主要承力方向却变成了横向;原本设计不允许补焊的,但却舍不得报废产生了瑕疵的高价值产品而采用了局部补焊,而且补焊时还省略了必要的热处理工序;对于一些特殊环境使用的构件要求严格的表面防护,原本设计需要多层不同的表面涂层,但实际上却只有两层,甚至一层,而且涂层厚度还往往不满足设计要求。以上这些在外观上很难用肉眼加以区分,但却都直接影响材料的组织性能和正常的服役情况。在这些方面,金相分析技术具有无与伦比的作用和地位,对于该类型的失效分析,灵活多变的金相分析技术往往会产生意想不到的效果。

(1) 举例1

开裂件大臂为35MnMo铸钢零件,浇铸温度为1 550~1 560 ℃,一次性补缩,该零件在热处理工序回火后发现开裂现象。经调查,该零件的加工流程为:铸造→清理→正火→去冒口→喷丸→去毛刺、精整→喷丸→磁粉检测→热处理(淬火、回火)→喷丸→磁粉检测。热处理采用燃气炉加热,加热温度为910 ℃,到温后保温5 h,然后水淬,冷却水温度为24~38 ℃,淬火后硬度检验结果为415~601 HB;回火温度为540~600 ℃,保温时间为5.5 h,空冷,回火后硬度检验结果为241~285 HB;淬火与回火工序间隔时间小于1 h。采用相同的热处理工艺共处理该零件300余件,出现开裂的零件有6件,开裂部位均在浇冒口附近,见图5(a)。

分析时从裂纹部位切取剖面试样,机加工后用体积比为1∶1的热盐酸水溶液进行腐蚀,发现裂纹呈圆弧状,内弧侧存在密集的疏松缺陷,靠近零件边缘存在沿铸造枝晶扩展的微裂纹,见图5(b)~(c)。更进一步的失效分析发现,该零件铸造过程中补缩不足,铸造缺陷集中的冒口没有彻底去除干净,其附近存在明显的应力集中。另外35MnMo钢为合金调质结构钢,淬火冷却方式一般为油冷却,如采用水冷却则会加大淬火时的应力,容易导致淬火开裂。

图5 大臂上的裂纹宏观形貌、裂纹处的铸造疏松缺陷形貌、零件边缘的微裂纹和铸造枝晶形貌Fig.5 The (a) macro morphology of cracks of a big arm, (b) morphology of casting loose defect near the crack position and(c) morphology of microcracks and casting dendrite at the edge of the part

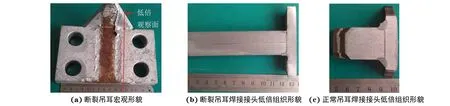

(2) 举例2

材料为Q235B钢的起重用吊耳为焊接件,最终表面处理为热镀锌。该吊耳在起吊大约16 t重物时(最大起重设计为30 t),重物还未吊起,吊耳即发生了断裂,见图6(a),可见断裂处有焊接特征的断裂面上存在镀锌层。

断裂件和未断裂件相同部位焊缝低倍组织形貌见图6(b)~(c)。由图6(b)可见,断裂吊耳靠上边的一条焊缝几乎不存在焊肉,靠下边的一条焊缝存在焊接痕迹,但焊肉很少;由图6(c)可见,未断裂吊耳相同部位的焊缝形状比较正常,焊肉比较饱满。可见该断裂吊耳的焊接质量差,焊接熔合区小,提吊时吊耳的有效承载截面不足,从而导致其发生过载断裂。

图6 断裂吊耳宏观形貌、断裂吊耳及正常吊耳焊接接头低倍组织形貌Fig.6 The (a) macro morphology of the fractured lifting lug, (b) macro structure morphology of welded joint of the fractured lifting lug and(c) macro structure morphology of welded joint of the normal lifting lug

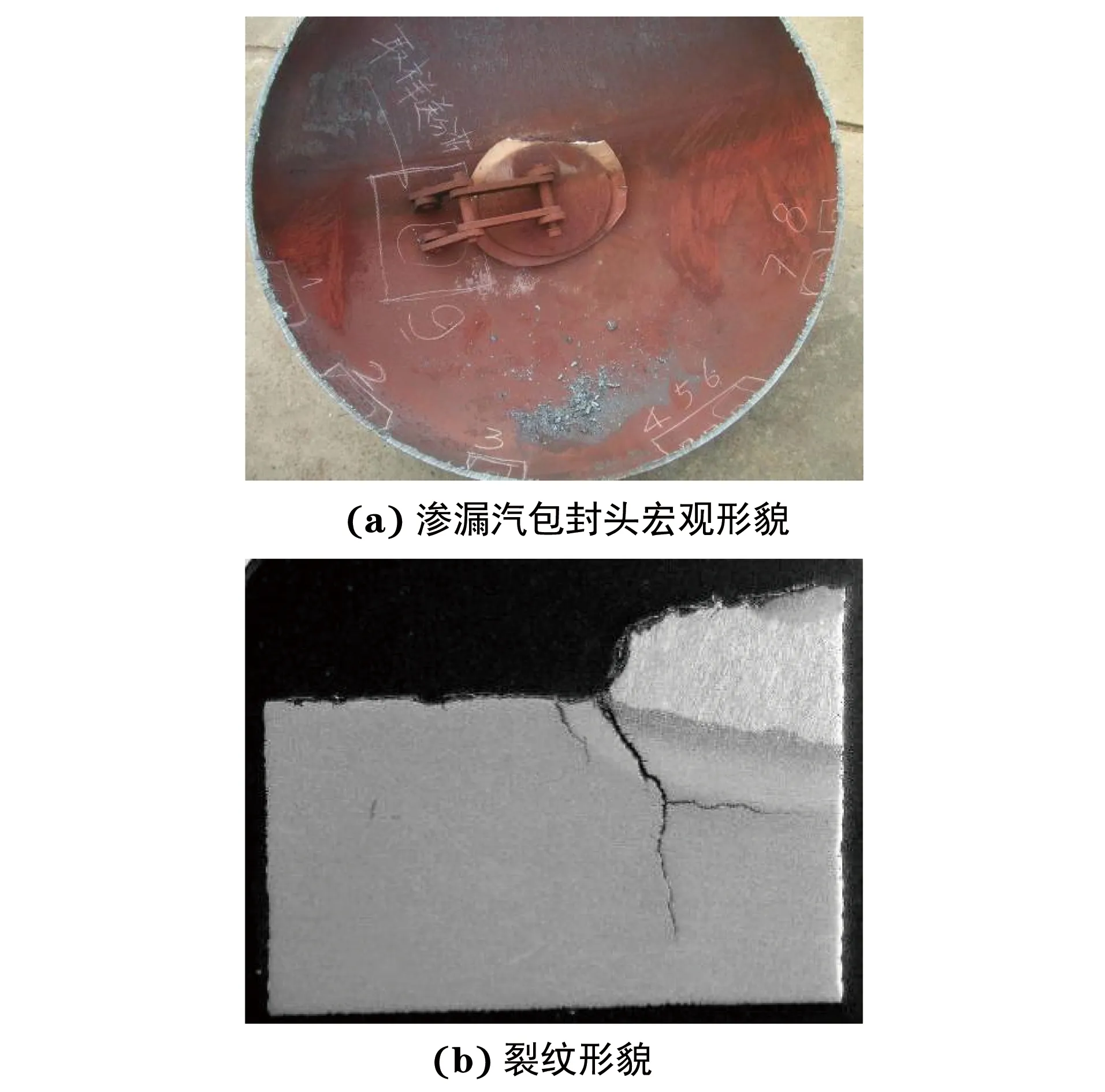

(3) 举例3

某化工厂换热器汽包投入使用大约9 a(年)后发生渗漏,去除外面保温材料后,检查发现汽包封头的盖板角焊缝位置出现裂纹,裂纹为穿透型,起源于汽包封头内表面[2]。换热器汽包封头材料为16MnR钢。正常情况下汽包水平放置,其下半部分为水,上半部分为过热蒸汽,温度约为200 ℃,内部压力约为0.8 MPa。汽包内水质技术要求pH为9~11,实际测试结果显示pH在11左右,汽包内pH主要通过添加烧碱来调整。

分析时垂直于裂纹部分的焊缝切割取样,经镶嵌、磨抛和侵蚀后观察。由图7可见,裂纹起源于焊缝和母材过渡圆角处,裂纹呈分叉状,具有应力腐蚀开裂的形貌特征。焊缝组织和母材组织界限清晰,说明焊接后回火温度较低。最终失效分析结果表明:该汽包封头是在焊接残余应力和碱性介质作用下发生了应力腐蚀开裂。

图7 渗漏汽包封头宏观形貌及其裂纹形貌Fig.7 The (a) macro morphology of the leakage drum head and (b) cracks morphology

2 微观金相分析技术

微观金相分析技术主要包含以传统光学金相显微镜为主要分析手段的经典金相分析技术和以电子显微镜为主要分析手段的现代电子显微金相分析技术,关于电子显微镜的介绍在《第3讲 断口分析技术》里已进行了介绍,该部分内容主要介绍使用光学金相显微镜的经典金相分析技术。

2.1 光学金相显微镜

2.1.1 成像系统

光学金相显微镜由两块透镜(物镜与目镜)组成,并借助物镜、目镜两次放大,使物体得到较高的放大倍数,以便于观察和辨别。光学显微镜的总放大倍数与物镜和目镜的焦距乘积成反比。

2.1.2 照明系统

光学显微镜中的照明方式分正射照明、斜射照明和暗场照明3种。观察物体的方法主要有45°平面玻璃反射和棱镜全发射。在光学金相显微镜中常安置有两个可变的光阑,使用时可调节光阑大小,其目的是为了提高影像的质量。滤色片是光学金相显微摄影时的一个重要辅助工具,其作用是吸收光源发出的白光中不需要的波长光线,而只让所需波长的光线通过,以得到一定色彩的光线,从而得到能明显表达各种组成相的金相图片。

2.1.3 分辨率

光学显微镜的分辨率是指显微镜对于所观察的物体上彼此相近的两点产生清晰图像的能力,物镜的数值孔径越大,光的波长越短,则显微镜的分辨率越高。物镜的数值孔径大小不但与孔径角大小有关,还与光所通过介质的折射率有关。油的折射率较高,因此油浸物镜具有较高的分辨率。

2.2 金相试样的制备

金相试样的制备包括取样和试样被检验面的加工两部分。金相检验都有其特定的目的,只有合理的取样,才能保证被检验对象具有充分的典型性和代表性。用于产品质量鉴定的金相试样取样应按技术协议、图纸或相关标准进行,用于失效分析的金相试样取样应在最能反映材料组织性能特征的位置和方位,并采取合适的切割方法取样。金相试样的制备质量直接关系到显微组织的恰当显示及观察的真实性,其制备过程主要包括:取样及编号→镶嵌→研磨→抛光→组织显示。

2.2.1 取样及编号

取样位置、方向以及数量主要取决于金相检验的目的。如在锻件的热处理质量评定中,金相试样的取样位置应与力学性能试样的取样位置一致,这样当力学性能检测结果出现异常时,可以借助金相组织对其异常原因进行分析。若为失效分析取样,则应尽量在裂纹起源处或缺陷部位切取试样,切取的试样观察面一般有纵向(沿着轧制方向)和横向(垂直于轧制方向)两种。

纵向取样的检测项目有:非金属夹杂物含量评定,带状碳化物评级,碳化物液析,不锈钢中高温铁素体,组织变形情况,双相钢相比例等。横向取样的检测项目有:显微组织,晶粒度评级,晶界析出物评级,脱碳层、渗碳层、氮化层、涂层(镀层)厚度测定,网状碳化物评级,裂纹深度测量等。

切取金相试样时应尽量选择对构件原始状态伤害小的方法,如原材料检验可选取锯切的方法,试样尺寸一般为10 mm×10 mm×10 mm的立方体,或者φ10 mm×10 mm的圆柱体。失效分析中的金相试样尺寸一般无统一要求,尽可能选取线切割方法,而不是选取对断口或缺陷损耗较大的砂轮片或锯床切割。

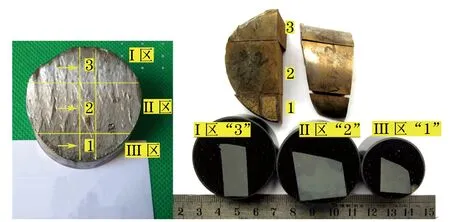

当切取的金相试样较多时,应对试样进行编号,并表明每个试样的具体位置,有时还要标明纵、横向。图8是一个φ50 mm的螺栓断裂失效分析中断裂面处金相分析取样位置和编号情况,箭头所指的方向为金相观察面,也就是镶嵌后的磨抛面。

图8 螺栓断口处金相分析取样位置及试样编号Fig.8 The (a) sampling positions and (b) sample number of a bolt fracture

2.2.2 镶嵌

当试样的尺寸比较适合磨抛和观察,检测目的又与试样边界无关时,可以直接制样,而不需要镶嵌。需要对试样进行镶嵌的情况有:①尺寸过于细薄,有尖角、利刃等不易直接磨抛的试样,如薄板、带、片、箔、薄管、细线、丝材等;②需要检查表面薄层组织,如氧化层、脱碳层、渗碳层、氮化层、金属镀层等;③使用自动磨抛机时试样夹具对试样的尺寸有特定的要求,需将试样镶嵌。

金相试样的镶嵌方法主要有机械镶嵌法、热压镶嵌法和冷镶嵌法3种 。

(1) 机械镶嵌法

机械镶嵌法主要是利用机械夹具来固定试样,便于研磨和抛光。机械夹具的形状主要由被夹试样的外形、大小,以及夹持保护的要求决定。常用的夹具有平板夹具、环状夹具和专用夹具。制作夹具用的材料通常为低碳钢、不锈钢、铜合金及铝合金等既具有一定强度又有一定韧性的材料。

(2) 热镶嵌法

热镶嵌法是将试样检测面朝下装入圆形模具中,再加入适量的热镶嵌粉,在加热加压的条件下使之固化成形。这是一种广泛使用的镶嵌方法,但该方法不适用于因受热或受压而发生组织变化的试样。热压镶嵌法需要用镶嵌机来完成,镶嵌材料通常为聚氯乙烯、聚苯乙烯和电木粉。

(3) 冷镶嵌法

冷镶嵌法是先将试样的观察面朝下放入专用模具中,再将按一定比例混合的树脂制成糊状,倒入模具中,在室温静置一段时间后使之固化成形。有时为了提高镶嵌质量或缩短镶嵌时间,也可以将未固化的试样放入密闭容器中进行抽真空处理。冷镶嵌不需要加压,无需专用的镶嵌机,所用设施简单,并容易满足各种试样的制样要求,比较适宜不宜加热加压、形状复杂、多孔、多缝隙以及较脆试样的制备。

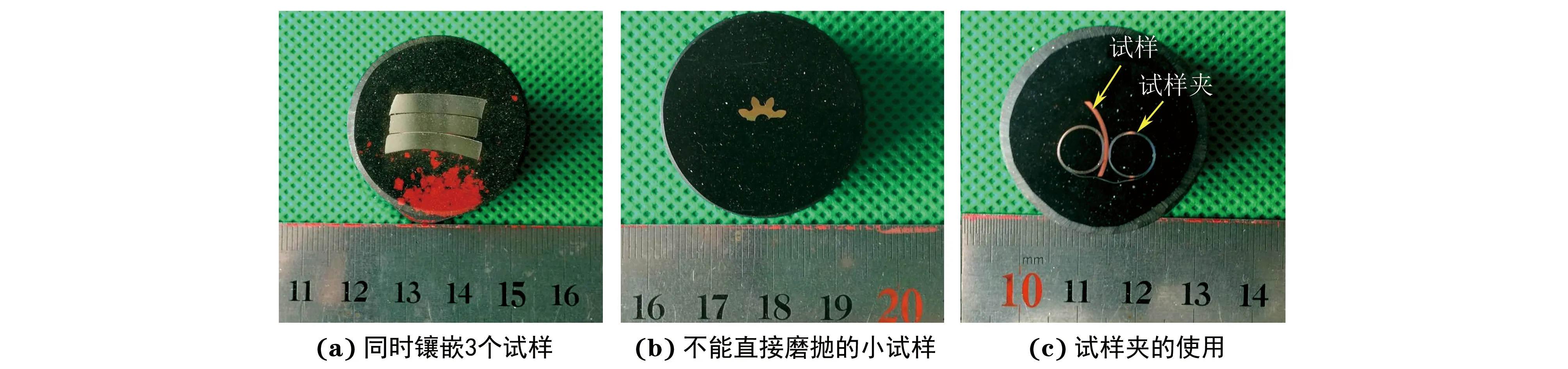

图9是几种热镶嵌试样宏观形貌,试样镶嵌后要及时在背面的树脂材料上进行标记,多个试样同时镶嵌时也要进行标记以示区别。对特别薄的带材进行截面观察、厚度测量镶嵌时,可采用专用试样夹以固定试样,保证观察面与轧制方向垂直。

图9 几种热镶嵌试样宏观形貌Fig.9 Macro morphology of several thermal mosaic samples:(a) simultaneous mosaic of 3 samples; (b) small samples that could not be directly ground and polished; (c) use of sample clamp

2.2.3 磨抛

磨抛是金相试样制备过程中非常重要的环节,直接关系到金相试样制备的质量和观察效果,若试样制备的质量较差,再先进的仪器设备也发挥不了其应有的作用。金相试样磨抛过程包括磨光和抛光两个阶段。

2.2.3.1 金相试样的磨光

磨光是金相试样制备程序中非常重要的步骤,其目的在于:①使试样的被检测面磨成初步平整光滑的表面;②去除由于取样时造成的被检测表面的变形层或热影响层。

试样的磨光可分为磨平和砂纸打磨两个阶段。磨平一般在砂轮机上进行,尽量选择有水冷却的砂轮机或砂带机。磨平前首先要磨去试样上尖锐的毛边,以免磨样人员受到伤害。砂轮或砂带要始终保持锋利的磨削状态,砂轮还要注意磨面平整,出现凹槽时要及时修整或更换。砂轮的型号、硬度和砂轮粒度的选择应与被磨的试样相适应。砂轮磨平过程中不可用力过大,要不断沿砂轮半径方向移动试样并及时冷却,不要把试样一直放在同一个位置,磨削量以得到平整的试验面为原则,磨平过程中试样温度不能太高,以不烫手为原则。

试样磨平后即可进行砂纸打磨,其目的是要把砂轮磨平时产生的较粗的磨痕以及较严重的表面变形层去除掉。砂纸打磨选用由粗到细的顺序打磨,一般可从150号砂纸起磨,手法有推磨和拉磨两种,推磨的手法和力度较难控制,相比之下后者较易掌握。拉磨时先将砂纸放在干净的玻璃板上,再将试样放在砂纸上,轻轻垂直下压并将试样匀速拉向自己胸前,数次后观察磨面,待磨痕方向一致时再将试样转动约90°继续打磨,直至观察不到上道磨痕为止,反复1~2次后即可更换细一号的砂纸。砂纸要注意经常清理,避免较粗砂纸上的砂粒掉落在较细的砂纸上。对于奥氏体或铁素体基体的材料可磨至800号水磨砂纸,对于钛合金、铝合金等可磨至1 000号水磨砂纸。除手工砂纸打磨外,还可以采用金相预磨试验机辅助打磨,打磨过程中要注意用水冷却,避免磨面过热。

2.2.3.2 金相试样的抛光

抛光的目的在于去除金相磨面上由砂纸打磨留下的细微磨痕及表面变形层,使磨面成为无划痕的光滑表面。金相试样的抛光方式有机械抛光和电解抛光两种。

(1) 机械抛光

机械抛光是靠磨料的磨削和滚压作用,把金相试样抛成光滑的镜面。抛光时磨料嵌入抛光织物的间隙内,起着相当于磨光砂纸的切削作用。

机械抛光所使用的设备主要是抛光机,常用的磨料有氧化铬、氧化铝、氧化铁和氧化镁,将抛光磨料制成水悬浊液后使用。现在比较常见的抛光磨料是金刚石研磨膏和金刚石微粉喷剂,它们的特点是抛光效率高,抛光后试样表面质量高。

抛光织物对金相试样的抛光具有重要的作用,依靠织物与磨面间的摩擦使磨面光亮。在抛光过程中,织物的纤维间隙能贮存和支承抛光粉,从而产生磨削作用。通常粗糙抛光织物有帆布,细的和精抛织物有海军呢、丝绒和丝绸等。

抛光操作前,应先对试样边缘进行打磨倒圆,避免刮伤抛光织物或引起试样脱手。对试样所施加的压力要均衡,应先重后轻。在抛光初期,试样上的磨痕方向应与抛光盘转动的方向垂直,以利于较快的抛除磨痕。在抛光后期,需将试样缓缓转动,这样有利于获得光亮平整的磨面,同时能防止夹杂物及硬性相产生拖尾现象。

(2) 电解抛光

电解抛光是采用电化学溶解作用达到抛光的目的。电解抛光速率高,一般试样经过320号砂纸磨光后即可进行电解抛光。经电解抛光的金相试样能显示材料的真实组织,尤其是硬度较低、极易产生加工变形的金属或合金,如奥氏体不锈钢、高锰钢等适合采用电解抛光;对于偏析较为严重的金属材料、铸铁以及夹杂物检验的试样则不适合采用电解抛光。

电解抛光需在电解槽中进行,并需要一台直流电源。先在电解槽中注入适当的电解抛光液,并以试样作阳极,以不锈钢作阴极。接通电源后采用适当的电解温度、电压、电流和抛光时间,使试样磨面由于阳极的选择性溶解而逐渐变得平整和光滑。

2.3 金相试样的侵蚀

大部分金属材料的显微组织需要经过不同方法的侵蚀才能显示出各种组成相。常用的金属材料显微组织侵蚀方法有化学侵蚀法和电解侵蚀法两种。

2.3.1 化学侵蚀法

试样在化学侵蚀前必须保证检测面清洁干净,化学侵蚀法又有浸入法和揩擦法两种。

浸入法是将试样的检测面朝上浸入盛有侵蚀液的容器中,试样需全部浸入并不断摇动容器,或用镊子夹住试样在容器中来回晃动,避免腐蚀产物在检测面上聚集,同时注意观察检测面的颜色变化。当检测面的颜色变暗、失去金属光泽时应迅速将试样取出并用自来水冲洗,然后用酒精冲洗,最后用电吹风机吹干,即可进行显微组织观察。若侵蚀较轻,组织显示不明显,则可重新侵蚀,直到能够清晰地观察到显微组织为止;若因侵蚀过度而影响到观察效果时,则要从砂轮磨平开始重新制样,并重新进行侵蚀。

揩擦法是用蘸有侵蚀剂的棉花在试样检测面上轻轻揩擦以达到侵蚀的目的,可直接在大型工件和大试样上进行检验,而不需进行切割加工,比较适用于现场金相检验。当侵蚀程度比较合适时,应迅速用水冲洗,然后再用酒精冲洗,最后用电吹风机吹干,再进行观察或覆膜处理。在进行不锈钢、铜合金等有色金属的显微组织显示时,揩擦法也是一种不错的选择,这主要取决于试验人员的习惯,且与试验室试验条件有关。

2.3.2 电解侵蚀法

电解侵蚀的工作原理基本与电解抛光相同。由于金属材料中各组成相之间、以及晶粒之间的析出电位不一致,在微弱电流的作用下各相的侵蚀深浅不同,因而能显示出各相的组织特征。

关于各种金属材料的金相侵蚀剂在许多资料上都有相关介绍,但在实际分析中发现,除普通使用的侵蚀剂外,侵蚀一些不常见显微组织时,如显示某种材料调质热处理状态下的实际晶粒度时,即便是日常工作中使用非常普遍的金相图谱,其中介绍的侵蚀剂配方和最终的试验结果也会出现与图谱相差甚远的情况。金相试样的侵蚀不但与化学试剂的配方有关,还与侵蚀时间、温度、甚至磨抛表层的残余应力等有关。笔者在实际工作中发现,在显示铂金的实际晶粒度时,侵蚀液温度选择80 ℃和100°时侵蚀得到的效果就截然不同,有些相还需要采用不同的试剂进行多次侵蚀,并采用不同的照明方式观察才能准确确认,要尽量将所要关注相的形貌特征和其他相区分开来。只有亲自动手才会知道其中的差异和操作要领,才能真正地掌握这门传统的经典技术。

(未完待续)

Failure Analysis on Mechanical Equipments (Continued)Lecture 4 Metallographic Analysis Technique (Part I)

WANG Rong1,2

(1. Shanghai Research Institute of Materials, Shanghai 200437, China;2. Shanghai Key Laboratory of Engineering Materials Application and Evaluation, Shanghai 200437, China)

Metallographic analysis technique is one of the most widely used metallic materials analysis techniques, and it can be divided into macro metallographic analysis technique and micro metallographic analysis technique. Firstly, the macro metallographic analysis technique was introduced and its application in failure analysis was exemplified. Then, the micro metallographic analysis technique was introduced in detail from the aspects of compositions of optical metallographic microscope, detailed process and matters needing attention of metallographic sample preparation, as well as erosion method of metallographic samples. Finally, through a large number of representative typical examples, the application of two kinds of micro metallographic analysis techniques, namely optical microscope technique and electron microscope technique, in failure analysis was introduced. The practice has proved that metallographic analysis technique often reveals the essence of component failure phenomenon with its rich connotation and extension, and plays a very important role in the failure analysis of mechanical equipments.

metallographic analysis technique; optical metallographic microscope; scanning electron microscope; metallographic sample; microstructure

2016-07-20

上海市金属材料检测分析与安全评估专业技术服务平台资助项目(16DZ2290800)

王 荣(1967-),男,教授级高工,主要从事机械装备的失效分析与安全评估工作与研究,wangrong1967@126.com。

10.11973/lhjy-wl201702001

TG115; TB30

A

1001-4012(2017)02-0077-08

——记兰州市宁卧庄小学“创意砂纸画”特色活动