钒酸钠钙化-碳化铵沉法清洁制备钒氧化物新工艺

王少娜,杜浩,2,郑诗礼,刘彪,闫红,张懿

(1中国科学院过程工程研究所,中国科学院绿色过程与工程重点实验室,北京 100190;2中国科学院大学,北京 100049)

钒酸钠钙化-碳化铵沉法清洁制备钒氧化物新工艺

王少娜1,杜浩1,2,郑诗礼1,刘彪1,闫红1,张懿1

(1中国科学院过程工程研究所,中国科学院绿色过程与工程重点实验室,北京 100190;2中国科学院大学,北京 100049)

钒酸钠的后续产品转化是钒渣亚熔盐法钒铬共提清洁生产工艺的关键环节,针对钒酸钠产品转化提出了钒酸钠钙化-碳化铵沉法清洁制备钒氧化物新工艺,系统研究了钒酸钠钙化、钒酸钙碳化铵化、偏钒酸铵冷却结晶等几个重要工序。结果表明:通过钙化-碳化铵化-偏钒酸铵结晶可实现钒酸钠产品清洁制备钒氧化物,钒回收率达96.99%,所得钒氧化物产品V2O5质量分数达98.53%以上,且从源头避免了高盐氨氮废水的产生,工艺清洁环保。

亚熔盐;钒酸钠;溶解性;溶液;结晶;分离

引 言

钒是全球性的稀缺资源和重要战略金属,在钢铁、化工、航空航天、电子技术等领域应用广泛,被称为“现代工业的味精”[1-2]。由钒钛磁铁矿生产的钒渣是提钒的主要原料,现行钒渣提钒主流工艺是以纯碱、食盐或芒硝等钠盐作为添加剂,在氧化性气氛中通过高温焙烧(750~850℃)将含钒原料中低价态的钒转化为水溶性五价钒的钠盐,然后用水浸取钠化焙烧产物,含钒浸取液经除杂、调节pH后加入铵盐,使钒以钒酸铵形态沉淀析出,钒酸铵热分解得到五氧化二钒产品[3-6]。钒渣钠化焙烧提钒工艺简单,产品质量好,但钒提取率较低、铬不能提取,且铵盐沉钒过程会产生高盐度、高氨氮的沉钒废水,严重污染环境,治理代价大[7-9]。

针对传统钒渣钠化焙烧工艺存在的资源环境制约,中科院过程工程研究所开发了钒渣亚熔盐法钒铬高效共提工艺[10-16],该工艺利用NaOH亚熔盐介质优良的反应特性强化钒渣中钒、铬尖晶石矿相的分解,可在反应温度130~200℃实现钒渣中钒铬的高效共提(钒单次转化率>95%以上,铬转化率>85%)。同时,该工艺通过分步结晶实现了钒、铬的高效分离,得到了两种中间产品钒酸钠和铬酸钠[17-21]。钒渣钒铬共提清洁生产工艺目前已在河钢承钢建成了5万吨示范工程,正在调试运行。钒酸钠的清洁转化是工艺后续产品转化的关键环节,传统工艺中钒酸钠可在中性或酸性环境下与铵盐反应转化为钒酸铵沉淀,后经分离和煅烧后获得 V2O5产品。如上所述,铵沉过程引入的铵盐会与钠盐混合形成高盐氨氮废水,废水中含有 4000~16000 mg·L-1的和 20 g·L-1以上的 Na+,治理难度大,铵盐无法循环利用[22-24]。目前一些较发达厂家基本是采用比较原始的蒸氨、浓缩回收钠盐等办法来维持氧化钒的生产,不但大幅增加了生产成本,同时还存在设备易损坏和维护困难等一系列工程化技术难题。高盐氨氮废水的排放已成为全世界所有采用浸取-铵盐沉钒工艺生产氧化钒厂家共同的难题。

基于钒酸钠清洁转化生产钒产品的理念,提出了钒酸钠钙化-碳化铵沉法清洁制备钒氧化物的新工艺,该工艺可通过Na+-Ca2+-阳离子置换实现钒氧化物的清洁生产。对钒酸钠钙化、钒酸钙碳化铵化、偏钒酸铵结晶等几个关键环节进行了系统研究,通过测定Na2O-V2O5-CaO-H2O四元体系相图[25],得到了钒酸钠钙化的优化溶液浓度区间;通过对钒酸钙碳化铵化反应的理论分析及系统实验,得到了钒酸钙碳化铵化的优化工艺条件;在对NH4HCO3-NH4VO3-H2O体系溶解度分析的基础上[26],考察了 NH4HCO3浓度、结晶温度、降温速度、搅拌速度等工艺参数对结晶分离效率的影响,确定了偏钒酸铵结晶分离的优化工艺参数,得到了合格的钒氧化物产品。以上研究将为钠系钒渣亚熔盐法钒铬共提工艺的进一步应用提供坚实的理论基础和工艺指导。

1 实验材料和方法

1.1 实验材料

正钒酸钠,分子式 Na3VO4·12H2O,国药集团化学试剂有限公司生产,分析纯,纯度大于99%。碳酸氢铵,分子式NH4HCO3,西陇化工股份有限公司生产,分析纯,纯度大于99%。偏钒酸铵,分子式 NH4VO3,国药集团化学试剂有限公司生产,分析纯,纯度大于99%。氢氧化钠,分子式NaOH,西陇化工股份有限公司生产,分析纯,纯度大于96%。氧化钙,分子式CaO,国药集团化学试剂有限公司生产,分析纯,纯度大于99%。二氧化碳气体,纯度为99.5%。实验用高纯水由美国Millipore公司 Milli-Q高纯水装置生产,环境温度下电阻率高于18.2 MΩ·cm。

1.2 实验仪器

Metter AE 163分析天平(北京光学仪器厂),DF-101S积热式磁力搅拌加热器(金坛市医疗仪器厂),D-841-WZ数显控速搅拌机(天津实验仪器厂),SHZ-DIII循环水式真空泵(巩义市予华仪器有限责任公司),聚乙烯瓶(100~250 ml,北京大祥塑料制品厂),恒温振荡器(HZ-9212S,太仓市科教器材厂),DHG-9140A电热鼓风干燥箱(上海一恒科学仪器有限公司),250 ml三口玻璃烧瓶。

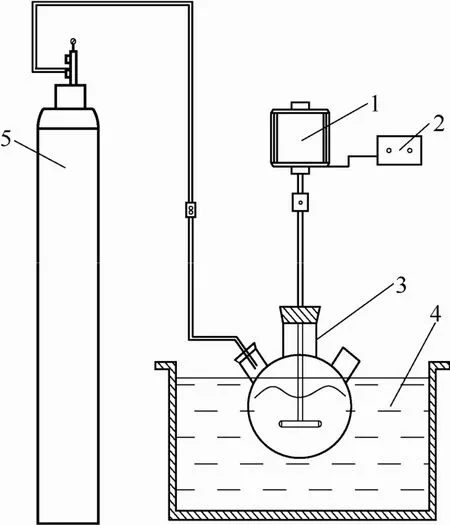

钙化及碳化铵化反应实验装置如图1所示,偏钒酸铵冷却结晶装置如图2所示。

1.3 分析测试仪器

图1 钙化及碳化铵化反应实验装置Fig.1 Apparatus of calcification and carbonizationammonium reaction

溶液及固相中的钒、钠、钙含量采用美国Perkin-Elmer公司的Optima 7300 DV型电感耦合等离子体原子发射光谱仪(美国Perkin-Elmer仪器公司)分析(RSD≤0.5%);溶液中的铵含量采用UV9100系列紫外可见分光光度计(北京莱伯泰科仪器有限公司)分析(RSD≤1%);固相粉末的物相鉴定采用X' Pert PRO MPD型X射线衍射仪(荷兰帕纳克公司)分析;形貌分析采用JSM 6700F 冷场扫描电子显微镜(日本电子公司)分析。

图2 冷却结晶实验装置Fig.2 Cooling crystallization apparatus

1.4 钒酸钠钙化反应

称取一定量的钒酸钠加入三口烧瓶中,将三口瓶固定在搅拌装置上,加入一定体积的纯水,设置搅拌速度为200 r·min-1,校正水浴温度为反应温度。待钒酸钠溶解后,称取定量氧化钙加入所配溶液中,反应一定时间后停止搅拌,过滤。抽滤结束后,用量筒称取液相并取样分析。固相用去离子水洗涤后,在反应温度下在鼓风干燥箱中烘干,取样分析。

1.5 钒酸钙碳化铵化反应

准确称取一定量的钒酸钙加入三口烧瓶中,将三口烧瓶固定在搅拌装置上,加入一定体积的纯水,设置搅拌速度为200 r·min-1,校正水浴温度为反应温度。将通气管插入三口烧瓶中,并保证CO2气体均匀分散进入溶液。打开气瓶主阀门,调节流量计阀门至流量计示数稳定在1.5 L·min-1。然后加入一定量的碳酸氢铵,反应2 h。碳化反应结束后,关闭气瓶主副阀门,在反应温度下保温抽滤。抽滤结束后,用量筒称取液相并取样分析。固相用去离子水洗涤后,反应温度下在鼓风干燥箱中烘干,取样分析。

1.6 偏钒酸铵冷却结晶

配制 75℃一定浓度的NH4HCO3-NH4VO3-H2O溶液(其中NH4HCO3浓度一定,NH4VO3饱和)。将 75℃ NH4VO3饱和的结晶溶液以一定方式冷却至40℃使其在搅拌条件下冷却结晶,每隔1 h取溶液分析浓度计算其结晶率变化,结晶一定时间结束后过滤分析溶液,计算结晶率。结晶产物干燥后取样分析。

2 实验结果与讨论

2.1 钒酸钠的钙化反应规律

钒酸钠钙化反应的方程式为

图3为所测的NaOH-Na3VO4-H2O和NaOH-Na3VO4-Ca(OH)2-H2O体系中Na3VO4的溶解度等温线。由图可以看出,当在NaOH-Na3VO4-H2O体系中加入Ca(OH)2后,低碱浓度条件下,液相中Na3VO4的浓度急剧降低;80℃高于 500 g·L-1的NaOH浓度和40℃高于350 g·L-1的NaOH浓度下,由于四元体系中 Ca2+盐析效应的影响,Na3VO4的溶解度较三元体系略低一些。由溶解度数据初步判断,当 NaOH浓度低于 150 g·L-1时,在 Ca(OH)2存在的NaOH-Na3VO4-H2O体系中,Na3VO4的溶解度低于5 g·L-1,溶解度较低,表明在此区间可以实现Na3VO4的钙化,所以Na3VO4的钙化区间可选取NaOH低于150 g·L-1的范围。

图3 40℃和80℃时NaOH-Na3VO4-H2O和NaOH-Na3VO4-Ca(OH)2-H2O体系Na3VO4的溶解度Fig.3 Solubilities of Na3VO4in NaOH-Na3VO4-H2O and NaOH-Na3VO4-Ca(OH)2-H2O systems at 40℃ and 80℃

系统研究了NaOH浓度、氧化钙添加量、温度、反应时间等因素对钒酸钠钙化反应的影响,结果如图4~图7所示。图4考察的是NaOH浓度对钙化反应的影响,实验条件为:反应温度90℃,CaO添加量为理论量的1.5倍,反应时间2 h。图5考察的是CaO添加量对钙化反应的影响,将反应式(1) 中生成Ca10V6O25的CaO理论添加量记为1,以此为理论量1考察了CaO添加量为理论量0.5~2倍时钒酸钠中钒的转化率,实验条件为:NaOH浓度150 g·L-1,反应温度90℃,反应时间2 h。图6考察的是温度对钙化反应的影响,实验条件为:NaOH浓度150 g·L-1,CaO添加量为理论量的1.5倍,反应时间2 h。图7中反应时间对钙化反应的影响实验条件为:NaOH浓度150 g·L-1,CaO添加量为理论量的1.5倍,反应时间2 h。

图4 不同NaOH浓度对钒转化率的影响Fig.4 Effect of NaOH concentration on vanadium conversion rate

图5 不同氧化钙量对沉钒率的影响Fig.5 Effect of CaO addition amount on vanadium conversion rate

图6 钒转化率与温度的关系Fig.6 Effect of reaction temperature on vanadium conversion rate

图7 钒转化率与时间的关系Fig.7 Effect of reaction time on vanadium conversion rate

研究结果表明:通过钙化工艺可实现钒酸钠中V与Na的高效分离,钒转化成钒酸钙固相,转化率可达99.63%,Na+以NaOH形式返回反应阶段循环使用。钒酸钠溶液钙化反应的最佳实验条件为:反应液NaOH浓度150 g·L-1以下,氧化钙添加量为化学平衡理论量的1.5倍,反应温度90℃,反应时间2 h。

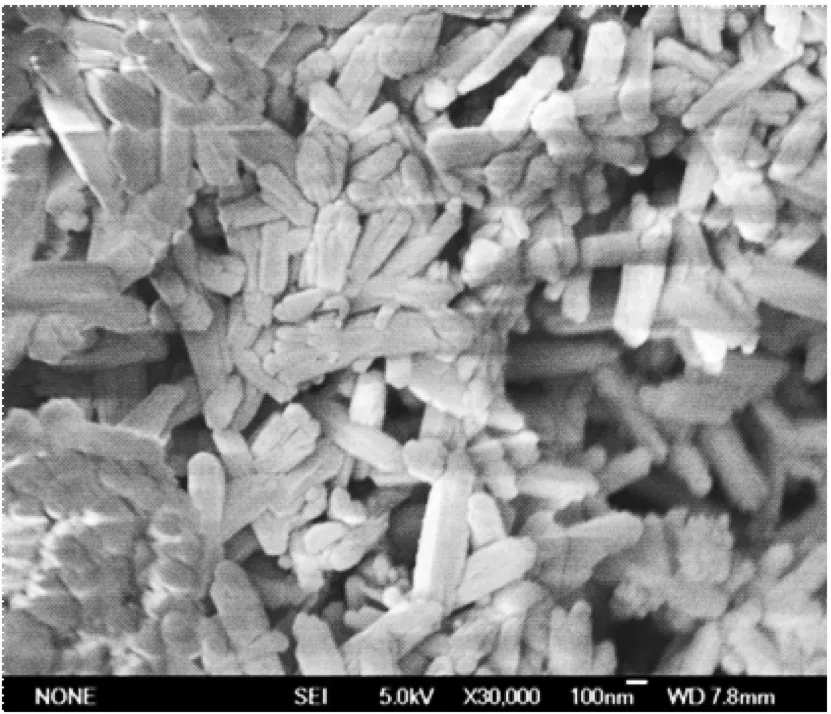

所得钒酸钙固相的成分分析、XRD图谱和SEM图见表1、图8和图9。从图8和图9钙化产物钒酸钙的 XRD图谱可知,最佳实验条件下生成的固相产物为 Ca10V6O25和 Ca(OH)2的混合物,特征峰峰型明显,基本没有杂质峰存在。Ca10V6O25呈现均一的棒状结构,颗粒尺寸一致。

表1 钙化产物成分分析Table 1 Chemical composition of calcification product/%

2.2 钒酸钙的碳化铵化反应规律

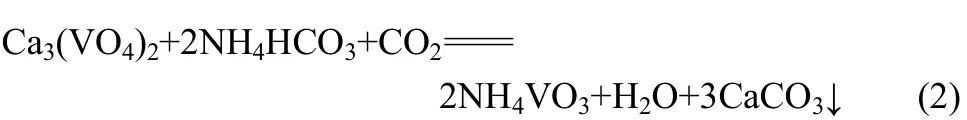

本课题组提出采用NH4HCO3溶液浸出钒酸钙,并通入CO2气体的方法,促进钒酸钙向Ksp更小的碳酸钙转化,具体化学反应方程式如下

图8 钙化产物的XRD谱图Fig.8 XRD pattern of calcification product

图9 钙化产物的SEM图Fig.9 SEM image of calcification product

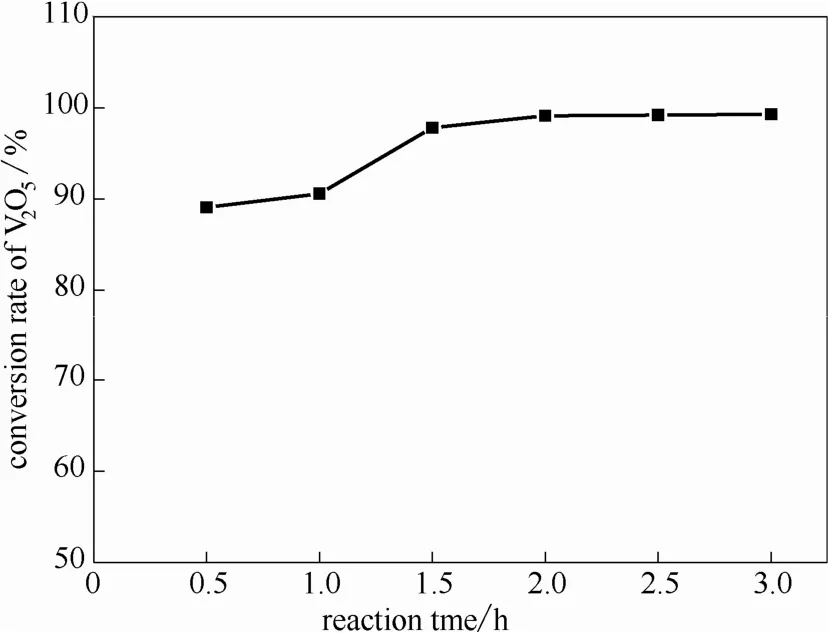

系统考察了 NH4HCO3加入量、反应温度、液固比对钒酸钙转化的影响,结果如图10~图12所示,结果表明,在反应温度40~75℃均可实现钒酸钙的碳化铵化反应,75℃时反应更为彻底。在反应温度 75℃,液固比 20:1,通入 CO2流速 1.5 L·min-1,铵钒摩尔比1:1[反应式(2)中与的理论反应量,即与的摩尔比定义为文章中铵钒比],反应时间 30 min条件下,钒酸钙中钒转化率可达97.35%,尾渣为碳酸钙,其中残钒质量含量为2.04%(以 V2O5计)。

图10 不同NH4HCO3加入量对钒酸钙转化的影响Fig.10 Vanadium content in solid phase of carbonization-ammonium reaction under different additions of NH4HCO3

图11 不同反应温度对钒酸钙转化的影响Fig.11 Vanadium content in solid phase of carbonization-ammonium reaction at different reaction temperatures

图12 不同液固比对钒酸钙转化的影响Fig.12 Vanadium content in solid phase under different liquid-solid ratios

2.3 NH4HCO3-NH4VO3-H2O体系中NH4VO3的结晶分离

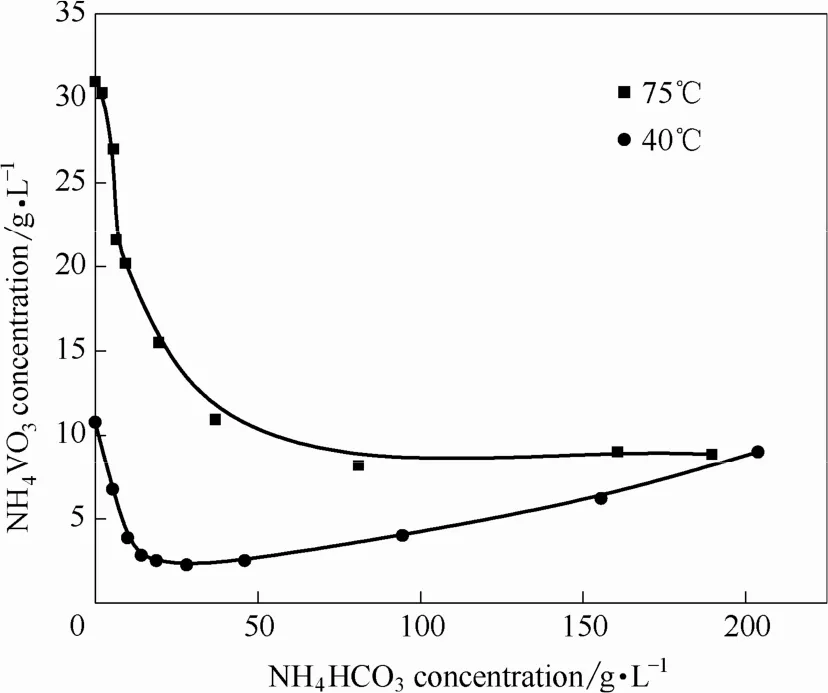

针对碳化铵化后得到的 NH4VO3-NH4HCO3-H2O溶液体系,课题组前期对其溶解度相图进行了研究[27],结果如图13所示,图13表明NH4VO3在体系中的溶解度随温度变化差异显著,可通过冷却结晶方法实现偏钒酸铵从体系中的分离。

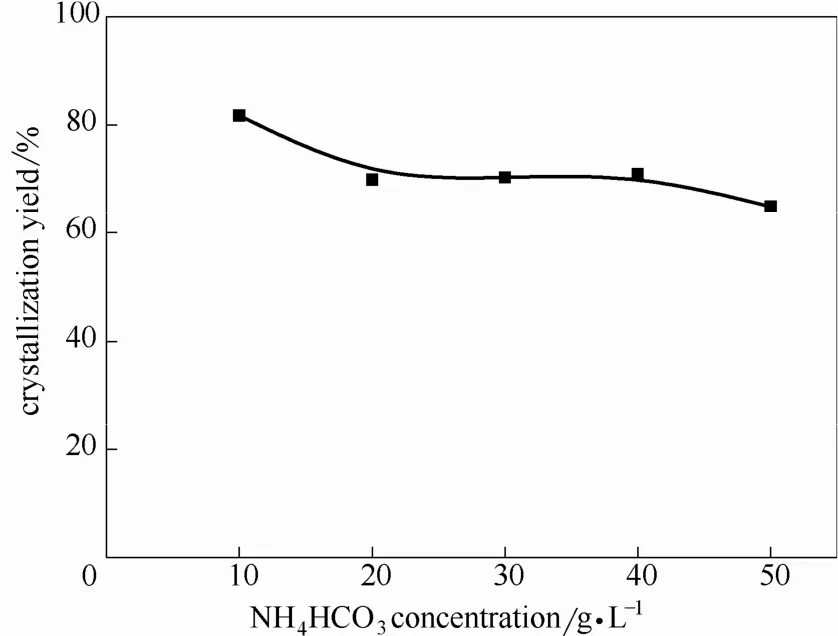

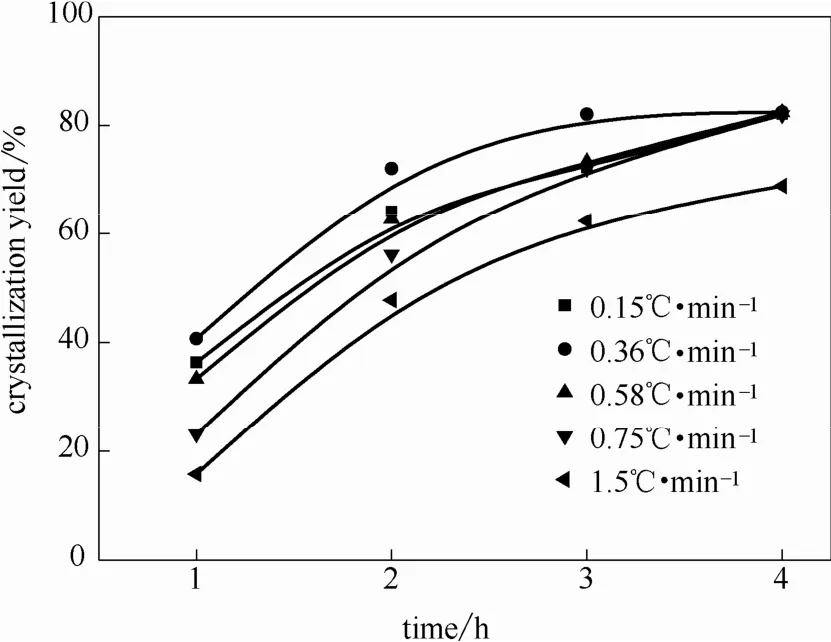

系统研究了碳酸氢铵浓度(10、20、30、40、50 g·L-1)、降温速率(0.15、0.36、0.58、0.75和1.5℃·min-1)、搅拌转速(70、150、200、250、300 r·min-1)等因素对偏钒酸铵冷却结晶的影响,研究结果如图14~图17所示。

图13 40℃和75℃时NH4HCO3-NH4VO3-H2O体系中NH4VO3溶解度Fig.13 Solubilities of NH4VO3in NH4HCO3-NH4VO3-H2O system at 40℃ and 75℃

图14 不同碳酸氢铵浓度下溶液中钒含量随时间变化Fig.14 V2O5concentration in solution under different NH4HCO3concentration

图15 不同碳酸氢铵浓度下偏钒酸铵结晶率Fig.15 Crystallization yield of NH4VO3under different NH4HCO3concentration

图16 降温速率对偏钒酸铵结晶率的影响Fig.16 Crystallization yield of NH4VO3under different cooling rate

图17 搅拌转速对偏钒酸铵结晶率影响Fig.17 Crystallization yield of NH4VO3under different stirrer speed

在搅拌转速 200 r·min-1,降温速率 0.36℃·min-1,从75℃冷却结晶到40℃条件下,考察了碳酸氢铵浓度(10、20、30、40、50 g·L-1)对偏钒酸铵冷却结晶的影响。对碳酸氢铵浓度影响的研究结果(图14、图15)表明,随着碳酸氢铵浓度的增加,偏钒酸铵结晶率呈现下降的趋势,并且当碳酸氢铵浓度为10 g·L-1时,溶液中偏钒酸铵的结晶率最高,为81.76%。

图16为从75~40℃冷却结晶,降温速率对偏钒酸铵结晶率的影响,结晶溶液浓度为:NH4HCO310 g·L-1,V2O518.45 g·L-1。从图中可以看出不同降温速率条件下,偏钒酸铵的结晶率在结晶前期差异较大,在3 h之前,降温速率为0.36℃·min-1时,偏钒酸铵的结晶率最高。但当结晶时间达到4 h时,除了降温速率为1.5℃·min-1,其余降温速率条件下结晶率差别不大。分析原因,降温过快,在降温过程中晶体的生长时间越少,导致结晶前期结晶不易完全,结晶率越低。0.36℃·min-1的降温速率可以保证晶体有足够的生长时间,又可保证晶核出现的速度,因此控制降温速率在0.36℃·min-1。

图 17为搅拌转速与偏钒酸铵结晶率的关系。从图中可以看出,在70~300 r·min-1范围内,随着搅拌转速的增加,偏钒酸铵结晶率呈现先增加后平稳的趋势,且在搅拌转速为200 r·min-1时结晶率达到平稳。这是因为当搅拌转速过低时,由于流场作用不强使得晶体易附着于结晶器内壁,溶液中晶核减少,不易结晶完全;但是当搅拌转速过高时,搅拌桨与晶体的碰撞概率增加,会造成晶体的二次成核,这会使晶体结晶速度加快,但无法长成大颗粒晶体。结合偏钒酸铵的结晶率情况,选择200 r·min-1作为搅拌转速。

综上,偏钒酸铵优化结晶条件为:碳铵浓度10 g·L-1,搅拌转速 200 r·min-1,降温速率 0.36℃·min-1,从 75℃冷却结晶到 40℃时偏钒酸铵的结晶率可达84.25%,纯度99.54%,晶体呈规则棱柱状,长50~200 μm。结晶产物XRD及SEM如图18和图19所示。

对得到的偏钒酸铵晶体在 500℃下煅烧 1~2 h,煅烧后得到的V2O5产物X射线衍射图如图20所示。由图20可以看出,煅烧产物为V2O5。通过对产物成分进行分析计算,得到产品纯度为98.53%,说明此工艺可以实现钒酸钙的产品转化,并且能够得到工业品级五氧化二钒产品。

图18 NH4VO3结晶产物的XRD谱图Fig.18 XRD pattern of NH4VO3crystallization product

图19 NH4VO3结晶产物的SEM图Fig.19 SEM image of NH4VO3crystallization product

2.4 钒酸钠阳离子置换清洁生产钒氧化物工艺设计

通过对钒酸钠钙化、钒酸钙碳化铵化以及偏钒酸铵结晶体系的研究,形成了以钒酸钠钙化-钒酸钙碳化铵化-偏钒酸铵冷却结晶为特点的钒产品转化工艺,工艺流程如图21所示。该工艺反应结晶效率高,可得到纯度为98.53%的五氧化二钒产品,且全过程钠、钙、铵可实现闭路循环,无高盐氨氮废水排放,清洁环保。

图21 钒酸钠清洁生产钒氧化物工艺设计Fig.21 Technology design of cleaner production from sodium vanadate to vanadium oxide

3 结 论

形成了钒酸钠清洁转化生产钒氧化物的新方法,得到以下结论。

(1)建立了钒酸钠中间体钠、钒钙化反应分离方法,反应得到的氢氧化钠溶液可返回用于分解钒渣。通过研究氢氧化钠浓度、氧化钙添加量、反应温度及反应时间等因素对钙化沉钒的影响,得到优化钙化工艺条件为:NaOH浓度150 g·L-1以下,氧化钙添加量为理论量的 1.5倍,反应温度90℃,反应时间 2 h,此条件下钒钙化反应率达99.63%以上。

(2)获得了钒酸钙碳化铵化反应规律。通过研究反应温度、液固比、铵钒摩尔比等因素对钒酸钙碳化铵化反应的影响,得到反应最佳条件,此条件下钒转化率达97.35%,实现了钒酸钙的高效铵化转型。

(3)确定了偏钒酸铵从碳铵溶液中结晶的最佳方式为冷却结晶,通过研究碳酸氢铵浓度、搅拌转速、降温速率等条件对偏钒酸铵结晶的影响,得到偏钒酸铵冷却结晶优化工艺条件,最高结晶率可达84.25%,产品纯度99.54%,晶体呈规则棱柱状,长50~200 μm。

(4)钒酸钠钙化-碳化铵化生产钒氧化物实现了反应介质的循环利用,全过程无废水排放。

[1] MOSKALYK R R, ALFANTAZI A M. Processing of vanadium: a review[J]. Miner Eng., 2003, 16: 793-805.

[2] NAVARRO R, GUZMAN J, SAUCEDO I, et al. Vanadium recovery from oil fly ash by leaching, precipitation and solvent extraction processes[J]. Waste Manage, 2007, 27: 425-438.

[3] 刘世友. 钒的应用与展望[J]. 稀有金属与硬质合金, 2000, (2):58-61.LIU S Y. Applications and outlook of vanadium[J]. Rare Metals and Cemented Carbides, 2000, (2): 58-61.

[4] KOZLOV V, DEMIDOV A. Chemical principles of a technology for making pure vanadium pentoxide[J]. Metallurgist, 2000, 44(8):428-433.

[5] SONG W C, LI H, ZHU F X, et al. Extraction of vanadium from molten vanadium bearing slag by oxidation with pure oxygen in the presence of CaO[J]. Trans. Nonferrous Met. Soc. China, 2014, 24:2687-2694.

[6] 陈厚生. 钒渣石灰焙烧法提取V2O5工艺研究[J]. 钢铁钒钛, 1992,13(6): 1-9.CHEN H S. Technical study on extracting V2O5using vanadium slag lime roasting method[J]. Iron Steel Vanadium Titanium, 1992, 13(6):1-9.

[7] 刘作华, 阿依努尔·努尔艾合买提, 连欣, 等. 空气强化转炉钒渣湿法浸出行为[J]. 化工学报, 2014, 65(9): 3464-3469.LIU Z H, AYINUER N, LIAN X, et al. Air strengthening of hydrometallurgy process for leaching vanadium from converter slag[J]. CIESC Journal, 2014, 65(9): 3464-3469.

[8] 付自碧. 钒钛磁铁矿提钒工艺发展历程及趋势[J]. 中国有色冶金,2011, (6): 29-33.FU Z B. Development process and trends of vanadium extraction from vanadium-titanium magnetite ore[J]. China Nonferrous Metallurgy, 2011, (6): 29-33.

[9] 别舒, 王兆军, 李清海, 等. 石煤提钒钠化焙烧与钙化焙烧工艺研究[J]. 稀有金属, 2010, 34(2): 291-297.BEI S, WANG Z J, LI Q H, et al. Review of vanadium extraction from stone coal by roasting technique with sodium chloride and calcium oxide[J]. Chinese Journal of Rare Metals, 2010, 34(2):291-297.

[10] 郑诗礼, 杜浩, 王少娜, 等. 亚熔盐法钒渣高效清洁提钒技术[J].钢铁钒钛, 2012, 33(1): 15-19.ZHENG S L, DU H, WANG S N, et al. Efficient and cleaner technology of vanadium extraction from vanadium slag by sub-molten salt method[J]. Iron Steel Vanadium Titanium, 2012, 33(1):15-19.

[11] 潘自维, 郑诗礼, 王中行, 等. 亚熔盐法高铬钒渣钒铬高效同步提取工艺研究[J]. 钢铁钒钛, 2014, 35(2): 1-8.PAN Z W, ZHENG S L, WANG Z H, et al. Research on simultaneous extraction of vanadium and chromium from high chromium vanadium slag by sub-molten salt method[J]. Iron Steel Vanadium Titanium,2014, 35(2): 1-8.

[12] WANG Z H, ZHENG S L, WANG S N, et al. Research and prospect on extraction of vanadium from vanadium slag by liquid oxidation technologies[J]. Transactions of Nonferrous Metals Society of China,2014, 24(5): 1273-1288.

[13] WANG Z H, DU H, WANG S N, et al. Electrochemical enhanced oxidative decomposition of chromite ore in highly concentrated KOH solution[J]. Minerals Engineering, 2014, 57: 16-24.

[14] 潘自维, 王大卫, 杜浩, 等. 活性炭强化钒渣中钒、铬提取技术[J].中国有色金属学报, 2014, 24(8): 2171-2180.PAN Z W, WANG D W, DU H, et al. Extraction technology of vanadium and chromium from vanadium slags in presence of activated carbon[J]. The Chinese Journal of Nonferrous Metals, 2014,24(8): 2171-2180.

[15] 刘挥彬, 杜浩, 刘彪, 等. KOH亚熔盐中钒渣的溶出行为[J]. 中国有色金属学报, 2013, 23(4): 1129-1139.LIU H B, DU H, LIU B, et al. Dissolution behavior of vanadium slag in KOH sub-molten salt[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 1129-1139.

[16] WANG Z H, ZHENG S L, WANG S N, et al. Electrochemical decomposition of vanadium slag in concentrated NaOH solution[J].Hydrometallurgy, 2015, 151: 51-55.

[17] FENG M, ZHENG S L, WANG S N, et al. Solubility investigations in the quaternary NaOH-Na3VO4- Na2CrO4-H2O system at 40 and 80℃[J]. Fluid Phase Equilibria, 2013, 360: 338-342.

[18] 张燕, 王少娜, 邹兴, 等. 碱性介质多元体系中钒酸钠结晶分离[J].过程工程学报, 2010, (4): 660-666.ZHANG Y, WANG S N, ZOU X, et al. Separation of sodium vanadate in alkali multi-component system[J]. The Chinese Journal of Process Engineering, 2010, (4): 660-666.

[19] FENG M, WANG S N, DU H, et al. Solubility investigations in the NaOH-Na3VO4-Na2CrO4-Na2CO3-H2O at (40 and 80)℃[J]. Fluid Phase Equlibria, 2016, 409: 119-123.

[20] WANG S N, SONG Z W, ZHANG Y, et al. Solubility data for the NaOH-NaNO3-Na3VO4-Na2CrO4-H2O system at (40 and 80)℃[J].Journal of Chemical & Engineering Data, 2010, 55(11):4607-4610.

[21] 杜浩, 王少娜, 刘彪, 等. 一种从钒渣分解液中分离钒铬的方法:201110061488. 5[P]. 2012-09-19.DU H, WANG S N, LIU B, et al. A new method that separate chromate and vanadate from vanadium slag leaching solution:201110061488.5[P]. 2012-09-19.

[22] 陈迪, 张强. 我国钒产业概况及其环境问题[J]. 冶金丛刊, 2009,10(5): 39-42.CHEN D, ZHANG Q. The profiles of vanadium industry in China and its environmental problems[J]. Metallurgical Collections, 2009,10(5): 39-42.

[23] 王秋霞, 马化龙. 我国钒资源和V2O5研究、生产的现状及前景[J].矿产保护与利用, 2009, (5): 47-50 WANG Q X, MA H L. Status and prospects of V2O5product research& production and china’s vanadium resources[J]. Conservation and Utilization of Mineral Resources, 2009, (5): 47-50.

[24] 康兴东, 张一敏, 刘涛, 等. 酸性铵盐沉钒制备高纯 V2O5的试验研究[J]. 矿产综合利用, 2008, (4): 14-18.KANG X D, ZHANG Y M, LIU T, et al. Experimental study on preparation of high-purity V2O5with acidic ammonium salt precipitation of vanadium-rich liquor[J]. Multipurpose Utilization of Mineral Resources, 2008, (4): 14-18.

[25] LI L J, DU H, YANG N, et al. Solubility in the quaternary Na2O-V2O5-CaO-H2O system at (40 and 80)℃[J]. Journal of Chemical & Engineering Data, 2011, 56(10): 3920-3924.

[26] 赵楚, 冯曼, 王少娜, 等. 40℃和75℃下三元体系NH4HCO3-NH4VO3-H2O中 NH4VO3溶解度的测定[J]. 化工进展,2014, 33(6): 1408-1412.ZHAO C, FENG M, WANG S N, et al. Solubility investigation of NH4VO3in the ternary NH4HCO3-NH4VO3-H2O system at 40℃ and 75℃[J]. Chemical Industry and Engineering Progress, 2014, 33(6):1408-1412.

[27] YAN H, DU H, WANG S N, et al. Solubility data in the ternary NH4HCO3-NH4VO3-H2O and (NH4)2CO3- NH4VO3-H2O systems at(40 and 70)℃[J]. Journal of Chem. Eng. Data, 2016, 61(7): 2346-2352.

New technology from sodium vanadate to vanadium oxide by calcification and carbonization-ammonium process

WANG Shaona1, DU Hao1,2, ZHENG Shili1, LIU Biao1, YAN Hong1, ZHANG Yi1

(1Key Laboratory for Green Process and Engineering, Institute of Process Engineering, Chinese Academy of Sciences,Beijing 100190, China;2University of Chinese Academy of Sciences, Beijing 100049, China)

A new process which transforms sodium vanadate, the intermediate product during the previous vanadium-chromium co-extraction by vanadium slag sub-molten salt process, to vanadium oxide using calcification and carbonization-ammonium method was proposed. The calcification of sodium vanadate,carbonization-ammonium of calcium vanadate, and cooling crystallization of ammonium vanadate were systematically studied. The results showed that vanadium oxide prepared by sodium vanadate can be realized by calcification and carbonization-ammonium method. Vanadium recovery rate can arrive at 96.99% and the purity of product V2O5over 98.53% (mass fraction). The production of high salt ammonia nitrogen wastewater was avoided from source, and environmental-friendly was realized.

sub-molten salt; sodium vanadate; solubility; solution; crystallization; separation

date:2016-10-26.

Prof. ZHENG Shili, slzheng@ipe.ac.cn

supported by the National Natural Science Foundation of China (51404227) and the National Basic Research Program of China(2013CB632605).

TF 111

A

0438—1157(2017)07—2781—09

10.11949/j.issn.0438-1157.20161511

2016-10-26收到初稿,2017-04-10收到修改稿。

联系人:郑诗礼。

王少娜(1979—),女,博士研究生,副研究员。

国家自然科学基金项目(51404227);国家重点基础研究发展计划项目(2013CB632605)。