蒸汽喷射器混合室两相流动的数值模拟

武洪强,刘中良,李艳霞,付维娜,汤永智,石灿

(北京工业大学环境与能源工程学院,强化传热与过程节能教育部重点实验室,北京 100124)

蒸汽喷射器混合室两相流动的数值模拟

武洪强,刘中良,李艳霞,付维娜,汤永智,石灿

(北京工业大学环境与能源工程学院,强化传热与过程节能教育部重点实验室,北京 100124)

应用适用于跨声速流动的湿蒸汽两相流模型对蒸汽喷射器内流体的流动进行了数值模拟研究。重点研究了蒸汽喷射器混合室内流体的流动过程,并比较了采用湿蒸汽模型和理想气体模型计算结果差异。研究结果表明,湿蒸汽模型中,蒸汽喷射器引射系数略高于理想气体模型的,混合室内喷嘴出口和引射蒸汽入口附近激波产生的局部高压明显小于理想气体模型的,工作蒸汽速度、温度的降低也要比理想气体模型的小。

蒸汽喷射器;混合室;凝结;湿蒸汽模型;引射系数;气液两相流;数值模拟

引 言

蒸汽喷射器是一种广泛应用于石油、化工、制冷以及食品工业的重要设备。蒸汽喷射器的结构简单,没有运动部件,它通过一系列复杂的质量、动量和能量交换,利用高压工作蒸汽卷吸低压引射蒸汽,形成一股中等压力的混合蒸汽,从而实现了对低压引射蒸汽的压缩。由于蒸汽喷射器中涉及剧烈的不可逆混合、摩擦等不可逆过程,所以其热力学效率非常低。被定义为低压引射蒸汽质量流量与高压工作蒸汽质量流量比值的引射系数是衡量蒸汽喷射器性能的主要指标。因此,通过准确把握蒸汽喷射器内部流动过程,优化结构与设计,对提高引射系数有着重要的意义。

由于蒸汽喷射器广泛的应用前景和流动过程的特殊复杂性,人们一直致力于研究探索改善其性能的技术途径与方法。Keenan等[1]早在20世纪50年代就提出了一维喷射器设计理论 ,成为喷射器设计的基本方法。然而,该理论只能用来预测已经设计好的喷射器的引射系数和压缩比(混合出口压力与引射蒸汽入口压力之比),且没有考虑喷射器尺寸的影响。徐海涛等[2]对蒸汽喷射器的工作过程进行了深入的一维理论分析,建立了蒸汽喷射器引射系数计算的理想模型、动量守恒模型以及动能守恒模型。沈胜强等[3-4]应用一维分析理论,从蒸汽焓值、㶲效率等方面入手,对蒸汽喷射器的性能进行了深入分析。一维模型为喷射器的研究提供了重要的理论基础,但其无法对喷射器内部流动过程进行深入细致的研究。喷射器内部流动过程的流型以及其他诸如激波、壅塞甚至是相变等可能发生的物理现象对喷射器性能存在着重要的影响。许多研究者应用实验或数值计算的方法对喷射器的激波、壅塞等现象进行了深入而广泛的研究。研究结果表明,流体参数对喷射器的性能有着直接而重要的影响[5-11],同时证明了在给定的工作蒸汽与引射蒸汽压力条件下,喷射器混合压力存在一个临界值[5-6]。混合压力超过临界压力后,喷射性能会急剧恶化。Riffat等[7]利用计算流体动力学软件对甲醇喷射器的性能进行了模拟分析。Wang等[8]模拟了蒸汽喷射器内部流动过程,并与Sriveerakul等[9]的实验数据进行了对比。季建刚等[10]建立了蒸汽喷射器数值计算模型,分析了流体压力参数对引射系数的影响。马昕霞等[11]实验研究了蒸汽压力与蒸汽干度对喷射性能的影响。喷射器尺寸参数对其性能有着至关重要的影响,因此人们针对其尺寸的影响进行了研究[1,12-17]。结果表明,喷嘴尺寸与位置、混合室长度和收缩角度以及等截面喉部直径等参数对喷射器性能有极其重要的影响[1,12-14]。一些研究者对喷射器的喷嘴、等截面喉部等尺寸对喷射性能的影响进行了实验研究并与数值计算结果进行了对比[15-17]。蒸汽喷射器内相变现象的发生对其流动过程及喷射性能有着重要的影响,所以人们在考虑相变现象的条件下对喷射器进行了研究[18-21]。沈胜强等[18]对汽-水喷射器内压力分布及喷射性能进行了两相数值研究。张军强[19]、Wang等[20]和Navid等[21]对蒸汽喷射器内两相凝结流动进行了研究,对比分析了考虑凝结相变与不考虑凝结相变的条件下,蒸汽喷射器内压力、温度、速度等参数的不同分布,揭示了考虑凝结相变时,蒸汽喷射器内流体流动的特点。但是并未对考虑凝结相变与不考虑凝结相变的条件下,引射系数变化的原因进行分析。

虽然近几十年内大量的数值模拟研究对蒸汽喷射器进行了深入详实的分析,但是大多数研究都是假定流体为理想气体且忽略凝结相变的影响[5-8,12-14,22-30],只有很少一部分模拟研究考虑了凝结相变[19-22],但仍然缺少关于凝结相变对引射系数影响的研究。本文引入包含有自发凝结相变的湿蒸汽模型,对蒸汽喷射器的两相凝结流动进行数值模拟。通过对比理想气体与湿蒸汽模型的数值计算结果,详细分析蒸汽喷射器混合室的流体流动过程,阐明凝结相变对于蒸汽喷射器引射系数的影响。

1 计算流体动力学模型及验证

1.1 几何模型

超声速喷射器的结构如图1所示,蒸汽喷射器主要由4个部件组成:主喷嘴、混合室、等截面喉部和扩压室。工作蒸汽进入主喷嘴中膨胀并加速,由亚声速转变为超声速蒸汽流,在混合室中喷嘴出口处形成一个低压区。在由工作蒸汽形成的引射蒸汽与混合室之间的压力差的作用下,引射蒸汽被卷吸进入混合室与工作蒸汽混合。在等截面喉部出口及扩压室入口处发生激波,流体流速降低,压力升高。混合流体在扩压室的流动过程中进一步被压缩。

图1 喷射器结构Fig. 1 Typical ejector geometry

根据混合室的几何形状,蒸汽喷射器被分为两种类型:等截面混合式和等压混合式。与等截面混合喷射器相比,等压混合喷射器的性能更好,所以得到广泛应用[1]。因此,本文仅研究等压混合蒸汽喷射器,目的在于深入理解混合室的流体流动过程及其对喷射器性能的影响。本文所研究的蒸汽喷射器的结构参数如表1所示。

1.2 数值计算模型

本文使用商业软件 Gambit 2.2和 ANSYS FLUENT 14.5作为网格生成器和CFD求解器。选用二维轴对称模型,并在喷嘴出口处适当加密网格。运动方程采用二阶迎风格式进行离散,湍流模型选为标准 k-ε模型,参见文献[9]。壁面采用无滑移绝热壁面,工作蒸汽入口、引射蒸汽入口和混合蒸汽出口均采用压力边界条件。为保证计算结果不受网格数量的影响,对网格进行不断加密,直至获得网格无关性计算结果,网格独立性验证结果如表2所示,从表中可以看出网格数为107500个时可以得到合理的结果。当残差均低于10-6,进出口质量流量误差低于10-7,出口质量流量稳定时,计算结束。

蒸汽喷射器中流动的流体采用欧拉-欧拉方法建立湿蒸汽流动模型。凝结过程中气相与液相之间存在着质量以及热量的交换,两相质量、动量和能量控制方程中引入液相质量分数和液滴数密度。

表1 蒸汽喷射器的主要结构参数Table 1 Geometry parameters of ejector

表2 网格独立性验证结果Table 2 Grid independence test and verification results

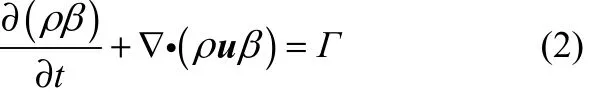

1.2.1 液相质量分数传递方程 湿蒸汽密度(ρ)由气相密度(ρv)和液相质量分数(β)表示

液相质量分数控制方程

式中,Γ为由凝结与蒸发共同作用产生的质量生长率,kg·m-3·s-1;u 为速度,m·s-1。

液滴数密度控制方程

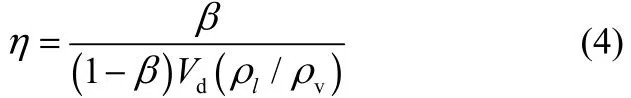

式中,I为凝结率,η为液滴数密度。

式中,Vd为液滴平均体积,ρl为液相密度。

在经典成核理论中,非平衡凝结过程中的质量生长率Γ由质量增加的总和得到,这种质量的增加是由于成核(临界尺寸液滴的形成)以及这些水滴的增长与消亡造成。因此,Γ可表示为

式中,rc为开尔文液滴临界半径。

液滴临界半径求解公式为

式中,σ为液体表面张力,是一个关于温度的函数;S为过饱和度,定义为蒸汽压力P与蒸汽温度对应的饱和压力Psat的比值。

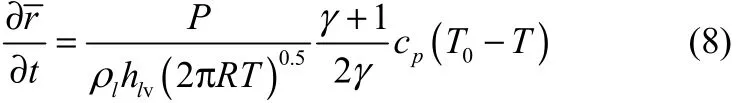

凝结过程涉及从蒸汽到液滴的质量传递和液滴到蒸汽的潜热形式的热传递两种机理,这种能量关系可表示为

式中,hlv为汽化潜热,γ为绝热指数,T0为液滴温度。

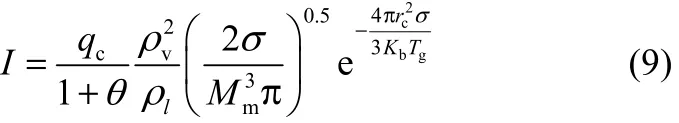

本文采用修正后的经典成核理论,液滴成核率为

式中,qc为蒸发系数,θ为非等温修正系数,Mm为单个分子质量,Kb为 Boltzmann常数。非等温修正系数可表示为

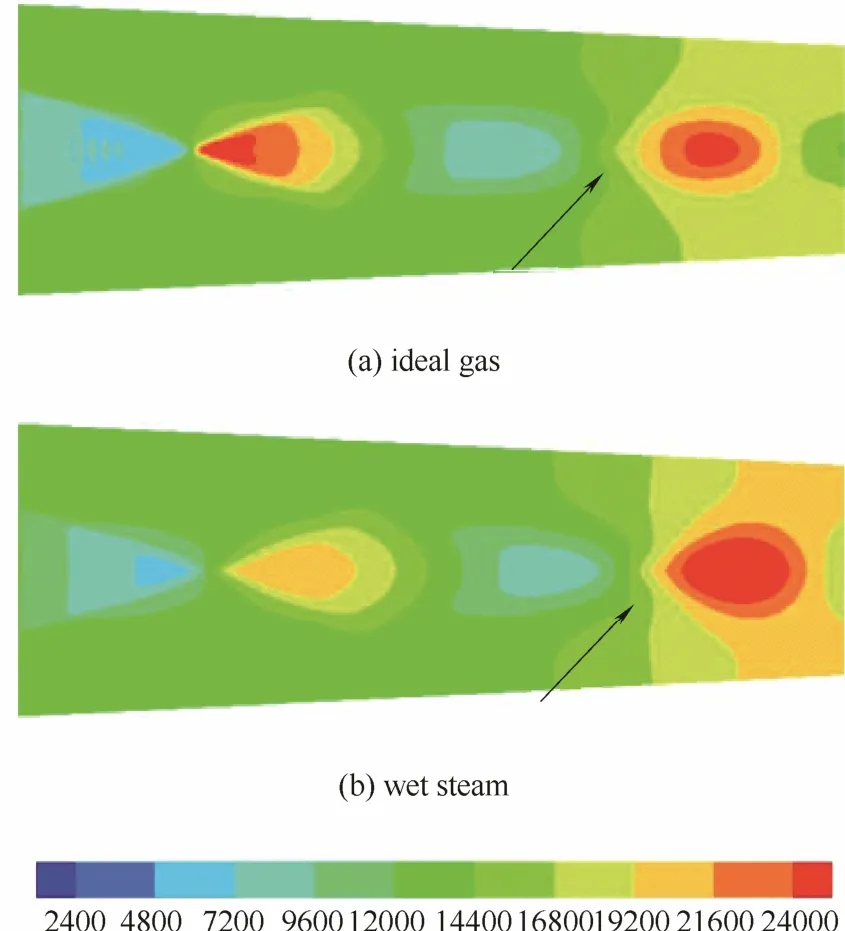

1.2.2 湿蒸汽状态方程 湿蒸汽状态方程[20]中,蒸汽压力与温度、密度之间的关系式为

式中,B、C分别为二阶与三阶维里系数,具体计算关系式见文献[19]。

1.3 数值计算模型验证

为了验证数值计算模型的可靠性,用上述湿蒸汽模型应用模拟拉法尔喷嘴内部流动过程,把模拟得到的喷嘴中轴线压力分布与 Moore等[31]的实验结果进行对照,其结果如图2 所示。从中可以看出,数值模拟与实验数据吻合较好,说明本文所用模型是可靠的。

为了进一步验证数值计算模型的可靠性,对蒸汽喷射器出口压力(Pm)对引射系数的影响进行了数值研究。众所周知,出口压力存在一个临界值[5,7,16],出口压力低于临界压力,引射系数则保持最大值不变,出口压力超过临界压力,引射系数则随着压力的升高急剧降低。模拟时,工作蒸汽与引射蒸汽压力分别为600、15 kPa,出口压力由20 kPa增大到48.533 kPa。图3显示了出口压力对引射系数的影响。从图中可以看出,出口压力存在着一个临界值:如果出口压力低于临界压力,蒸汽喷射器的引射系数不随出口压力变化;但当出口压力高于这个临界值时,引射系数随压力的增加而急剧减小。这表明数值计算模型能够准确地预测喷射器性能;这也验证了文中所用模型的可靠性。

图2 喷嘴中轴线上的压力分布Fig. 2 Pressure distributions along nozzle axis

图3 引射系数随出口压力的变化Fig. 3 Effect of Pmon entrainment ratio

2 结果与讨论

2.1 不同数值计算模型下引射系数的对比

应用理想气体模型与湿蒸汽模型分别对蒸汽喷射器进行数值模拟,引射压力与出口压力分别为15、40 kPa,工作蒸汽压力分别设置为500、600、700 kPa,不同工况下蒸汽喷射器的引射系数如图4所示。从图中可以看出,湿蒸汽模型中,蒸汽喷射器的引射系数略高于理想气体模型的。

图4 蒸汽喷射器引射系数随工作蒸汽压力的变化Fig. 4 Effect of primary steam pressure on entrainment ratio

2.2 混合室内部流动对蒸汽喷射器性能的影响

蒸汽喷射器混合室的内部流动过程对蒸汽喷射器的喷射性能有着至关重要的作用,下面重点探讨理想气体模型和湿蒸汽模型下混合室内流体各参数的分布对蒸汽喷射器性能的影响,进而阐明湿蒸汽模型中引射系数高于理想气体模型的原因。

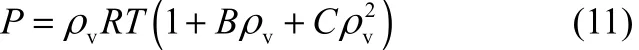

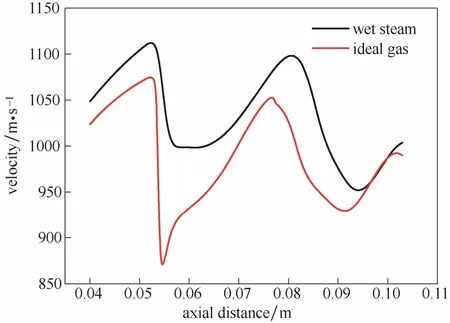

蒸汽喷射器模拟参数分别为:工作蒸汽压力600 kPa,引射蒸汽压力15 kPa,出口压力40 kPa。蒸汽喷射器混合室内中轴线上的压力、速度、温度分布如图5~图7所示。图5分别显示了理想气体模型与湿蒸汽模型给出的蒸汽喷射器混合室中轴线上的压力分布。如图所示,工作蒸汽由主喷嘴入射到混合室后继续膨胀,压力进一步降低。由于混合室内出现了激波,工作蒸汽在喷嘴出口继续膨胀后出现了压力的突然升高。从图5可以看出,湿蒸汽给出的喷嘴出口中心处的压力为13.2 kPa,而理想气体的为10.1 kPa,湿蒸汽模型喷嘴出口的压力高于理想气体模型的,这不利于蒸汽喷射器的引射。但湿蒸汽模型喷嘴后的压力波动明显小于理想气体模型,压力提升后,湿蒸汽模型给出的混合室中轴线的压力为20.8 kPa,明显小于理想气体模型的36.4 kPa,这有利于引射系数的提升。由图6蒸汽喷射器混合室中轴线上的速度分布可以看出,湿蒸汽模型给出的工作蒸汽的速度略高于理想气体模型的,喷嘴出口下游激波处速度由1112.0 m·s-1降低到998.2 m·s-1,理想气体模型给出的速度由1074.5 m·s-1降低到871.0 m·s-1,湿蒸汽模型给出的速度降低要小于理想气体模型的,流动更加稳定。由图7中蒸汽喷射器混合室中轴线上的温度分布可以看出,湿蒸汽模型给出的最低温度为214.9 K,明显高于理想气体模型的145.5 K,这主要由于湿蒸汽模型中凝结相变热对蒸汽的加热作用。

图5 混合室中轴线上的压力分布Fig. 5 Pressure distributions along mixing chamber axis

图6 混合室中轴线上的速度分布Fig. 6 Velocity distributions along mixing chamber axis

图7 混合室中轴线上的温度分布Fig. 7 Temperature distribution along mixing chamber axis

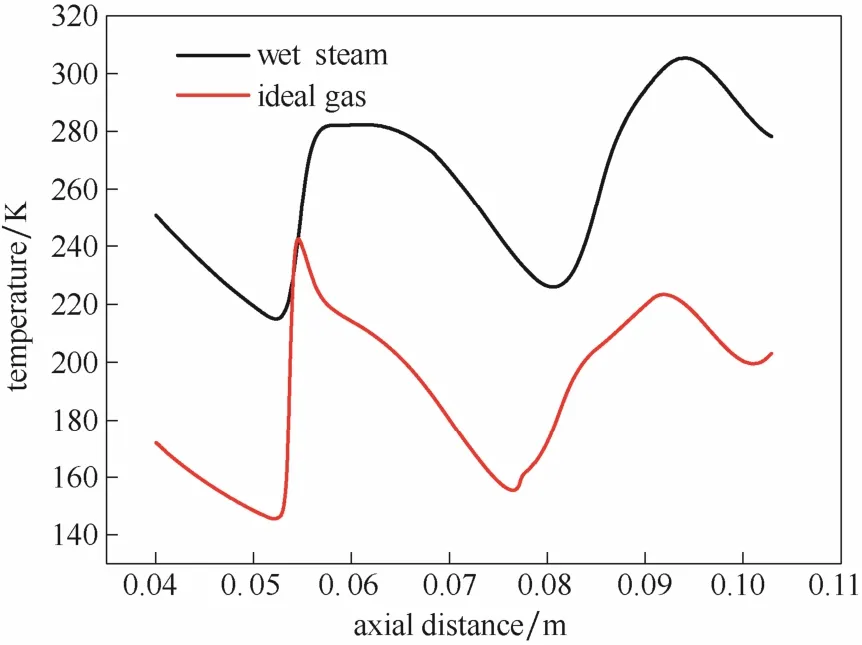

为了进一步研究蒸汽喷射器混合室内流体流动过程,分别采用理想气体和湿蒸汽模型,计算得到了蒸汽喷射器混合室的压力、速度、温度分布云图,如图8~图10所示。从图8可以看出,在黑色箭头指向的区域内,理想气体模型给出的喷嘴出口下游的压力波动要大于湿蒸汽模型的。这一区域与引射入口距离较近,其压力的增加,对蒸汽喷射器的引射性能存在不利影响。由图9可知,湿蒸汽模型给出的混合室中心区域的速度大于理想气体模型的,较大的工作蒸汽速度代表着较高的卷吸能力。从图10可以看出,湿蒸汽模型给出的蒸汽喷射器混合室的温度要明显高于理想气体模型的。湿蒸汽流动过程中,由于凝结放出大量的潜热,对蒸汽产生加热作用,温度升高,使得整个流场内流体各参数的分布更加均匀,流场更加稳定,有利于蒸汽喷射器喷射性能的提升。

图8 混合室压力分布云图Fig. 8 Pressure contours of mixing chamber/Pa

图9 混合室速度分布云图Fig. 9 Velocity contours of mixing chamber/m·s-1

图10 混合室温度分布云图Fig. 10 Temperature contours of mixing chamber/K

由蒸汽喷射器混合室中轴线上各参数的分布曲线以及混合室内各参数的分布云图可以看出,与理想气体模型相比,湿蒸汽模型预测出现了凝结相变,相变潜热对蒸汽产生了加热作用,抵消了因气体膨胀导致的温度降低,所以湿蒸汽模型给出的流体的温度变化远小于理想气体模型的,这有利于喷射器性能的改善。湿蒸汽模型给出的喷嘴出口压力略低于理想气体模型的,这不利于蒸汽喷射器引射系数的提升。另外,湿蒸汽模型中,工作蒸汽在拉法尔喷嘴中产生凝结,湿蒸汽的动力黏度系数远大于理想气体的动力黏度系数,使得工作蒸汽与引射蒸汽混合区域内高速运动的混合层的黏性携带作用增大,提升了工作蒸汽的卷吸性能。综上所述,湿蒸汽模型中,蒸汽喷射器在各项因素的共同作用下,其喷射性能更好一些,引射系数略高于理想气体模型的。

3 结 论

本文应用湿蒸汽模型对蒸汽喷射器内部流体流动过程进行了数值研究,并对蒸汽喷射器混合室内部流体流动过程进行深入分析。湿蒸汽模型中引入了凝结成核以及液滴生长模型,是含有质量分数方程和液滴数密度方程的欧拉-欧拉两相流模型。

数值计算结果显示,湿蒸汽模型预测的蒸汽喷射器引射系数略高于理想气体模型的。湿蒸汽模型中,混合室内喷嘴出口和引射蒸汽入口附近的局部高压明显小于理想气体模型的,工作蒸汽速度、温度的降低也要弱于理想气体模型的,混合室流体压力、速度、温度的变化更加平稳。

[1] KEENAN J H, NEUMANN E P, LUSTWERK F. An investigation of ejector design by analysis and experiment[J]. Applied Mechanics,1950, 72: 299-309.

[2] 徐海涛, 桑芝富. 蒸汽喷射器喷射系数计算的热力学模型[J]. 化工学报, 2004, 55(5): 704-710.XU H T, SANG Z F. Thermodynamic models for calculating entrainment ratio of steam-jet ejector[J]. Journal of Chemical Industry and Engineering(China), 2004, 55(5): 704-710.

[3] 王菲, 沈胜强. 新型太阳能双喷射制冷系统的可用能效率分析[J].化工学报, 2009, 60(3): 553-559.WANG F, SHEN S Q. Exergy analysis of novel solar bi-ejector refrigeration system[J]. CIESC Journal, 2009, 60(3): 553-559.

[4] 王菲, 沈胜强. 不同制冷剂喷射制冷性能计算分析[J]. 化工学报,2010, 61(2): 275-280.WANG F, SHEN S Q. Calculation and analysis for an ejector refrigeration system with various refrigerants[J]. CIESC Journal,2010, 61(2): 275-280.

[5] HUANG B J, JIANG C B, HU F L. Ejector performance characteristics and design analysis of jet refrigeration system[J].Engineering for Gas Turbines Power, 1985, 107: 792-802.

[6] HUANG B J, CHANG J M. Empirical correlation for ejector design[J]. Refrigeration, 1999, 22: 379-388.

[7] RIFFAT S B, OMER S A. CFD modeling and experimental investigation of an ejector refrigeration system using methanol as the working fluid[J]. Energy Research, 2001, 25: 115-128.

[8] WANG X D, DONG J L. Numerical study on the performances of steam-jet vacuum pump at different operating conditions[J]. Vacuum,2010, 84(11): 1341-1346.

[9] SRIVEERAKUL T, APHORMRATANA S, CHUNNANOND K.Performance prediction of steam ejector using computational fluid dynamics(Ⅰ): Validation of the CFD results[J]. Thermal Sciences,2007, 46: 812-822.

[10] 季建刚, 倪海, 黎立新, 等. 蒸汽喷射压缩器的变工况特性模拟与分析[J]. 化工学报, 2008, 59(3): 557-561.JI J G, NI H, LI L X, et al. Performance simulation and analysis of steam ejector under different operating condition[J]. Journal of Chemical Industry and Engineering(China), 2008, 59(3): 557-561.

[11] 马昕霞, 袁益, 刘聿拯. 一种新型多喷嘴汽-液喷射器的性能[J].化工学报, 2011, 62(5): 1258-1263.MA X X, YUAN Y, LIU Y Z. Performance of new type multi-nozzle steam-water ejector[J]. CIESC Journal, 2011, 62(5): 1258-1263.

[12] ZHU Y H, CAI W J, WEN C Y, et al. Numerical investigation of geometry parameters for design of high performance ejectors[J].Applied Thermal Engineering, 2009, 29: 898-905.

[13] MYOUNGKUK J, TONY U, JUSIK W, et al. CFD investigation on the flow structure inside thermo vapor compressor[J]. Energy, 2010,35: 2694-2702.

[14] WU H Q, LIU Z L, HAN B, et al. Numerical investigation of the influences of mixing chamber geometries on steam ejectorperformance[J]. Desalination, 2014, 353: 15-20.

[15] NATTHAWUT R, SATHA A, THANARATH S. Experimental studies of a steam jet refrigeration cycle: effect of the primary nozzle geometries to system performance[J]. Experimental Thermal and Fluid Science, 2011, 35: 676-683.

[16] 沈胜强, 张琨, 刘佳, 等. 喷嘴可调式喷射器性能的实验研究[J].化工学报, 2009, 60(6): 1398-1401.SHEN S Q, ZHANG K, LIU J, et al. Experimental investigation on performance of adjustable ejector[J]. CIESC Journal, 2009, 60(6):1398-1401.

[17] 魏晋, 唐黎明, 亓海明, 等. 混合室直径对带喷射器的跨临界 CO2热泵性能影响[J]. 化工学报, 2016, 67(5): 1719-1724.WEI J, TANG L M, QI H M, et al. Effect of mixing chamber diameter on performance of transcritical CO2heat pump system with ejector[J].CIESC Journal, 2016, 67 (5): 1719-1724.

[18] 沈胜强, 曲晓萍, 张博. 气-液喷射器工作参数的数值模拟[J]. 太阳能学报, 2006, 27(1): 106-110.SHEN S Q, QU X P, ZHANG B. Numerical simulation on process parameters in gas-liquid ejector[J]. Acta Energiae Solaris Sinica, 2006,27(1): 106-110.

[19] 张军强. 蒸汽喷射凝结流动模拟研究[D]. 锦州: 辽宁工业大学,2014.ZHANG J Q.Simulation study on steam jet condensation flow[D].Jinzhou: Liaoning University of Technology, 2014.

[20] WANG X D, DONG J L, LI A, et al. Numerical study of primary steam superheating effects on steam ejector flow and its pumping performance[J]. Energy, 2014, 78: 205-211.

[21] NAVID S, MASOUD B, MAJID S. Numerical assessment of steam nucleation on thermodynamic performance of steam ejectors[J].Applied Thermal Engineering, 2013, 52: 449-459.

[22] ARIAFAR K, BUTTSWORTH D, ADOORI G, et al. Mixing layer effects on the entrainment ratio in steam ejectors through ideal gas computational simulations[J]. Energy, 2016, 95: 380-392.

[23] RUANGTRAKOON N, THONGTIP T, APHORNRATANA S, et al.CFD simulation on the effect of primary nozzle geometries for a steam ejector in refrigeration cycle[J]. Thermal Sciences, 2013, 63:133-145.

[24] SUBRAMANIAN G, NATARAJAN S K, ADHIMOULAME K, et al.Comparison of numerical and experimental investigations of jet ejector with blower[J]. Thermal Sciences, 2014, 84: 134-142.

[25] VINEET V, CHANDRA, AHMED M R. Experimental and computational studies on a steam jet refrigeration system with constant area and variable area ejectors[J]. Energy Conversion and Management, 2014, 79: 377-386.

[26] VARGS S, OLIVEURA A C, MA X L, et al. Experimental and numerical analysis of a variable area ratio steam ejector[J].Refrigeration, 2011, 34: 1668-1675.

[27] LI X C, WANG T, BENJAMIN D. Numerical analysis of the performance of a thermal ejector in a steam evaporator[J]. Applied Thermal Engineering, 2010, 30: 2708-2717.

[28] VARGA S, OLIVEIRA A C, DIACONU B. Numerical assessment of steam ejector efficiencies using CFD[J]. Refrigeration, 2009, 32:1203-1211.

[29] YANG X, LONG X, YAO X. Numerical investigation on the mixing process in a steam ejector with different nozzle structures[J]. Thermal Sciences, 2012, 56: 95-106.

[30] SRIVEERAKUL T, APHORNRATANA S, CHUNNANOND K.Performance prediction of steam ejector using computational fluid dynamics(Ⅱ): Flow structure of a steam ejector influenced by operating pressures and geometries[J]. Thermal Sciences, 2007, 46:823-833.

[31] MOORE M J, WALTERS P T. Predicting the fog drop size in wet steam turbines[C]//Proceedings of the Wet Steam 4 Conference. 1973:37-73.

Two-phase flow simulation in mixing chamber of steam jet ejector

WU Hongqiang, LIU Zhongliang, LI Yanxia, FU Weina, TANG Yongzhi, SHI Can

(Key Laboratory of Enhanced Heat Transfer and Energy Conservation, Ministry of Education, College of Environmental and Energy Engineering, Beijing University of Technology, Beijing 100124, China)

Fluid flow in steam jet ejector was simulated by employing wet steam model for transonic flow. The study focused on fluid flow in mixing chamber of steam jet ejector and compared difference in simulation results between ideal gas and wet steam models. Higher entrainment ratio of steam jet ejector, smaller localized high pressure produced by shock waves near nozzle outlet and ejector inlet, and less reduction in velocity and temperature of primary steam were observed in wet steam model than in ideal gas model.

steam ejector; mixing chamber; condensation; wet steam model; entrainment ratio; vapor-liquid two-phase flow; numerical simulation

date:2016-11-21.

Prof. LIU Zhongliang, liuzhl @ bjut. edu. cn

TQ 026.2

A

0438—1157(2017)07—2696—07

10.11949/j.issn.0438-1157.20161644

2016-11-21收到初稿,2017-04-01收到修改稿。

联系人:刘中良。

武洪强(1987—),男,博士研究生。