爆炸载荷下层级蜂窝铝夹芯板的动力响应分析*

孙光永 张敬涛 李世强 李光耀

(1.湖南大学 汽车车身先进设计制造国家重点实验室, 湖南 长沙 410082;2.太原理工大学 应用力学与生物医学工程研究所, 山西 太原 030024)

爆炸载荷下层级蜂窝铝夹芯板的动力响应分析*

孙光永1张敬涛1李世强2李光耀1

(1.湖南大学 汽车车身先进设计制造国家重点实验室, 湖南 长沙 410082;2.太原理工大学 应用力学与生物医学工程研究所, 山西 太原 030024)

通过在正六边形蜂窝结构的节点上增加次级六边形蜂窝结构,形成一种层级蜂窝芯层结构,利用LS-DYNA有限元软件分析了层级蜂窝铝夹芯板在爆炸载荷作用下的动力响应和吸能特性,研究了载荷与芯层构型对结构变形和能量吸收的影响,并与传统蜂窝铝夹芯板进行了对比.结果表明:在所研究的范围内,当载荷较小时,传统蜂窝铝夹芯板的后面板挠度较小;当载荷较大时,多层级蜂窝铝夹芯板的后面板挠度较小,抗冲击能力较好,并且这种优势随着载荷的增加愈加明显;改变芯层层级参数对结构后面板挠度的影响较小,但对芯层比吸能有较大的影响,当层级参数为0.1时,芯层比吸能最高.

层级蜂窝铝夹芯板;吸能特性;抗冲击能力;动力响应;爆炸载荷

近年来恐怖爆炸袭击成为社会公共安全的重大威胁,如何提高车辆以及重要建筑的防爆性能是诸多科研人员共同面临的挑战.防爆结构可以有效地减轻爆炸产生的巨大冲击,防止重要的建筑设施受到毁灭性的破坏.蜂窝铝夹芯板因其吸能能力强、高比强度和高比刚度等特点而被广泛应用于防护结构[1- 3].任鹏等[4]利用非药式水下爆炸冲击波加载装置对铝合金夹层芯板以及相同面密度的单层板进行了水下冲击波加载实验;邓磊等[5]通过有限元数值模拟方法对爆炸载荷下方孔蜂窝夹层芯板的动态响应进行了分析,并与等质量的实体板进行了对比,发现蜂窝夹层板具有更加良好的抗爆性能.Li等[6]研究了正六角蜂窝铝夹层芯结构在爆炸载荷下的动态响应,讨论了爆炸冲击波与夹层结构前面板之间的作用,以及面板和芯层的变形模式.Chi等[7]进行了圆形蜂窝铝夹层芯结构在爆炸载荷下的实验,分析了芯层高度和面板厚度对实验结构的影响.Karagiozova等[8]采用数值模拟方法分析了三明治夹层芯结构在爆炸载荷下的响应,发现传递到夹层结构后面板的载荷与加载的载荷强度、芯层厚度、面板弹性有关.朱易等[9]对爆炸载荷下蜂窝夹层芯复合板结构的吸能特性进行了模拟分析,发现不同蜂窝夹层芯复合靶板的变形及吸能特性各不相同,其中横向放置时复合靶板的吸能能力最好且具有较小的变形.Zhu 等[10]研究了蜂窝芯层的相对密度及芯层厚度对蜂窝夹芯三明治板的防爆性能的影响,发现芯层相对密度为0.03、无量纲芯层厚度为0.5时,蜂窝夹芯三明治板具有较好的防爆性能.

综上所述,传统的蜂窝铝夹芯三明治结构的研究已经比较深入,而对层级蜂窝结构的研究主要集中于其基础力学性能.文献[11- 12]研究了自相似层级蜂窝的耐撞性能,通过建立有限元模型对比分析了普通蜂窝与1级、2级蜂窝在冲击载荷下的耐撞性能,发现层级蜂窝的耐撞性能和吸能能力均优于普通蜂窝.郑隆等[13]进行了层级蜂窝弹性参数的有限元模拟,结果表明,在不同的结构参数下,蜂窝的力学性能是不同的,随着蜂窝层级的增加,其弹性性能也增加.这些研究说明了层级蜂窝具有良好的力学性能,而对层级蜂窝铝夹芯三明治结构抗爆性能的研究到目前为止还很少,因此开展层级蜂窝铝夹芯三明治结构的防爆性能研究具有重要的意义.文中主要通过数值模拟研究了层级蜂窝铝夹芯板的防爆性能,分析了荷载强度、芯层构型对结构后面板挠度和芯层吸能效果的影响.

1 多级蜂窝结构

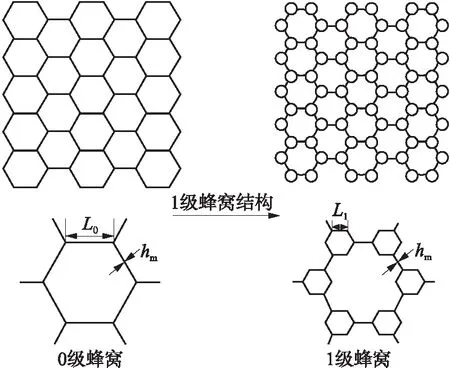

根据Ajdari等[14]的研究,层级蜂窝定义为:在传统蜂窝(0级蜂窝)结构的节点上增加次级六边形结构,形成层级蜂窝结构(1级蜂窝).图1所示为0级和1级蜂窝结构.将能够确定一个1级蜂窝结构的层级参数设为γ,定义γ=L1/L0,其中L1是1级蜂窝中最小六边形的边长,L0是0级蜂窝中六边形的边长.为了避免在构造1级蜂窝结构时产生干涉,需要附加一些几何约束.对于1级蜂窝结构,其几何约束如下:

0≤L1≤L0/2

(1)

结构参数γ的约束为

0≤γ≤0.5

(2)

γ=0表示0级蜂窝结构.

图1 0级、1级蜂窝结构

Fig.1 Structures of the regular honeycomb and the first-order honeycomb

文中的层级(1级)蜂窝铝夹芯板由蜂窝芯层和上、下面板组成(如图2所示),芯层高度h=30 mm,芯层壁厚hm=0.1 mm,上、下面板厚度分别为hf=1.6 mm、hb=1.6 mm.

图2 层级蜂窝铝夹芯板

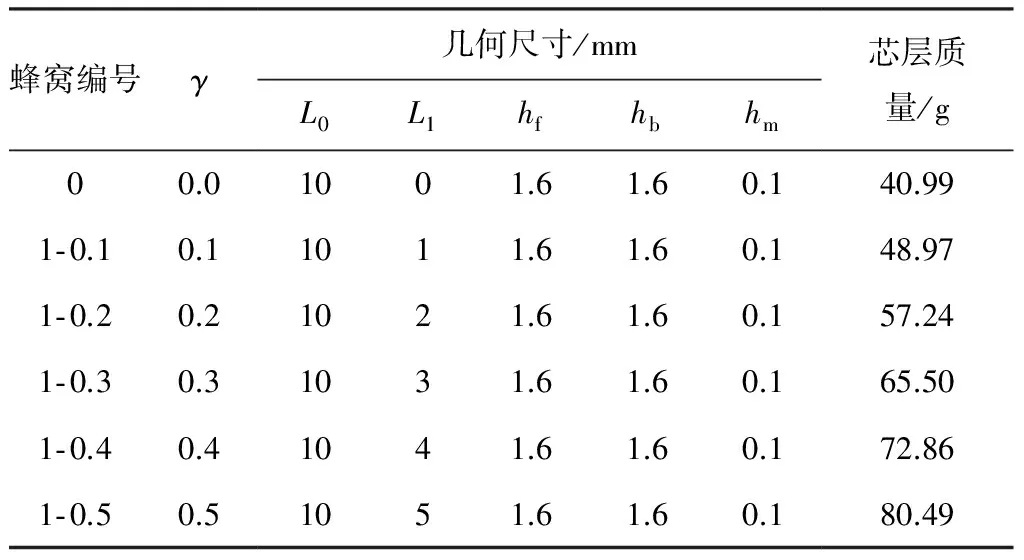

为了研究1级蜂窝层级参数γ对结构动力响应和吸能特性的影响,令γ取不同的值(0.1、0.2、0.3、0.4、0.5),蜂窝结构的几何尺寸及分组编号见表1.

表1 试件参数

2 有限元建模

2.1 有限元模型

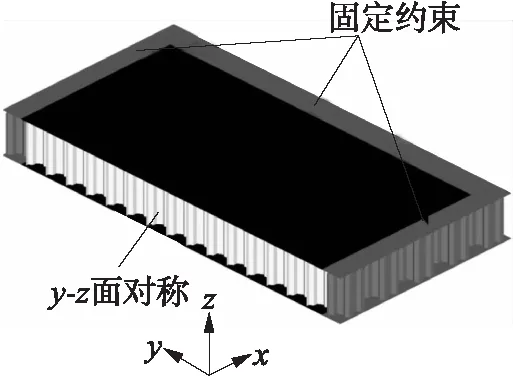

由于载荷与结构都具有对称性,故文中只建立1/2的结构模型,如图3所示,模型关于y-z面对称,其他3边固定约束.面板及芯层均使用Belytschko-Tasy 壳单元,面板与芯层之间的接触为面面接触.当单元平均尺寸小于1 mm×1 mm时,计算结果稳定可靠.为了节省计算资源,单元平均边长取为1 mm.中碳钢面板及铝蜂窝芯层材料采用理想弹塑性强化模型,通过Cowper- Symonds模型来模拟材料的应变率效应,其关系如下:

图3 1/2蜂窝铝夹芯板模型

(3)

铝合金的密度为2 680 kg/m3、杨氏模量为70 GPa、屈服应力为325 MPa[8],中碳钢的密度为7 850 kg/m3、杨氏模量为210 GPa,应力-应变曲线如图4所示[16].

图4 面板材料的应力-应变曲线[16]

用均匀脉冲载荷模拟爆炸载荷,均匀脉冲载荷的压力曲线表示为[8]

p(t)=p0e-t/t0

(4)

式中,p0为初始压力,压力持续时间t0=0.02 ms.根据动量守恒可以得到对应的脉冲为

(5)

式中,L为有效受力面(正方形)边长,L2为受力面积.峰值压力超压变化范围为110~240 MPa.

2.2 建模方法验证

为了验证有限元计算模型的可靠性,文中给出了文献[16]的实验结果与有限元模型仿真结果的对比,如图5所示.从图中可以看出,文中有限元模型的仿真结果与实验结果吻合较好.

图5 实验结果与仿真结果比较Fig.5 Comparison between experiment results and simulation results

3 实验结果与防爆性能分析

3.1 蜂窝铝夹芯板后面板的响应

作为防护结构,蜂窝铝夹芯板后面板的变形对结构后侧被保护目标物的安全有较大的影响,因此文中选择后面板中心点的最大挠度作为衡量蜂窝铝夹芯板抗爆炸冲击能力的一个定量结果.根据Xue等[17]的研究,将文中的冲量和挠度进行无量纲化处理,处理后的无量纲脉冲及挠度如下:

(6)

δ=δmax/L

(7)

式中,m为单位面积的质量,σy为芯层材料的屈服应力,ρ为芯层材料密度,δmax为后面板的最大挠度.

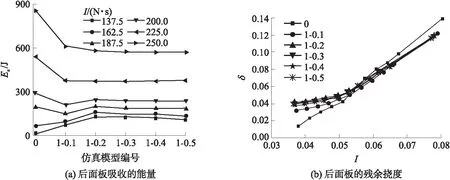

图6给出了0级和1级蜂窝铝夹芯板在不同载荷情况下后面板中心的最大挠度.从图中可以看出:当冲量I<0.05时,0级蜂窝铝夹芯板后面板的最大挠度明显小于1级蜂窝铝夹芯板;对比层级蜂窝铝夹芯板后面板挠度发现,1- 0.1试件的最大挠度明显小于其余试件,其他4种1级蜂窝铝夹芯板后面板的最大挠度相差较小;当冲量I>0.06时,0级蜂窝铝夹芯板后面板的最大挠度明显大于1级蜂窝铝夹芯板后面板的最大挠度,5组1级蜂窝铝夹芯板后面板的最大挠度相差较小.

图6 0级和1级蜂窝铝夹芯板后面板的最大挠度

Fig.6 Maximum deflections of the regular and the first-order honeycomb sandwich back panels

作为防护结构的蜂窝铝夹芯板,在相同载荷下,后面板吸收的能量与其塑性变形是对应的,后面板吸收的能量越少,塑性变形越小,越有利于防护.图7给出了蜂窝铝夹芯板在不同载荷情况下后面板吸收的能量与残余挠度.从图7(a)可以看出:随着载荷的增加,蜂窝铝夹芯板后面板吸收的能量逐渐增加,其中0级的增幅最大;当冲量小于187.5 N·s时,0级蜂窝铝夹芯板后面板吸收的能量均比1级蜂窝铝夹芯板后面板吸收的能量少,试件1- 0.1后

面板吸收的能量明显少于其他1级蜂窝铝夹芯板,但高于0级蜂窝铝夹芯板;当冲量大于200.0 N·s时,0级蜂窝铝夹芯板后面板吸收的能量明显高于1级蜂窝铝夹芯板,而1级蜂窝铝夹芯板后面板吸收的能量基本相等.从图7(b)可以看出:当冲量小于0.050时,0级蜂窝铝夹芯板后面板的残余挠度均小于1级蜂窝铝夹芯板;当冲量大于0.054时,0级蜂窝铝夹芯板后面板的残余挠度均大于1级蜂窝铝夹芯板.

3.2 蜂窝铝夹芯板芯层的响应

不同蜂窝铝夹芯板的区别在于芯层构型的不同,不同拓扑构型的芯层对整个夹层板的防爆、防护性能有较大的影响.图8给出了不同载荷作用下芯层吸收能量占总能量的比例,从图中可以看出:在研究的载荷范围内,层级蜂窝芯层的吸能比例高于传统蜂窝芯层,且随着层级参数γ的增加而增加;随着载荷强度的不断增加,后面板吸收能量的比例增加明显,但芯层的吸能比例逐渐减小.

图7 蜂窝铝夹芯板后面板吸收的能量和后面板的残余挠度

图8 不同载荷下蜂窝三明治板芯层吸收能量占总能量的比例

Fig.8 Proportion of the core layer of honeycomb sandwich plate absorbing energy accounted for the total energy under different loadings

综上所述,在载荷相同的情况下,壁厚相同的1级蜂窝芯层吸收的能量比0级蜂窝芯层吸收的能量多,但忽略了质量不同带来的影响.比吸能(SEA)表示单位质量吸收的能量,用比吸能来衡量芯层吸能能力,可以排除由于质量不一样而带来的影响.

不同载荷情况下芯层的比吸能曲线如图9所示.从图中可以看出:随着载荷强度的增加,1级蜂窝芯层的比吸能并不是都比0级蜂窝的比吸能大;在整个载荷范围内,1- 0.1的比吸能总是最大的;1级蜂窝的比吸能从试件1- 0.1到1- 0.5逐渐减小,故对于1级层级蜂窝,γ值越小,蜂窝芯层的比吸能越大;当载荷较小时,0级蜂窝芯层的比吸能比试件1- 0.1和1- 0.2的小,当载荷强度较大时,0级蜂窝芯层的比吸能仅比试件1- 0.1的蜂窝芯层的比吸能小,比其他1级蜂窝芯层的比吸能大.由此可知,蜂窝芯层的比吸能跟载荷大小及芯层结构有关,在数值模拟的几个模型中,1- 0.1的蜂窝芯层的比吸能最高,吸收能量的能力最好,但1- 0.1的后面板最大挠度却不是最小的,即比吸能和后面板挠度没有同时达到最优状态.因此,合理地设计层级蜂窝的拓扑构型,是提高蜂窝铝夹芯板抗爆炸冲击能力的一种有效途径.

图9 不同载荷下不同三明治芯层的比吸能曲线

Fig.9 Specific energy- absorption curves of cores of different aluminum honeycomb sandwich plates under different loadings

4 结论

文中通过有限元计算分析了冲击载荷下层级蜂窝铝夹芯板的动态响应,通过对比蜂窝铝夹芯板后面板的最大挠度、残余挠度及芯层吸收的能量,分析了0级蜂窝和1级蜂窝芯层对蜂窝铝夹芯板防护作用的影响,同时讨论了蜂窝结构参数γ对实验结果的影响,得出了如下结论:

(1)蜂窝铝夹芯板的抗冲击性能与载荷强度有密切关系,在所研究的载荷范围内,当冲击载荷较小时,0级蜂窝铝夹芯板后面板的挠度小于1级蜂窝铝夹芯板,当冲击载荷较大时,0级蜂窝铝夹芯板后面板的挠度大于1级蜂窝铝夹芯板.

(2)蜂窝结构参数γ对后面板最大挠度的影响较小,但对芯层的比吸能有较大的影响.γ值越小,蜂窝芯层的比吸能越大,合理设计层级蜂窝的拓扑构型,能有效提高蜂窝铝夹芯板的抗爆炸冲击能力.

[1] TEJAVIBULYA N,YOUSSEF J,BAO B,et al.Directed self-assembly of large scaffold-free multi-cellular honeycomb structures [J].Biofabrication,2011,3(3):34110-34118.

[2] SUN G,LI G,STONE M,et al.A two-stage multi-fidelity optimization procedure for honeycomb-type cellular materials [J].Computational Materials Science,2010,49(3):500- 511.

[3] 白中浩,何成,朱峰.复合材料三明治结构板的电磁和冲击性能分析 [J].华南理工大学学报(自然科学版),2016,44(9):137- 143. BAI Zhong-hao,HE Cheng,ZHU Feng.Analysis of electromagnetic and shock wave mitigation capability of a novel sandwich plate with composites [J].Journal of South China University of Technology(Natural Science Edition),2016,44(9):137- 143.[4] 任鹏,张伟,刘建华,等.水下冲击波作用的铝合金蜂窝夹层板动力学响应研究 [J].振动与冲击,2016,35(2):7- 11. REN Peng,ZHANG Wei,LIU Jian-hua,et al.Dynamic analysis of aluminium alloy honeycomb core sandwich panels subjected to underwater shock loading [J].Journal of Vibration and Shock,2016,35(2):7- 11.

[5] 邓磊,王安稳.方孔蜂窝夹层板在爆炸载荷下的动态响应 [J].海军工程大学学报,2011,23(5):6- 10. DENG Lei,WANG An-wen.Dynamic response of the square hole honeycomb sandwich plate under explosion load [J].Journal of Naval Engineering University,2011,23(5):6- 10.

[6] LI X,ZHANG P,WANG Z,et al.Dynamic behavior of aluminum honeycomb sandwich panels under air blast:experiment and numerical analysis [J].Composite Structures,2014,108:1001- 1008.

[7] CHI Y,LANGDON G S,NURICK G N.The influence of core height and face plate thickness on the response of honeycomb sandwich panels subjected to blast loading [J].Materials & Design,2010,31(4):1887- 1899.

[8] KARAGIOZOVA D,NURICK G N,LANGDON G S.Behaviour of sandwich panels subject to intense air blasts-part 2:numerical simulation [J].Composite Structures,2009,91(4):442- 450.

[9] 朱易,黄正祥,祖旭东.爆炸载荷下蜂窝夹层复合结构吸能特性研究 [J].弹箭与制导学报,2014,35(3):194- 198. ZHU Yi,HUANG Zheng-xiang,ZU Xu-dong,et al.Research on energy absorption properties of honeycomb sandwich composite structure under explosive load [J].Journal of Projectiles,Rockets,Missiles and Guidance,2014,35(3):194- 198.

[10] ZHU F,WANG Z,LU G,et al.Analytical investigation and optimal design of sandwich panels subjected to shock loading [J].Materials & Design,2009,30(1):91- 100.

[11] ZHANG Y,LU M,WANG C H,et al.Out-of-plane crashworthiness of bio-inspired self-similar regular hie-rarchical honeycombs [J].Composite Structures,2016,144:1- 13.

[12] SUN Guangyong,JIANG Hao,FANG Jianguang,et al.Crashworthiness of vertex based hierarchical honeycombs in out-of-plane impact [J].Materials and Design,2016,110:705- 719.

[13] 郑隆,姜五贵,吴志凯.多级蜂窝弹性参数的有限元模拟 [J].南昌航空大学学报,2016,30(2):22- 27. ZHENG Long,JIANG Wu-gui,WU Zhi-kai.Finite element simulation of multistage cellular elasticity parameters [J].Journal of Nanchang Hangkong University(Natural Sciences),2016,30(2):22- 27.

[14] AJDARI A,JAHROMI B H,PAPADOPOULOS J,et al.Hierarchical honeycombs with tailorable properties [J].International Journal of Solids and Structures,2012,49(11/12):1413- 1419.

[15] HALLQUIST J O.LS-DYNA keywords user’s manual version 971 [Z].Livermore:Livermore Software Technology Corporation,2012.

[16] NURICK G N,LANGDON G S,CHI Y,et al.Behaviour of sandwich panels subjected to intense air blast-part 1:experiments [J].Composite Structures,2009,91(4):433- 441.

[17] XUE Z,HUTCHINSON J W.A comparative study of impulse-resistant metal sandwich plates [J].International Journal of Impact Engineering,2004,30(10):1283-1305.

Dynamic Response Analysis of Hierarchical Aluminum Honeycomb Sandwich Structure Subjected to Explosive Load

SUNGuang-yong1ZHANGJing-tao1LIShi-qiang2LIGuang-yao1

(1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan University,Changsha 410082,Hunan,China; 2.Institute of Applied Mechanics and Biomedical Engineering,Taiyuan University of Technology,Taiyuan 030024,Shanxi,China)

Firstly,a hierarchical honeycomb structure is constructed by replacing each vertex of a regular hexago-nal network with a smaller hexagon topology. Secondly,the dynamic response and energy adsorption property of hierarchical honeycombs subjected to explosive load are analyzed by using the finite element software LS-DYNA. Then,the influences of load condition and core-layer configuration on structure deformation and energy absorption are investigated. Finally,a comparison is made between the hierarchical honeycomb sandwich structure and the traditional one. The results show that (1) under low load,the deflection of the back panel of traditional aluminum honeycomb sandwich structure is relatively small,while under high load,the constructed hierarchical honeycomb sandwich structure possesses relatively small reflection and good impact resistance,and this superiority becomes obvious as load increases; (2) hierarchy parameter slightly affects the deflection of back panels but significantly affects the specific energy absorption of the core; and (3) the specific energy absorption of the core reaches the maximum when the hierarchy parameter is 0.1.

hierarchical aluminum honeycomb sandwich structure; energy absorption property; impact resistance; dynamic response; explosive load

2016- 10- 07

国家自然科学基金资助项目(51575172);国家自然科学基金青年科学基金资助项目(11602161);山西省自然科学基金青年科学基金资助项目(201601D021025) Foundation items: Supported by the National Natural Science Foundation of China(51575172), the National Natural Science Foundation of China for Youths(11602161) and the Natural Science Foundation of Shanxi Province for Youths(201601D021025)

孙光永(1981-),男,副研究员,博士生导师,主要从事汽车车身结构多学科与轻量化设计、工程优化新算法开发、板料成形工艺、汽车主被动安全、拓扑优化设计、超轻材料及结构、复合材料研究.E-mail:sgy800@126.com

1000- 565X(2017)05- 0141- 06

O 383

10.3969/j.issn.1000-565X.2017.05.020