汽油添加剂乙酸仲丁酯与乙酸的分离试验研究

姜平,王晓雷,董泽龙

(1.中国石油兰州石化公司,甘肃兰州730060;2.中海石油宁波大榭石化有限公司,浙江宁波315812)

汽油添加剂乙酸仲丁酯与乙酸的分离试验研究

姜平1,王晓雷1,董泽龙2

(1.中国石油兰州石化公司,甘肃兰州730060;2.中海石油宁波大榭石化有限公司,浙江宁波315812)

采用共沸精馏法分离乙酸仲丁酯和乙酸,在原料进料1000 g/h,水进料120 g/h,回流比为0.75时,塔顶乙酸仲丁酯为94.43 wt%,塔釜乙酸为94.36 wt%。共沸精馏塔塔顶粗乙酸仲丁酯产品经过精馏塔分离后,杂质C8、醇醚组分在塔顶富集,精馏塔塔底可以得到98.80 wt%的乙酸仲丁酯,得到的产品符合汽油添加剂的质量要求。应用Aspen plus的Radfrac模型,以水为共沸剂,模拟共沸精馏分离乙酸仲丁酯-乙酸体系,适宜的理论板数是21块,适宜的回流比是1.25,塔顶油相中乙酸仲丁酯大于97.0 wt%。

乙酸;乙酸仲丁酯;共沸精馏;回流比

乙酸仲丁酯为无色,易燃,具有果实味的液体,主要作溶剂使用,也可以作为汽油添加组分的新型化学品,市场发展前景极其广阔。本研究为烯烃法合成乙酸仲丁酯,可分为反应和分离两部分,反应部分的研究本文略去,主要介绍分离部分的研究,重点是乙酸、乙酸仲丁酯和重烃的分离研究,目的是得到高纯的乙酸仲丁酯以及可循环利用的乙酸。乙酸仲丁酯的分离主要是乙酸仲丁酯与未反应乙酸的分离,对于汽油添加剂来说,少量的C8、C12以及醇、酯类不会影响其品质。由于乙酸仲丁酯(沸点112.3℃)和乙酸(沸点117.9℃)的沸点很接近,用简单的精馏方法很难将目的产物乙酸仲丁酯和未反应的乙酸分离,因此,采用共沸精馏法分离乙酸仲丁酯和乙酸。

1 试验部分

共沸精馏是在难分离的溶液体系中加入第三组分,该组分能与原溶液体系中的一个或两个组分形成共沸物,从而使体系中的组分分离,故选取合适的共沸剂(或夹带剂)是共沸精馏的关键,共沸剂与乙酸-乙酸仲丁酯组成的三元体系相平衡研究对于分离过程来说至关重要,用H2O作为共沸剂,把乙酸仲丁酯从乙酸中分离出来。

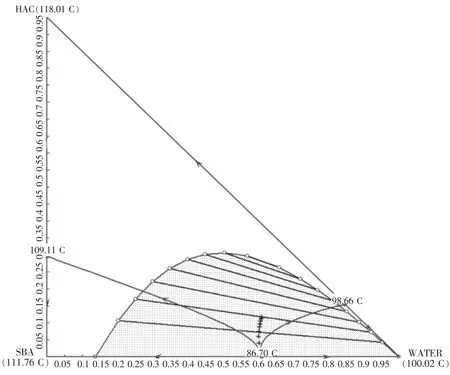

1.1 水-乙酸-乙酸仲丁酯三元体系相图

加入共沸剂后,乙酸仲丁酯与乙酸混合物系统成为三组分体系,水、乙酸与乙酸仲丁酯组成的蒸余物曲线如图1所示。

加入水作为共沸剂后,乙酸仲丁酯-乙酸和水组成三元体系,这三元体系的相图相当复杂,两两共沸,且存在分相区,但乙酸是蒸余物的最终组成,乙酸仲丁酯和水的非均相共沸物是蒸馏的最初组成,其中,水含量仅为19.2 wt%,证明水是优良的共沸剂。

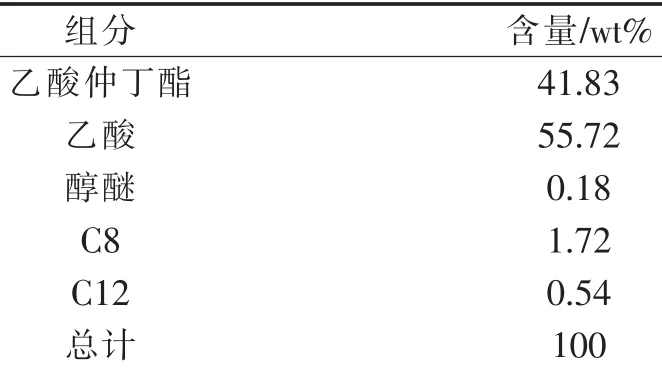

1.2 原料

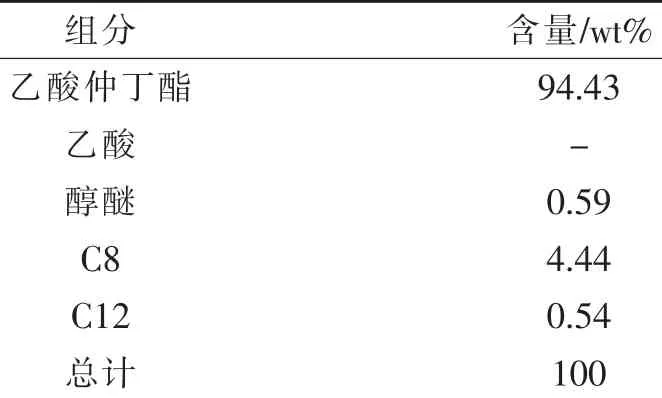

试验所用的原料为乙酸仲丁酯合成条件试验所得产品的汇总,见表1,其中乙酸质量含量为55.72%。

图1 水-乙酸-乙酸仲丁酯三元体系蒸馏蒸余物曲线

表1 共沸精馏分离试验原料的组成Table 1 Compositions of experimental raw material for azeotropic distillation separation

1.3 试验装置

连续精馏试验装置为Φ30 mm玻璃精馏塔,内装θ网环填料,填料层高1.4 m。外加镀膜电加热玻璃套管保温,塔釜容积1 000 mL,热源为电热套,由回流比控制器控制物料的采出。

1.4 分析方法

乙酸液相产物采用安捷伦7890A气相色谱仪进行分析。选用30 m安捷伦HP-5毛细管柱为分析柱,氢火焰离子化检测器(FID),测定了乙酸仲丁酯、乙酸正丁酯、乙酸异丁酯、乙酸叔丁酯、正丁醇、异丁醇、仲丁醇、叔丁醇、二异丁烯、正辛烯和异丁醚等的相对质量校正因子,采用标准试剂保留时间与试样流出峰对照及分别加入标准试剂后各组分的峰面积的增加等两种方法进行定性,烃类组分采用程序升温保留指数定性,采用以标准试剂计算相对校正因子的面积归一化法定量。

安捷伦7890A气相色谱仪进样口温度:200℃。柱箱初始温度30℃,保持时间16 min;升温速率4℃/min,到200℃,保持时间10 min;分流比:120∶1。氢火焰检测器(FID)温度:350℃;氢气流量:35 mL/min;空气流量:350 mL/min;载气为氮气。

乙酸用NaOH标准溶液进行滴定分析。乙酸滴定分析:用2.0 mL移液管吸取液相产物分离液一份,置于250 mL容量瓶中,用50 mL蒸馏水稀释,摇匀。加入0.2%酚酞指示剂1~2滴,用基准试剂邻苯二甲酸氢钾标定过的NaOH标准溶液滴定,直到加入半滴NaOH标准溶液使试液呈现微红色,并保持0.5 min内不褪色即为终点。重复操作三次,测定结果计算试样中乙酸的含量。

2 结果与讨论

采用水为共沸剂进行了乙酸仲丁酯-乙酸体系的共沸精馏试验,对试验结果进行分析讨论。2.1共沸精馏回流比的影响

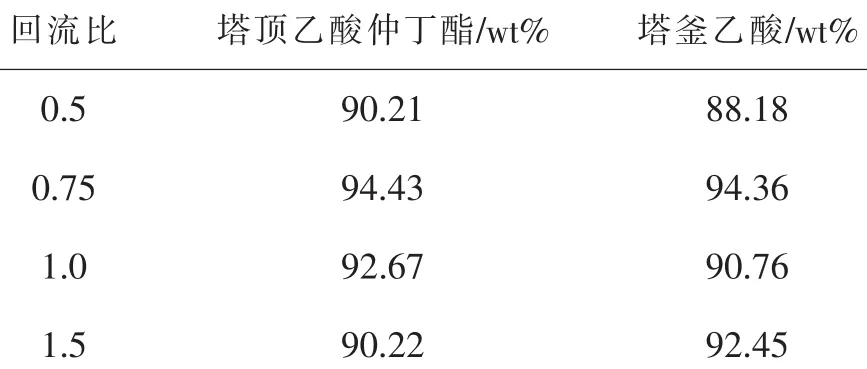

在原料进料1000 g/h,水进料120 g/h的条件下,改变回流比考察对原料分离效果的影响,结果见2。

表2 回流比对原料分离效果的影响Table 2Effection of reflux ratio on separation of raw materials

随着回流比的改变,塔顶乙酸仲丁酯和塔釜的含量会发生变化。当回流比为0.75时,塔顶乙酸仲丁酯为94.43 wt%,塔釜乙酸为94.36 wt%,可以循环使用;随着回流比的增大,塔顶乙酸仲丁酯和塔釜乙酸的含量在降低。因此,适宜的回流比是0.75。塔顶乙酸仲丁酯产品组成见表3,此产品需进一步精制方可得到乙酸仲丁酯产品。

2.2 精馏试验

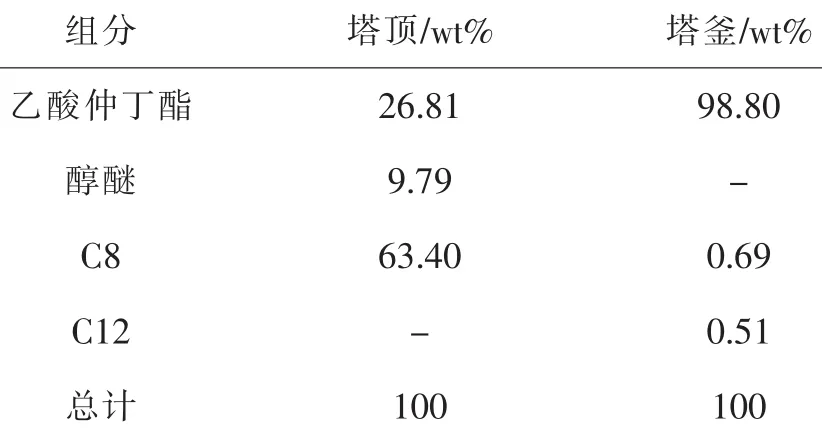

共沸精馏塔塔顶乙酸仲丁酯产品进入精馏塔进行精制,塔底得到高纯乙酸仲丁酯产品,见表4。分离条件:进料量1000 g/h,塔顶采出60 g/h,回流比10。

表3 塔顶乙酸仲丁酯产品组成Table 3 Compositions of sec-butyl acetate on top of the tower

表4 精馏塔分离效果Table 4Effect of distillation column separation

由表3可知,粗乙酸仲丁酯产品经过精馏塔分离后,C8、醇醚组分在塔顶富集,精馏塔塔底可以得到高纯的乙酸仲丁酯产品。

3 乙酸仲丁酯分离流程模拟

应用商用模拟软件Aspen plus对共沸精馏塔进行模拟计算,得到操作参数、理论板数和回流比对乙酸仲丁酯分离过程的影响规律。

3.1 模拟条件

3.1.1 模型选择

应用Aspen plus的Radfrac模型,乙酸仲丁酯-水-乙酸是高度非理想体系,物性方法选用Unifac-LBY。

3.1.2 计算基础

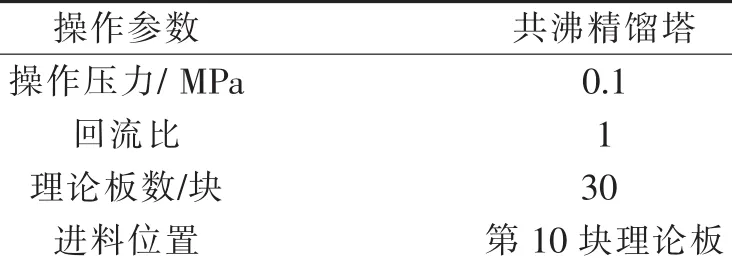

Aspen plus参数设置:共沸精馏塔,包括一个全凝器和一个塔釜再沸器。模拟计算具体设置见表5,计算的分离原料见表1。

表5 模拟计算基本工况操作参数Table 5Basic operating parameters of simulation calculation

3.2 结果与讨论

乙酸仲丁酯共沸精馏流程图见图2。

图2 共沸精馏流程图Fig 1Flow chart of azeotropic distillation

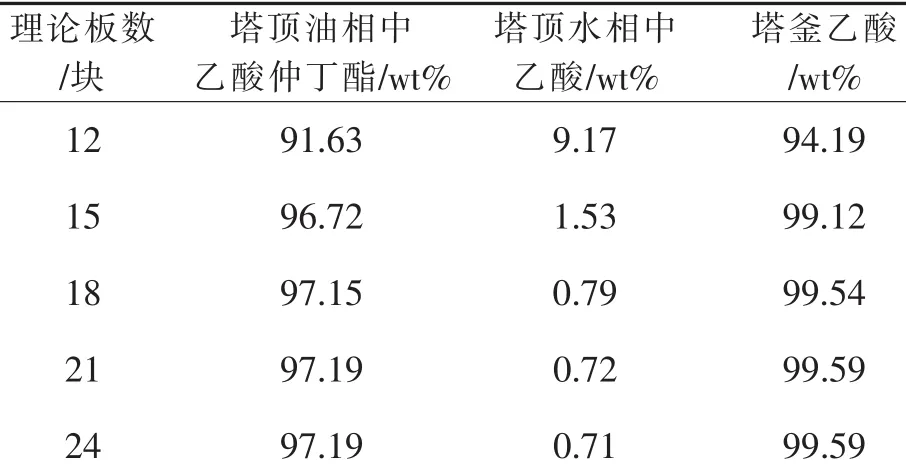

3.2.1 理论板数的影响

考察理论板数对乙酸仲丁酯产品分离效果的影响,结果见表6。当理论板数是12块时,塔顶油相中乙酸仲丁酯仅为91.63 wt%,塔顶水相中乙酸达9.17 wt%,塔釜乙酸仅为94.19 wt%;随着理论板数的加大,塔顶油相中乙酸仲丁酯的含量和塔釜乙酸含量均提高,塔顶水相中乙酸含量降低;当理论板数大于21块之后,各组分含量已基本无变化;因此,适宜的理论板数是21块,塔顶油相中乙酸仲丁酯含量为97.19 wt%,塔顶水相中乙酸含量为0.72 wt%,塔釜乙酸含量为99.59 wt%。

表6 理论板数对原料分离效果的影响Table 6Effection of theoretical plate number on separation of raw materials

3.2.2 回流比的影响

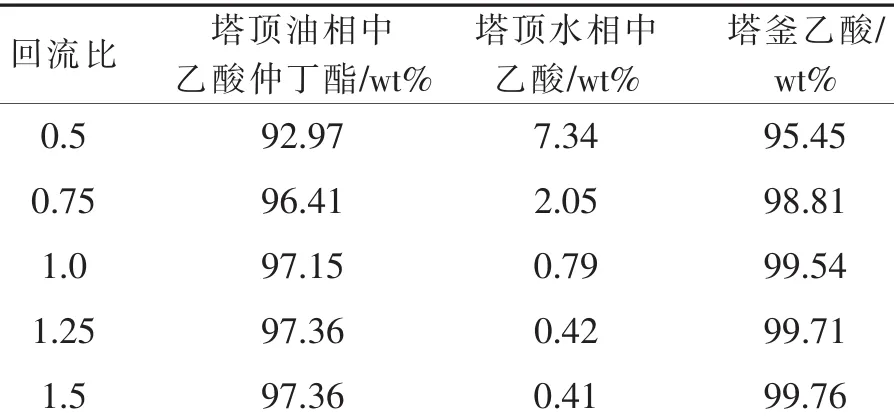

在理论板数为21的条件下,考察回流比对乙酸仲丁酯产品分离效果的影响,结果见表7。当回流比是0.5时,塔顶油相中乙酸仲丁酯含量仅为92.97 wt%,塔顶水相中乙酸含量达7.34 wt%,塔釜乙酸含量仅为95.45 wt%;随着回流比的加大,塔顶油相中乙酸仲丁酯的含量和塔釜乙酸含量均提高,塔顶水相中乙酸含量降低,当回流比大于1.25之后,各组分含量已基本无变化;因此,适宜的回流比是1.25,塔顶油相中乙酸仲丁酯含量为97.36 wt%,塔顶水相中乙酸含量为0.42 wt%,塔釜乙酸含量为99.71 wt%。

表7 回流比对原料分离效果的影响Table 7 Effection of reflux ratio on separation of raw materials

4 结束语

(1)乙酸仲丁酯共沸精馏塔的分离结果表明:在原料进料为1000 g/h,水进料为120 g/h,回流比为0.75时,塔顶乙酸仲丁酯含量为94.43 wt%,塔釜乙酸含量为94.36 wt%,可以循环使用。共沸精馏塔塔顶粗乙酸仲丁酯产品经过精馏塔分离后,C8、醇醚组分在塔顶富集,精馏塔塔底可以得到98.80 wt%的乙酸仲丁酯产品,满足产品的指标要求。

(2)应用Aspen plus的Radfrac模型,选用U-nifac-LBY物性方法,以水为共沸剂,模拟共沸精馏分离乙酸仲丁酯-乙酸体系。考察理论板数和回流比对分离过程的影响规律。随着理论板数的加大,塔顶油相中乙酸仲丁酯的含量和塔釜乙酸含量均提高,塔顶水相中乙酸含量降低,适宜的理论板数是21块,塔顶油相中乙酸仲丁酯含量为97.19 wt%,塔顶水相中乙酸含量为0.72 wt%,塔釜乙酸为99.59 wt%。随着回流比的加大,塔顶油相中乙酸仲丁酯的含量和塔釜乙酸含量均提高,塔顶水相中乙酸含量降低,适宜的回流比是1.25,塔顶油相中乙酸仲丁酯为97.36 wt%,塔顶水相中乙酸含量为0.42 wt%,塔釜乙酸含量为99.71 wt%。

[1]胡先念,李华.从乙酸与丁烯或混合C4反应后的混合物中分离乙酸仲丁酯的方法:CN,101130495A[P].2008-02-27.

[2]胡先念,李华.一种从乙酸与混合C4反应后的混合物中分离乙酸仲丁酯的方法:CN,101007761A[P].2007-08-01.

[3]胡先念,李华,席平翔.脱除制备乙酸仲丁酯反应产物中重烃的方法:CN,100445259[P].2008-12-24.

[4]胡先念,李华,席平翔.一种分离乙酸仲丁酯、乙酸和重烃的方法:CN,101168504A[P].2008-04-30.

5]Hu X N,Li H,Xi P X.Method of removing heavy hydrocarbons from reaction products in the production of sec-butyl acetate:US,20100305355[P].2010-12-02.

[6]潘罗其,甘健.一种从反应产物中分离出乙酸和乙酸仲丁酯的方法:CN,101481307A[P].2009-07-15.

[7]Hu X N,Li H,Xi P X.A process of removing heavier hydrocarbons from the reaction products of producing secbutyl acetate:EP,2192104A1[P].2010-06-02. [8]Hu S,Chen Q L,Zhang B J,et al.Liquid-liquid equilibrium of the ternary system water+acetic acid+sec-butyl acetate[J].Fluid Phase Equilibria,2010,293:73-78.

Study on Separation Gasoline Additives Sec-Butyl Acetate and Acetic Acid

JIANG Ping1,WANG Xiao-lei1,DONG Ze-long2

(1.PetroChina Lanzhou Petrochemical Company,Lanzhou,Gansu 730060,China;2.CNOOC Ningbo Daxie Petrochemical Company Limited,Ningbo,Zhejiang 315812,China)

Sec-butyl acetate and acetic acid were separated with co boiling distillation method,94.43 wt%sec-butyl acetate was obtained on the top of the tower,and 94.36 wt%acetic acid was obtained in the tower,when raw material feeding was 1000 g/h,water feed was 120 g/h and reflux ratio was 0.75.Impurity C8 and ether component were enriched on the top of the tower after crude sec-butyl acetate on the top of the tower passed distillation column,98.80 wt%sec-butyl acetate was obtained at the bottom of the distillation tower that met the quality requirements of gasoline additives.The Radfrac model of Aspen plus was used to simulate the azeotropic distillation separation of acetic acid and sec-butyl acetate,sec-butyl acetate obtained in oil phase on the top of the tower was higher 97.0 wt%,when water as azeotropic agent,the theoretical plate number was 21,the reflux ratio was 1.25.

acetic acid;sec-butyl acetate;azeotropic distillation;reflux ratio

1006-4184(2017)6-0028-05

2017-03-01

姜平(1967.7-),男,汉族、甘肃定西人,工程师,工科学士,从事石油化工生产研究。E-mail:dbl_670311@sohu.com。