300 MW机组锅炉尾部受热面的改造

赵华,茅建波,孙迪辉

(1.浙江浙能长兴发电有限公司,浙江湖州313100;2.国网浙江省电力公司电力科学研究院,杭州310014)

300 MW机组锅炉尾部受热面的改造

赵华1,茅建波2,孙迪辉1

(1.浙江浙能长兴发电有限公司,浙江湖州313100;2.国网浙江省电力公司电力科学研究院,杭州310014)

某发电厂300 MW亚临界机组锅炉低氮燃烧器改造后,存在主/再热蒸汽温度超温频繁、过热器减温水量大、SCR脱硝装置入口烟温高等问题。通过减少锅炉部分低温过热器、增加1组光管省煤器的尾部烟道受热面改造,彻底解决了上述问题,提高了机组运行的安全性和经济性,取得了良好的节能降耗效果。

省煤器;受热面;SCR脱硝;减温水;改造

某发电厂2号锅炉进行低氮燃烧器改造后,经常出现汽温超(欠)温、过/再热器减温水量大、排烟温度高以及左右侧汽温偏差大等问题,而借助燃烧调整的手段已很难从根本上解决问题[1-5]。对此,对锅炉受热面进行有针对性的改造,不失为解决此类问题从而提高机组运行安全性和经济性的一个有效措施[3,6]。

1 锅炉概况

某发电厂2号300 MW机组锅炉是由北京巴布科克-威尔科克斯有限公司(B&WB)设计制造的亚临界压力、单炉膛、一次再热、自然循环、单汽包煤粉炉,型号为B&WB-1025/17.5-M,采用前后墙对冲燃烧方式,配用带中速磨的直吹式制粉系统,平衡通风,固态排渣。锅炉尾部烟道竖井前后设有分隔墙,前烟道竖井布置低温再热器,后烟道竖井布置低温过热器和省煤器,采用烟气挡板调节再热汽温。锅炉尾部还布置2台三分仓容克式空气预热器。

2013年6月对2号锅炉进行了低氮燃烧器改造,对所有燃烧器(20只双调风DRB-XCL型旋流煤粉燃烧器)都进行了更换,其中最下层8只(A/B层)煤粉燃烧器采用DRB-4ZTM旋流燃烧器,其余12只煤粉燃烧器(C/D/E层,C层为最上层)采用AIREJETTM新型低NOX旋流燃烧器,同时将原布置在后墙C层2只燃烧器移至前墙C层,形成前墙3层后墙2层的燃烧器布置方式,并在前后墙煤粉燃烧器上方各增加4只OFA(燃尽风)喷口,以实现空气分级燃烧控制NOX的生成。锅炉同步进行了SCR(选择性催化还原)烟气脱硝改造。

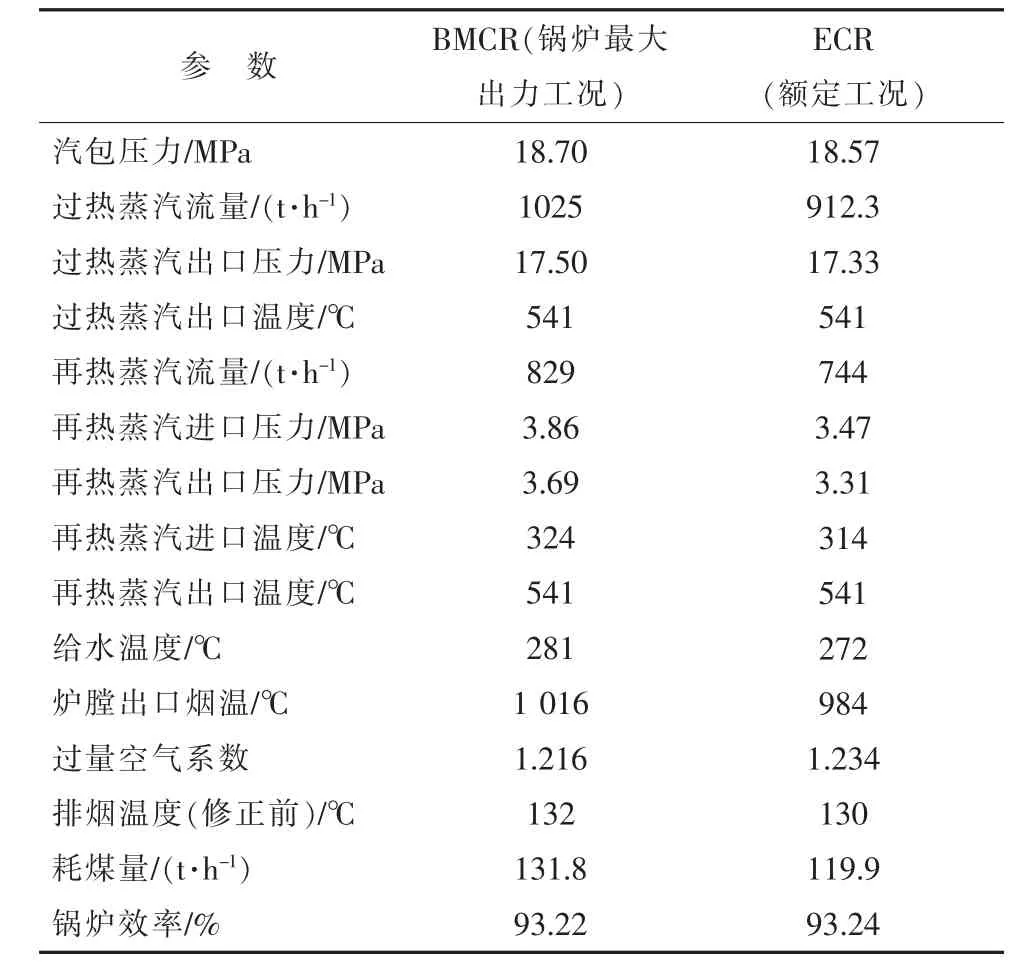

锅炉主要设计参数见表1。

表1 锅炉主要设计参数

2 锅炉存在问题及原因分析

2.1 存在的问题

2号锅炉运行中主要存在以下问题:

(1)高负荷SCR脱硝装置入口烟温过高。机组负荷300 MW时SCR脱硝装置入口烟温高达410℃,SCR脱硝系统经常因入口烟温高保护动作而退出运行,造成NOX排放超标,不得已机组只能降负荷运行,影响机组出力。

(2)过热器减温水量大。机组高负荷运行时总的过热器减温水量高达150 t/h左右,各减温水调节阀基本全开,从而调节裕度不足,造成主汽温度控制困难。

(3)由于烟气温度高、过热器减温水调节阀无调节裕量,锅炉运行中过、再热器超温频繁且严重超温现象突出。主(再热)蒸汽温度大于550℃,或主(再热)蒸汽温度大于546℃且持续时间超过5 min称为严重超温。经过多次燃烧调整,2014年度仍发生超温情况148次。

(4)AGC(自动发电量控制)响应能力差。当AGC指令要求机组连续加负荷时,为控制SCR脱硝装置入口烟温以及主、再热蒸汽温度不超温,运行人员需降低加负荷速率,甚至暂停加负荷,待烟温、汽温可控时才能继续加负荷。

2.2 原因分析

上述问题主要是炉膛出口烟温过高所致[7]。锅炉低氮燃烧器改造后,炉内燃烧结构发生了改变:

(1)由于空气分级燃烧,炉膛火焰中心比改造前上移,低氮燃烧器改造后水冷壁下部未得到充分利用。

(2)空气分级燃烧使得煤粉主燃烧器区域缺氧燃烧。由于缺氧燃烧,相比改造前煤粉主燃烧器区域火焰温度降低,同时高温烟气在炉膛内停留时间缩短,水冷壁的辐射换热减弱,造成变负荷工况下锅炉入炉煤量超调量增大,这也在一定程度上促使炉膛出口烟温升高,锅炉烟气量大大增加。

加之锅炉长期运行后炉膛结焦,水冷壁吸热量有所减少,综合以上因素导致锅炉主蒸汽受热面吸热量过大,引起过热器减温水调节阀长期大开度运行,过热器减温水调节余地小,变工况时主、再热汽温度就难以控制,逐级顺延,造成SCR脱硝系统的入口烟温也同步抬升。

3 尾部受热面改造

针对存在的问题,多次进行燃烧调整,并加强了炉膛吹灰,同时控制机组加负荷速率。上述努力取得了一定成效,2号锅炉基本能带额定负荷运行,SCR脱硝系统可投用,主、再热汽温基本可控,但未能从根本上解决问题。为彻底解决上述问题,决定对2号锅炉尾部受热面进行改造。

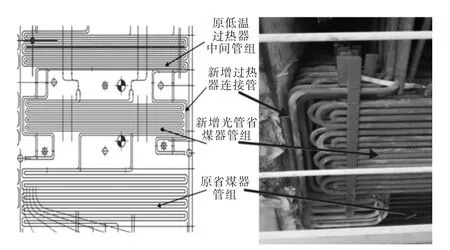

通过模型计算研究,并结合现场实际情况、制造和安装的难易程度以及工期、成本等,确定最终改造方案为:布置在锅炉尾部后烟道竖井的低温过热器受热面,原布置从上到下依次为上、中、下3仓,现移除低温过热器的下仓受热面,在原低温过热器下仓受热面移除后空出的空间内加装1组光管省煤器,加装的光管省煤器与原省煤器串联连接,如图1所示。

该改造方案增加了省煤器受热面,减小了过热器受热面,提高了省煤器出口水温,其实质相当于提高给水温度,在相同锅炉蒸发量情况下,所需入炉煤量可减少,从而减少了锅炉烟气总量,减少高温过热器和高温再热器的吸热量,从而减少过热器减温水量[2]。

图1 锅炉尾部受热面改造方案

另一方面,省煤器中的工质是给水,强制流动,逆流传热,其温度比给水压力下的饱和温度低得多,增加的省煤器受热面其吸热量可以较好地降低SCR入口段烟温。根据设计,在100%THA(机组热耗率验收工况)过量空气系数相同情况下,改造后过热器减温水量比改造前减少约33 t/h,SCR入口烟温降低16℃,考虑到实际运行煤质的变化以及其他运行因素的影响,100%THA工况下SCR入口烟温比改造前降低约10~15℃。

4 改造效果

2号锅炉尾部烟道受热面改造于2016年上半年机组A级检修期间进行,改造后锅炉燃烧状况得到很大改善,动态响应能力增强。

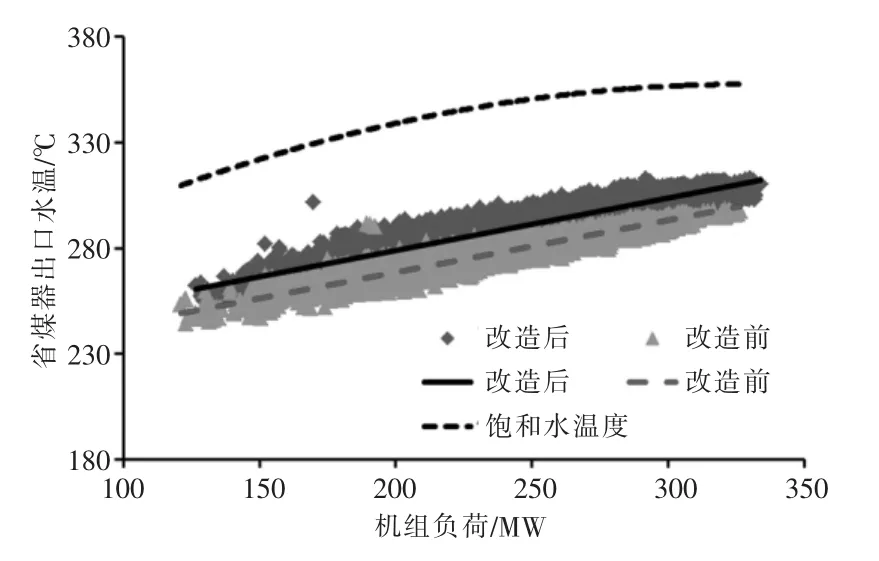

(1)省煤器出口水温升高。采集了改造前2015年6月20日—10月20日和改造后2016年6月20日—10月20日同期(下同)不同机组负荷下省煤器出口水温数据,见图2。由于增加了省煤器的换热面积,改造后各负荷下省煤器出口水温比改造前升高约10℃。虽然改造后不同负荷点下省煤器出口水温升高了10℃左右,但相比对应压力下的饱和水温仍低40℃以上,大于美国B&W公司规定的省煤器出口水温最少应有28℃的过冷度要求[3],改造后省煤器安全裕度足够。改造后省煤器出口水温升高,即水冷壁入口水温升高,对锅炉水循环会产生一定影响,北京B&W公司对改造方案进行了详细的水动力循环计算,计算结果表明在省煤器出口水温提高14℃的情况下,水冷壁主要水循环参数变化不大,仍具有相当的安全裕度。

图2 改造前后不同负荷下省煤器出口水温

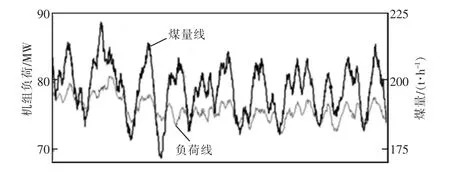

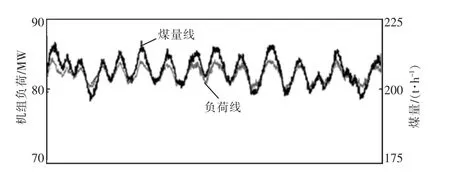

(2)机组变负荷期间入炉煤变化量明显减少,锅炉变负荷工况适应性增强。采集了改造前2015年9月26日和改造后2017年3月1日一段变负荷工况下入炉煤量变化数据,见图3和图4,在负荷波动情况下煤量变化数据,图中黑粗线为煤量,浅细线为负荷。从图中可看出,改造后机组负荷与入炉煤量的匹配性明显好转,负荷波动时入炉煤量的变化量显著减少,不再出现大增大减的大幅度变动情况。再加上改造后省煤器出口温度提高,水冷壁产生同样蒸汽量时所需吸热量减少,所要求入炉煤的增加量也同步减小,锅炉烟气增加量同步减少,故机组变负荷时避免了因烟气量的急剧增大超过锅炉受热面的承受极限,引起主蒸汽超温情况的发生,也同步降低了锅炉尾部烟道的烟温。同时明显改善了机组协调性能,AGC动态响应能力已能正常投用,机组可快速响应AGC指令,锅炉变负荷工况下动态响应能力增强。

图3 改造前波动负荷下入炉煤变化趋势

图4 改造后波动负荷下入炉煤变化量

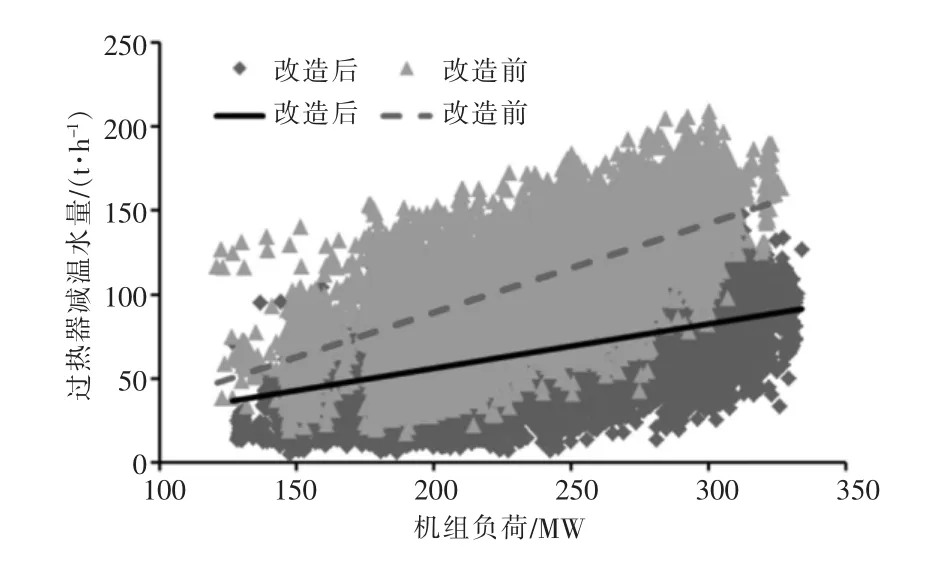

(3)过热器、再热器减温水量大幅下降。改造前后不同机组负荷下的过热器总减温水量情况见图5。由图可知,改造后机组负荷150 MW时过热器减温水量比改造前降低10~15 t/h,高负荷段降低60~80 t/h。高负荷时若以过热器减温水量平均减少70 t/h计,折算后可降低供电煤耗约0.48 g/kWh。

图5 改造前后不同负荷下过热器减温水量

改造前后机组中、低负荷时再热器减温水量均基本为0,高负荷时改造前再热器减温水量平均约8 t/h,改造后降至3~4 t/h。

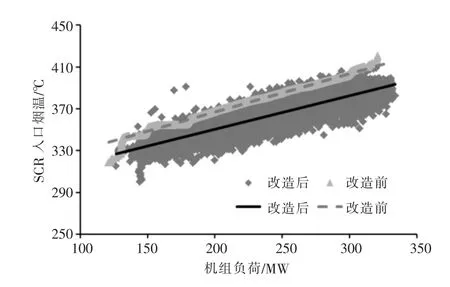

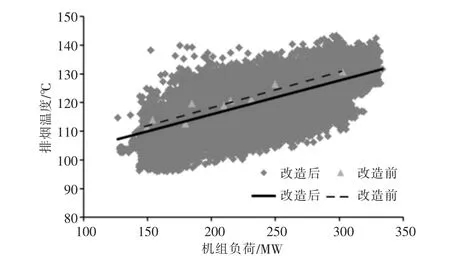

(4)SCR入口烟温、排烟温度降低。不同机组负荷下SCR入口烟温、锅炉排烟温度见图6和图7。相较改造前,改造后不同机组负荷工况下SCR入口烟温降低15~25℃,解决了机组高负荷时SCR入口烟温高的问题,SCR脱硝装置得以安全运行,相应的排烟温度下降4~6℃,锅炉效率绝对值提升约0.2%~0.3%[8]。

图6 改造前后不同负荷下SCR入口烟温

(5)锅炉超温尤其是严重超温次数明显减少。分别统计了2号锅炉尾部受热面改造前后的2015年、2016年6月20日—10月20日的超温次数,统计结果显示:改造前超温41次,其中严重超温12次;改造后超温仅13次,严重超温0次。需指出,改造前统计期内2号机组共调停60天,改造后统计期内机组没有调停,若改造前2号机组也连续运行4个月,超温次数势必会更多。此次改造减少了尾部过热器受热面,减少了尾部过热器的吸热量,锅炉减温水调节阀开度降低,在异常情况下其调节裕度增加,对锅炉超温的控制也有了手段。

图7 改造前后不同负荷下排烟温度

(6)锅炉本体吹灰次数减少,吹灰恢复常态。改造前为降低炉膛出口烟温而加强了炉膛吹灰,改造后因炉膛温度降低,炉膛吹灰得以恢复正常,降低了水冷壁吹损风险。

5 结语

某发电厂通过减少部分低温过热器、增加1组光管省煤器的尾部受热面的改造方式,成功解决了2号锅炉低氮燃烧器改造后出现的主、再热蒸汽频繁超温、过热器减温水量大、高负荷时SCR脱硝装置由于入口烟温高无法正常运行等问题,大大改善了机组变负荷工况运行的适调性,机组运行安全性和经济性得到了提高。此改造方案的成功实践对解决存在类似问题的燃煤锅炉可提供一定的参考。

[1]陈勤根,茅建波,应明良.某300 MW机组锅炉低氮燃烧器改造后再热汽温偏差大原因分析及调整[J].浙江电力,2016,35(3)∶42-45.

[2]许尧,孟建国,元怀全,等.再热器、过热器减温水过量的分析与改造[J].电站系统工程,2010,26(6)∶33-36.

[3]柳扣林,唐海宁,李名武.锅炉过热器减温水量大及排烟温度高问题分析与治理[J].热力发电,2013,42(10)∶103-106.

[4]蔡国柱.300 MW机组锅炉末级再热器的改造[J].浙江电力,2013,32(9)∶25-28.

[5]李汝萍,何曙勇,李志坚.锅炉再热汽温偏低的原因分析及对策研究[J].浙江电力,2013,32(4)∶38-41.

[6]国家发展与改革委员会,环境保护部,国家能源局.关于印发《煤电节能减排升级与改造行动计划(2014—2020年)》的通知(发改能源[2014]2093号)[EB/OL]. [2014-09-19].http∶www.sdpc.gov.cn/gzdt/201409/t20140919 _626240.html.

[7]黄新元.电站锅炉运行与燃烧调整[M].北京:中国电力出版社,2007.

[8]GB 10184-88电站锅炉性能试验规程[S].北京:中国电力出版社,1988.

(本文编辑:陆莹)

Retrofit of Tail-Heating Surface of 300 MW Boilers

ZHAO Hua1,MAO Jianbo2,SUN Dihui1

(1.Zhejiang Energy Changxing Power Generation Co.,Ltd.,Huzhou Zhejiang 313100,China;2.State Grid Zhejiang Electric Power Research Institute,Hangzhou 310014,China)

After retrofit of low NOXburner of 300 MW subcritical boilers in a power plant,there are some problems such as overheated main steam and reheat steam,large quantity of desuperheating water and overheated inlet gas temperature of SCR denitration device.By reduction of low-temperature superheater and installation of a group of plain tube type economizer on the tail-heating surface,the aforementioned problems are solved.Therefore,operation safety and economy of the boilers are improved,and ideal effect of energy saving and consumption reduction is achieved.

economizer;heating surface;SCR denitration;attemperation water;retrofit

10.19585/j.zjdl.201706013

1007-1881(2017)06-0055-04

TK223.7+3

B

2017-03-22

赵华(1969),男,技师,从事锅炉运行管理工作。