用堆浸法从某选镍尾矿中回收镍的试验研究

王宇斌, 雷大士, 彭祥玉, 张小波, 张 威

(1.西安建筑科技大学材料与矿资学院, 陕西 西安 710055;2.河南洛阳栾川钼业集团股份有限公司, 河南 栾川 471500)

用堆浸法从某选镍尾矿中回收镍的试验研究

王宇斌1, 雷大士1, 彭祥玉1, 张小波1, 张 威2

(1.西安建筑科技大学材料与矿资学院, 陕西 西安 710055;2.河南洛阳栾川钼业集团股份有限公司, 河南 栾川 471500)

某选镍尾矿镍品位为0.35%,其氧化率较高,属难选矿石。试验研究了采用碎磨- 堆浸- 沉淀工艺从尾矿中回收镍,考察了试料粒度、硫酸用量、浸出时间、浸出温度和液固比等对镍浸出率的影响,在矿石粒度-0.074 mm占65%、硫酸用量160 g/L、浸出时间56 h、浸出温度60 ℃、液固比3∶1的条件下,镍的浸出率为61.11%。

选镍尾矿; 氧化率; 堆浸

TF803.2; TD95; TF815

B

1672-6103(2017)03-0067-04

0 前言

镍是一种重要的有色金属,具有良好的机械强度、延展性和化学稳定性,多用于军工、航空、机械等领域,在国民经济发展中占有极其重要的地位[1-2]。目前世界上镍产量的60%~65%来源于硫化镍矿,其余则来源于氧化镍矿。由于全球可供开发的硫化矿资源逐渐衰竭,而我国镍资源的储量和俄罗斯、加拿大、澳大利亚等国相比较少,导致我国每年都需进口大量的镍矿,以满足国民经济发展的需要[3]。随着矿业的发展,尾矿的综合回收与利用越来越受到重视,同时镍矿作为一种不可再生资源,有相当一部分存在于尾矿中,不仅影响环境,也造成了资源浪费,因此从尾矿中回收镍就显得尤为重要。本研究对某选镍尾矿进行堆浸试验,以期为同类尾矿的综合回收与利用提供依据。

1 矿石性质

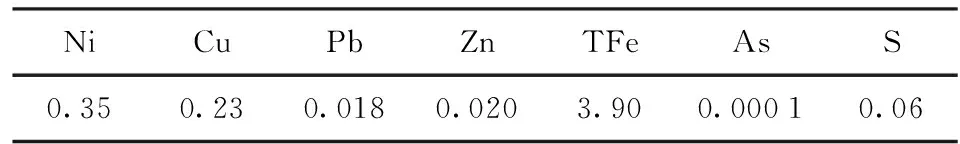

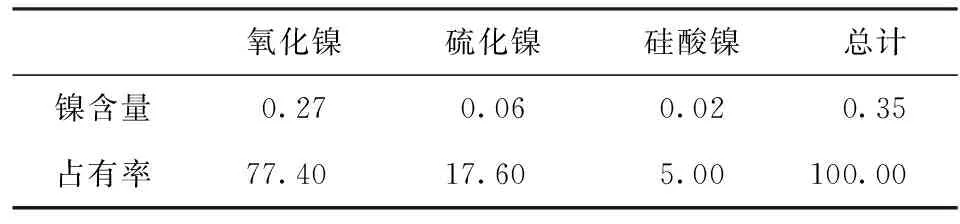

为确定矿石中主要有价元素的种类及其含量,对试样进行了化学多元素分析和尾矿镍物相分析,结果见表1、表2。

表1 尾矿多元素分析结果 %

表2 尾矿镍物相分析结果 %

由表1可知,样品中的主要元素有Ni、Cu、Fe、S、Zn等,其中镍含量为0.35%,铜含量为0.23%,铁含量为7.90%,均有回收价值。本研究主要对试样中的镍进行回收。由表2可知,原矿中的镍77%赋存状态是氧化矿,该试样中金属矿物主要有镍磁黄铁矿、黄铁矿、黄铜矿等,主要脉石矿物为石英、方解石、云母等。对试样进行粒度分布研究,约70%的镍元素分布在-200目的细粒中,表明镍矿物嵌布粒度较细,同时结合物相组成分析,镍元素主要以弱吸附形式存在于晶体矿物表面,其吸附作用表现为化学吸附,为该矿石的分选增加了一定难度。

2 浸出试验

2.1 工艺流程

进行了重选、浮选等探索试验,其回收率分别为34.37%和35.16%,表明该试样用传统物理选矿方案不能有效回收,故采用化学选矿方法进行回收。该矿物中镍元素主要以弱吸附形式存在于晶体矿物表面,在常压下需采用较强酸才能浸出,故用硫酸作为浸出剂,由于原矿品位较低,因此采用堆浸;为了进一步富集溶液中的Ni,采用硫化钠进行沉淀。试验采用碎磨—堆浸—过滤—硫化沉淀—干燥制备镍精矿。

2.2 试剂及仪器

试验所用的主要药剂:硫酸(化学纯,广州德树化工有限公司),硫化钠(工业纯,西安裕华生物科技有限公司)。

试验所用的主要仪器:pHs-3C型精密pH计(上海精密科学仪器有限公司),实验室精密温度计(常州双波仪表有限公司),浸出柱(直径0.2 m,高度1.5 m)。

2.3 试验方法

镍的浸出试验在浸出柱中进行,每次试验均称取1 kg矿样并配成要求的矿浆浓度,然后置于浸出柱中加温,反应一定时间后过滤,最后对不同浸出条件下的浸出渣进行化验,计算镍的浸出率。

浸出液硫化沉淀试验时,在浸出液中加入沉淀剂,控制沉淀过程的pH值、温度和沉淀剂用量,沉淀结束后对精矿进行化验,计算镍的品位和回收率。

3 试验结果和讨论

分别考察了试料粒度,硫酸用量,浸出时间,浸出温度,浸出液固比对镍浸出率的影响。

3.1 矿石粒度试验

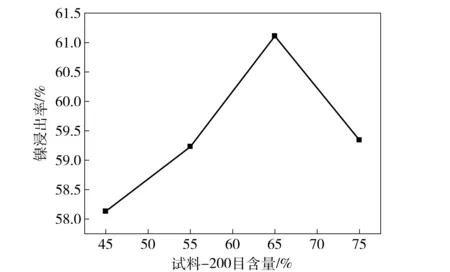

图1 试料粒度对镍浸出率的影响

试验条件为:H2SO4用量160 g/L,浸出时间56 h,浸出温度60 ℃,浸出液固比3∶1,试料粒度为变量,试验结果如图1所示。

由图1可知,随着试料粒度的减小,镍的浸出率先升高后降低,根据反应动力学的相关理论,化学浸出的发生,是由溶液中的反应分子与固体颗粒相碰撞引起的,浸出速率与固- 液接触的表面积成正比,试料粒度小可以增大固液反应面积,降低内扩散阻力,有利于提高浸出速率,因此减小试料粒度,浸出率会增大[4-7]。当粒度达到-200目占65%后,镍的浸出率又逐渐降低,原因在于粒度过小,矿浆的黏度增大,外扩散速率降低,从而降低浸出速率,且原矿中含有部分嵌布粒度较细的铁元素,当达到一定细度时,暴露于反应界面的铁物相逐渐增多,增大硫酸的消耗量,进而导致镍的浸出率降低,同时又给固液分离造成困难。综合考虑磨矿筛分成本以及镍的浸出率,确定最佳试料粒度为-200目占65%。

3.2 H2SO4用量试验

试验条件为:试料粒度-200目占65%,浸出时间56 h,浸出温度60 ℃,浸出液固比3∶1,H2SO4用量为变量,试验结果如图2所示。

图2 硫酸用量对镍浸出率的影响

由图2可知,镍的浸出率随硫酸用量的增加而增大,因为浸出过程取决于浸出剂与物料的有效接触,因此与浸出剂用量密切相关,故增加硫酸用量,可增大浸出剂与试样中镍元素的接触机率,从而提高镍的浸出率。当硫酸用量为160 g/L时,镍的浸出率为61.11%,进一步增加硫酸用量到180 g/L,镍的浸出率仅提高了0.03%,而过量的酸会严重影响后续净化及沉淀作业。综合考虑镍浸出率和生产成本,确定硫酸的最佳用量为160 g/L。

3.3 浸出时间试验

试验条件为:试料粒度-200目占65%,H2SO4用量160 g/L,浸出温度60 ℃,浸出液固比3∶1,浸出时间为变量,试验结果如图3所示。

图3 浸出时间对镍浸出率的影响

由图3可知,随着浸出时间的延长,镍的浸出率在逐渐增大,当浸出时间为24 h时,浸出率为57.12%,浸出时间延长至56 h,浸出率为61.11%,提高了3.99%,继续延长至72 h,镍的浸出率变化不大,原因在于试料粒度较小时矿物的比表面积较大,与溶液中的硫酸接触较为充分,反应速率较快,反应可在较短时间内达到平衡,延长浸出时间对浸出率影响不大,故确定最佳浸出时间为56 h。

3.4 浸出温度试验

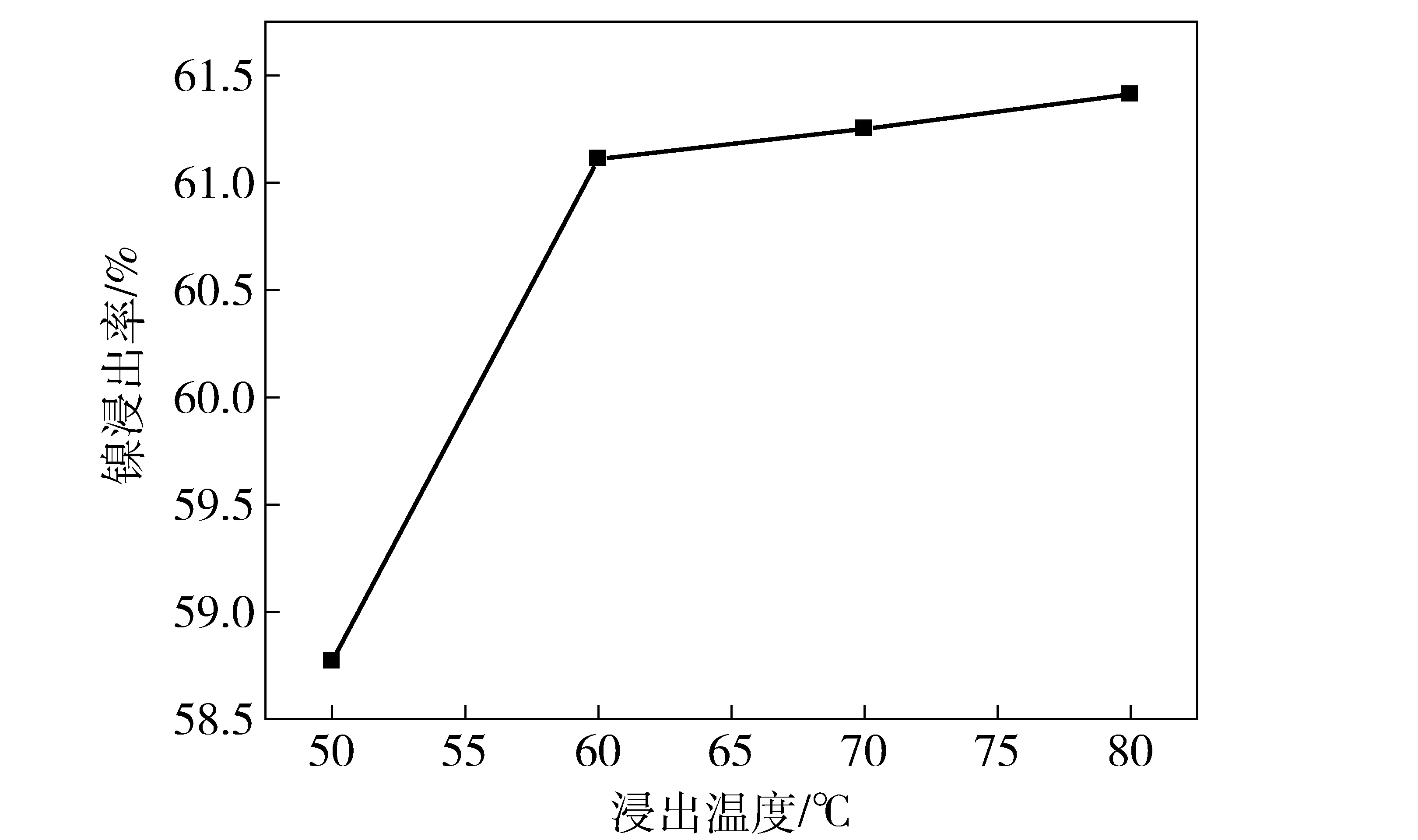

试验条件为:试料粒度-200目占65%,H2SO4用量160 g/L,浸出时间56 h,浸出液固比3∶1,浸出温度为变量,试验结果如图4所示。

图4 浸出温度对镍浸出率的影响

由图4可知,镍的浸出率随温度的升高而逐渐增大,当浸出温度为50 ℃时,镍的浸出率为58.77%,温度提升至60 ℃时,浸出率为61.11%,提高了2.34%。提高浸出温度,可降低溶液的黏度,使硫酸与固体物料之间的传质速度加快,因此加速矿浆中的分子运动,有利于离子扩散,故可缩短反应时间,提高浸出效率。但继续提高温度至80 ℃,镍的浸出率变化不大。综合考虑操作环境及生产成本,选择最佳浸出温度为60 ℃。

3.5 液固比试验

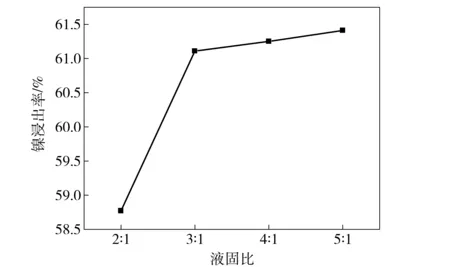

试验条件为:试料粒度-200目占65%,H2SO4用量160 g/L,浸出时间56 h,浸出温度60 ℃,浸出液固比为变量,试验结果如图5所示。

图5 液固比对镍浸出率的影响

由图5可知,镍的浸出率随着液固比的增大而增加。增大液固比,即增加反应时的液体体积,进而可增加硫酸与试料的接触面积和接触机率,故镍的浸出率提高。当液固比为2∶1时,镍的浸出率为58.67%,液固比增大到3∶1时,镍的浸出率为61.11%,提升了2.44%,继续增大液固比到5∶1时,浸出率仅提高了0.30%,而增大液固比,即增大浸出液体积,会增加后续净化的处理量。综合考虑镍的浸出率和生产投资,确定最佳液固比为3∶1。

3.6 浸出液沉淀试验

浸出液中Ni的含量为0.98 g/L,其他金属含量均较低,利用Ni与其他金属硫化物溶度积的差异,通过硫化沉淀法进一步富集溶液中的Ni,主要反应为:

(1)

在pH一定的情况下,硫化钠用量过低会影响富集效果,硫化钠过高则会促进硫化氢的生成,严重腐蚀设备和恶化操作环境,同时增加沉淀成本。试验条件为:pH=5,沉淀温度70 ℃,沉淀时间1 h,Na2S用量为变量,试验结果如图6所示。

图6 硫化钠用量对镍精矿品位和回收率的影响

如图6所示,镍回收率随着硫化钠用量的增加逐渐增加,镍精矿品位随着硫化钠用量的增加先增大后减小。综合考虑镍精矿品位和回收率,确定Na2S用量为12 g/L。

4 结论

(1)该镍尾矿杂质含量较低,镍元素以弱吸附形式存在于晶体矿物表面,属难选矿石,采用碎磨—堆浸—沉淀工艺可有效回收。

(2)在试料粒度-200目占65%,硫酸用量160 g/L,浸出时间56 h,浸出温度60 ℃,液固体积质量比3∶1的条件下,镍浸出率可达61.11%。浸出液加硫化钠沉淀后可获得品位为9.80%的镍精矿产品。

[1] 李志茂,朱彤,吴家正. 镍资源的利用及镍铁产业的发展[J]. 中国有色冶金,2009,(1):29-32.

[2] 曾祥婷,许虹,田尤,等. 中国镍资源产业现状及可持续发展策略[J]. 资源与矿业,2015,17(4):94-99.

[3] 周京英,纵凯,付水兴. 中国镍资源全球配置研究[J].矿产勘探,2015,(1):86-91.

[4] 王宇斌,彭祥玉,张小波,等. 从某高镁铁贫红土镍矿中酸浸富集镍试验[J]. 矿产保护与利用,2015,(4):43-47.

[5] 舒方霞,丛自范,刘岩. 镍红土矿浸出液沉镍实验研究[J]. 有色矿冶,2011,(5):21-22.

[6] 李新海,李灵均,王志兴,等.红土镍矿多元材料冶金[M]. 长沙:中南大学出版社,2015:29-30.

[7] 及亚娜,孙体昌,蒋曼.红土镍矿提镍工艺进展[J].矿产保护与利用,2011,(2):43-49.

Experimental study of nickel recovery from nickel tailings by heap leaching

WANG Yu-bin, LEI Da-shi, PENG Xiang-yu, ZHANG Xiao-bo, ZHANG Wei

The nickel grade in some tailings after the nickel separation is 0.35% and the oxidation rate is high, belonging to refractory ore. The process of crushing and grinding-heap leaching-precipitation is adopted for nickel recovery from tailings, the impact of experimental conditions such as particle size, sulfuric acid consumption, leaching time, leaching temperature and liquid-solid ratio on the leaching rate of nickel is studied. The leaching rate of nickel is 61.11% under the condition of particle size of 65% -0.074 mm, sulfuric acid consumption of 160 g/L, leaching time of 56 h, leaching temperature of 60 ℃, and liquid-solid ratio of 3∶1.

nickel tailings; oxidation rate; heap leaching

王宇斌(1972—),男,河南偃师人,博士,副教授,主要从事矿物综合利用研究。

陕西省科技厅基金项目(2014SJ-04)

2016-07-06