铜电解液净化过程中黑铜粉的形成机理

文 燕

(铜陵有色金属集团股份有限公司, 安徽 铜陵 244000)

铜电解液净化过程中黑铜粉的形成机理

文 燕

(铜陵有色金属集团股份有限公司, 安徽 铜陵 244000)

对电解法制备黑铜粉的机理进行研究,考察了铜离子浓度、砷离子浓度对黑铜粉形成的影响。采用扫描电镜观察阴极产物的微观形貌,利用循环伏安曲线、恒电位阶跃暂态曲线研究玻碳电极表面黑铜粉的形核过程。研究表明,在低浓度铜溶液中,随着砷浓度的增大,沉积层逐渐从疏松块状结构变为疏松粉末状结构;铜在玻碳电极上的电结晶遵循液相传质控制的三维生长机理,随着As3+浓度增加,形核速率增大;在低浓度铜溶液中(3 g/L),As3+的加入大大促进了晶核的形成,使晶粒过于细化,从而形成了黑铜粉。

铜电解液; 杂质砷; 黑铜粉; 形成机理

0 前言

我国铜冶炼发展迅速,优质原料越来越少,原料中杂质如As、Sb、Bi、Fe、Pb、Zn等[1-4]含量逐渐升高,这些杂质在后续的冶炼中有部分进入粗铜。在阳极铜电解精炼过程中,阳极中的杂质随铜一起发生电化学溶解进入电解液,富集的杂质可通过机械夹杂和化学沉积的方式在阴极上积聚,从而导致阴极铜中杂质含量无法达到工业应用的要求。因此电解液净化是铜电解精炼必不可少的重要工序,它直接关系到阴极铜的品质。目前国内外主要采用电积法脱铜除砷[5-7],传统的方法有周期反向电流电积法、间断脱铜脱砷电积法、连续脱铜脱砷电积法、极限电流密度电积法等[8-11],这些方法均采用不溶阳极、阴极为铜始极片的方式使杂质与铜电积析出,生成黑铜板从而除去杂质。然而块状黑铜只适合采用传统的湿法冶炼回收金属铜,对目前常用的火法冶炼而言,由于闪速吹炼炉只能处理粉状物料,这些块状黑铜回炉冶炼存在一定难度,因此如何保证铜电解废液的电积产物有效利用,一直是冶金工作者研究的课题。

作者在生产实践过程中提出了一种简单、紧凑的铜电解废液净化工艺[12],即大幅降低铜电解净液中铜离子浓度,杂质砷等在共沉积过程中可有效改变沉积物黑铜的结构,将现有技术生产的块状黑铜转变为结构非常疏松的黑铜粉,所产黑铜粉可直接投入闪速吹炼炉中冶炼。三年多的实际生产运行,成效显著。

然而有关铜电解净化过程中黑铜粉的形成机制却鲜有报道。本文采用电解法进行了研究,考察铜离子浓度、砷离子浓度对黑铜粉形成的影响,并采用电化学测试技术研究在电解液中玻碳电极表面黑铜粉的形核过程,探讨电解液组分对阴极电结晶过程的影响。

1 试验

实验所用的砷原液来自于企业的高砷电解液。采用旋流电解方式调节溶液中铜的浓度,制备低铜含砷原液。

电沉积试验在60℃下进行,电流密度为200A/m2,阴极采用薄铜片(20 mm×20 mm),阳极采用铅板。电解液组成为:Cu2+3~15 g/L,As3+0~6 g/L,H2SO4200 g/L。电沉积结束后,阴极用蒸馏水洗净,沸水浸煮2 min,干燥后密封保存。

采用CHI660C电化学工作站测试铜、砷浓度不同的溶液中的循环伏安(CV)以及恒电位阶跃暂态曲线。采用传统的三电极体系,工作电极为玻碳电极(面积0.125 6 cm2),辅助电极为铂片电极,参比电极为饱和甘汞电极(SCE)。每次试验后玻碳电极用Al2O3粉末磨光后蒸馏水洗净、无水乙醇除油,铂电极用稀盐酸和双氧水混合液清洗。

采用台式扫描电子显微镜(Vega SBH-Easy Probe)观察阴极产物表面的微观形貌,同时采用能谱仪分析阴极沉积物的化学组成。

2 结果与讨论

2.1 铜、砷浓度对阴极沉积层微观形貌的影响

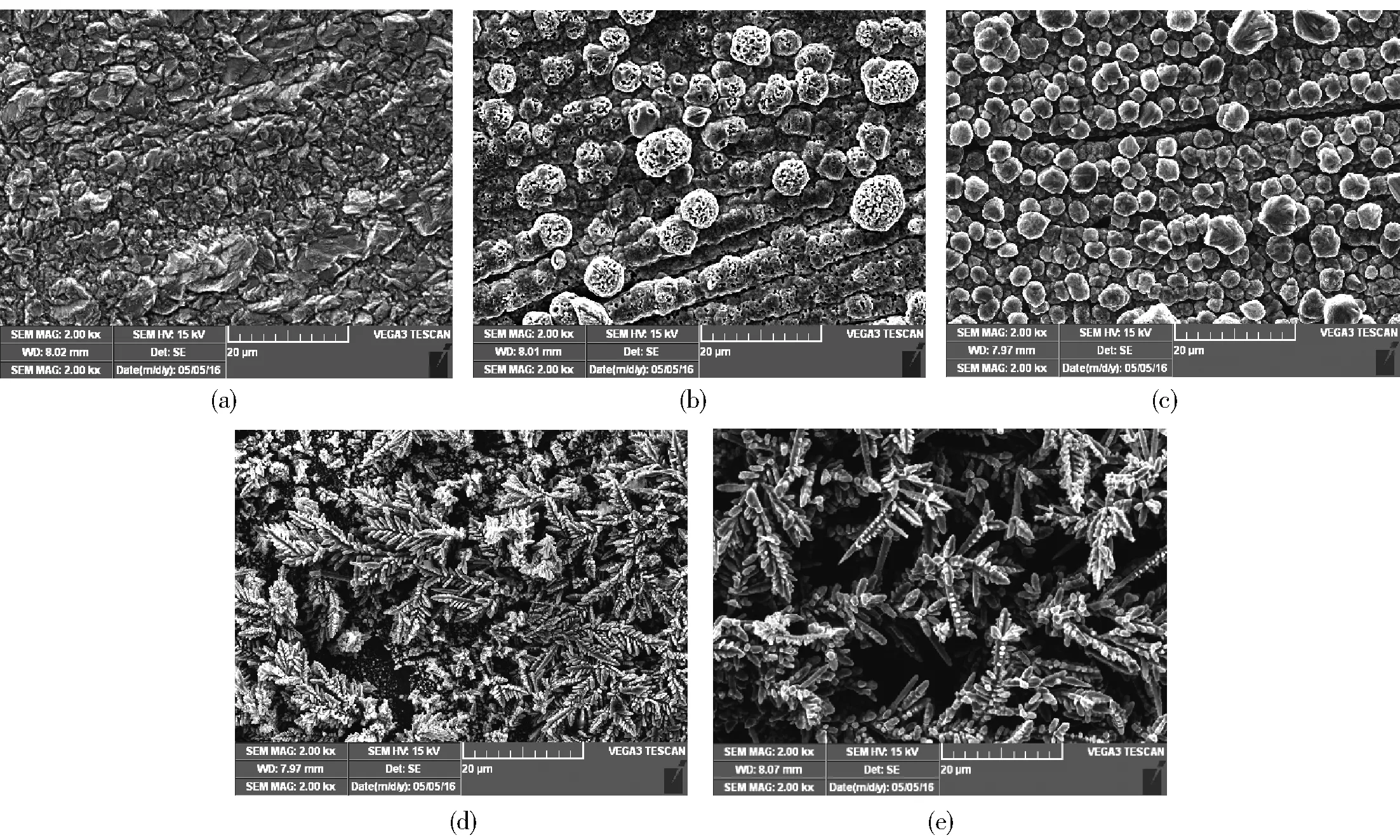

图1为60 ℃下在含H2SO4200 g/L、不同Cu2+浓度的溶液中采用200 A/m2的电流密度制备的阴极产物表面微观形貌。从图中可以看到,当电解液中铜浓度较高时(15 g/L),沉积层致密平整;随着电解液中铜浓度降低,阴极表面出现颗粒状沉积物,当铜浓度10 g/L时,沉积层基本由细小颗粒组成,其结构变得疏松;继续降低铜浓度,如小于8 g/L时,沉积颗粒呈树枝状结构,此时宏观上也可观察到阴极产物疏松、粉化,极易剥落。从阴极铜微观形貌变化可以看出,Cu2+浓度10~11 g/L是致密沉积层向疏松沉积层转变的临界浓度。

H2SO4: 200 g/L; Cu2+:(a) 15 g/L, (b) 11 g/L, (c) 10 g/L, (d) 8 g/L, (e) 5 g/L图1 铜浓度对阴极产物表面微观形貌的影响

H2SO4: 200 g/L; Cu2+: 11 g/L; As3+: (a) 2 g/L, (b) 4 g/L, (c) 6 g/L图2 铜溶液中砷浓度对阴极产物表面微观形貌的影响

图2为60 ℃下在含H2SO4200 g/L、Cu2+11 g/L,不同As3+浓度的溶液中采用200 A/m2的电流密度制备的阴极产物表面微观形貌。从图中看到,原本致密的结构在加入As3+后表面颗粒化程度加剧。

图3为低铜溶液中砷浓度对阴极产物表面微观形貌的影响。很明显,低铜溶液中砷的加入使沉积物的颗粒更加细小。宏观上看,随着砷含量的增加,沉积层逐渐从疏松块状结构变为疏松粉末状结构,即得到黑铜粉。

H2SO4: 200 g/L; Cu2+: 3 g/L; As3+: (a) 2 g/L, (b) 4 g/L, (c) 6 g/L图3 低铜溶液中砷浓度对阴极产物表面微观形貌的影响

2.2 循环伏安曲线研究

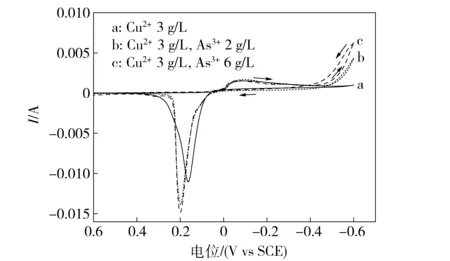

图4是玻碳电极在Cu2+3 g/L、H2SO4200 g/L及不同砷浓度溶液中的循环伏安曲线图。对于不含砷的铜电解液,在负向扫描方向电位-0.08 V左右出现一电流峰,对应于Cu2+还原为Cu,在测试的电位范围内未出现明显的析氢反应。对于含砷的铜电解液,砷浓度的改变对还原峰电流影响不大,根据EDS(图5)的分析结果,此时阴极产物中含有铜和砷,即该氧化峰对应于铜砷的还原。然而在含砷电解液中,扫描电位负于-0.4 V之后阴极电流迅速增大,出先明显的析氢,说明砷的加入大大降低了析氢过电位,因而不宜采用过大的电流密度或过负的沉积电位,以防止氢气析出降低电流效率。

图4 玻碳电极在不同砷浓度电解液中的循环伏安曲线

Cu2+: 3 g/L; As3+: 2 g/L图5 沉积物的EDS谱图

图6(a)为不同扫描速率下的循环伏安曲线,扫描速率增加,Cu2+的还原峰电位不变,而峰电流逐渐增大。同时还发现循环伏安曲线回扫时在0 V附近的电流高于负向扫描时的电流而出现明显的电流环,这是金属形核与生长过程的典型特征[13]。图6(b)为还原峰电流与扫描速率平方根之间的关系曲线,从图中清楚地看出,i与v1/2之间呈线性关系,拟合优度(R2)为0.998。由此说明,该体系中Cu2+的还原过程受扩散控制。

2.3 初始电结晶过程研究

通常,电沉积产物为多晶结构,它的形成过程包括晶核的形成和长大两个步骤,形核速度快,生长的晶体来不及长大,结晶就细小;反之,结晶就粗大。极快的形核速率也会导致产物过细,形成粉末状。因此,深入研究铜溶液中砷的加入对阴极电结晶过程的影响,对有效控制产物的形态结构有重要的指导意义。

图7(a)为玻碳电极在含Cu2+3 g/L、As3+6 g/L、H2SO4200 g/L的溶液中的恒电位阶跃暂态曲线。曲线的特征为在电位阶跃初期,暂态电流迅速上升达到顶峰,之后暂态电流衰减并逐渐趋于稳定。随着过电位的增大,即阶跃电位的负移,峰电流Im增大,其对应的tm缩短,说明过电位升高导致成核速率加快,成核诱导时间缩短。

图6 循环伏安曲线和I-V1/2曲线

Cu2+:3 g/L; As3+:6 g/L;H2SO4:200 g/L图7 溶液中的I-t曲线和无因次曲线

Sharifker等推导出液相传质条件下半球晶核三维生长的电流表达式[14]:

瞬时成核:

(1)

连续成核:

(2)

其中:D为扩散系数;zF为摩尔电荷数;C为沉积离子的浓度;M为摩尔质量;N0为形核点的数量;A为成核速率常数。

瞬时成核与连续成核是形核速率快、慢的两个极端。

将式(1)、式(2)进行微分变换,可得到无量纲表达式:

瞬时成核:

(3)

连续成核:

(4)

其中:Im为电流的最大值;tm为对应的时间值。

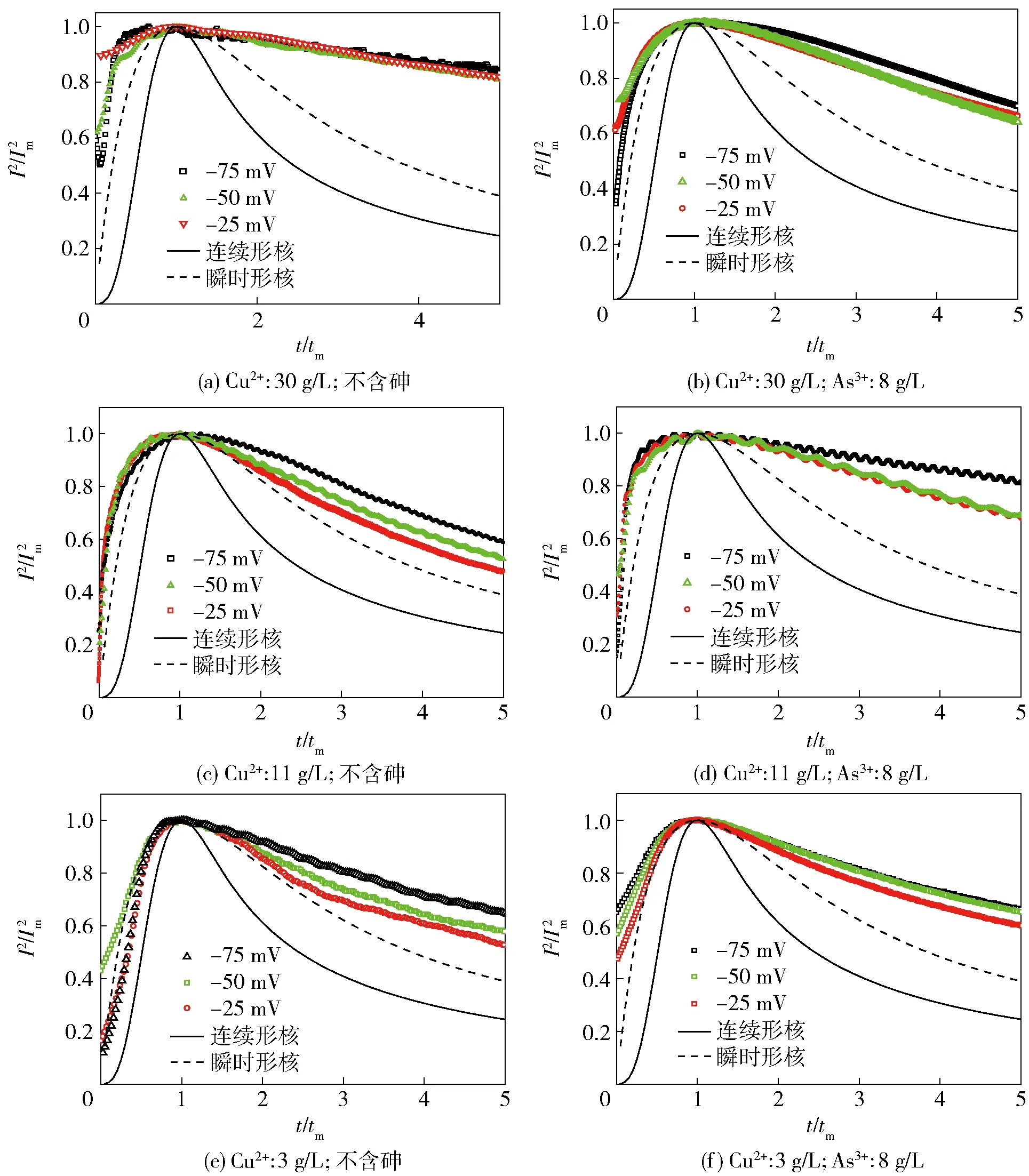

Cu2+:3 g/L; H2SO4:200 g/L图8 不同砷浓度的溶液中的无因次曲线

图9 不同铜、砷浓度的溶液中的无因次曲线

图8为不同As3+浓度的铜溶液的无因次曲线,阶跃电位为-50 mV。由图可以看出,在不含As3+的铜溶液中,无因次曲线介于连续形核和瞬时形核之间;随着砷浓度增加,无因次曲线的峰逐渐变宽,接近理论瞬时形核曲线,说明溶液中As3+的存在使电结晶形核速率增大。根据形核速率与晶粒大小之间的关系,可以认为,随着As3+浓度增加,沉积层晶粒变细,即As3+的存在具有细化晶粒的作用,这一结果与图3所示电镜照片吻合。

图9是不同铜、砷浓度的溶液中的无因次曲线。对比发现,在高浓度铜溶液中(30 g/L), 形核速率很快,As3+的加入对电结晶形核速率的影响不大;在含Cu2+11 g/L的溶液中,As3+的加入使无因次曲线的峰略微增宽,即使形核速率呈增加趋势,结合图2发现,随着As3+加入,致密沉积层逐渐转变为颗粒状结构;在低浓度铜溶液中(3 g/L),其无因次曲线的峰较窄,尤其是过电位不大的情况下,无因次曲线落在理论瞬时形核曲线的下方,而As3+的加入使无因次曲线明显变宽,即大大促进了晶核的形成,由于晶粒过于细化,因而形成了粉末状的铜砷沉积物,即黑铜粉。

3 结论

(1)在高浓度铜溶液中,阴极产物为致密结构,As3+的加入使表面颗粒化;在低浓度铜溶液中,随着砷含量的增加,沉积层逐渐从疏松块状结构变为疏松粉末状结构。

(2)铜在玻碳电极上的电结晶遵循液相传质控制的三维生长机理,形核速率与电解液中As3+的浓度密切相关,随着As3+浓度增加,其形核速率增大。

(3)在低浓度铜溶液中(3 g/L),As3+的加入大大促进了晶核的形成,使晶粒过于细化,从而形成了粉末状的铜砷沉积物,即黑铜粉。

[1] Wang S. Impurity control and removal in copper tankhouse operations[J]. The Journal of The Minerals, Metals & Materials Society, 2004, 56(7):34-37(4).

[2] 梁永宣, 陈胜利, 郭学益.铜电解液中As、Sb、Bi杂质净化研究进展[J].中国有色冶金, 2009, (4):69-73.

[3] 郑金旺.铜电解精炼过程中砷、锑、铋的危害及脱除方式的进展[J].铜业工程, 2002, (2):17-20.

[4] Wang X, Chen Q, Yin Z, WangMY,Tang F. Homogeneous precipitation of As, Sb and Bi impurities in copper electrolyte during elecrorefining [J]. Hydrometallurgy, 2011, 105(3): 355-358.

[5] Dewalens J, Heerman L, Simaeys L V.The codeposition of copper and arsenic from H2SO4-CuSO4-As2O3solutions[J]. Journal of the Electrochemical Society, 2005, 122(4): 1-6.

[6] 郑志萍,陈崇善. 诱导法和并联循环法脱铜砷的对比分析[J]. 铜业工程, 2011,(6):29-33.

[7] 吴文明. 金隆电积脱铜脱砷生产实践[J]. 中国有色冶金, 2000,(4):14-17.

[8] 陈白珍, 仇勇海, 梅显芝.电积法脱铜脱砷的现状与进展[J].有色金属(冶炼部分), 1998 ,(3):29-31.

[9] Houlachi G J, Claessens P L. Arsenic removal from electrolytes with application of periodic reverse current[P].US4083761, 1978.

[10] Hyvarinen V O J. Method for removing arsenic from ASulphuric-acid solution[P]. US4474654, 1984.

[11] 陈白珍,马丹文. 控制阴极电势电积法脱铜砷[J]. 中国有色金属学报, 1997,(2):39-41.

[12] 文燕, 柴满林, 徐求知, 何夏雨, 杨威. 铜电解废液的净化工艺[P]. CN 104630824, 2015.

[13] Haiyan Wang, Mark Pritzker. Effect of low concentrations of Pb2+on Sn electrodeposition in methyl sulphonic acid solutions[J]. Electrochimica Acta, 2008, 53: 2430-2440.

[14] Scharifker B, Hills G. Theoretical and experimental studies of multiple nucleation[J]. Electrochim Acta, 1983, 28(7): 879-889.

Formation mechanism of black copper powder during the purification process of copper electrolyte

WEN Yan

This paper is intended to explore the formation mechanism of black copper powder by electrolysis. The influence of Cu2+and As3+concentrations on the formation of black copper powder is studied in detail. SEM is used to characterize the surface morphology of cathodic products. The nucleation process of black copper powder on glassy carbon electrode is investigated by cyclic voltammetry curve and potentiostatic transient curve. Experimental results show that in low-concentration copper solution, the deposition changes from loose and block structure to loose powder formation with the increasing of As3+concentration. The electrocrystallization of copper on glassy carbon electrode follows the three-dimensional growth mechanism controlled by liquid phase mass transfer, and the nulceation rate tends to increase with the increasing of As3+concentration. In the low concentration copper solution with 3 g/L, the nucleation rate is significantly promoted by the addition of As3+, which leads to much finer grains and the formation of black copper powder.

copper electrolyte; arsenic impurity; black copper powder; formation mechanism

文 燕(1971—),男,江苏兴化人,本科学历,工程师,从事铜冶金生产管理工作。

2016-07-06

TF811

B

1672-6103(2017)03-0071-06