常压甲醇精馏塔的Aspen Plus模拟

高 怀 , 曹志华

(湖南百利工程科技股份有限公司 , 湖南 岳阳 414007)

常压甲醇精馏塔的Aspen Plus模拟

高 怀 , 曹志华

(湖南百利工程科技股份有限公司 , 湖南 岳阳 414007)

对甲醇精馏塔进行了建模及分析,研究了精馏塔回流比与塔板数之间的相互变化关系,精馏塔回流比和塔板数的变化对塔顶产品纯度的影响,以及精馏塔在有无侧线采出时产品纯度的变化。表明当精馏塔回流比为3,理论板数为30,侧线采出物料在第23块塔板时,常压精馏塔可产出工业用甲醇一级品标准的精甲醇产品,同时本文也给出了本工况下的最小回流比及最小理论板数。

精馏塔 ; 甲醇 ; Aspen Plus

0 前言

流程模拟是依据化工过程中的工艺参数及流程,利用计算机模拟软件来模拟实际的化工生产过程,这种模拟再现不涉及实际中的任何物料和设备管道,因此这给技术人员带来很大的自由度,可以某种程度上不受制于现实中的人力、财力和物力等资源的配置。目前过程模拟已经成为研发、设计及生产改造过程中不可缺少的工具,在化工工业生产中起着越来越重要的作用[1-3]。化工过程模拟软件中应用较广泛的就是Aspen Plus软件,Aspen Plus软件是美国Aspen Tech公司20世纪80年代推向市场的。它是一款功能强大的世界上公认的标准化大型化工流程模拟软件,是基于稳态化工模拟、优化、灵敏度分析和经济评价的化工软件[4]。

精馏是石油化工行业中应用最广泛的分离操作之一,是分离液体混合物的一种重要的化工单元操作,石油化工行业又是整个化工行业中能耗最大的[5-6]。由于精馏操作过程中能耗较高且热力学效率又不高,因此该过程一直被作为重要的课题在研究,也一直是化工设计中的重要环节[7]。伴随着各种能源价格的不断上涨,精馏操作过程的节能在化工行业节能中占据越来越重要的地位[8]。为了达到产品纯度及经济效益的预期目的,在精馏塔的设计和校核过程中,研究者们在不断地寻找精馏塔的合适设计条件及操作条件,分析当某一操作条件改变时精馏塔的分离效果变化。本文将利用Aspen Plus流程模拟软件对甲醇常压精馏塔进行模拟与分析。

1 甲醇常压精馏塔模型的建立

甲醇是C1化工的母体,其下游产品广泛应用于化工石化医药等领域。目前大部分甲醇生产企业都采用三塔精馏工艺流程来代替传统的双塔工艺流程,即采用预精馏塔、加压精馏塔和常压塔。粗甲醇首先被送入预精馏塔中部进行预精馏;预精馏后的粗甲醇由预塔底出来,再经加压塔进料泵加压后通过加压塔预热器被送至加压精馏塔中部进行精馏,加压塔塔顶甲醇蒸气进入常压塔再沸器作为常压精馏塔的塔底热源,并产生一部分精甲醇,由加压塔塔底排出的甲醇溶液经过加压塔进料预热器换热后送往常压精馏塔;常压精馏塔塔顶产生的甲醇蒸气经冷凝后成为精甲醇。

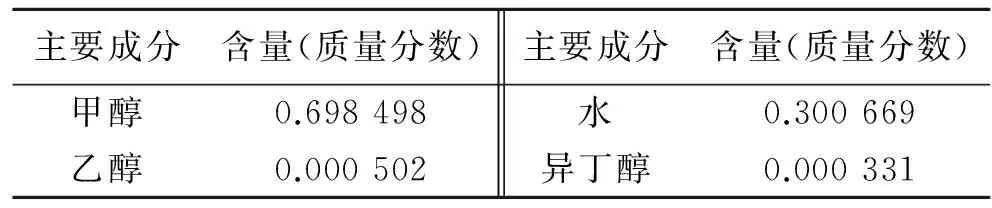

甲醇精馏过程中,利用加压塔塔顶甲醇蒸气的冷凝热作为常压塔塔底再沸器的加热源,从而使整个甲醇精馏工段的能耗减少。甲醇精馏工段中,大约有60%的成品精甲醇是由常压精馏塔制得的,因此常压精馏塔装置是保证甲醇产品纯度、提高原料利用率、节能减排的关键设备[9-10]。现以某企业生产规模为年产30万t的甲醇三塔精馏装置中的常压塔作为研究对象,利用化工流程模拟软件Aspen Plus对其进行模拟。该项目常压精馏塔粗甲醇进料的主要成分(质量分数)如表1所示,进料流量为32 200 kg/h,进口物料温度为110 ℃,塔顶精馏出甲醇成品22 485 kg/h,产品中精甲醇质量满足国标GB338-2011《工业用甲醇》一级品的要求,即甲醇纯度达到99.93% 以上。

表1 常压精馏塔粗甲醇进料组成

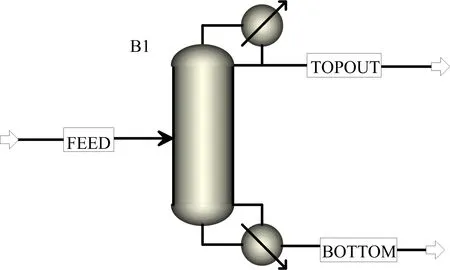

根据粗甲醇进料条件及产品要求等设计条件,首先利用Aspen Plus模拟软件中精馏塔的简捷设计模块DSTWU 对甲醇常压精馏塔进行模拟计算,流程简图如图1所示。其中以甲醇为轻关键组分,水为重关键组分,选用的物性方法为UNIFAC方法,经简捷计算可得甲醇常压塔的设计参数为: 总塔板数为30块,塔顶冷凝器为第1块塔板,粗甲醇进料位置在精馏塔的第21块塔板上,塔顶质量回流比为3,塔顶压力为105 kPa。然后再依据简捷计算结果,利用 Aspen Plus软件中的精馏塔严格计算模块RadFrac对常压塔进行了严格模拟计算。

图1 简捷设计模块DSTWU模拟

2 甲醇常压精馏塔的模拟分析

2.1 甲醇常压精馏塔回流比对塔板数的影响

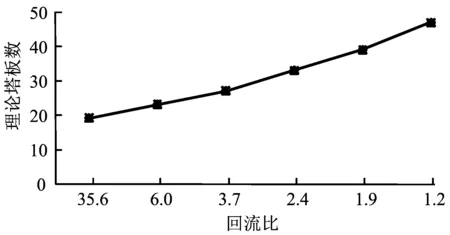

化工精馏塔的经济研究分析中,一般总费用包括操作费用和设备费用两部分,回流比增加则意味着操作费用的增加,精馏塔板数决定着设备投资部分的费用。为了找到合适的回流比对应的理论塔板数,在保持其他工况条件不变(粗甲醇进口板位置和精馏塔总理论板数的比值保持恒定),对精馏塔回流比与塔板数之间的相互关系进行灵敏度分析,模拟结果如图2所示。从图2中可见,回流比随塔板数的增加而减少,塔板数较少时变化较大,塔板数较大时回流比趋于稳定。模拟结果也显示本工况的最小回流比约为0.6,最小理论塔板数为20。在实际工况中要找到合适的回流比对应的理论塔板数,使其相互适应才能取得较佳的经济效益。

图2 塔板数随回流比的变化趋势

2.2 甲醇精馏塔回流比及塔板数与甲醇纯度的相互影响

在精馏塔的生产操作过程中,回流比是影响精馏操作费用的一个重要因素。在保持其他工况条件不变的情况下,利用模拟软件对甲醇常压塔进行严格精馏模拟,并用灵敏度分析模块对其进行分析,模拟结果显示:随着回流比的增大,塔顶产品纯度在提高,回流比较小时变化较迅速,在回流比为1.5后塔顶馏出甲醇纯度变化趋势开始变缓,特别是回流比增大到一定程度,塔顶产品纯度将趋于稳定。另外,当回流比为3塔顶甲醇质量纯度为99.930 17%,满足了工业用甲醇一级品的要求。回流比的增加,塔顶产品纯度可以得到提高,但这也不可避免地增加了精馏塔塔釜的热负荷,这也意味着精馏塔能耗的增加,甚至需要牺牲塔顶产品的产量,因此回流比应根据实际工况控制在一定范围内。

为了分析精馏塔塔板数对塔顶馏出物料甲醇产品纯度的影响,通过甲醇常压塔的严格精馏模拟,且利用Aspen Plus软件中的灵敏度分析模块对其进行了分析模拟,分析结果见图3。

图3 理论塔板数随甲醇纯度的变化趋势

从图3可知,在保持其他工况条件不变的情况下(粗甲醇进口板位置和精馏塔总理论板数的比值保持恒定),随着精馏塔理论板数的增加,塔顶产品的甲醇纯度逐渐升高,25块塔板以后变化开始变缓,65块塔板以上甲醇纯度变化趋势更加缓慢。这说明随塔板数的增加,塔顶、塔底分离得更好,塔顶采出组分变得更轻,塔釜采出变重,即采出纯度更高。由模拟数据结果可知,当甲醇常压精馏塔理论板数为30时,塔顶产品甲醇质量纯度为99.930 2%,已达到了工业用甲醇一级品的要求。

2.3 有侧线采出时甲醇精馏塔的模拟分析

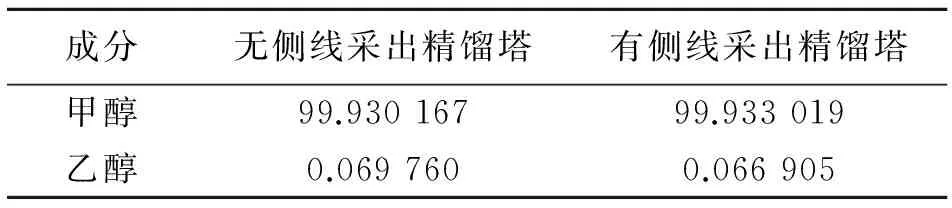

为了提高甲醇产品的质量等级要求,除满足其质量纯度≥99.93%外,乙醇等轻组分在甲醇中的含量也应较低。大部分研究者尝试采取在常压塔侧线的适当位置对物料进行采出,以排除乙醇等杂质来减少其在塔顶产品甲醇中的含量。在其他工况不变的情况下,利用模拟软件在第23块塔板的位置进行侧线采出物料的流程模拟。侧线采出精馏塔及未设侧线采出精馏塔的塔顶产品甲醇及乙醇质量含量对比见表2。从模拟结果可知,在其他工况相同的情况下,有侧线采出的精馏塔的塔顶产品中乙醇含量要低一些。

表2 有无侧线采出精馏塔甲醇乙醇含量对比 %

3 结语

由甲醇常压精馏塔的模拟分析,针对本工况可得出以下结论:当精馏塔理论板数设为30块,回流比为3,粗甲醇进料位置为第21块塔板,侧线采出物料在第23块塔板时,精馏塔顶部可产出满足工业用甲醇一级品要求的精甲醇产品;模拟过程中也发现本工况最小回流比约为0.6,最小理论塔板数为20。在实际具体的工况中要找到合适的回流比对应的理论塔板数,且使它们之间相互适应,这样才能取得最佳的经济效益。

[1] 陆恩锡,张慧娟.化工过程模拟[M].北京:化学工业出版社,2011.

[2] 何英华,李洪涛,路 明.浅谈化工过程模拟技术[J].现代化工,2010(s2):325-327

[3] 陆恩锡,张慧娟.化工过程模拟及相关高新技术(Ⅱ)化工过程动态模拟[J].化工进展,2000,19(1):76-78

[4] 孙兰义.化工流程模拟实训:Aspen Plus教程[M].北京:化学工业出版社,2011.

[5] 张晓艳.精馏塔分离乙醇—水混合物最佳生产条件的确定[J].赤峰学院学报,2010,26(9):134-135.

[6] 李红海,姜 奕.精馏塔设备的设计与节能研究进展[J].化工进展,2014,33(a01):14-18.

[7] Trevor Laird.Advanced distillation technologies:design,control and applications[M].John Wiley& Sons, Ltd., 2013

[8] 陈秀宇,余美琼,陈国奋,等.筛板精馏塔实验操作条件的改进[J].福建师范大学福清分校学报,2011,104(2):28-32.

[9] 秦 杰,许新乐.300kt/a甲醇精馏装置常压精馏塔变工况模拟分析与优化[J].青海大学学报,2016,34(2):31-34.

[10] 高维平,杨 莹,刘学线,等.化工精馏高效节能技术开发及应用[J].吉林化工学院学报,2008,25(3):1-5.

2017-03-27

高 怀(1984-),男,工程师,注册化工工程师,从事石油化工工程设计工作,电话:18573005034。

TQ028.13

B

1003-3467(2017)06-0054-03