钻铤坠落对钻台甲板的损伤分析

刘 伟, 李清泉

(大连中远船务工程有限公司,辽宁 大连 116113)

钻铤坠落对钻台甲板的损伤分析

刘 伟, 李清泉

(大连中远船务工程有限公司,辽宁 大连 116113)

主要研究钻铤坠落对甲板的损伤问题。利用ANSYS/LS-DYNA软件建立有限元模型,模拟钻铤坠落冲击钻台甲板的动态过程。通过对非线性有限元求解技术进行分析,研究适合于坠物与钻台甲板碰撞分析的数值仿真方法,对甲板结构的碰撞损伤特性进行分析。

钻铤坠落;数值仿真;损伤

0 引 言

在钻台作业过程中,钻铤坠落作为一种偶然事故,会对钻台甲板造成一定程度的损伤,直接影响钻台的钻井能力。因此,开展钻铤与钻台的碰撞性能研究,揭示钻台甲板在碰撞过程中的损伤变形机理,对提升平台的安全性具有重要意义。钻铤坠落本质上是弹塑性物体对海洋工程板架结构的碰撞,碰撞过程中存在着大量非线性现象,涉及材料力学、刚体力学、塑形动力学、结构动力学及损伤力学等多个学科。对钻铤坠落冲击甲板问题的研究,表面上看可由跌落冲击试验完成,但试验方法存在很多不足之处,包括:试验过程需耗费大量的人力、物力和财力成本;试验的历程很短,难以观察到试验过程中发生的现象;试验测试条件(如碰撞角度等)难以控制,使得试验的重复性差;一般只能得到试验的结果,难以观察到现象发生的原因;难以观察结构的内部特性。与传统方法相比,利用ANSYS/LS-DYNA对钻铤坠落问题进行相关的模拟和仿真可很好地解决上述问题。

1 有限元模型

1.1钻铤模型

钻铤建模长度为1 000 mm,外径为241.3 mm,内径为76.2 mm,质量为2 800 kg。选用SOLID164单元来模拟。由于主要考虑钻台结构的损伤,因此将钻铤定义为刚性材料模型。

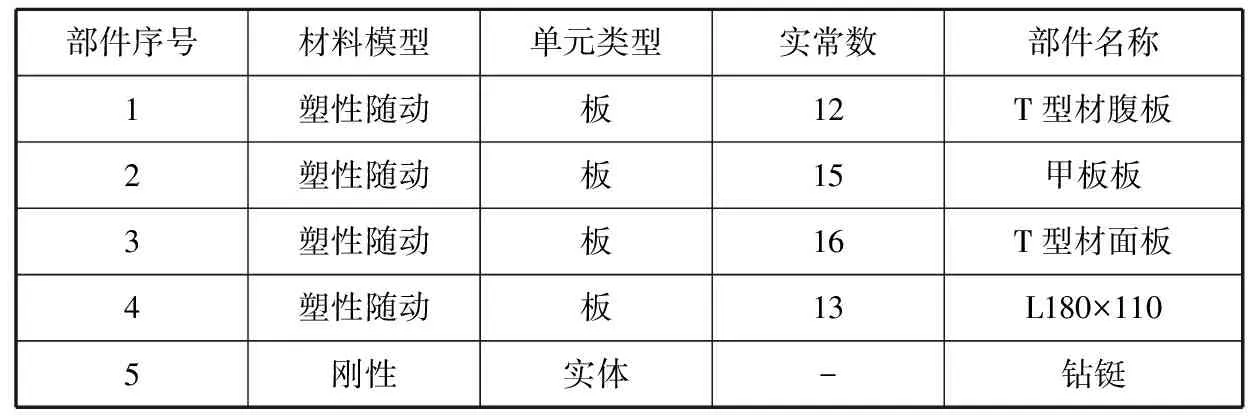

表1 甲板模型参数

1.2甲板模型

板架的尺寸为21 280 mm×14 100 mm,板厚为15 mm;纵向加强筋的间距为760 mm;横向型材的间距为2 350 mm;纵向加强筋为角钢,规格为L180×110×13 mm;横向型材为T型材,规格为T560×12+300×16 mm。甲板和下部加强筋均采用SHELL163单元来模拟,材料为船用高强度低碳钢;材料模型采用的是塑性随动模型(Plastic Kinematic Model,PKM)。甲板模型参数见表1。

1.3网格划分

在进行数值模拟时,对网格进行划分是重要的一步,直接影响后续计算分析结果的准确性。网格数量的多少将影响计算结果的精度和计算规模的大小,通常随着网格数量增加,计算精度会有所提高。此外,单元网格的大小对计算精度有非常显著的影响,因此对于跌落碰撞区域的网格采用精细的单元网格50 mm×50 mm,向周边扩大到100 mm×100 mm,而对于远离跌落区域则采用150 mm×150 mm粗网格。对于钻铤,采用六面体网格,这样既能保证计算精度,又可节省计算时间。图1为整体网格划分示意。

1.4创建PART

LS-DYNA规定,PART是具有相同单元类型的实常数与材料号组合的单元集。通常情况下,PART是模型中的特定部分,在被赋予一个PART ID后,可应用到一些ANSYS/LS-DYNA命令中。这里采用SHELL163和SOLID164单元类型建立5个PART(见表2)。通过PART能更加方便地定义接触和加速度。

表2 零部件清单

1.5定义接触

选用自动节点-表面接触方式,当节点碰到目标面时,点面接触发生,由于其是非对称的,因此是最快的算法。点面接触只考虑冲击目标面的节点,必须指定接触面与目标面的节点组元或PART号。在使用点面接触时,应注意:平面与凹面为目标面,凸面为接触面;粗网格为目标面,细网格为接触面。根据工程实际经验,静摩擦系数和动摩擦系数均取0.12。

1.6施加约束

钻铤坠落属于局部撞击,在远离接触的区域,边界条件影响很小。因此,将远离坠落冲击区域的甲板边缘扩展到强框架支撑处,采取四周简支的约束条件。

1.7施加载荷

钻铤自由落体运动仅受重力的影响,加速度为常数,因此定义一条时间间隔与重力加速度关系的载荷曲线(见图2)。

1.8沙漏控制

沙漏模式是一种以远高于结构全局响应的频率振荡的零能变形模式。沙漏模式导致一种在数学上稳定,但在物理上无法实现的状态。这些状态通常没有刚度,变形呈现锯齿形网格。沙漏能不能超过模型总体内能的10%。沙漏一般出现在采用缩减积分单元的情况下,只影响实体、四边形单元及二维单元。沙漏控制方法一般有细化模型网格、避免在单点上集中加载、使用全积分单元和软件内部控制等4种。对于结构部件,通常基于刚性的沙漏控制比黏性沙漏控制更有效。当使用刚性沙漏控制时,习惯于将沙漏系数减小到0.03~0.05。

1.9求解控制

求解与求解控制是LS-DYNA分析中的另一个重要步骤,能否正确控制求解过程将直接影响求解的精度和计算时间。求解控制一般包括计算时间控制、输出文件控制、高级求解控制和输出.K文件。这里终止计算时间为2 s,时间步长为0.01,壳单元厚度方向积分点输出数为5,沙漏控制为5,最后生成相应的.K文件。

2 碰撞方案

坠物事件具有很大的随机性,存在多种碰撞的可能工况。不同工况下的碰撞参数截然不同,不同碰撞参数又会产生不同的损伤结果,这里仅针对钻铤坠落到甲板不同位置的工况进行模拟计算,分析不同碰撞参数对碰撞结果的影响。结合在海上进行钻井作业时连接钻具组合的实际工况,钻铤从3 m高度处自由坠落,撞击位置示意见图3。

2.1碰撞力

钻铤从空中坠落,0.02 s时与甲板接触,在发生碰撞前,碰撞力为零;当接触发生时,碰撞力开始产生。图3中,在位置①处,碰撞力峰值为1.28×106N,出现在0.04 s时刻;在位置②处,碰撞力峰值为1.26×106N,出现在0.04 s时刻;在位置③处,碰撞力峰值为1.37×106N,出现在0.03 s时刻。不同坠落位置、碰撞力的起伏趋势是一致的,不同的是数值上存在比较明显的差异。在位置③处,撞击力峰值提前出现,持续时间最短,峰值最大。因为此处结构垂向刚度最大,变形最小,对坠物的阻碍作用最为明显,冲击结束后立刻反弹,其反弹力也处在一个较高的水平上,但短时间内很快降低。无论在何种位置碰撞,碰撞力曲线(见图4)都具有明显的非线性波动特征,说明在碰撞过程中结构出现卸载现象,且每次卸载都伴随着某些构件的失效或破坏。

2.2碰撞应力

钢板属于塑性材料,当VON MISE 应力达到屈服点时,材料进入塑性阶段。在位置①处,最大碰撞应力为600.27 MPa,发生在甲板板处;在位置②处,最大碰撞应力为629.06 MPa,发生在钻铤正下方的角钢腹板根部;在位置③处,最大碰撞应力为611.23 MPa,发生在角钢端部。由甲板结构应力云图(图5)可知,最大等效应力均发生在坠物与撞击面接触的初始时刻(0.02 s),此时应力波还没有传播到整个甲板,随着碰撞继续进行,应力波开始由碰撞区域迅速向四周扩散,板架所受应力逐渐减小。跌落区域结构的屈服应力均超过静载作用下的355 MPa,此时材料进入塑性阶段,而远离碰撞区域的结构应力值很小。由于应变率对屈服极限有明显的影响,在较高应变率下动力屈服极限可高出静力屈服极限2~3倍[1],因此某些单元在应力>355 MPa的情况下也并未失效。

2.3碰撞变形

当钻杆跌落时,结构的损伤变形主要集中在跌落碰撞区域(主要为塑性变形),而远离碰撞区域的变形较小(主要为弹性变形)。在位置①,最大变形为95 mm,平台甲板面以碰撞点为中心产生圆形的凹陷状变形,甲板的拉伸使得纵向加强筋也发生轻微形变。在位置②处,最大变形为86 mm,接触发生后碰撞力迅速传递到纵向加强筋上,随着撞深的增加,加强筋产生弯曲变形,同时面板和腹板发生屈曲褶皱现象。在位置③处,最大变形为46 mm,横梁作为主要的支撑结构,由于刚性较大,变形相对不明显。

2.4碰撞能量

在碰撞过程中,能量的转化满足能量守恒定律。钻铤坠落产生的动能主要转化为钻台甲板的变形能(内能)、板架的动能和构件之间的摩擦及沙漏现象损失的能量,大部分能量都转化为板架的变形能和动能。摩擦能和沙漏能只占很小的一部分,可忽略不计。钻台整体具有较好的弹性性能,可降低物体撞击的损伤。降低损伤主要是通过结构自身的变形实现的,约占总能量的76%。其余动能占21%,摩擦能和沙漏能占3%,与文献[2]的研究较接近。为更好地研究钻台甲板碰撞损伤特性,有必要对各位置处构件的吸能情况进行分析。图7~图9为各位置处构件的变形能历程曲线,该曲线能很好地反映出钻铤在撞击甲板过程中各构件随时间变化的能量吸收情况。在位置①处,甲板板吸能最多;在位置②处,纵向角钢吸能最多;在位置③处,碰撞初期角钢吸能最多;随着力的传递,T型梁作为主要支撑构件,开始参与吸能。总体看,板架的强度和刚度越大,其变形能的转化率越小,这与碰撞变形趋势完全一致。

3 结 语

以钻台甲板遭受钻铤落物损伤为研究对象,采用有限元分析软件ANSYS/LS-DYNA进行数值模拟,通过模拟考虑不同因素对碰撞结果的影响,主要得到以下结论:

1) 钻铤从同一高度处坠落到甲板上,不同位置处撞击曲线的起伏和峰点、谷点的位置都有所不同,相应的各构件的吸能比例也不同,总体上结构的刚度越大,其损伤变形越小,抵抗碰撞的能力越强。

2) 钻铤坠落的动能主要转化为钻台甲板的变形能和动能,整个系统的总能量是守恒的。坠落物对钻台结构的撞击具有重复性,大部分能量在第一次撞击后被吸收,因此相比之下钻铤在坠落时第一次撞击对甲板的损伤更大。

3) 钻台甲板结构的损伤变形是局部的,绝大部分塑性变形发生在撞击区域,远离撞击区域的变形主要表现为弹性变形。

[1] 徐秉业,刘信声.考虑应变率敏感性的塑性动力学[J].机械强度,1984(3):75-83.

[2] PEDERSEN P T,ZHANG S. On Impact Mechanics in Ship Collision[J]. Marine Structures,1998,11(10):429-449.

AnalysisoftheDroppingDrillCollarCausedDamagetotheDrillFloorDeck

LIUWei,LIQingquan

(COSCO (Dalian) Shipyard Co., Ltd., Dalian 116113, China)

A finite element model is established by means of ANSYS/LS-DYNA to simulate the impact of a dropping drill collar on the drill floor deck. The process is computed with the nonlinear finite element analysis technology. The method can be used for analyzing other impact processes as well.

dropping drill collar; numerical simulation; damage

2017-02-16

刘 伟(1984—),男,辽宁大连人,工程师,主要从事船舶与海洋工程结构设计工作。

1674-5949(2017)02-0036-06

TE951

:A