浅析汽车变速器滚针轴承烧蚀原因及预防措施

李伟英

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

浅析汽车变速器滚针轴承烧蚀原因及预防措施

李伟英

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

为确定某变速器滚针轴承烧蚀导致传动齿轮抱死的原因,文章从对变速器零件尺寸、清洁度、材质、压装工艺等调查及尺寸链校核等方面进行分析,并制作样件在台架上模拟故障再现试验,从而推断导致轴承烧蚀的原因,并根据轴承烧蚀原因制定了相应的解决方案。

汽车变速器;滚针轴承;烧蚀原因;径向间隙;汽车产业

随着汽车产业的飞速发展,汽车已成为人们出行的必要交通工具,而汽车变速器问题也是人们最为关心的问题之一。除了一些影响NVH及操控性能问题外,还有一些会影响到行车安全,可能导致交通事故的发生,因此,人们对汽车变速器的安全性、可靠性提出了越来越高的要求。滚针轴承烧蚀极端情况下会造成车辆驱动轮抱死,导致车辆甩尾或失控,属于变速器最危险的失效模式之一。轴承烧蚀的原因很多,包括间隙配合、强度设计、零件尺寸加工、清洁度、装配工艺等。本文针对变速器滚针轴承烧蚀原因进行分析研究,以期对轴承烧蚀及其他传动类零件烧蚀失效分析提供参考。

1 问题描述

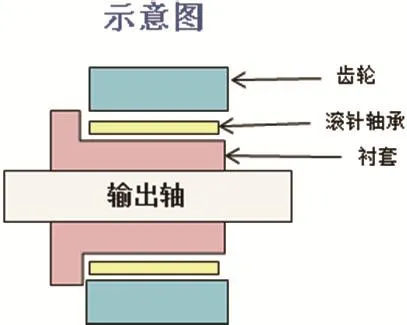

某后轮驱动车型在车辆行驶过程中,发生驱动轮抱死导致无法行驶,经对变速器拆解,发现一档从动齿轮处滚针轴承烧蚀、损坏(见图1),导致一档齿轮与衬套之间卡死。根据滚针轴承、衬套及一档齿轮在输出轴上的装配位置(见图2)可知,衬套与输出轴通过过盈配合压装在一起,齿轮与衬套之间装有滚针轴承,正常情况下,齿轮通过滚针轴承相对输出轴及衬套转动,如果滚针轴承烧蚀、损坏会导致齿轮与衬套之间无法正常相对运转,从而导致变速箱内部运动干涉、卡死,无法正常输出动力。

图1 滚针轴承烧蚀、损坏情况

图2 滚针轴承装配位置示意图

2 故障原因分析

2.1 滚针轴承烧蚀机理分析

为保证齿轮能够相对衬套正常运转,滚针轴承与齿轮及衬套之间必须存有一定间隙,并保证充足的润滑,如果间隙不合理或润滑不足,会导致滚针轴承与齿轮及衬套之间运转不畅,异常磨损发热,同时发热产生高温造成零件热涨,滚针轴承与各零件之间的配合间隙减小甚至完全消除,引起运动干涉,加剧轴承异常磨损,最终导致烧蚀、卡死。

2.2 零件检测分析

根据滚针轴承的装配位置关系,影响其径向间隙的关键尺寸有输出轴直径、衬套内径、衬套外径、轴承滚针直径、齿轮内径。其中输出轴直径偏大或衬套内径偏小,都会导致衬套在压装到输出轴上后外径涨大。而衬套外径偏大、轴承滚针直径偏大、齿轮内径偏小均会直接导致轴承配合间隙过小。通过对故障变速箱拆检,发现齿轮内孔异常磨损,轴承滚针烧蚀、严重变形,经对相关零件关键尺寸进行检测(见表1),衬套内径存在超下差情况,部分尺寸因零件损坏、磨损无法检测。

表1 故障件关键尺寸检测结果(mm)

2.3 材质检测

衬套材质采用GCr15,根据《高碳铬轴承钢》(GB/T 18254-2002)标准,对衬套故障件材质进行检测,结果如表2所示。化学成分检测结果均满足标准要求。

表2 化学成分检测结果(%)

2.4 润滑及异物因素分析

对故障变速器内部进行检查,油道无堵塞,变速器齿轮油油量及油品未发现异常。该变速器各档位齿轮共采用六个滚针轴承,如清洁度或油品问题,不会集中造成某一档位滚针轴承烧蚀,其他档位也会存在同类问题。根据上述分析判断,基本排除因润滑不良及异物侵入导致滚针轴承烧蚀的可能。

2.5 尺寸链校核

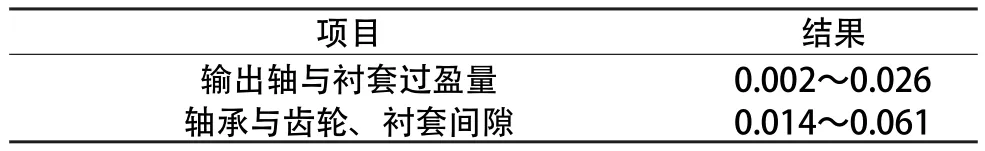

对输出轴与衬套压装过盈量及滚针轴承与齿轮、衬套间隙进行极限尺寸计算校核(见表3),从计算结果看,轴承与齿轮及衬套装配后极限情况下理论最小间隙为0.014mm,衬套与输出轴之间最大过盈量为0.026mm。

表3 压装过盈量及轴承间隙计算结果(mm)

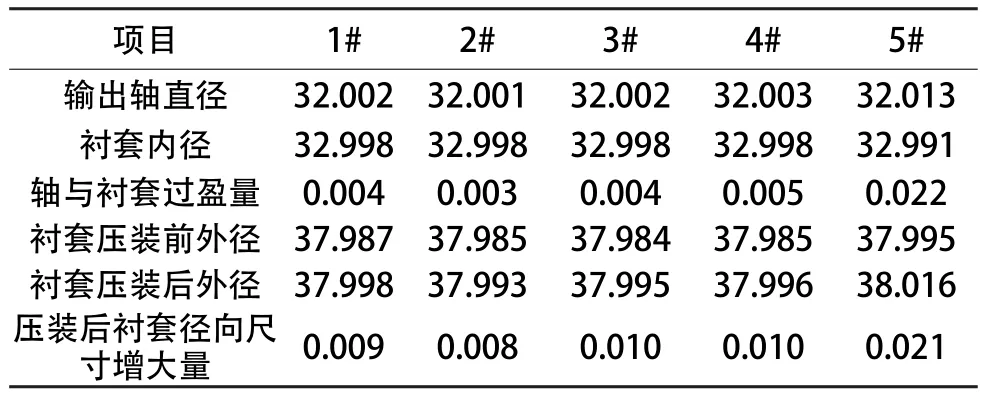

根据理论计算,极限尺寸下滚针轴承存在合理间隙可以正常运转,但在实际中衬套与输出轴因过盈配合压装后会造成衬套外径膨胀或变形,因此轴承间隙会相应减小,为确认过盈量对压装后衬套外径的影响,分别制作不同过盈量的样件进行压装验证(见表4),从验证结果看,输出轴与衬套之间的过盈量越大,衬套压装后外径尺寸膨胀量也越大,并且存在膨胀量大于0.014mm情况,此时当滚针轴承与齿轮、衬套间隙处于下偏差时,因衬套外径涨大量大于滚针轴承与齿轮、衬套间隙,导致滚针轴承间隙过小引起运转卡滞。

表4 衬套压装验证结果(mm)

2.6 故障模式再现试验

模拟零件尺寸超差或各零件关键尺寸处于极限公差,分别制作样件,压装后装配在变速器总成上,模拟整车载荷进行台架试验,观察滚针轴承运动状况及失效磨损。试验结果如表5所示:

表5 试样试验结果(mm)

通过故障模式再现试验可以看出,当滚针轴承与齿轮及衬套之间存在间隙时正常运转1小时未发现异常;由于零件尺寸超差或各相关零件均处于极限尺寸时,经压装和装配后滚针轴承与齿轮及衬套之间已没有间隙,运转干涉,短时间内出现滚针轴承烧蚀现象,失效模式和故障车辆上滚针轴承烧蚀的失效模式相同。

3 原因分析

通过上述分析及试验验证得出:(1)造成滚针轴承烧蚀的原因较多,如轴承内侵入硬质异物、润滑油道堵塞或润滑油变质导致润滑不良、零件材质不合格、轴承与齿轮之间运动间隙过小等因素均可能导致滚针轴承运转不畅而出现烧蚀、损坏现象发生。根据对故障件的拆检分析,初步排除异物、润滑、材质等因素,判断是由于滚针轴承间隙过小导致;(2)该变速器结构为通过压装方式使衬套内径与输出轴直径过盈配合,滚针轴承间隙的大小不仅与其及相配合的零件尺寸有关,如轴承滚针本身直径、输出轴直径、衬套内径、衬套外径、齿轮孔径等关键尺寸,还与零件之间的压装工艺、装配工艺等有关,零件关键尺寸超差或压装及装配造成零件尺寸变化均可能造成滚针轴承与齿轮间隙过小;(3)衬套与输出轴的压装工艺不合理,无过程压装力报警装置,且压装力上限值偏大,达到20kN,正常情况衬套压入力一般不大于8kN,当出现衬套与输出轴过盈量偏大时,压装设备通过上限压力将衬套强制压入输出轴上,从而导致衬套压装后外径存在较大的膨胀量,造成滚针轴承间隙过小;(4)各零件尺寸公差设计不够合理,因输出轴与衬套通过压装过盈配合,在设计滚针轴承与齿轮、衬套间隙时,未考虑到衬套压装后外径的膨胀量会造成理论间隙的减小,当各零件分别处于极限尺寸时,存在滚针轴承间隙被完全抵消甚至出现负间隙的情况。

4 问题解决

4.1 解决方案

(1)对衬套压装设备进行改造,将压装上限压力由原来的20kN更改为8kN,并增加过程压力报警装置,当过盈量过大时,压装力达到8kN时设备自动报警;(2)对涉及径向尺寸的零件收缩公差,通过选配轴承滚针直径,从而控制衬套与输出轴过盈量范围及适当增大滚针轴承径向间隙;(3)加强对零件尺寸的控制,对关键尺寸进行100%检测确认,防止不合格品流入后续工序。

4.2 方案验证

上述解决方案实施后,随机抽取5套零件进行检测、计算,相关结果如下:

表6 改进后滚针轴承间隙计算结果(mm)

结论:(1)通过加强控制零件关键尺寸,优化压装工艺,同时对零件的尺寸公差进行优化,衬套压装后的外径膨胀量明显减小且稳定;(2)通过选配轴承滚针直径,进一步放大轴承配合间隙,确保滚针轴承间隙稳定在合理范围内,且零件质量一致性明显改善。

5 结语

本文通过对滚针轴承润滑、异物侵入、零件质量调查、尺寸链设计校核等影响轴承烧蚀因素的分析,确定变速器滚针轴承烧蚀的原因,从而制定相应解决方案,防止滚针轴承烧蚀故障再次发生,消除用户行车安全隐患。滚针轴承烧蚀原因的分析对其他相关轴承烧蚀也有着借鉴意义,在零件尺寸链校核、压装工艺、装配工艺等方面应尽可能避免上述因素造成的零件烧蚀失效。

[1]高维山.变速器[M].北京:人民交通出版社,1990.

[2]汽车工程手册编辑委员会.汽车工程手册:制造篇[M].北京:人民交通出版社,2001.

[3]王望予.汽车设计(第4版)[M].北京:机械工业出版社,2004.

(责任编辑:蒋建华)

TH133

1009-2374(2017)07-0097-02

10.13535/j.cnki.11-4406/n.2017.07.045

李伟英,女,上汽通用五菱汽车股份有限公司工程师,研究方向:汽车研发及质量管理。

A