基座总段定位安装反变形工艺技术研究

郁 丹 吕立军 柯维军

(沪东中华造船(集团)有限公司,上海 200129)

基座总段定位安装反变形工艺技术研究

郁 丹 吕立军 柯维军

(沪东中华造船(集团)有限公司,上海 200129)

文章针对有水平度安装要求的设备基座在总段上定位安装的发展趋势,研究分析了存在的问题,通过数据采集和分析,提出总段建造的精度控制要求和措施,运用反变形工艺技术,明确有水平度安装要求的设备基座在总段定位安装要素,克服总段建造精度对基座在总段上定位安装精度的影响,实现基座在总段上定位安装。

水平基座;总段定位安装;反变形工艺;精度控制;船体总段

1 概述

本文中有水平度安装要求的基座简称水平基座。水平基座在船体总段建造阶段进行定位安装,不仅可以减少多工种作业相互干扰的问题,而且能有效保证水平基座定位安装的施工条件,同时拉开了基座定位安装与平面加工的施工间隔时间,保证应力的时效处理,为基座精度控制创造了有利条件。在总段建造技术、区域舾装技术研究和实践的基础上,水平基座在总段上定位安装是造船技术发展的必然趋势。水平基座在总段总组、吊装、搭载期间,总段建造精度关系到水平基座定位基准一致性和状态变化,直接影响到水平基座的定位安装精度和加工余量的留放。

2 总段建造对水平基座在总段定位安装精度的影响

设备在运行时,其系统软件上按照统一规定的坐标系预先设置好相互之间的位置关系和尺寸,保证设备各系统以准确的位置参数进行数据处理和解算,确保系统工作协调的一致性。如果设备的实际安装尺寸和水平状态与预先设置的尺寸存在偏差,将会直接关系到设备的解算精度,影响到设备使用性能指标。因此,作为设备的安装平台,水平基座在船体甲板上定位安装,关键是要控制好基座与船体基准之间的位置尺寸,位置尺寸包含纵向、横向、垂向的三维定位尺寸以及安装面的平行度等。另外,从水平基座的设计和施工方面考虑,基座结构应与船体结构能够相对应,保证基座所受载荷能有效地传递到船体结构上;基座面板留放的加工余量要统筹考虑,既保证有足够的余量可以加工,又要使加工后的面板厚度保持均匀,以免给紧固件配置等带来诸多问题。水平基座定位安装节点提前至总段建造阶段进行,在总段上进行定位安装的水平基座,其定位安装精度将会随着船体总段建造、吊装、搭载、剩余分段和上层建筑搭载、设备安装、电缆和管路敷设等后续施工作业不断发生变化。

2.1 船体基准前后一致性对水平基座在总段定位安装精度的影响

船体基准主要以船上基准检验平台的基准面和艏艉线作为参考基准,全船设备与船体基准必须在船舶处于正常排水量情况下保持平行或一致。通常总段在总组过程中按照平台格子线和大地水平作为分段定位装配的基准,总段总组结束后,引入平台格子线作为总段中心线;总段上船台搭载时,以船台基准线和大地水平作为总段、上层建筑、主桅、烟囱等搭载的基准,在主船体完整后再引入船台基准线作为全船中心线,以船台固定倾角参照大地水平安装基准检验平台,基准检验平台的基准面作为主船体水平基准。因此,总段在总组结束到主船体完整期间,总段中心线和水平状态随着施工进展在不断变化,这种变化存在许多不确定因素,造成在总段定位安装的水平基座的定位参考基准状态不能确定。

2.2 基座部位船体强力结构尺寸偏差对水平基座在总段定位安装精度的影响

水平基座是强受力构件,要求基座都安装在船体相应的强力结构上,保证基座受力能有效地传递到船体上。然而,船体结构在船体分段制造过程中会存在装焊偏差;在总段总组时,分段相对平台定位基准存在总组装焊偏差;在总段搭载时,总段相对船台定位基准也会存在搭载装焊偏差,上述情况导致基座部位的船体强力结构距基准线尺寸产生偏差积累。当基座定位安装在船体上,与结构对应时,就相应造成水平基座定位尺寸的偏差,偏差具体表现在基座的纵向、横向、垂向的三维定位尺寸中,偏差积累太大将会超出基座定位安装的精度控制要求。

2.3 总段总组结束到主船体完整后水平状态的变化对水平基座在总段定位安装精度的影响

总段总组结束到主船体完整历经总段吊装和搭载、剩余分段和上层建筑搭载、各类基座及设备安装、电缆和管路敷设等施工流程。总段总组结束后吊运至船台,如起吊不当,将使总段产生扭曲、损伤和塑型变形,造成总段总体尺寸和状态发生改变而不能恢复;总段在船台坐墩布置关系到总段落墩安全、三维对接状态、受力分布和结构变形等,直接影响到总段的精度控制水平;总段搭载时,往往由于两搭载总段对接接口错位,难以调整到位,而通过简易工装等手段强行对接,造成总段扭曲和结构变形,从而导致总段状态发生变化,包括总段龙骨线定位、总段四角水平、甲板中心线等产生偏离;总段搭载环焊时,往往因总段对接的端部强度和刚度不够、装配间隙设置不合理、焊接工艺不科学,焊接过程中将会产生较大的船体变形和整体扭曲;剩余分段和上层建筑搭载、设备及基座安装、电缆和管路敷设等施工作业均会对船体状态产生不同程度的影响,直接关系到总段建造、搭载和设备基座定位安装的精度控制。

2.4 水平基座定位安装施工工艺对水平基座在总段定位安装精度的影响

水平基座在总段上进行定位安装与以往在主船体完整后进行定位安装相比,存在诸多差异,主要体现在施工节点、船体状态控制、作业环境等方面。如果还单纯以在主船体完整后进行定位安装的工艺进行施工,不考虑施工状态、条件等各种因素,那么水平基座从总段总组结束到主船体完整期间的定位安装精度将会失控,直接导致水平基座报废的风险。

3 船体建造精度控制与分析

水平基座在总段上定位安装,涉及到两个方面的内容:一方面,总段建造的精度控制必须满足水平基座的定位安装精度控制要求;另一方面,水平基座提出的定位安装精度要求必须在总段建造的精度控制过程中能够实现。因此实现总段建造必须在各个阶段采取相应的精度控制措施,严格控制总段建造的精度水平,为了准确掌握总段建造的精度控制情况,通过总段建造精度控制,采用科学、准确的测量方法,进行相关数据的采集,分析掌握总段建造精度控制的具体情况,并验证水平基座定位安装传统工艺的科学性。

3.1 数据采集

在多艘同型船总段上建立基准面(线)的检测点,对总段建造的相关尺寸进行数据采集,采集过程涵盖总段建造完工至船下水的各阶段。数据采集采用匹配精度等级的测量仪表,进行多次测量,消除人为和偶然误差,明确数据采集的船体施工状态和环境条件,保证数据采集的准确性和可比性。数据采集的主要内容如下:(1)总段总组结束阶段:总段水平度、长度、宽度、高度、中心线;(2)总段搭载结束阶段:船体中心线、基线挠度、纵骨距中、水平度(采用辅助检测基准);(3)主船体完整阶段(基座定位安装):船体中心线、基线挠度、纵骨距中、水平度(采用辅助检测基准);(4)基座平面加工阶段:船体中心线、基线挠度、水平度(采用辅助检测基准);(5)船下水后正常排水量阶段:水平度(采用辅助检测基准)。

3.2 数据分析

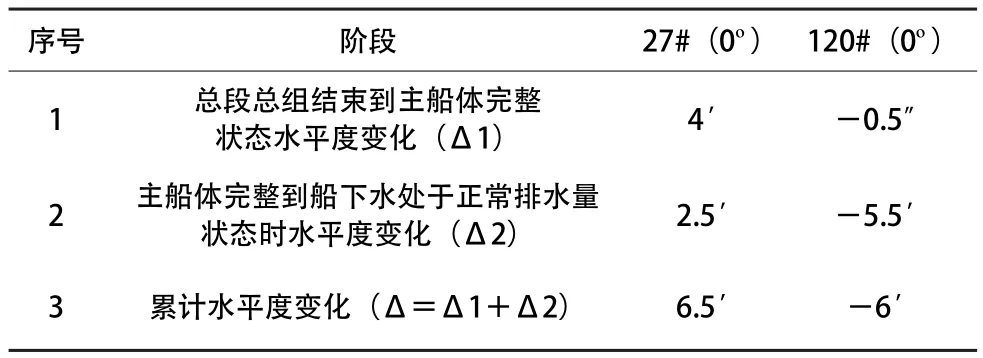

通过对上述采集数据进行整理和研究分析,几艘同型船的数据采集结果基本一致,说明数据采集的测量手段是合理的,建造精度控制措施是有效和稳定的,关键掌握了总段建造精度控制的具体实际情况,也验证了水平基座定位安装传统工艺是科学合理的。针对水平基座在总段上定位安装,数据采集研究分析重点在于影响基座定位安装位置和水平状态的总段建造精度控制方面。(1)总段主尺寸:分析尺寸偏差产生的原因,关系到总段搭载时船体状态的控制,影响到水平基座位置和水平度状态;(2)船体中心线:分析中心线不一致的具体原因,关系到水平基座定位安装基准的确定;(3)纵骨距舯尺寸:分析距中尺寸偏差产生的原因,关系到水平基座定位安装的具体位置以及结构的对应;(4)船体水平状态:分析水平状态变化的原因。通过基线挠度和辅助检测基准水平度的检测,反映出船体从总段总组结束到船处于正常排水量过程中各关键节点的水平状态变化(见表1),直接关系到水平基座定位安装的水平精度控制和基座面板余量的留放。

表1 船体变形情况统计表

3.3 精度控制

通过对水平基座在总段上定位安装精度控制要求的研究,结合船体建造精度控制的实际水平,总段建造必须满足《船舶船体建造精度要求》(GJB3182-98)和《舰船通用规范》(GJB4000-2000)规定的精度控制要求,才能够实现水平基座在总段上定位安装。

通过对总段建造各阶段的精度控制和数据采集的研究分析,在总段建造各阶段优化精度控制工艺,明确具体改进措施和要求,严格控制总段建造精度,提高精度管理和控制水平。

(1)确定科学合理的焊接工艺,控制切割精度、板材划线等偏差,通过多艘某型船的循环验证,掌握船舶分段、总段焊接和总段搭载环焊变形趋势和规律,提高反变形值和焊接收缩值加放的准确率,保证水平基座安装位置处船体强力结构的距舯尺寸;(2)优化总段的吊环和结构加强设置,确定科学合理的吊装工艺;(3)优化船台坐墩布置,确定科学合理的主船体环形总段搭载工艺,配置三维调整工装,在总段龙骨线定位、总段四角水平、中心线、肋检线前后位置等方面严格控制总段搭载精度;(4)综合考虑,明确船体基准的状态和要求。总段总组过程中,严格按照平台格子线和大地水平进行分段定位装配,总段总组结束后,综合船体结构线、总段上船台搭载的实际定位中心线来确定总段中心线,水平基座以此线作为定位基准线;设备基座的水平基准以总段总组的实际水平状态来确定。总段上船台搭载时,调整并固化总段状态,保证总段中心线与船台基准线(和定位总段的中心线)保持一致,总段水平状态按照总段搭载工艺进行控制。通过某型船精度控制工艺的严格贯彻和实施,总段建造精度在总段主尺寸、船体中心线、纵骨距中尺寸和四角水平方面均满足水平基座在总段上定位安装的具体指标要求。

4 反变形工艺的应用

通过上述总段建造采集数据的研究分析和精度控制的实施效果,影响水平基座在总段定位安装的关键因素就是船体的水平状态变化。以表1某船27#肋位船体变形统计情况为例,水平基座在总段上定位安装,基座水平安装精度将随着船体建造不断变化,从总段总组结束到船下水处于正常排水量状态时水平度变化累计6.5′,远远超出27#肋位设备基座2.5′水平度的要求,而克服水平状态变化对基座定位安装精度影响的有效手段就是采用反变形工艺。反变形工艺既可在总段搭载时实施,也可在基座定位安装时实施,考虑到某船总段建造船体水平状态变化较大,也要保证总段建造的整体精度水平,把反变形工艺分别落实在总段搭载和基座定位安装时分步实施比较科学合理。

4.1 总段搭载反变形

总段上船台搭载时,总段环焊会使搭载总段的自由端上翘,造成总段水平状态发生变化,为此,通过总段搭载反变形工艺来抵消总段搭载时环焊引起的船体状态变化。以某实船为例,FZ01总段在与EZ01基准总段搭载时首端下沉15mm,AZ01总段与EZ01基准总段搭载时尾端下沉19mm(见图1)。根据FZ01总段首端下沉15mm,首端下沉15mm相当于总段搭载时FZ01总段绕58#肋位横剖面与基面的交线下沉量Ψ1=1.5′,也就是相当于FZ01总段搭载时基座纵向水平度反变形量为δ2=-Ψ1=-1.5′。

图1 总段搭载反变形控制图

4.2 基座定位安装反变形

基座在总段定位安装时,考虑到总段总组结束到船下水处于正常排水量状态期间,船体水平状态的变化,采用基座定位安装反变形工艺来抵消水平状态变化的影响。以表1某船FZ01总段27#(基座位置)船体变形情况为例,该基座累计水平度变化量为Δ,也就是说该设备基座在总段定位安装时水平度反变形量值δ1=(-Δ1)+(-Δ2)=-6.5′(负号表示基座船艏方向低),其中-Δ2是水平基座传统定位安装工艺考虑的反变形量。

综合上述反变形工艺,该水平基座反变形量总计δ=δ1+δ2=-8′,其中基座在总段定位安装时基座水平度设定在-6.5′,总段搭载时总段水平调整在-1.5′。某船按照既定的精度控制工艺和要求实施建造,当船处于正常排水量时,该基座相对船基准平台的水平度应为0′左右,满足该基座2.5′水平度的要求。此外,水平基座总段定位安装反变形量还可以通过基于access数据库的反变形预测软件实现预测,结合理论知识为各阶段船的反变形值设计提供参考值,通过数据融合,对实际和理论数据进行有效的管理,计算出水平基座各阶段的反变形值。

5 水平基座总段定位安装要素

水平基座在总段定位安装与传统在主船体完整后定位安装工艺相比,主要是总段建造带来的精度影响问题。通过对各方面因素的影响分析,制定相应的解决措施,总结出水平基座总段定位安装要素如下:

5.1 水平基座定位安装前的总段状态

总段总组结束,总段建造精度满足基座在总段定位安装提出的精度控制要求,船体基准线(面)标定并确认,总段施工状态、作业条件和环境具备基座定位安装的要求。

5.2 水平基座定位安装准备

固化施工条件(包括环境条件、人员、设备、测量仪器等)、施工流程和施工要求,按照规定要求组织施工,合理应用反变形工艺,严格控制基座定位安装精度。

5.3 总段搭载时的精度控制

避免船体扭曲、损伤和塑型变形,监测船体和基座的反变形状态,严格控制总段搭载的精度,保证船体基准线(面)前后相对一致性。

6 结语

基座总段定位安装反变形工艺技术已推广应用于某型船舶上,经过实践验证,该工艺技术合理可行,实现了各型有水平度安装要求的基座在总段上定位安装,满足了设备水平基座的安装要求,保证了设备的安装精度,提高了设备的预舾装率。

(责任编辑:黄银芳)

U671

1009-2374(2017)07-0015-03

10.13535/j.cnki.11-4406/n.2017.07.007

郁丹(1982-),女,上海人,沪东中华造船(集团)有限公司工程师,研究方向:机械设计。

A