电控空气悬挂刚度特性分析

谢东升, 王 璐, 汪国胜, 雷强顺

(1. 73667 部队, 江苏 镇江 212421; 2. 中国北方车辆研究所, 北京 100072)

电控空气悬挂刚度特性分析

谢东升1, 王 璐2, 汪国胜2, 雷强顺2

(1. 73667 部队, 江苏 镇江 212421; 2. 中国北方车辆研究所, 北京 100072)

针对某型履带车辆用电控空气悬挂系统(Electronically Controlled Air Suspension System,ECASS)仿求设计要求,首先采用受力三角形分析方法(Stress Triangle Method,STM)分析了电控空气悬挂结构与受力,理论推导了悬挂的刚度特性;然后,根据车重增大空气弹簧内径方法对悬挂结构进行仿求分析;最后,对初步设计结果进行了评价。结果表明:基于STM的刚度特性分析方法推导过程简单可行;悬挂负重轮支撑力曲线上凹悬挂、刚度曲线下凹,说明采用增大空气弹簧内径方法后得到的电控空气悬挂特性难以满足军用车辆的实际减振要求。相关刚度计算方法与悬挂结构分析结果为后续的电控空气悬挂结构优化设计奠定了技术基础。

电控空气悬挂; 受力三角形分析方法; 刚度特性; 结构优化

电控空气悬挂系统(Electronically Controlled Air Suspension System,ECASS)能够显著吸收车辆的冲击和振动能量,大幅减小车辆的相对运动和振动,从而显著提高车辆的行驶平顺性与操控性、武器系统射击稳定性与乘坐舒适性。安装ECASS后的轮式车辆或履带车辆平台的稳定性、越野行驶时的操控性显著提高,其越野速度可提高2~3倍,与传统被动悬挂系统相比,安装ECASS具有无法比拟的性能优势[1-5]。

鉴于ECASS的优越性能,笔者对ECASS悬挂系统进行了仿求设计。根据某型履带车辆平台总体参数与行动系统设计要求,在参考ECASS结构参数的基础上,采用受力三角形分析方法(Stress Tringle Method,STM)分析电控空气悬挂结构与受力,理论推导基于摆动缸空气弹簧的电控空气悬挂的刚度特性,最后对初步设计结果进行了评价,为后续的电控空气悬挂结构优化设计奠定理论基础。

1 悬挂结构设计

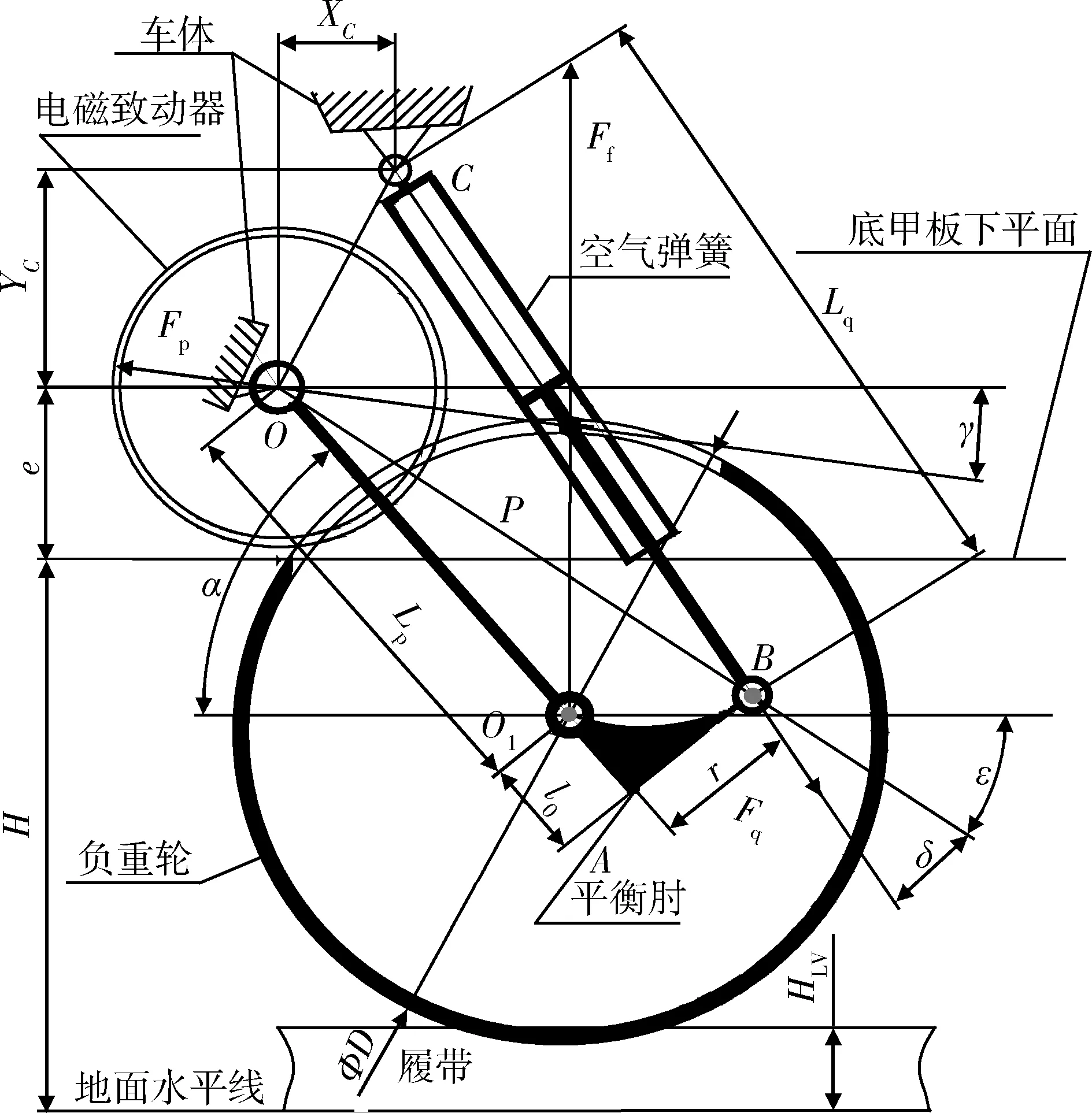

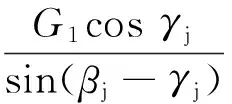

悬挂作为弹性支撑与减振部件,要求具有尽可能强的缓冲与熄振功能,以使整车具有良好的行驶平顺性。图1为电控空气悬挂的机械结构,主要包括空气弹簧、平衡肘和电磁致动器。其中:空气弹簧作为弹性元件为车辆提供静态支撑力与缓冲功能;内置减速器、电机的电磁致动器在主动工况时作为主动执行器,为悬挂提供主动控制力,在被动或半主动工况时作为减振器为悬挂提供阻尼力。

图1 电控空气悬挂机械机构

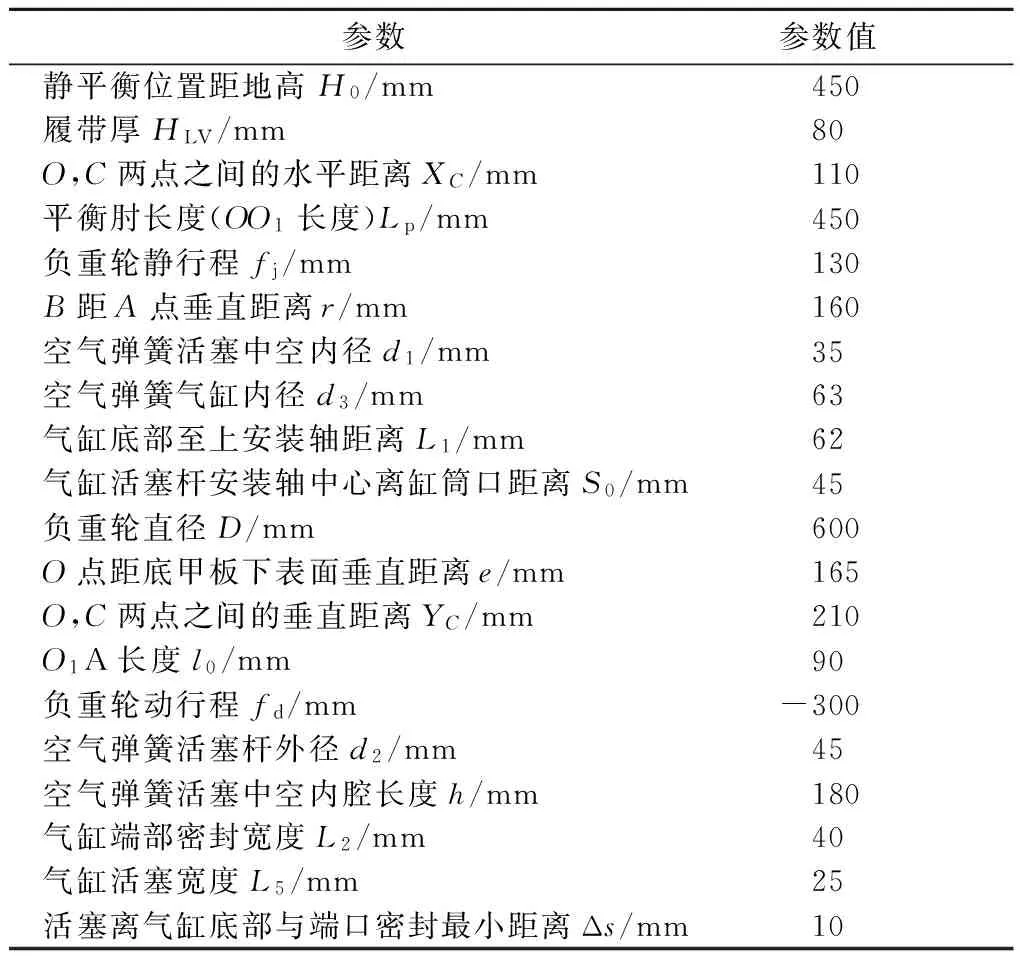

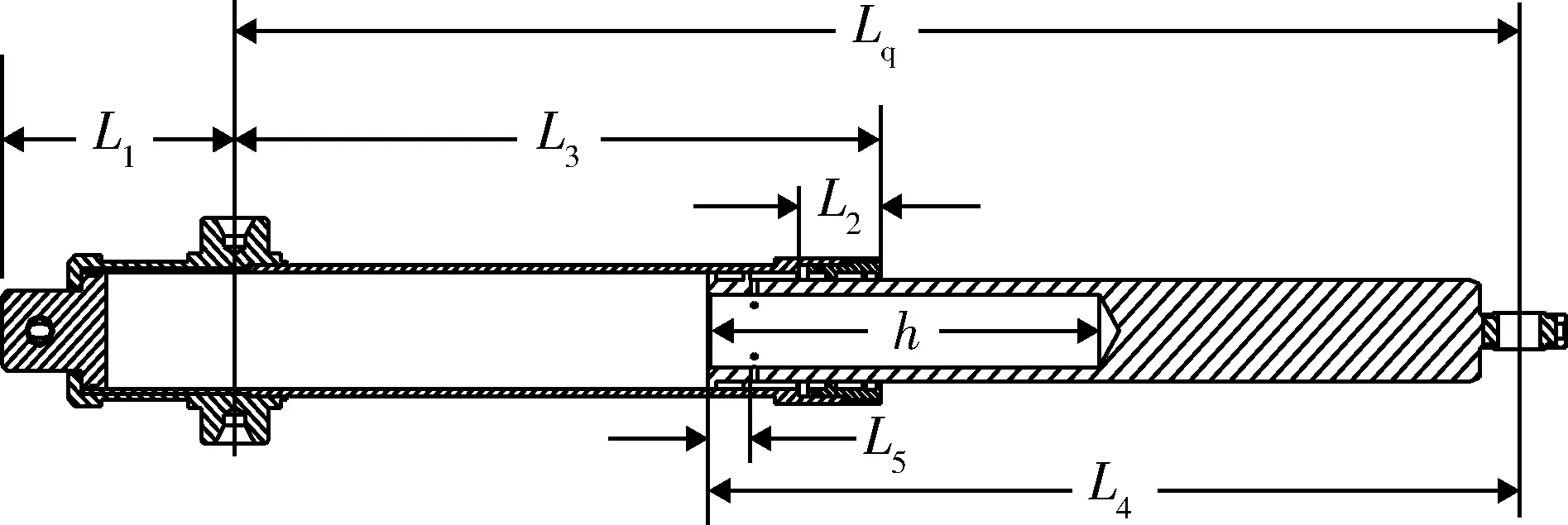

所设计车辆车重约30 t,根据履带车辆行动总体设计要求可知,其后三轮承重均为24.276 kN。现以后单轮悬挂为例,分析电控空气悬挂的刚度特性。由于所设计车辆车重比美国枪骑兵履带车辆大一些,并考虑到现阶段国内密封水平(悬挂最大密封压力约为40 MPa),笔者在参考ECASS车辆悬挂系统结构及受力的基础上,采取适当提高空气弹簧缸径(提高到63 mm)以提高承重能力的方法,对悬挂结构参数进行了初步设计。电控空气悬挂结构参数及空气弹簧内部结构相关尺寸如表1和图1、2所示。

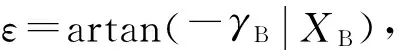

图1中:坐标原点O为平衡肘在车体上的安装支点;C为空气弹簧在车体上的安装支点,C点相对O点的坐标为(XC,YC);O1点为负重轮轴在平衡肘上的安装中心点;B为空气弹簧在平衡肘翘耳上安装支点,B点到平衡肘轴线上的垂足为点A;P点为过O1点的垂线与空气弹簧轴线BC的交点;α为平衡肘中心线与水平面之间夹角;β为空气弹簧活塞杆中心线与水平面之间的夹角;γ为OP方向与水平线夹角;δ为弹簧弹性力Fq作用于平衡肘的压力角;ε=arctan(-YB/XB),为OB与水平线的夹角;Lq为空气弹簧上安装点C与B之间距离;Ff为弹簧弹性力产生的负重轮轴的支撑力;Fp为车体通过平衡肘安装支架施加给平衡肘的拉力。

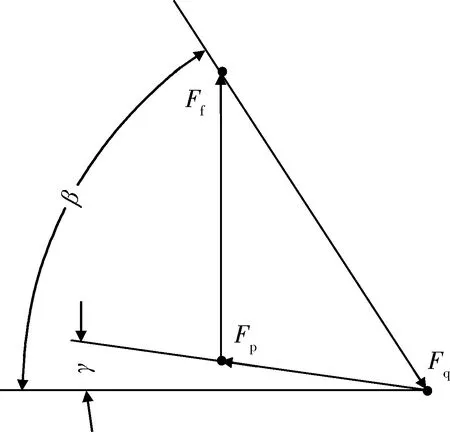

表1 电控空气悬挂结构参数表

图2 空气弹簧内部结构相关尺寸

图2中:L3为气缸筒上安装轴轴线到缸筒口的距离;L4为活塞杆长度。

2 悬挂结构与受力分析

2.1 悬挂结构分析

由图1中几何关系,可知A、B两点坐标分别为

(1)

(2)

则有

Lq=[(Lp+l0)2+r2+XC2+YC2-2r(XCsinα+

YCcosα)-2XC(Lp+l0)cosα+

2YC(Lp+l0)sinα]1/2,

(3)

(4)

式中:H=H0+f,为任何位置时的距地高,其中f为悬挂行程。根据悬挂动、静行程fd、fj,履带厚HLV和负重轮直径D,可计算得到对应的平衡肘与水平面的夹角αd、αj。

活塞静行程为

Sj=Lql-Lqj,

(5)

活塞动行程为

Sd=Lqj-Lqd,

(6)

气缸筒上安装轴轴线离缸筒口距离为

L3=Lqd-L2-S0,

(7)

活塞杆长度为

L4=L1+Lqd-Δs。

(8)

式中:Lql、Lqj、Lqd分别为静平衡及平衡肘处于上/下极限位置时空气弹簧上安装点C与B之间的距离。

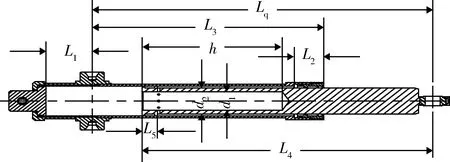

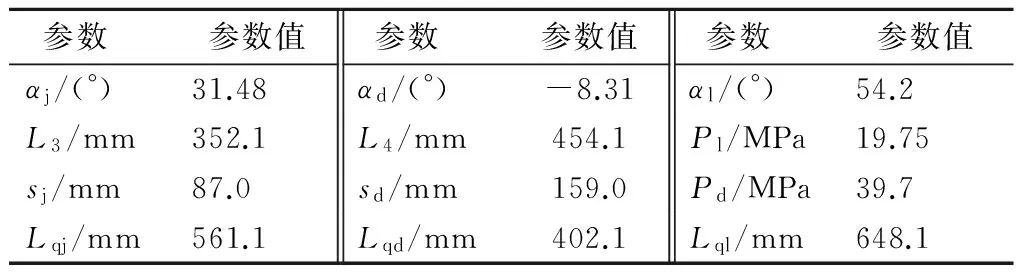

2.2 悬挂静平衡时受力分析

由图1可看出:悬挂工作时,平衡肘受弹簧弹性力Fq、负重轮轴的支撑力Ff及车体通过平衡肘安装支架施加给平衡肘的拉力Fp共同作用。在静平衡时,由于平衡肘受三力作用平衡,其三力必交于点P,受力三角形如图3所示。

图3 静平衡时平衡肘受力示意图

对于弹簧弹性力Fq,其作用线(缸筒轴线方向)与水平线夹角β,有

(9)

(l0cosα+rsinα)tanβ]/(Lpcosα)。

(10)

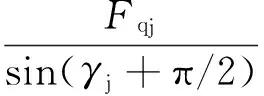

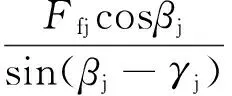

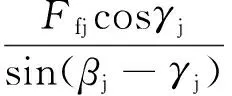

由图3所示的受力三角形,应用正弦定理得

(11)

由此可得,静平衡时平衡肘受力Fpj和弹簧弹性力Fqj分别为

(12)

(13)

弹簧弹性力Fq作用于平衡肘的压力角δ为

δ=βj-ε。

(14)

2.3 空气弹簧内部压强

空气弹簧和油气弹簧目前只应用在小吨位车辆上,因其密封压力在中型履带车辆上应用受限,因此设计时必须在全行程内考核。静平衡时,负重轮轴给平衡肘的支撑力Ffj为

Ffj=G1,

(15)

式中:G1为单个悬挂所支撑的悬置重量。

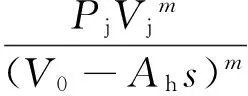

结合式(12)、(13)、(15)可推导得

(16)

式中:Ah=πd22/4,为活塞杆有效面积;P0=1.013×105Pa,为大气压强;Pj为静平衡时气缸内气压。

由式(16)可得

(17)

相对于静平衡位置,空气弹簧在任意位置时内部压强P、弹簧弹性力Fq分别为

P=Pj(Vj/V)m,

(18)

Fq=(P-P0)Ah=(PjVjm/Vm-P0)Ah。

(19)

将式(19)代入式(12),求得任意位置静平衡条件下弹簧弹性力产生的负重轮支撑力为

Ff=Fqsin(β-γ)/cosγ=

(20)

式中:Vj与V分别为静平衡状态与任意位置时弹簧内部压缩空气体积;m=1.25,为压缩气体的多变指数。

图4为初始充气状态下空气弹簧内部结构相关尺寸。

图4 初始充气状态下空气弹簧内部结构相关尺寸

(21)

式中:s、sd、sj分别为任意情况下空气弹簧活塞相对于初始充气位置以及其动、静行程。

根据式(18),可计算初始充气压强Pl及悬挂上极限位置时弹簧压强Pd分别为

Pl=Pj(Vj/Vl)m,

Pd=Pj(Vj/Vd)m。

(22)

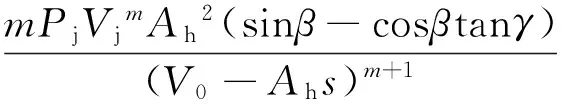

根据悬挂静平衡时及悬挂动、静行程的要求,把表1中相关参数代入上面诸式中,计算得到与电控空气悬挂结构参数值,见表2。

表2 计算所得电控空气悬挂结构参数值

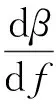

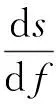

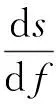

3 悬挂刚度特性

单轮悬挂装置的刚度为

(23)

将式(20)、(21)代入式(23)中,并化简可得

当k值较大时,代表车轮运动接近于稳态,即接触斑和其他参数变化较慢;当k值较小时,代表车轮运动在非稳态,即接触斑和其他参数变化较快。

(24)

根据图3可知,

f=H0-H=Lp(sinα0-sinα)。

(25)

对式(25)求导可得

(26)

由图3所示几何关系可得

s=Lq0-Lq,

(27)

可推得

(28)

对式(3)求导得

(29)

对式(9)求导,并化简得

rsinα]+YC[(Lp+l0)sinα-rcosα]}×

(30)

对式(10)求导,并化简得

(31)

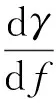

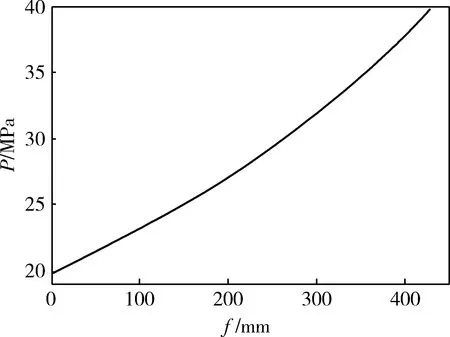

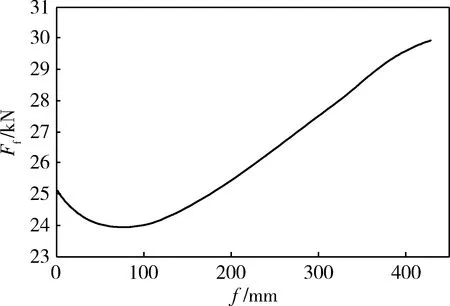

将式(26)、(29)-(31)代入式(24)中,可求得悬挂刚度K。根据式(24)、(25)进行数值计算,可分别得到如图5-7所示的空气弹簧内部压强P、悬挂负重轮轴支撑力Ff、悬挂刚度K与悬挂行程f的关系曲线。

由图5可知:基于原有结构参数的电控空气悬挂满足弹簧内压强小于动密封压强极限(40 MPa)要求。由图6可知:悬挂负重轮支撑力曲线呈上凹状,这说明在不同的悬挂行程下存在相同的悬挂受力,使得悬挂位移与受力不再一一对应[6],这将使车姿调节困难且易发生变动。由图7可知:悬挂行程末端悬挂刚度较小且呈下降趋势,使得悬挂刚度曲线呈下凹状,这表明悬挂缓冲能力较差,容易导致悬挂击穿与脱带。

图5 空气弹簧内部压力与悬挂行程的关系曲线

图6 悬挂负重轮轴支撑力与悬挂行程的关系曲线

图7 悬挂刚度与悬挂行程关系曲线

结合图5-7可以得出:通过简单增大空气弹簧内径方法的初步仿求设计结果难以满足设计样车的实际减振要求。

4 结论

基于受力三角形的刚度分析方法推导过程简单、可行。通过简单增大空气弹簧内径方法的初步仿求设计结果难以满足设计样车的实际减振要求,主要表现为悬挂特性曲线不理想:悬挂负重轮支撑力曲线上凹,这将导致车姿调节困难且易发生变动;悬挂刚度曲线下凹,这表明在动行程末端悬挂缓冲能力较差,从而易发生悬挂击穿与脱带现象。相关刚度计算方法与分析结果为后续的电控空气悬挂结构优化设计奠定了技术基础。

下一步,在分析电控空气悬挂减振特性影响因素与影响程度的基础上,对电控空气悬挂结构参数进行优化。

[1] BENO J H,BRESIE D A,INGRAM S K,et al. Electromechanical suspension system,final report to U.S. army tank and automotive command[R].Warren:MI,1995.

[2] WEEKS D A,BENO J H,BRESIE D A,et al.Control system for single wheel station tracked vehicle active electromagnetic suspension[C]∥Proceedings of International Congress and Exposition. Detroit,MI,U.S.:SAE Technical Paper,1997:971087.

[3] WEEKS D A,BENO J H,BRESIE D A,et al. Laboratory testing of active electromagnetic Near Constant Force Suspension(NCFS) concept on subscale four corner,full vehicle test-rig[C]∥Proceedings of International Congress & Exposition. Detroit,MI,U.S.:SAE Technical Paper,1997:971088.

[4] GUENDIN A M. Electromechanical suspension performance testing[C]∥Proceedings of SAE 2001 World Congress Technical Papers.Detroit,MI,U.S.:SAE Technical Paper,2001:2001-01-0492.

[5] 何鹏.主动悬挂技术的应用与发展[J].车辆与动力技术,2009,113(1):57-60.

[6] 汪国胜,雷强顺,李波,等.基于双弹簧对称布置的刚度可调式半主动悬架设计[J].装甲兵工程学院学报,2014,28(5):25-28.

(责任编辑: 尚菲菲)

Stiffness Characteristics of Electronically Controlled Air Suspension System

XIE Dong-sheng1, WANG Lu2, WANG Guo-sheng2, LEI Qiang-shun2

(1. Troop No. 73667 of PLA, Zhenjiang 212421, China; 2. China North Vehicle Research Institute, Beijing 100072, China)

Aiming at design requirements of coping the Electronically Controlled Air Suspension System (ECASS) used in the tracked vehicle, a new analysis method named Stress Triangle Method (STM) is proposed to analyze the structure stress and the stiffness characteristics of electromagnetic suspension theoretically. Then the suspension’ structure is simulated and analyzed by increasing the internal diameter of the air spring according to the gravity of the vehicle, and the design result is evaluated at the end. The research results show that the stiffness characteristics based on STM is simple and practicable. It is found that the curve of suspension bogie-wheel characteristics is concave-up and the curve of suspension stiffness characteristics is concave-down, which demonstrate ECASS′stiffness cannot meet the requirement of vibration reduction of military vehicles. The relevant calculation method on stiffness and the analysis result of suspension structure are the technical foundation for the subsequent ECASS’ structure optimization.

Electronically Controlled Air Suspension System (ECASS); Stress Triangle Method (STM); stiffness characteristics; structure optimization

1672-1497(2017)03-0053-05

2016-11-25

军队科研计划项目

谢东升(1963-),男,高级工程师。

TJ81+0.332

A

10.3969/j.issn.1672-1497.2017.03.010