横向预应力对装配整体式空心板桥纵向抗裂性能的影响

李增锋,庄一舟,程俊峰,黄福云

(福州大学 土木工程学院, 福建 福州 350108)

横向预应力对装配整体式空心板桥纵向抗裂性能的影响

李增锋,庄一舟,程俊峰,黄福云

(福州大学 土木工程学院, 福建 福州 350108)

装配式空心板梁桥普遍应用于中小型公路桥梁中,但其容易在竖向梯度温度的作用下产生铰缝开裂。针对这一现象,提出了横向预应力预压抗裂的方法。利用ABAQUS有限元软件建立装配式空心板桥梁实体模型,分析装配式空心板桥梁的开裂成因,研究横向预应力对装配式空心板桥梁抗裂性能的影响。结果表明:竖向梯度温度作用下,空心板桥梁铰缝截面产生极大的拉应力,是导致铰缝初期开裂的重要因素;对空心板桥梁施加横向预应力能有效的消除铰缝处由于温度作用效应所产生的拉应力,使铰缝处于受压状态,提高铰缝的抗裂性能。研究所得结论能为解决装配式空心板桥梁铰缝病害提供借鉴。关键词: 装配式;空心板;铰缝;横向预应力;抗裂性能

由于构造简单、工程费用低、施工标准化等优点[1],装配整体式空心板桥广泛应用于我国中小型桥梁建设。在实际的应用实践中,由于设计、施工和运营等原因,铰缝病害问题突出[2-3],这严重影响了桥梁的使用寿命。据调查,近70%的装配式空心板桥梁的使用寿命未超越20 a[4]。为解决铰缝病害问题,研究者在铰缝的构造[5]、灌浆材料[6]和带病害桥梁的加固[7]等方面进行了大量的研究和工程实践,但刘耀刚等[8]对多种能改善铰缝病害问题的方法汇总后发现,上述方法总体上取得的效果不佳。

Jr A A H等[9]发现,出现裂缝后的铰缝,经修复后不久,在汽车荷载的作用下,相邻板间已存在较大的相对位移,表明铰缝已经开裂;赵世良等[10]发现,混凝土板梁桥在服役期间均是带裂缝工作的;东南大学俞博[11]研究发现,铰缝病害初期的主要问题表现为铰缝混凝土开裂引起的渗水;Miller R A等[12]和Aktan H等[13]发现,实际工程中铰缝混凝土灌筑后不久,在正式加载前就已经有裂缝产生,他们认为这可能是由温度作用效应所引起的;兰州理工大学的唐先习等[14]认为,当超载车辆的疲劳作用会使铰缝开裂直至破坏;东南大学俞博认为:温度作用效应在铰缝处产生初始微裂缝,在渗流水或汽车荷载作用下,裂缝发展进而贯通,最后导致板间联系丧失,形成单板受力现象。

目前所采用的众多加固改进措施如桥面补强层加固、横向粘贴钢板加固、去梁增肋加固、化学灌浆加固等方法均属于被动方法,只是改善桥梁的承载能力和受力状况,却不能避免因荷载与温度梯度或灌浆料收缩徐变等作用效应组合所产生的微裂缝的闭合和由此引起的渗流水现象的消失。另外,这些被动方法都是属于事后修补,无法控制裂缝的出现。

通过在桥梁的某些部位横向布置和张拉预应力筋,对空心板在铰缝处产生预压应力,从而消除各种效应可能产生的拉应力,提高桥梁的抗裂性能,从而避免铰缝病害的产生与发展。本文基于这个思想,运用力学理论和有限元数值分析方法,对横向预应力的位置,预应力筋拉力的大小,预应力有效作用范围,以及可能发生开裂的外界作用因素等进行了分析。

1 有限元计算模型

1.1 实例分析

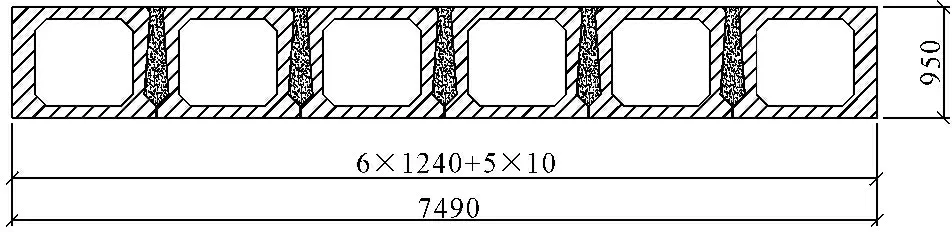

为考虑桥梁模型的规范性和普遍性,本文桥梁原型选定为最新交通部20 m装配式空心板梁标准图[15](见图1)。在本模型中由于边板的突出部分对横向预应力的研究影响很小,故进行简化。其中梁长20 m,梁高0.95 m,计算跨径为19.4 m,横向共6块板,每板宽1.25 m;桥面现浇混凝土铺装层厚度为100 mm,混凝土采用C40;各板间横向由漏斗状的混凝土铰缝进行连接。

图1 装配式空心板桥梁横截面(单位:mm)

1.2 计算模型

应用ABAQUS有限元软件,建立装配式空心板桥梁实体模型,全桥有限元计算模型如图2所示。模型的X方向为横桥向,Y方向为沿板高度方向,Z方向为纵桥向。为更加真实的模拟桥梁的实际受力状况,防止直接对板梁施加约束,造成局部应力改变,本文根据文献[16]所拟定支座具体情况,进行有限元实体支座的模拟,并将约束施加在支座上,其中支座长宽均为20 cm,高8 cm[17]。根据实际桥梁支座建立有限元支座模型,将边界约束施加于支座上。模型边界条件处理如下:板桥模型Z=0 m一端约束横桥向、纵桥向以及沿板高度方向的位移,Z=20 m一端约束横桥向及纵桥向位移。由于施加横向预应力,认为空心板与桥面铺装层、铰缝的界面处未出现粘结面破坏的现象,且铰缝与桥面铺装层是同时浇筑成型,三者是共同受力的,故空心板顶面与桥面铺装层底面之间、铰缝顶面与桥面铺装层底面之间、铰缝和空心板接触面之间均采用Tie约束。桥梁竖向温度场采用分层的方法,在单元的温度梯度作用高度内,将部件分为若干个层面,每个层面施加一个对应的温度,形成一个逐层递增或递减的温度场,相关参数见表1。

图2 全桥实体模型

2 梯度温度场模型验证及分析

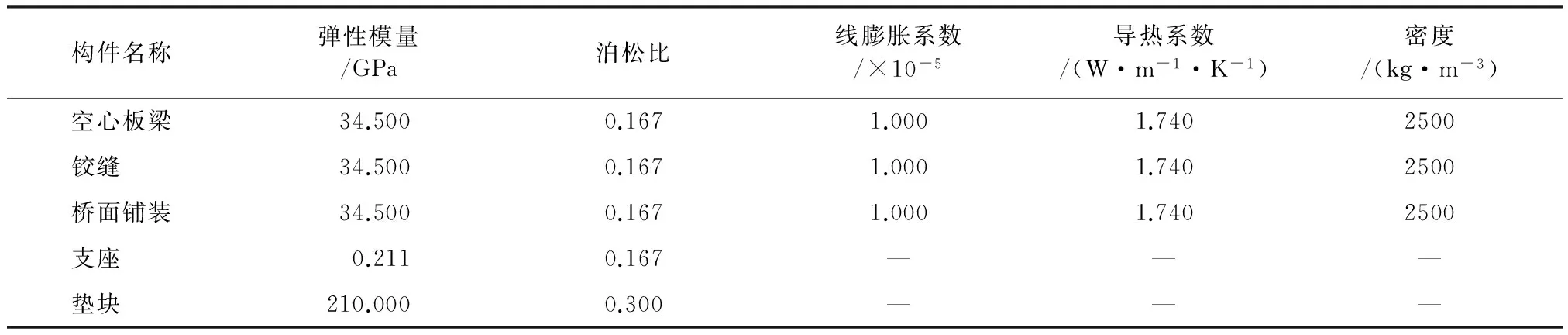

实际的桥梁施工中发现,在铰缝和桥面浇筑完成不久后,在其上面就能找到一些微裂缝,这可能是由于混凝土未完全硬化凝结,梯度温度引起的较大温度应力造成的[18]。为了解竖向梯度温度场对桥梁的影响,分析铰缝裂缝的产生根源,本文对实桥模型施加竖向梯度温度场如图3所示。

图3 空心板桥梁竖向梯度温度分布

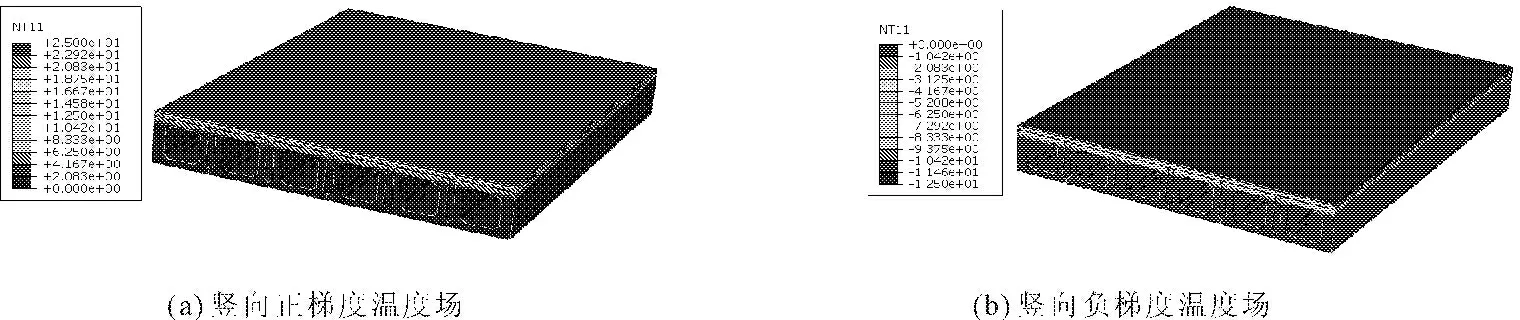

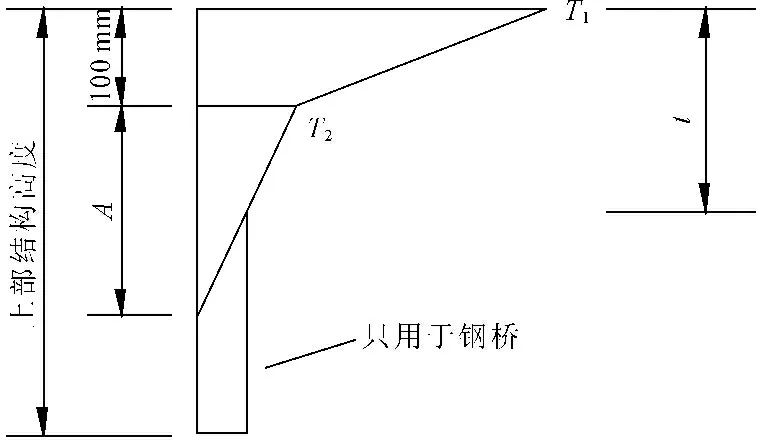

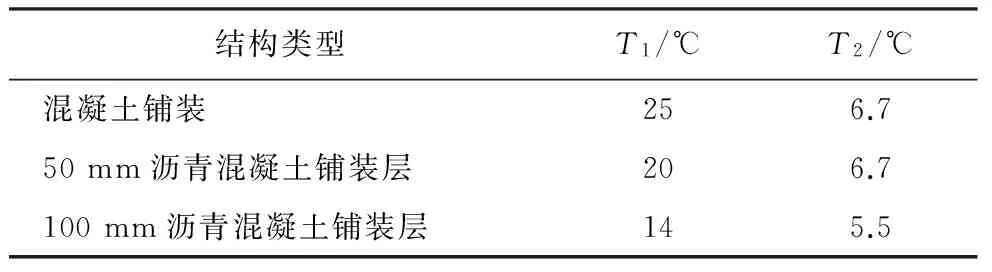

为了验证所建模型的正确性,根据桥涵设计规范[19]规定,按图4所示的竖向温度梯度曲线(图中曲线上所示温度T1、T2规定见表2。对混凝土结构,当上部结构高度H<400 mm时,A=H-100 (mm);高度H≥400 mm时,A=300 (mm)。图中t为混凝土桥面板的厚度。混凝土上部结构和带混凝土桥面板的钢结构的竖向日照反温差为正温差乘以-0.5),计算桥梁结构由于梯度温度引起的效应,分析建立模型所形成的温度梯度是否满足要求。

图4 竖向梯度温度曲线

计算结果如图5、图6所示,有限元计算结果与规范要求计算所得结果拟合的很好,因此本文所述的方法可以在较小的误差范围内建立有效的温度梯度场模型,其能为下文分析装配式空心板桥梁受梯度温度作用提供良好的基础。

通过模型分析结果如图7和图8所示,分析可知:竖向梯度温度场主要影响桥梁的上半部分,对底部影响不大。其中,正梯度温度作用主要在桥面板与空心板和铰缝界面处产生较大的横向拉应力,从图7可以看出在该界面产生平均约1 MPa的拉应力,由于新旧混凝土界面粘结不牢靠,极易导致铰缝开裂,产生内部缺陷导致病害的产生;而负梯度温度作用在桥面板顶部产生远大于混凝土抗拉强度的横向拉应力,如图8所示其值平均约为2.5 MPa,这将会导致桥面板开裂。

图5 正梯度温度场下温度随高度变化曲线

图6 负梯度温度场下温度随高度变化曲线

综上所述,有限元分析结合相关文献可知:竖向梯度温度作用下,空心板桥梁铰缝截面产生极大的拉应力,是导致铰缝初期开裂的重要因素。若不进行相应的处理,在渗流水和汽车荷载作用下,铰缝裂缝的发展将形成威胁桥梁正常使用的严重病害。

图7 正梯度温度作用下,中间及边铰缝

图8 负梯度温度作用下,中间及边铰缝

截面顶底部横向应力分布

3 施加横向预应力空心板桥梁抗裂性能分析

3.1 横向预应力预压抗裂规律分析

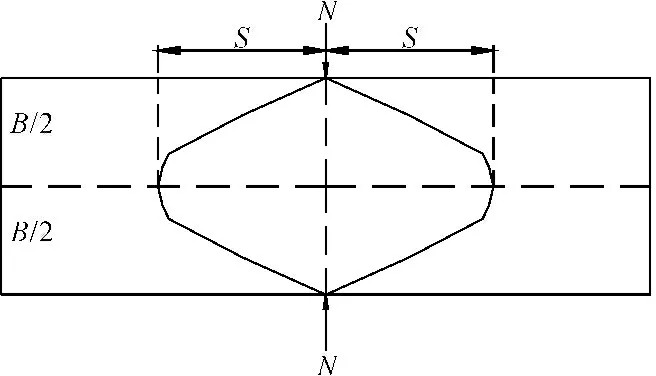

基于施加横向预应力在铰缝截面产生预压应力,消除温度荷载所产生的拉应力,使铰缝处于受压状态,从而提高桥梁铰缝抗裂性能的思路,研究空心板桥梁中横向预应力的分布规律。由于在铰缝的顶部或底部单独施加横向预应力,将会在未施加一侧产生拉应力,对铰缝抗裂不利[10],因此本文在空心板1/3高度处各施加一道横向预应力,如图9所示。

图9 桥梁横向预应力布置示意图

为了验证本文所建模型的正确性,本文参照文献[10]中所做的试验进行有限元建模,将建模所得到的数据与试验实测值对比。文献中试验选用4片实心钢筋混凝土板梁,梁长6 m,计算跨径5.7 m,梁高0.28 m,桥面现浇混凝土铺装层厚60 mm。试验钢筋混凝土板梁采用C40混凝土,实测混凝土弹性模量为3.76×104MPa。在试验梁沿纵向1/2L处施加一道横向预应力,所得到中间铰缝和边铰缝处横向应变分布,如图10所示。

图10 有限元预压力计算模型的正确性验证

由图10可知,在误差范围内,有限元建模所得到的横向应变分布与试验所得相符。故有限元建模能有效的模拟横向预应力在空心板桥梁中的作用,能得到正确的铰缝预应力分布。

基于上文的有限元模型,建立六块空心板与铰缝实体模型,于跨中施加一道大小为100 kN的横向预应力,预应力施加采用降温法,在ABAQUS中使用桁架单元模拟预应力钢筋,见图11,为了准确模拟预应力筋作用,首先对预应力筋的参数进行设置(预应力筋的详细参数见表3),然后通过公式:ΔT=σ/Eα,可计算得到施加一定荷载时需降低的温度,通过改变温度使钢筋收缩以实现预应力的施加,从而使混凝土获得预应力,施加预应力后,其中间铰缝顶部的横向应力值沿纵桥向分布情况,如图12所示。

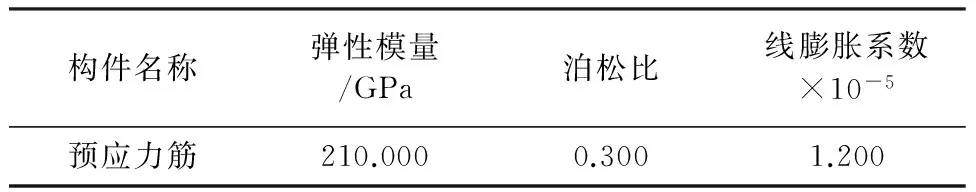

表3 预应力筋的详细参数

图11 预应力筋与垫块单元划分示意图

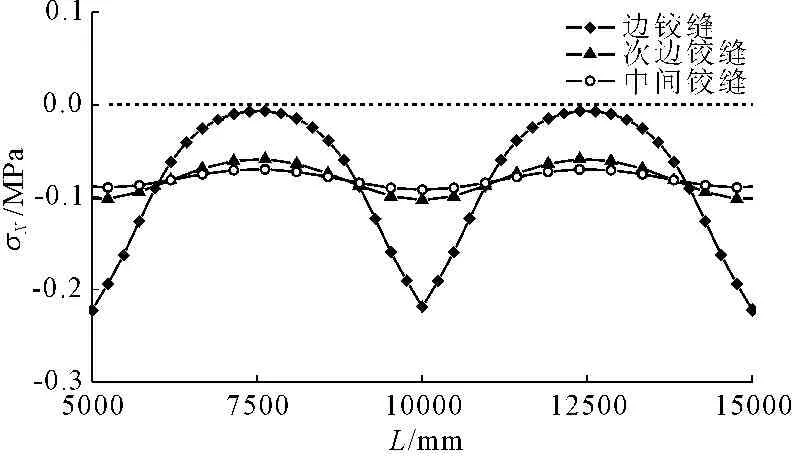

由图12可以看出,单道预应力作用下在中间铰缝产生的应力值,在跨中预应力施加截面上取得最大值为σmax=8.914×10-2MPa,并沿纵桥向向两边递减在一定距离(S=5.369 m)后,应力值减少到0 MPa,且在S距离范围外出现了拉应力。将各铰缝的受压范围提取出来,绘于平面图中,如图13所示。可以看出越是靠近边板的铰缝,其有效的受压范围越小,而越是靠近中部其受压范围越大。且在铰缝的受压范围内,离预应力的施加点越近,其所受得预压力也就越大,随传播距离的变远,其预压力值逐渐减少。

图12 单束横向预应力作用下,中间

图13 横向预应力作用下,预压分布范围示意图

为确保施加横向预应力后,在铰缝的全范围内都处于受压的状态,且保证铰缝不产生拉应力,我们在以中间铰缝拉应力出现点到预应力施加截面的距离为预应力施加间距进行预应力的施加,即预应力的施加间距为受压范围S,如图14所示。

图14 横向预应力作用下,预压

分布范围叠加示意图

计算分析得:施加横向预应力后,边铰缝不同位置所受的预压值相差较大,在施加100 kN预应力的情况下,预应力施加截面处达到最大值超过0.23 MPa,而在两施加点的中间却得到很小的预压,其值几乎接近于0 MPa;相对边铰缝,由于相邻有效预压的叠加,中间的两个铰缝得到预压值分布较为均匀,在预应力施加范围内均超过0.5 MPa,如图15中曲线所示。

图15 横向预应力间距为S时,各铰缝

截面顶部应力分布情况

为解决边铰缝预压不足的情况,需减少横向预应力的施加间距,当预应力的施加间距为受压范围1/3S,在全桥各铰缝范围内可以取得较为相近的预压值,如图16所示。这时中间铰缝上的预压应力值与边铰缝上的预应力值可近似为相等,其值大小为计算截面处预应力筋产生的压应力值σmax和其截面左右S范围内的预应力筋在该截面所产生压应力值σi的叠加,约为2.58σmax≈2.30 MPa。

图16 横向预应力间距为1/3S时,各铰缝

截面顶部应力分布情况

对空心板施加横向预应力,预应力主要通过顶底板进行传播[20]。在空心板上进行桥面板的浇筑,增加了顶板的厚度,导致受力面积的增大,其受压范围S和最大压应力值σmax都有相应的减少,计算结果如表4所示。

表4 桥面板厚度的影响

在桥梁端部施加横向预应力,由于端部约束和混凝土封端的影响,铰缝所取得的预压值较跨中部位有所减少。有限元计算分析得:当端部预应力大小增加为跨中部位两倍时,可取得与跨中部位相近的效果,具体如图17、图18所示。

图17 端部未施加横向预应力

图18 端部预应力大小为跨中部位两倍

3.2 横向预应力对装配式空心板桥抗裂性能影响分析

本文采用20 m装配式空心板梁桥标准图进行有限元建模,模型选用6片空心钢筋混凝土板梁,梁长20 m,计算跨径19.4 m,梁高0.95 m,桥面现浇混凝土铺装层厚100 mm。试验钢筋混凝土板梁采用C40混凝土,混凝土弹性模量3.45×104MPa。

根据上文分析可知:施加间距为1/3S时,横向预应力在各铰缝上取得较为均匀且相近的压应力。考虑到桥面板厚度的影响,本文中桥面现浇混凝土铺装层厚度为100 mm,由表四可知,施加间距应为1/3×0.83×5.369≈1.48,取1.4 m。由于温度作用产生了3 MPa的拉应力,需采用横向预应力对铰缝施加3 MPa的预压应力。由福州大学陈斌的硕士论文[21]可知,横向预应力可由如下计算公式计算:

(1)

其中:σ为铰缝处的预压应力;k为折减系数,由桥面板厚度确定,详见表5。

表5 桥面板厚度对应的折减系数

横向预应力的大小为2 372 kN,取2 400 kN。具体横向预应力布置如图19所示。

图19 横向预应力布置示意图(单位:mm)

从温度场模型分析可知:竖向梯度温度作用在铰缝处产生较大的拉应力,是导致铰缝初期开裂的重要因素。对桥梁施加横向预应力具有预压抗裂的效果,为消除温度作用所产生的拉应力,本文对桥梁施加横向预应力。其施加前后铰缝的应力分布见图20、图21和表6。

图21 负梯度温度作用,预应力

前后铰缝顶部桥面横向应力分布

对比图20、图21中铰缝的应力变化可知:正梯度温度作用在交接界面产生了平均1 MPa的拉应力,在施加横向预应力后,不仅消除了相应的拉应力,且使得铰缝处于平均约2 MPa的受压状态;在相同的横向预应力作用下,负梯度温度作用产生的3 MPa的横向拉应力,也得到了消除,各铰缝处于受压状态。由表6可知,施加预应力后铰缝处的应力均由拉应力变为压应力。总之,横向预应力改善了桥梁的受力状态,抵消了温度荷载所产生的拉应力,使铰缝处于受压状态,提高了桥梁铰缝的抗裂性能。

表6 预应力前后最大应力值比较

4 结 论

本文针对竖向梯度温度导致装配式空心板桥梁铰缝开裂现象及横向预应力的预压抗裂思路。利用ABAQUS有限元软件建立装配式空心板桥梁实体模型,分析装配式空心板桥梁的开裂成因,研究横向预应力对装配式空心板桥梁抗裂性能的影响。主要结论如下:

(1) 竖向梯度温度作用下,空心板桥梁铰缝截面产生极大的拉应力,是导致铰缝初期开裂的重要因素。其中,正梯度温度主要作用于桥面板与空心板和铰缝界面,而负梯度温度作用于桥面板的顶部。

(2) 单道横向预应力作用下,在预应力施加截面上取得最大值σmax,并沿纵桥向向两边递减在一定距离(S=5.369 m)后,应力值减少到0 MPa,且在S距离范围外出现了拉应力。多道横向预应力叠加作用,当预应力的施加间距为受压范围1/3S,在全桥各铰缝范围内可以取得较为相近的预压值约为2.58σmax。在桥梁端部施加横向预应力,由于端部约束和混凝土封端的影响,铰缝所取得的预压值较跨中部位有所减少,其所需预应力的大小应为跨中部位的2倍。

(3) 横向预应力可改善桥梁的受力状态,抵消了温度荷载所产生的拉应力,使铰缝处于受压状态,从而提高了桥梁铰缝的抗裂性能。

[1] 张 鹏,李耀军,王常松,等.装配式连续梁桥的设计与施工[J].水利与建筑工程学报,2006,4(3):70-73.

[2] 徐 辉.桥梁板结构优化试验研究[D].天津:天津大学,2005.

[3] 乔学礼.空心板铰缝破坏机理及防治措施研究[D].西安:长安大学,2008.

[4] 阮林旺.高速公路预制空心板结构性裂缝机理探讨[D].武汉:武汉理工大学,2013.

[5] 史建方.桥梁单板受力成因分析和防治对策[J].公路,2004(10):71-73.

[6] 房 涛.化学灌浆在简支板梁桥铰缝加固中的应用研究[J].公路交通科技(应用技术版),2007(9):94-97.

[7] 李松辉,赵国藩,王松根.CFRP加固钢筋混凝土整体式板桥的受力性能研究[J].哈尔滨工业大学学报,2005,37(2):207-211.

[8] 刘耀刚,张开金.加固装配式空心板铰缝的方法综述[J].城市建设理论研究(电子版),2013(7).

[9] Jr A A H, El-Esnawi H, Moses F, et al. Shear key performance in multi-beam box girder bridges[J]. Journal of Performance of Constructed Facilities,1995,9(4):271-285.

[10] 赵士良,韩万水,鲁永飞,等.重载交通条件下装配式RC板桥抗裂性分析[J].建筑科学与工程学报,2015,32(4):73-79.

[11] 俞 博.装配式混凝土空心板梁桥整体化加固的试验研究[D].南京:东南大学,2011.

[12] Miller R A, Hlavacs G M, Long T, et al. Full-scale testing of shear keys for adjacent box girder bridges[J]. PCI Journal, 1999,44(6):80-90.

[13] Aktan H, Attanayake U, Ulku E, et al. Condition assessment and methods of abatement of prestressed concrete box-beam deterioration-Phase 1[R]. Bridges, 2009.

[14] 唐先习,尹月酉,国 伟,等.铰接板桥铰缝疲劳性能试验研究[J].水利与建筑工程学报,2015,13(1):6-10.

[15] 中华人民共和国交通部.公路桥涵通用图[M].北京:人民交通出版社,2008.

[16] 尹江南.装配式钢筋混凝土空心板桥支座与铰缝损伤的数值仿真分析[D].天津:天津大学,2009.5.

[17] 杜红静.装配式空心板桥横向加固结构分析方法研究[D].西安:长安大学,2012.

[18] 何 翔.小半径曲线桥梁的梯度温度效应研究[D].合肥:合肥工业大学,2012.

[19] 中交公路规划设计院.公路桥涵设计通用规范:JTG D60—2004[S].北京:人民交通出版社,2004.

[20] Ulku A E. Fundamentals of posttensioning for clamping design in structures with precast components[D]. Detroit:Wayne State University, 2009.

[21] 陈 斌.装配式空心板横向预应力的抗裂性能研究[D].福州:福州大学,2015.

Impacts of Transverse Prestress on Cracking Resistance of Assembly Type Hollow Slab Bridge

LI Zengfeng, ZHUANG Yizhou, CHENG Junfeng, HUANG Fuyun

(CollegeofCivilEngineering,FuzhouUniversity,Fuzhou,Fujian350108,China)

Assembly hollow slab bridge has been commonly adopted in middle and small span highway bridges, but vertical gradient temperature may easily result in the crack of the hinge joints in assembly hollow slab bridge. In order to solve this problem, this paper proposed a transverse prestress preloading method to prevent crack. By using ABAQUS finite element software the entity model of assembly hollow slab bridge was developed, then the cracking causes of assembly hollow slab bridge and the crack resistance of assembly hollow slab bridge after applying transverse prestress was analyze. The results show that under the action of vertical temperature gradient, great tensile stress produced at the section of hollow slab bridge, and become the important factors in the early cracking of the hinge joints. Second, prestress in the transverse for assembly type hollow slab bridge can eliminate the tensile stress on the section of hinge joints cause by the vertical gradient temperature, and make prestress on the section of hinge joints to improve the crack resistance of the bridge. The research conclusion can provide references for solving the diseases of hinge joints in assembly hollow slab bridge.Keywords: assembly type; hollow slab; hinge joint; transverse prestress; crack resistance

10.3969/j.issn.1672-1144.2017.03.026

2017-02-14

2017-03-09

国家自然科学基金资助项目(51278126,51578161)

李增锋(1992—),男,福建福州人,硕士研究生,研究方向为无缝桥工程。E-mail: 1165281413@qq.com

庄一舟(1964—),男,浙江奉化人,工学博士,教授,主要从事无缝桥的研究及教学工作。 E-mail: 478372092@qq.com

TU378

A

1672—1144(2017)03—0127—07