UHTCC/RC复合梁剪切性能试验研究

张秀芳,郭少鹏

(大连理工大学 建设工程学部, 辽宁 大连 116024)

UHTCC/RC复合梁剪切性能试验研究

张秀芳,郭少鹏

(大连理工大学 建设工程学部, 辽宁 大连 116024)

超高韧性水泥基复合材料(UHTCC)以其多重细密稳态开裂模式在宏观上展现出拉应变硬化特征,具有优异的裂缝控制能力,可用作修补材料。采用UHTCC替代部分受拉区混凝土对有腹筋UHTCC/RC复合梁进行了剪切性能研究。试验变量为UHTCC层厚度。结果表明:不同UHTCC层厚度的UHTCC/RC复合梁,其抗剪承载力均明显高于RC对比梁;即便配置较密集的箍筋,仍然无法阻止界面剥离,但可以避免界面剥离产生的荷载抖降;UHTCC能够限制和分散上层混凝土中的裂缝。最后,给出了UHTCC/RC复合梁在实际应用中的建议。

UHTCC/RC复合梁;剪切性能;界面剥离;裂缝宽度;裂缝形态

我国现有钢筋混凝土结构由于低劣的施工质量、环境条件的恶化、设计使用荷载的提高和国家设计规范的调整等,大多还远未达到设计使用年限就已经出现严重的耐久性问题[1-3]。超高韧性水泥基复合材料(UHTCC)作为一种新型纤维水泥基复合材料[4],采用微观力学设计和调整[5-6],使用短纤维增强,且纤维体积分数不超过2.5%,通过多重细密裂缝的稳态开裂模式实现宏观拉应变硬化特点,极限拉应变可稳定达到3%以上,具有不同于传统混凝土的优异性能,可用作修补材料[7-8]。

近年来,各国学者对UHTCC作为修补材料进行了大量的试验研究,Maalej J M等[9]、徐世火良等[10-12]、侯利军等[13-14]将UHTCC用于提高混凝土构件弯曲性能的修补试验中,结果均表明:UHTCC替代部分受拉区混凝土后,UHTCC层不仅能够限制上层混凝土中裂缝的发展,而且能够将上层混凝土中较宽的裂缝分散成多重细密裂缝,有效阻止有害物质侵入混凝土内部,提高构件耐久性。但在将UHTCC用于提高混凝土构件剪切性能的试验中,Kim J H J等[15]研究表明DFRCC层厚为2倍混凝土保护层厚度的DFRCC/RC复合梁由于界面发生严重剥离,导致其抗剪承载力相比于RC对比梁并没有提高。Zhang Yongxing等[16]研究表明SHCC层虽然能够提高RC梁的抗剪承载力,但SHCC剪切加强层的延性却明显降低了。由于构件受剪时传力机制非常复杂,因此有必要对发生剪切破坏的UHTCC修补后的RC梁进行深入的研究。

本文通过UHTCC置换不同厚度受拉区混凝土来模拟修补保护层混凝土剥落、钢筋锈蚀的既有构件,旨在研究UHTCC/RC复合梁的剪切性能及UHTCC层和混凝土层间的界面粘结性能。

1 试验概况

1.1 试验材料

试验中所采用的UHTCC材料是由PVA纤维和UHTCC复合材料组成,PVA纤维直径为0.04 mm,长度为12 mm,抗拉弹性模量为40 GPa,抗拉强度为1 600 MPa,UHTCC复合材料由普通硅酸盐水泥、精细砂、粉煤灰和矿物掺合料按照一定比例掺和而成。在配置UHTCC时,首先将25 kg UHTCC复合材料干粉倒入搅拌锅中,干搅1 min~2 min,搅拌均匀后缓缓加入5.25 kg水,继续搅拌5 min~6 min,然后将一包PVA纤维在1 min~2 min缓慢加入到搅拌锅中,继续搅拌5 min~6 min,当观察到纤维无结团现象且拌合物具有良好的流动性和黏聚性时,即成功配置出UHTCC。混凝土采用大连龙亿建筑材料有限公司提供的目标强度等级为C50的商品混凝土,配合比为:水泥∶河砂∶碎石∶水=360∶685∶1050∶185最大骨料粒径为25 mm。试验中底部受拉钢筋采用直径为20 mm的带肋钢筋,架立筋和箍筋分别采用直径为8 mm和6.5 mm的光圆钢筋,直径为8 mm的架立筋屈服强度和极限强度分别为318 MPa和456 MPa,其它钢筋强度见表1。

1.2 试验梁制作

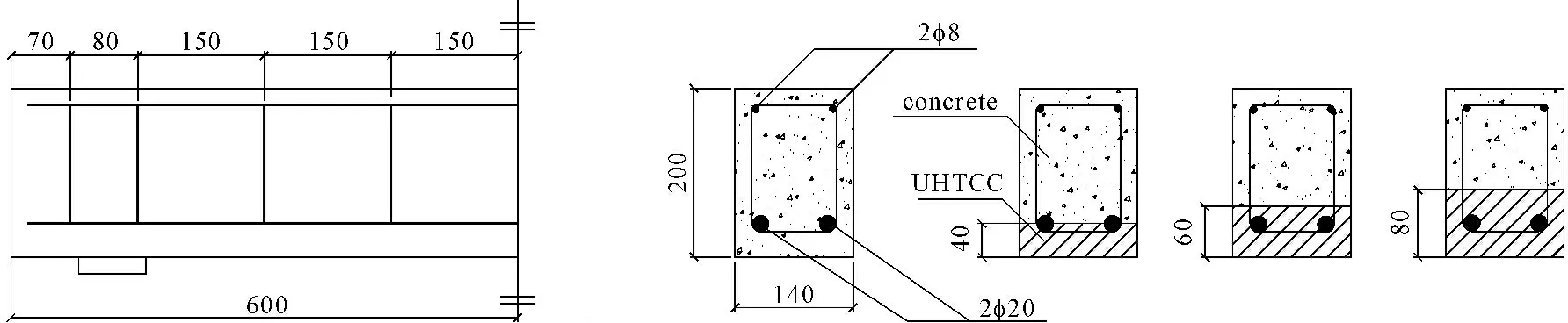

本次试验共制作4根有腹筋梁,包含1根RC对比梁和3根UHTCC/RC复合梁,试验梁的几何尺寸均为140 mm×200 mm×1 200 mm,底部受拉纵筋合力点到底部边缘的距离均为40 mm,剪跨比均为3。试验梁主要变量为UHTCC层厚度,UHTCC层厚度采用0 mm、40 mm、60 mm和80 mm,按《混凝土结构设计规范》[17](GB50010—2010)规定的最小配箍率所对应的箍筋间距约为210 mm,本试验中箍筋间距采用150 mm,试验梁编号为UXSY,其中X代表UHTCC层厚度,Y代表箍筋间距,例如U40S150代表UHTCC层厚度为40 mm箍筋间距为150 mm的试验梁。试验梁详图如图1所示。

表1 试验梁详细信息

U0S150U40S150U60S150U80S150

图1 试验梁详图(单位:mm)

所有试验梁均在木模中采用热浇筑的方式浇筑完成,即先浇筑规定厚度的混凝土层,振捣密实后,在混凝土初凝前浇筑UHTCC层,然后将新浇筑的UHTCC层也振捣密实,同时浇筑6个150 mm×150 mm×150 mm的混凝土立方体试块以及3组(每组3个)70.7 mm×70.7 mm×70.7 mm的UHTCC立方体试块,以测定抗压强度,抗压强度见表1。所有试件及立方体试块浇筑完成后均放在室外自然养护28 d,每天浇水2次,同时用塑料薄膜覆盖,以防止水分散失。

所有试验梁均采用三点弯加载方式在10 000 kN液压伺服试验机上进行加载,同时在跨中加载端连接一个量程为500 kN的荷载传感器来精确测定加载荷载,在跨中和支座处各放置一个LVDT,分别测量跨中挠度和支座沉降,为避免局压破坏,在加载点和支座处各布置一块宽度为80 mm的垫板。所有梁均采用荷载分级加载和位移加载相结合的方式,先荷载分级加载,每级5 kN,持续若干时间来描绘裂缝扩展曲线并记录裂缝最大宽度,当加载到预估极限承载力的60%荷载处,换成位移加载,位移加载控制速率为(0.1~0.2) mm/min,直到下降段荷载达到70%峰值荷载时即可停止加载。

2 试验结果与分析

2.1 破坏模式

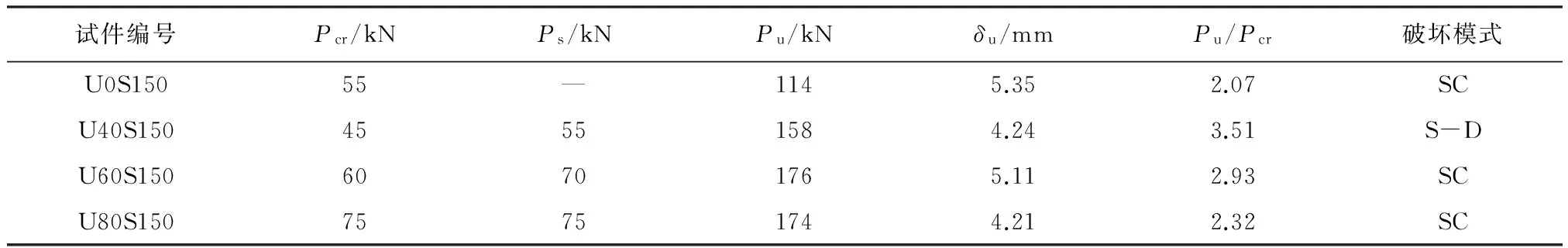

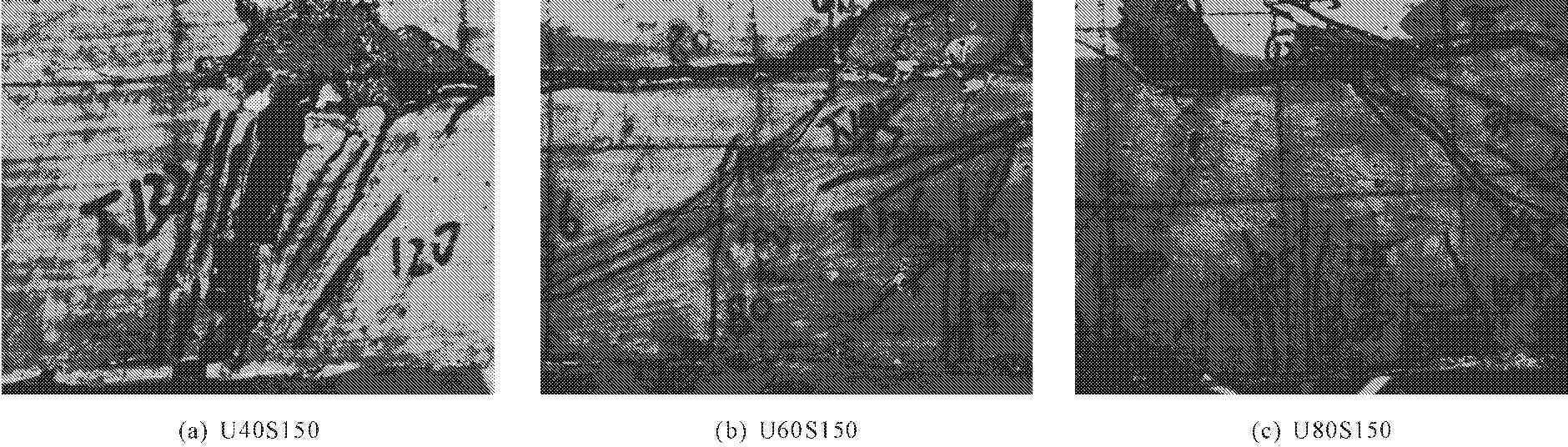

试验梁共发生2种破坏模式:剪压破坏(SC)和剪压-界面剥离破坏(S-D)。试验结果见表2。梁U40S150发生了剪压-界面剥离破坏,在加载过程中,界面不断剥离,每一次界面剥离,也促使临界斜裂缝的加剧扩展,梁最后的破坏是由于扩展到支座处的界面裂缝以及临界斜裂缝贯穿受压区,压区混凝土被压碎共同导致的。梁U0S150、U60S150和U80S150发生了剪压破坏,临界斜裂缝基本沿着加载点和支座的连线进行扩展,梁最终的破坏是由于压区混凝土被压碎导致的。需要注意的是,虽然U60S150和U80S150这两根梁也发生了界面剥离的现象,但是界面裂缝并没有扩展到支座处,且在剪切破坏前,界面裂缝长度增长已经停止,而且在UHTCC层中形成了宽度较大的主斜裂缝,因而不属于剪压-界面剥离破坏。

所有试验梁峰值时肉眼可见的裂缝发展形态如图2所示。需要注意的是,图2中所画出的裂缝仅仅是肉眼可观测到的裂缝,实际上还有许多细密裂缝是肉眼不易观察到的,当试验梁卸载后,尽管有相当一部分细密裂缝已经闭合,但对卸载后试验梁进行局部刷油处理后,仍然发现了大量细密裂缝,图3给出了复合梁卸载刷油后界面裂缝尖端放大图。从图2和图3中可明显看出:在峰值荷载时,所有UHTCC/RC复合梁的UHTCC层中裂缝数量均多于相应RC对比梁,且随着UHTCC层厚度增加,裂缝数量有依次增大的趋势。而且界面裂缝并非一出现就立即扩展到支座处,而是随着荷载的不断增加,在左右剪跨内不断交替剥离,界面裂缝每一次剥离,界面裂缝尖端下方UHTCC层就不断有多重细密裂缝产生,有效耗散了能量,充分发挥了UHTCC材料优异的裂缝分散能力。

表2 试验结果

注:Pcr—剪切初裂荷载;Ps—剪跨段初始界面脱粘荷载;Pu—峰值荷载;δu—峰值挠度。

复合梁U60S150和U80S150均不同程度的出现了界面脱粘现象,但却没有发生沿纵筋的水平撕裂现象,说明UHTCC与钢筋间具有良好的变形协调性,且UHTCC材料和钢筋之间的粘结性强于UHTCC材料和混凝土间的界面粘结。

2.2 荷载

试验梁的剪切初裂荷载、初始界面脱粘荷载和峰值荷载见表2。UHTCC/RC复合梁相比于RC对比梁抗剪承载力均有明显提高,且随着UHTCC厚度的增加,抗剪承载力分别提高了38.6%、54.4%和52.6%,这主要是由于UHTCC代替部分受拉区混凝土后,在底部受拉区混凝土开裂后,UHTCC层依然能够通过纤维的桥接作用来传递拉应力,从而承担部分剪应力,提高了梁的抗剪承载力。从表2中也可看出:UHTCC/RC复合梁剪跨段初始界面脱粘荷载仅略高于或持平于其对应的剪切初裂荷载,且随着UHTCC层厚度的增加,初始界面脱粘荷载有逐渐增大的趋势。

梁剪切开裂后仍能承担荷载的能力为开裂后富余抗剪承载能力,可以用抗剪承载力与剪切初裂荷载的比值来表示,反映的是梁在剪切开裂后阻止脆性断裂的能力。本试验中UHTCC/RC复合梁的开裂后富余抗剪承载能力范围为2.32~3.51,均高于RC对比梁的2.07,说明UHTCC替换部分受拉区混凝土后可以有效提高试验梁阻止脆性断裂的能力。

图2 峰值时裂缝发展形态图

图3 试验梁卸载刷油后界面裂缝尖端放大图

2.3 荷载-挠度曲线

试验梁的荷载-挠度曲线见图4。所有试验梁在加载初期荷载-挠度曲线线性上升,当裂缝出现后,试验梁刚度降低,荷载-挠度曲线开始展现出非线性的特点。

图4 试验梁荷载-挠度曲线

RC对比梁U0S150发生了剪压破坏,当临界斜裂缝向上扩展到加载点附近,同时向下扩展到支座附近,受压区混凝土由于承载力不足而被压溃时,荷载达到峰值114 kN,峰值挠度为5.35 mm,继续加载,荷载并没有大幅突降,而是缓慢下降到90 kN,挠度却由峰值挠度5.35 mm大幅增至12.69 mm,增加了7.34 mm,展现出较强的峰值后延性变形能力,这主要是由于本试验中采用了间距较密集的箍筋,配箍率约为最小配箍率的1.4倍,箍筋起到了约束混凝土的作用,提高了试验梁的延性变形能力。

U40S150发生了剪压-界面剥离破坏,峰值前界面裂缝已扩展到支座附近,最终破坏是由扩展到支座附近的界面裂缝以及临界斜裂缝贯穿受压区,压区混凝土被压碎共同导致的。对于发生剪压破坏的UHTCC/RC复合梁(U60S150和U80S150),峰值前界面裂缝长度已经停止扩展,梁U60S150左侧界面裂缝长度在90 kN时达到最大值175 mm,右侧界面裂缝长度在110 kN时达到最大值210 mm,梁U80S150左侧界面裂缝长度在105 kN时达到最大值175 mm,右侧界面裂缝长度在95 kN时达到最大值115 mm,继续加载,界面裂缝端部在UHTCC层分散出多条细裂缝向支座处扩展,最终的破坏是由临界斜裂缝贯穿受压区,受压区混凝土被压碎引起的。从以上分析可看出,虽然本试验中采用了较密集的箍筋间距,箍筋可以有效限制界面裂缝的发展,但U40S150仍然发生了剪压-界面剥离破坏,这主要是由于梁高为40 mm处的水平面刚好是UHTCC和RC的界面与纵筋形心水平面的交界面,该交界面最为薄弱,但增大UHTCC层厚度到60 mm和80 mm,就能有效避免剪压-界面剥离破坏。因此从避免剪压-界面剥离破坏和经济角度来看,UHTCC层最佳厚度为60 mm。

侯利军等[13]通过对无腹筋UHTCC/RC复合梁进行弯曲试验发现:对于发生剪压-界面粘结破坏的无腹筋复合梁,每一次界面剥离均导致荷载抖降,从而在荷载-挠度曲线上出现了多个峰值。Kim J H J等[15]在试验中也发现:当DFRCC修补层为2倍保护层厚度时,无腹筋试验梁和有腹筋试验梁均发生了剪压-界面脱粘破坏,但无腹筋试验梁在峰值前出现了多个明显的荷载抖降,而有腹筋试验梁却无此现象。本试验中虽然UHTCC/RC复合梁均发生了不同程度的界面剥离现象,但从图4中可看出,其对应的荷载-挠度曲线上从加载初到峰值均没有出现荷载抖降,这充分说明箍筋的加入,提高了梁的整体稳定性,有效避免了多个荷载峰值的出现。

2.4 裂缝宽度

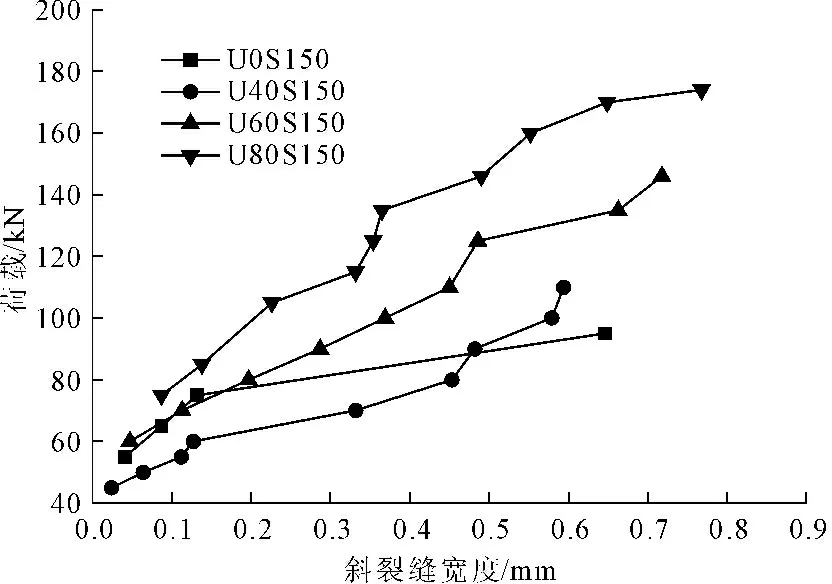

所有试验梁RC层斜裂缝宽度在0.8 mm内随荷载变化曲线见图5。

图5 斜裂缝宽度随荷载变化曲线图

从图5中可以看出,当斜裂缝宽度大于0.2 mm时,梁U60S150和U80S150在相同斜裂缝宽度时对应的荷载均高于U0S150,也就是说UHTCC层可以在一定程度上限制斜裂缝宽度,但40 mm厚UHTCC层对斜裂缝宽度的限制却非常不明显,主要原因是40 mm处的水平面恰为UHTCC和RC的界面与纵筋形心水平面的交界面,界面发生了严重的剥离,导致UHTCC层的限制作用并未发挥出来。可以预测UHTCC替代部分受拉区混凝土后,如果界面不发生剥离的话,UHTCC层对RC层斜裂缝的限制作用会更强。

3 结 论

本文对不同UHTCC层厚度的有腹筋UHTCC/RC复合梁进行了剪切试验研究,基于试验结果,在将UHTCC/RC复合梁应用到工程实际时,配置适量箍筋是非常有必要的。在确定UHTCC层厚度时,建议修补厚度以完全包裹住纵筋为宜,在本文试验中,建议UHTCC层厚度为60 mm。尽管本试验中采用了较密集的箍筋间距,但所有UHTCC/RC复合梁仍然发生了不同程度的界面剥离,为了充分利用UHTCC材料出色的抗拉能力和优秀的裂缝分散能力,避免界面脱粘的发生,建议在界面处加入剪力钉等增强界面粘结的措施。

[1] 曹双寅,邱洪兴,王恒华.结构可靠性鉴定与加固技术[M].北京:中国水利水电出版社,2002.

[2] 建 功.旧混凝土防渗渠道破坏的原因及修补改建措施[J].水利与建筑工程学报,2001,7(2):1-7.

[3] 赵承明.混凝土结构损伤劣化机理及加固维护技术研究[J].水利与建筑工程学报,2014,12(4):103-106.

[4] 徐世火良,李贺东.超高韧性水泥基复合材料研究进展及其工程应用[J].土木工程学报,2008,41(6):45-60.

[5] Leung C K Y, Li V C. Strength-based and fracture-based approaches in the analysis of fibre debonding[J]. Journal of Materials Science Letters, 1990,9(10):1140-1142.

[6] Li V C, Mishra D K, Wu H C. Matrix design for pseudo-strain-hardening fibre reinforced cementitious composites[J]. Materials and Structures, 1995,28(10):586-595.

[7] 郭平功,田 砾,李晓东,等.PVA-ECC在工程维修中的应用[J].国外建材科技,2006,27(4):82-84.

[8] 丁 一,陈小兵,李 荣.ECC材料的研究进展与应用[J].建筑结构,2007,37(S1):378-382.

[9] Maalej M, Li V C. Introduction of strain hardening engineered cementitious composites in design of reinforced concrete flexural members for improved durability[J]. Aci Structural Journal, 1995,92(2):167-176.

[10] Wang N, Xu S L. Flexural response of reinforced concrete beams strengthened with post-poured ultra high toughness cementitious composites layer[J]. Journal of Central South University of Technology, 2011,18(3):932-939.

[11] 徐世火良,王 楠,尹世平.超高韧性水泥基复合材料加固钢筋混凝土梁弯曲控裂试验研究[J].建筑结构学报,2011,32(9):115-122.

[12] 徐世火良,王 楠,李庆华.超高韧性水泥基复合材料增强普通混凝土复合梁弯曲性能试验研究[J].土木工程学报,2010,41(5):17-22.

[13] 侯利军,陈 达,孙晋永,等.RC/UHTCC复合梁的弯曲与界面性能试验研究[J].水利学报,2014,45(S1):100-107.

[14] Hou L J, Xu S L, Liu H, et al. Flexural and interface behaviors of reinforced concrete/ultra-high toughness cementitious composite (RC/UHTCC) beamsJ[J]. Journal of Advanced Concrete Technology, 2015,13(2):82-93.

[15] Kim J H J, Yun M L, Won J P, et al. Shear capacity and failure behavior of DFRCC repaired RC beams at tensile region[J]. Engineering Structures, 2007,29(1):121-131.

[16] Zhang Y, Bai S, Zhang Q B, et al. Failure behavior of strain hardening cementitious composites for shear strengthening RC member[J]. Construction & Building Materials, 2015,78:470-473.[17] 中华人民共和国住房和城乡建设部.混凝土结构设计规范:GB50010—2010[S].北京:中国建筑工业出版社,2010.

Experimental Study on Shear Behavior of UHTCC/RC Composite Beams

ZHANG Xiufang, GUO Shaopeng

(FacultyofInfrastructureEngineering,DalianUniversityofTechnology,Dalian,Liaoning116024,China)

Ultra high toughness cementitious composites (UHTCC) macroscopically presents tensile strain hardening characteristic because of its multiple fine steady cracking, which has excellent crack control capacity, and is suitable to be used as repair materials. The shear behavior of UHTCC/RC composite beams with web reinforcement is investigated by using UHTCC replacing partial concrete in tension region. The test variable is the thickness of UHTCC layer. The test results show that the shear bearing capacity of UHTCC/RC composite beams with different thickness of UHTCC layer is obviously higher than that of RC beam. And although the use of stirrups is still impossible to completely prevent the interface from debonding, and load drops caused by interface debonding can be effectively avoided. It is also observed that UHTCC can restrict and disperse the cracks in upper concrete. Finally, some suggestions on the practical application of UHTCC/RC composite beams are provided.

UHTCC/RC composite beam; shear behavior; interface debond; crack width; crack pattern

10.3969/j.issn.1672-1144.2017.03.010

2017-01-28

2017-03-01

国家自然科学基金项目(51478078);中央高校基本科研业务费专项基金项目(DUT15LK39)

张秀芳(1976—),女,山西忻州人,副教授,主要从事混凝土断裂力学、高性能混凝土材料及其结构应用的研究工作。 E-mail:sarahdlut@126.com

TU375.1

A

1672—1144(2017)03—0049—05