新型销接钢筋铰缝弯剪复合作用下传力性能

陈记豪, 郭明臻, 范 林, 卞华伟, 董 鑫

(华北水利水电大学土木与交通学院, 郑州 450045)

装配式空心板桥是中外中小跨径桥梁应用最广泛的一种桥型[1-3]。铰缝沿桥跨方向将各片纵梁连成整体而协同工作,是该类桥梁的重要组成构件。室内模型试验[4]和现场原型试验[5]均表明:空心板桥最先发生开裂的部位是空心板与铰缝的结合面,铰缝破坏先于空心板。铰缝耐用性较差是该类桥的一个薄弱点[6]。铰缝传力机理是该类桥维修加固提升耐用性的前提,十分有必要研究铰缝传力机理。

种永峰[7]空心板桥模型试验表明,空心板桥沿铰缝与空心板界面开裂后破坏,配制交叉钢筋和门式钢筋的铰缝传递荷载能力较好。唐先习[8]空心板桥模型疲劳试验表明,一定幅值的疲劳荷载不足以引起铰缝损伤,超载车辆产生的疲劳作用会产生较严重的破坏,铰缝试验中横向拉压力和竖向剪应力是引起其破坏的关键因素。王渠等[4]深铰缝足尺寸空心板桥荷载试验结果表明,在弯拉作用下铰缝沿与空心板结合面由底部向顶部开裂而形成通缝,开裂荷载值为70 kN。叶见曙等[1]采用深铰缝的抗剪试件,分析了预留凹槽与人工凿毛法界面粗糙处理后铰缝抗剪性能,结果表明预留凹槽法界面黏结力较高且破坏呈现一定的延性。文献[4]与文献[1]试验采用相同的铰缝尺寸,分别实施了足尺试验和抗剪试件模型试验,文献[1]试验得到铰缝开裂荷载和极限荷载分别为135、230 kN,而文献[4]试验所得开裂与极限荷载分别为70、140 kN。显然,抗剪试件所得抗剪承载力明显高于实际结构,因而抗剪试件反映了铰缝抗剪性能,但并不能反映弯剪复合应力状态下铰缝受力性能。邱志雄等[9]采用横断面足尺寸,宽度为2 m的局部节段模型实施了静载试验,结果表明整体化铺装厚度由0 cm增大至15 cm,开裂弯矩提高了112.5%,铰缝内交叉钢筋在正常使用最大弯矩工况下应力值较小,对铰缝传递弯矩和剪力贡献较小,这与文献[7]结果相冲突。

综上可知,装配式空心板桥破坏始于铰缝与空心板结合面破坏得到了大多数学者的认可,但是铰缝内配筋的作用及铰缝传力机理尚未不明确,尤其是弯剪复合作用下铰缝传力机理尚未检索相关报道。为提升铰缝与空心板结合面及整个铰缝的传力能力,现提出一种销接钢筋铰缝配筋形式,并采用带铰缝梁式构件进行模型试验,研究弯剪作用下,其与传统铰缝传力机理的异同及传力性能优劣,探讨铺装层厚度和销接钢筋铰缝对空心板桥铰缝传力性能的影响规律,以期为该类桥梁提供一种新的配筋形式,进而提升其耐用性。

1 销接钢筋铰缝及其模型设计、制作

1.1 新型销接钢筋铰缝

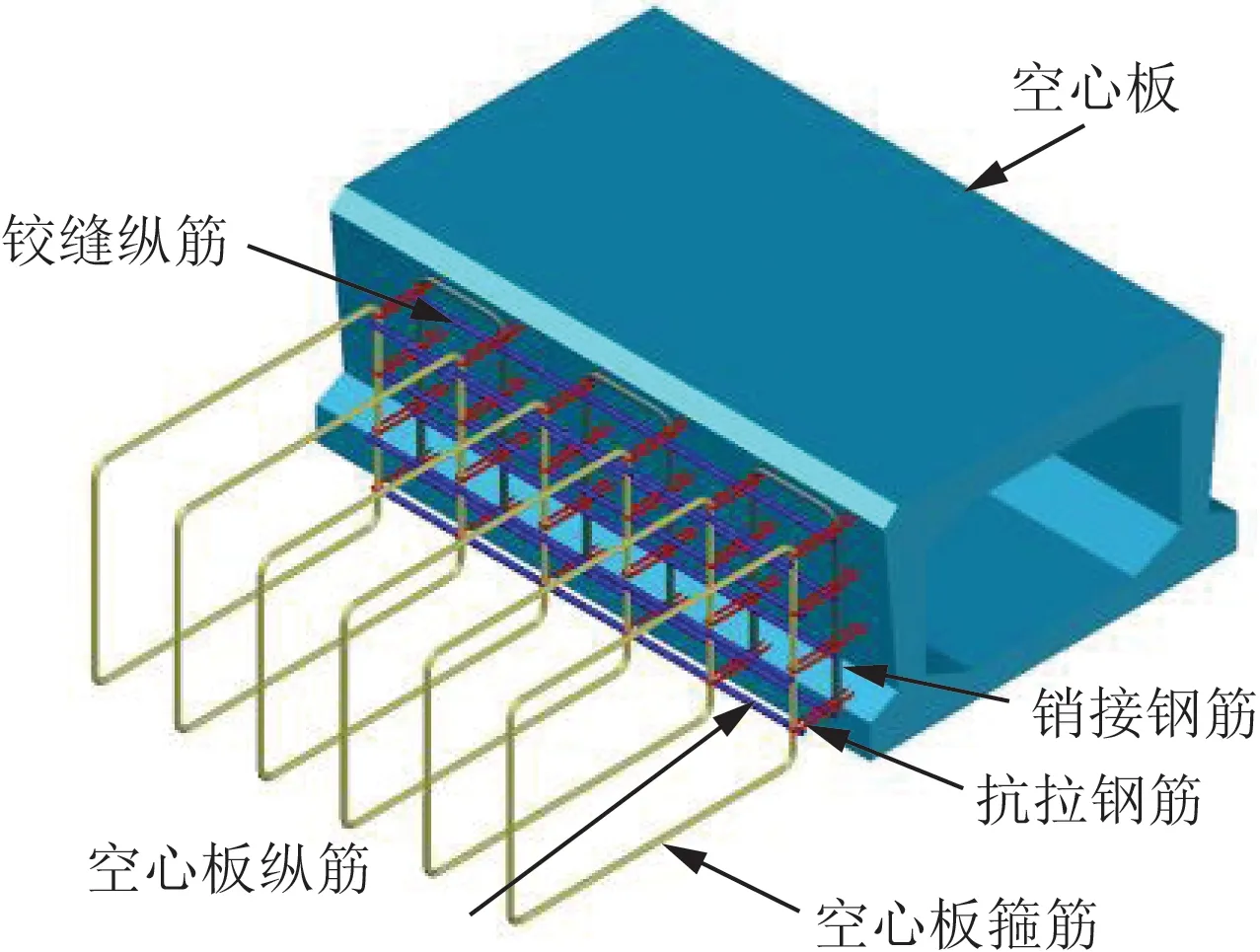

鉴于铰缝本身并未破坏,仅是结合面产生了黏结破坏,因而重点是提高结合面抗拉能力。结合面开裂后横向拉力全部由钢筋承担,因而本课题组发明了图1所示销接钢筋形式[10],该方案去掉了交叉钢筋,增加了若干层铰缝抗拉钢筋,铰缝两侧空心板内伸出的抗拉钢筋在铰缝内通过销接钢筋连接起来,克服了铰缝狭小,抗拉钢筋锚固长度不足的难题。基于此,通过试验研究销接钢筋铰缝与传统的传力机理及其传力效果。

图1 新型销接钢筋铰缝示意图[10]Fig.1 Schematic diagram of new pin-connected rebar of the hinge joint[10]

1.2 模型设计

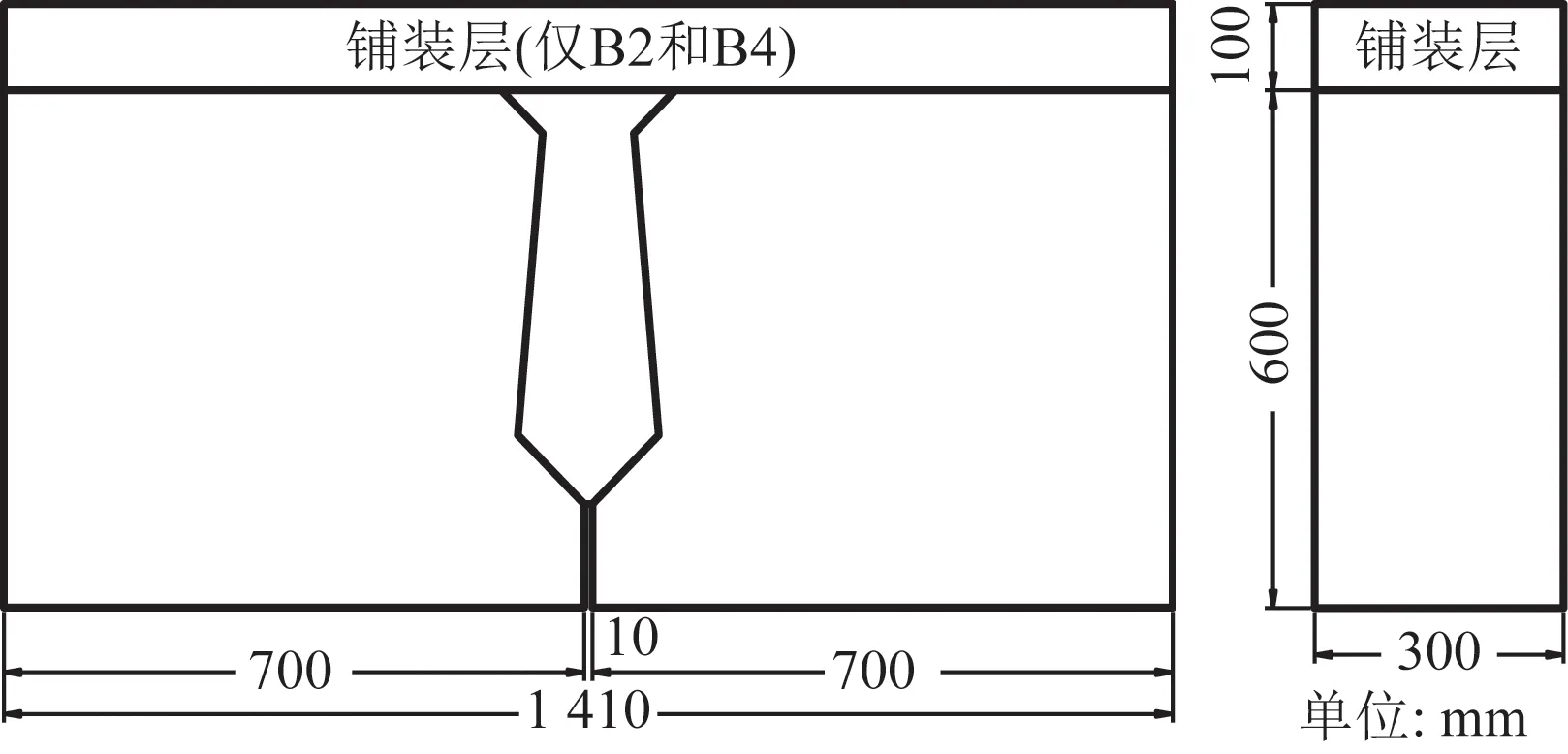

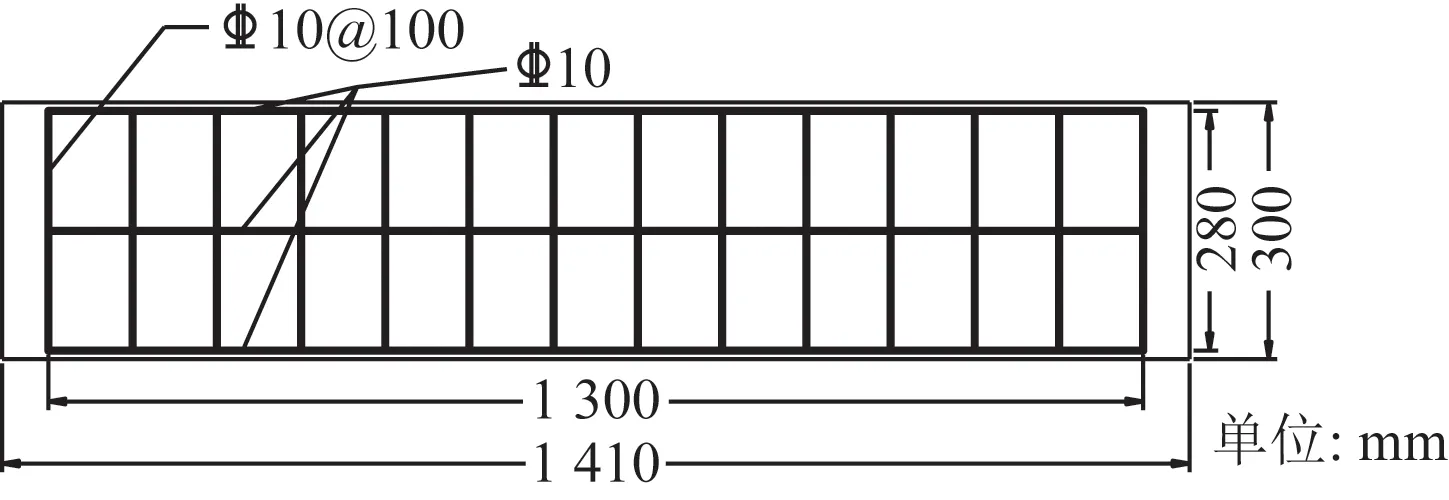

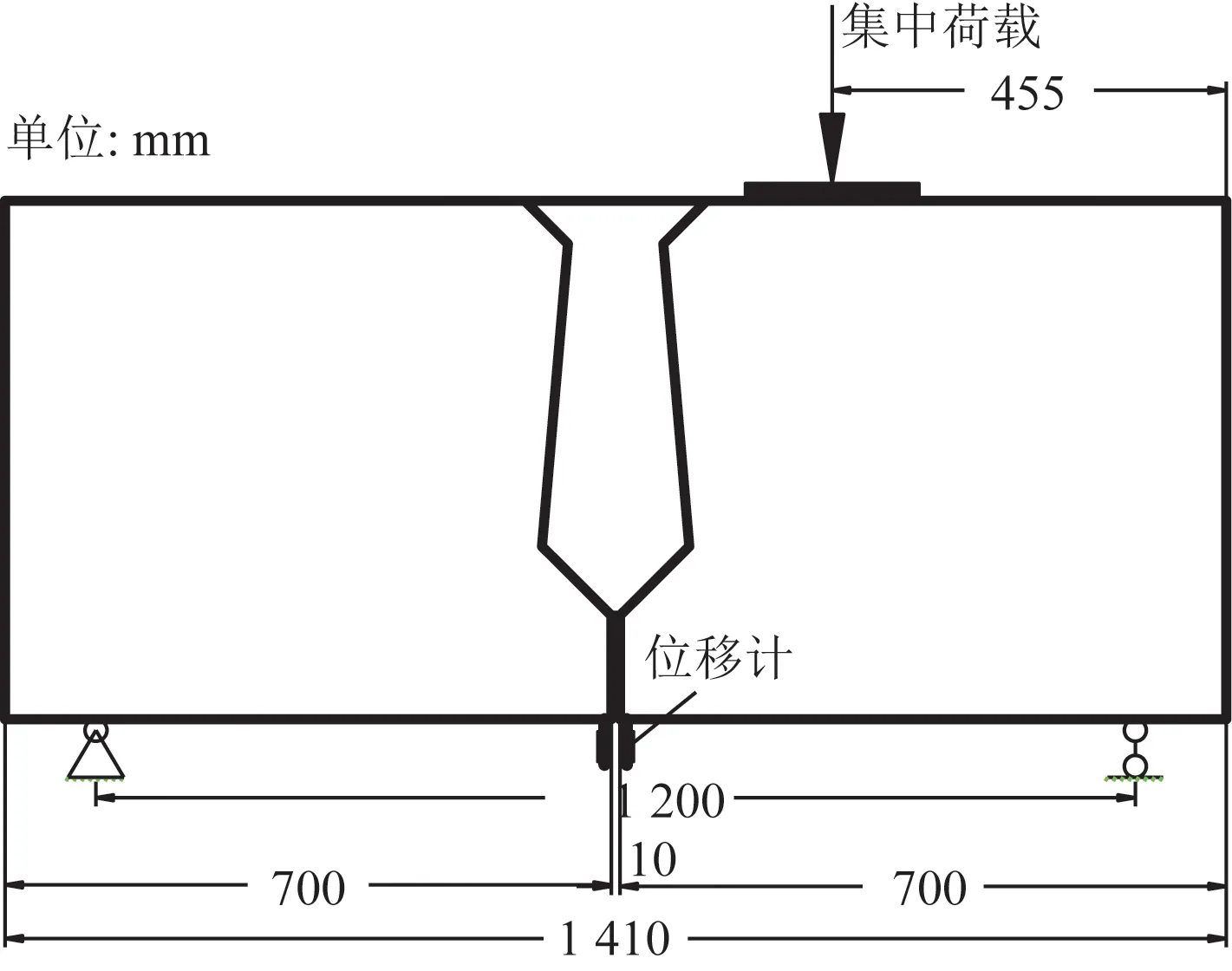

铰缝抗剪试件难以考虑弯矩的影响,足尺寸整桥试验体量较大,且难以获得铰缝裂缝开展随荷载的变化情况,也难以进行疲劳试验,迫切需要创新实验手段和测试手段。研究表明:铰缝传力具有明显的局部性[4,6,11]:荷载作用于空心板时,横向上该空心板两侧的铰缝受力最大,其余铰缝受力较小;纵向上荷载作用位置处铰缝受力最大,其余位置均较小,基本可以忽略。因而,可以在荷载作用处沿桥跨纵向取较小的一段铰缝和空心板,研究铰缝的受力性能。铰缝主要受剪力和横向弯矩作用,可采用普通矩形梁代替原纵梁,这就相当于在普通梁跨中设置一个铰缝连接,铰缝的受力状态与其在原桥中受力状态基本一致,这里称为带铰缝梁。基于此,提出了“一种空心板桥铰缝承载力测试试件及制作方法和测试方法”的发明专利(201610219969.7)[12],进而得到了本试验所用构件尺寸,如图2所示。铺装层厚度为100 mm,配置图3所示钢筋网片。

B2和B4为梁编号图2 试件设计图Fig.2 Design drawing of specimen

图3 铺装层构造图Fig.3 Structure drawing of pavement

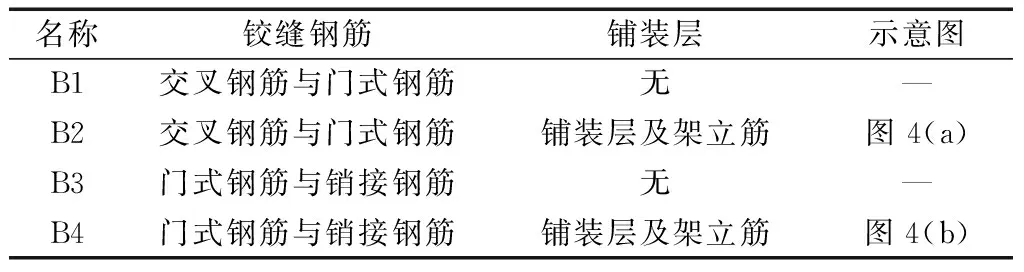

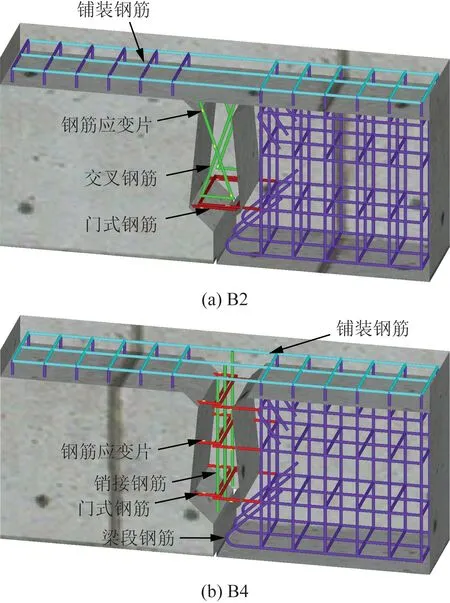

本次试验共2组4个试件,试件配筋情况如表1和图4所示,其中B1和B2是传统铰缝结构[图4(a)],B3和B4是新型销接钢筋铰缝结构[图4(b)]。

表1 各试件钢筋配制情况Table 1 Reinforcement preparation of each specimen

图4 梁配筋示意图Fig.4 Schematic diagram of beam reinforcement

1.3 试验材料

梁段采用C30混凝土,实测立方体抗压强度为35.4 MPa,铰缝和铺装采用C40混凝土,实测立方体抗压强度为54.5 MPa。抗拉钢筋和交叉钢筋采用直径为12 mm的HRB400级钢筋,实测屈服强度为431.85 MPa,极限强度为575.78 MPa,伸长率为23%,销接钢筋采用直径为20 mm的HRB400级钢筋。

1.4 模型制作

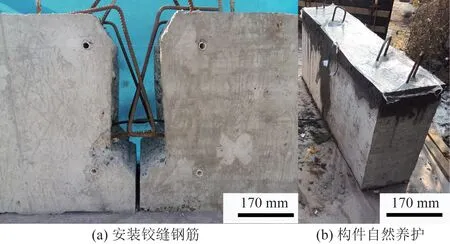

如图5所示,梁段制作养护28 d后绑扎铰缝钢筋[图5(a)],浇筑铰缝后自然养护[图5(b)]。再养护28 d后,实施静载试验。

图5 试件制作与养护Fig.5 Specimen fabrication and curing

2 试验加载及测点布置

加载点位于铰缝一侧梁段上,具体位置如图6所示。垫板横向长度为0.6 m,纵向长度为0.2 m[4]。在铰缝抗拉钢筋、交叉钢筋上预埋应变片(图4),跨中铰缝两侧梁段架设位移计(图6)。

图6 加载工况图Fig.6 Loading diagram

3 试验加载破坏过程

所有构件裂缝均出现在铰缝与梁段交接面,B3梁破坏形态如图7所示,从加载到破坏,铺装与梁段之间未发生剪切破坏,二者协同受力性能良好,这与文献[13]整桥试验结果一致。试件从开始加载到破坏,可以分为三个受力阶段。

图7 B3构件破坏照片Fig.7 Destroy photos of B3

第一阶段,铰缝界面开裂前阶段。铰缝完好,能较好地承载及传递荷载,构件整体受力。

第二阶段,铰缝界面裂缝贯通前阶段。当荷载加到一定数值时,裂缝沿铰缝结合面在构件底部在弯拉复合应力下开裂,直至铺装层下部。

第三阶段,试件破坏阶段。随着荷载的不断增加,裂缝沿结合面向上不断扩展,到构件顶部或铺装层下部而形成通缝,此后依靠铰缝抗拉钢筋传递荷载,铰缝受拉区钢筋拉断,铰缝破坏而退出工作。传统铰缝结构破坏具有突然性,呈现出脆性破坏特征;新型销接钢筋铰缝结构受拉钢筋自下而上依次破坏,接近破坏时荷载不再增加而铰缝处挠度持续增大,呈现出一定的延性破坏特征。

4 试验结果分析

4.1 试件主要试验结果

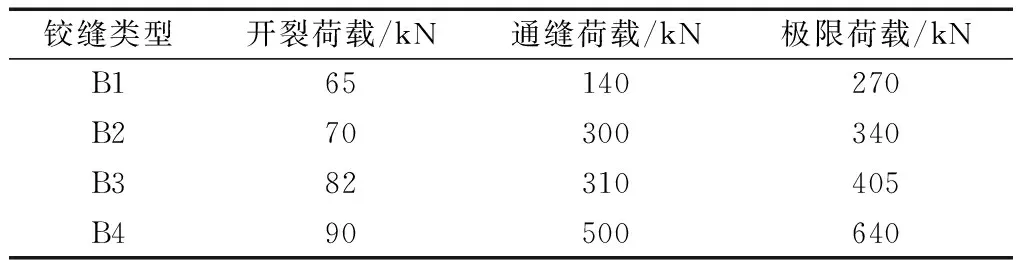

构件开裂荷载、通缝荷载和极限荷载如表2所示。B2开裂荷载比B1提高了7.7%,B4开裂荷载比B3提高了9.8%,B2通缝荷载比B1提高了114.3%,B4开裂荷载比B3提高了61.3%,B2极限荷载比B1提高了25.9%,B4开裂荷载比B3提高了58%,说明铺装层提高了铰缝的开裂、通缝和极限荷载,尤其对通缝荷载和极限荷载提升效果显著。销接钢筋铰缝的传力性能显著优于传统铰缝,其开裂、通缝和极限荷载均高于传统铰缝,B4、B3分别比B2、B1的极限荷载提升了88.2%、50%。铺装层对荷载有一定的扩散作用,将直接作用在铰缝上的荷载进行力的重分布,延长了力的传递路径,提高了铰缝的传力性能。销接钢筋铰缝增强了铰缝与梁体的联系,提高了铰缝传力能力,销接铰缝钢筋与铺装复合作用下,极大提升了铰缝的传力能力。

表2 承载力试验结果Table 2 Test results of bearing capacity

4.2 荷载应力试验曲线

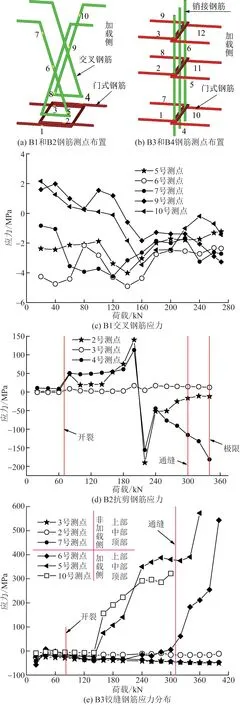

门式钢筋和销接钢筋应变片测点如图8(a)和8(b)所示,部分预埋钢筋应变片损坏,根据有效应变片测得的应力,绘制荷载-应力试验曲线如图8所示。由图8(c)可知:传统铰缝内设置的交叉抗剪钢筋在受荷过程中应力均非常小最大拉应力仅为2 MPa,基本可以忽略。如图8(d)所示,增加铺装层后,交叉抗剪钢筋受力增大,但仍处于较低应力水平。如图8(e)所示,销接钢筋将三层抗拉钢筋连接起来,铰缝结合面开裂前,抗拉钢筋基本不受力,开裂后非加载侧钢筋基本不受力(测点2、3、7),加载侧底部和中部抗拉钢筋开始受拉(测点5、6、10),底部拉应力大于中部,裂缝贯通后顶部抗拉钢筋也开始受拉,这说明非加载侧铰缝界面自始至终未开裂,这与观测结果一致(图7)。

1~12为钢筋应变测点编号 图8 荷载-应力图Fig.8 Load stress diagram

4.3 荷载-相对挠度试验曲线

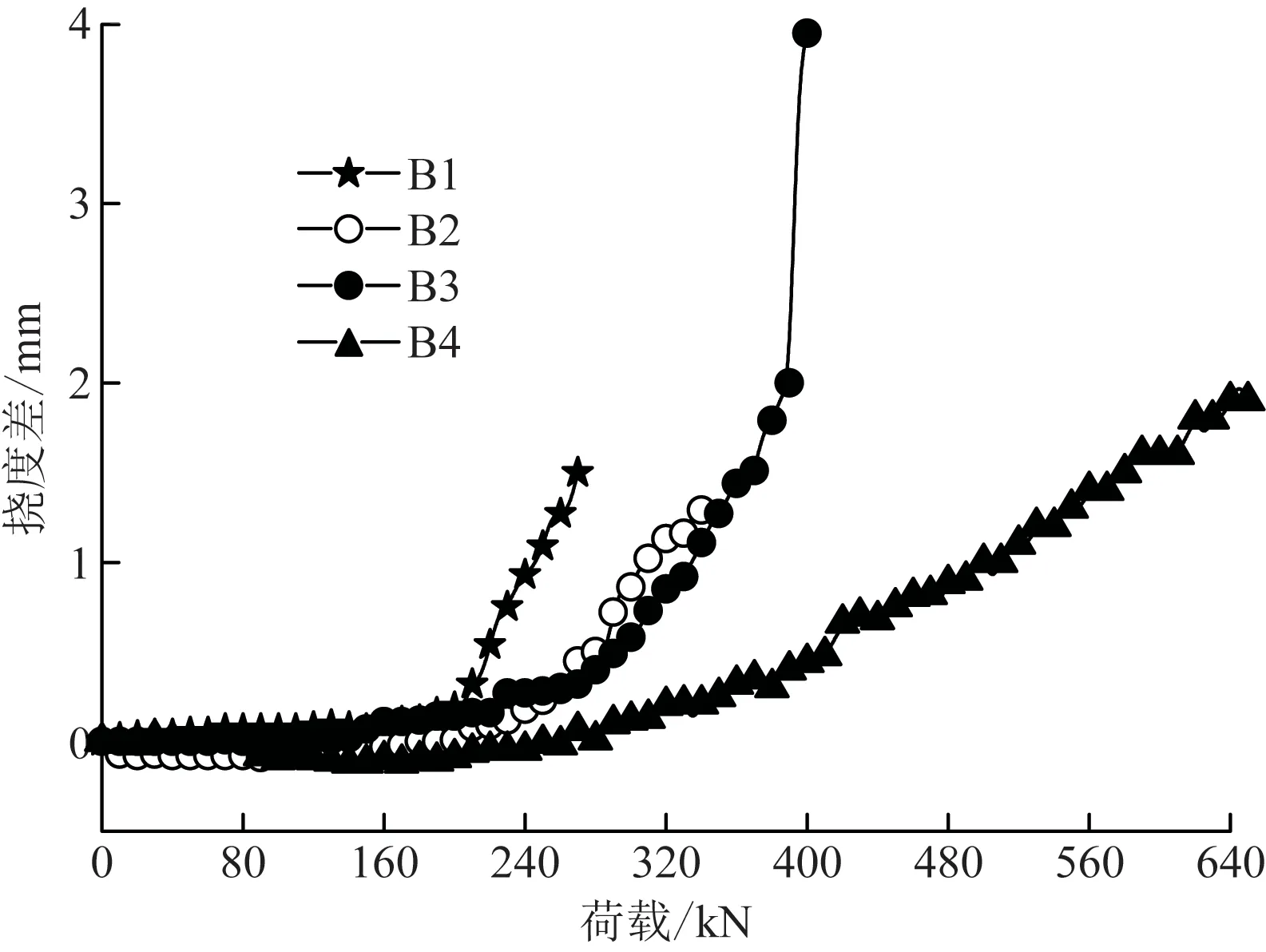

铰缝开裂后,加载侧位移大于非加载侧,根据铰缝两侧位移计所得挠度差值(加载侧挠度减去非加载侧挠度)与荷载关系,绘制荷载相对挠度差曲线如图9所示。由图9可知,B1、B2、B3和B4的开裂时铰缝两侧挠度差分别为0.04、0.00、0.01和0.00 mm;当荷载为210 kN时,B1、B2、B3和B4铰缝两侧挠度差分别为0.32、0.08、0.16和0.01 mm,增设铺装后,传统铰缝挠度差降低了75%,销接钢筋铰缝挠度差降低了94%,这与文献[14]所得规律一致,且本文模型试验铺装对挠度的降低幅度高于整桥试验结果。显然,铺装层能够减缓裂缝发展和铰缝两侧挠度差,开裂后作用更显著,这也印证了所提出的销接钢筋铰缝结构传递能力显著高于传统铰缝结构。

图9 荷载-挠度差图Fig.9 Load deflection difference diagram

4.4 荷载-裂缝宽度试验曲线

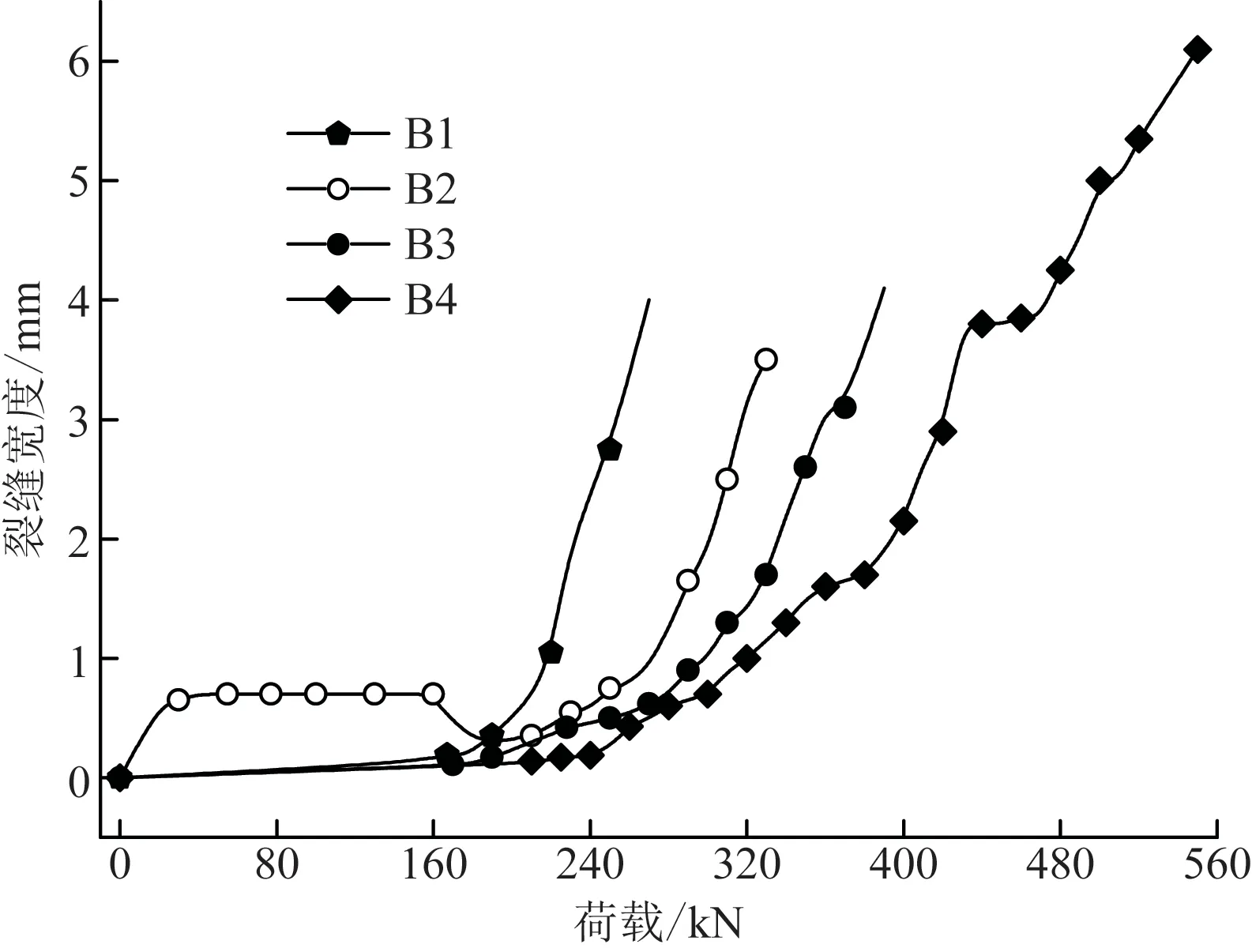

铰缝界面开裂后,当荷载继续增大,裂缝宽度随之增大,并沿结合面继续向上扩展至受压区,对于未加铺装层的B1和B3,裂缝贯通了整个铰缝;对于有铺装层的B2和B4,裂缝延伸到铺装层底部停止扩展,铺装层限制了裂缝的进一步扩展。根据铰缝底部抗拉钢筋位置处铰缝宽度值与荷载关系,绘制荷载-裂缝宽度试验曲线如图10所示。由图10可知,相同荷载下,裂缝宽度B1 图10 荷载-裂缝宽度图Fig.10 Load crack width diagram 加载初期铰缝与梁段结合面未开裂,结构处于弹性阶段,铰缝能够较好地承受荷载并传递荷载,铰缝弯矩主要依靠结合面黏结力传递,铰缝底部的门式钢筋或抗拉钢筋未产生拉应力。结合面开裂后,加载侧门式钢筋(B1和B2)和抗拉钢筋应力(B3和B4)突然变大,钢筋拉应力继续随荷载增大而增大,结合面自下而上逐步开裂,荷载主要依靠门式钢筋和结合面黏结力传递。随着荷载增大,铰缝界面裂缝形成通缝,铰缝两侧相对位移显著增大,依靠门式钢筋传递荷载,钢筋应变随荷载增加而大幅增大,直至各个构件受拉区钢筋被拉断,铰缝破坏,荷载无法继续传递。B3和B4采用了销接钢筋铰缝,其破坏形态与B1、B2不尽相同:B3、B4受拉区钢筋拉断是呈梯次拉断,先是最底层的钢筋断裂,然后中间层钢筋断裂,极限承载力分别比B1和B2增大了50%和88.2%。 由图9和图10可知,相同荷载下B2挠度差和裂缝宽度小于B1,B4小于B3,而且B3远低于B1,B4远低于B2。例如,在250 kN时,B1、B2、B3和B4的挠度差分别为1.09、0.23、0.28和0.01 mm。销接钢筋铰缝B4的挠度差比B2降低了95.6%,B3比B1降低了74.3%。B1、B2、B3和B4铰缝结合面裂缝宽度分别为2.75、0.75、0.50和0.26 mm。销接钢筋铰缝B4的裂缝宽度比B2降低了65.3%,B3比B1降低了81.8%。铺装层使得B2比B1降低了74.5%,B4比B3降低了48%。因而,销接钢筋和增大铺装层厚度均可用使铰缝更好地传递荷载,降低铰缝两侧位移差和结合面开裂宽度,销接钢筋铰缝相比传统的配筋方式在减小铰缝位移和限制铰缝开裂上效果显著。 (1)铺装层提高了铰缝的开裂荷载、通缝荷载和极限荷载,与传统铰缝相比,带铺装的销接钢筋铰缝弯剪承载力提高了88.2%,不带铺装的提高了50%。 (2)弯剪荷载作用下,加载侧与铰缝间荷载传递,在铰缝界面开裂前依靠界面黏结力,界面开裂后依靠界面黏结力和抗拉钢筋,界面裂缝贯通后,依靠抗拉钢筋传递荷载;铰缝与非加载侧自始至终通过界面黏结力实现荷载传递。 (3)在弯剪荷载作用下10 cm铺装层销接钢筋铰缝结构的开裂荷载、通缝荷载和极限荷载分别比传统铰缝结构提高了28.6%、66.7%和88.2%。销接钢筋铰缝具有良好的传力性能,克服了传统铰缝结构易开裂,传递荷载能力差的弱点,具有重要的工程应用价值。

4.5 铰缝传力过程分析

4.6 销接钢筋铰缝传力效果分析

5 结论