AA6061铝合金正方形截面管胀形工艺研究

毕 江 赵长财 杜 冰 陈晓华 董国疆.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,0660042.哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨,5000.燕山大学车辆与能源学院,秦皇岛,066004

AA6061铝合金正方形截面管胀形工艺研究

毕 江1,2赵长财1杜 冰1陈晓华1董国疆3

1.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,0660042.哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨,1500013.燕山大学车辆与能源学院,秦皇岛,066004

AA6061铝合金挤压管材在常温下强度高但塑性差,难以成形复杂形状零件。基于此,提出了固溶处理+固体颗粒介质胀形+人工时效的工艺流程,通过固溶、淬火和时效等热处理工艺调整铝合金变形前后的力学性能,应用固体颗粒介质胀形技术实现管件塑性成形。以AA6061挤压铝合金管为研究对象,分析了固溶处理工艺参数对合金力学性能的影响,发现管材经固溶温度560 ℃且保温120 min处理后,其延伸率提高3倍以上,强度和硬度也大幅降低,使合金管材的成形性能指标显著提高,具备了固体颗粒介质胀形管件的条件;对合金固溶处理后再人工时效处理的试验研究表明,人工时效温度180 ℃且保温360 min时合金塑性下降,强度和硬度等性能指标均可恢复至初始状态。基于铝合金热处理工艺特征的研究,采用固溶处理+固体颗粒介质胀形+时效处理的工艺流程,成功试制了AA6061铝合金典型的正方形截面管件,其环向最大展长率可达34%。

铝合金管材;固溶处理;时效处理;固体颗粒介质胀形

0 引言

AA6061铝合金属于Al-Mg-Si系列合金[1],其密度小、冲击韧性高,具有良好的机械加工性能和抗腐蚀性能,是航空航天、交通运输和石油化工等行业应用于极端环境的重要金属材料[2-3]。AA6061铝合金的塑性性能极差,在室温条件下难以成形复杂形状零件,从而极大地限制了其应用范围。然而,随着变形温度升高,该材料的延伸率提高且变形抗力降低,因此温热塑性成形技术是目前AA6061铝合金板壳构件制造的主要研究方向[4]。文献[5]对AA6061铝合金挤压管材气压热胀形工艺的研究表明,在变形温度为425 ℃时成形性能达到最优,最大胀形率为86%。文献[6]分析AA6061铝合金板材热态液压胀形过程表明,在300 ℃时成形板件应变可达60%~70%。虽然温热成形技术可以显著改善AA6061铝合金成形性能,但是要求对坯料和模具的变形温度进行精确控制,以及要求模具、增压装置和加载设备应耐高温,因此使得该工艺控制难度和加工成本大幅提高,这是现有技术面临的主要难题。

通过固溶处理可得到过饱和固溶体组织,将阻碍位错运动的析出相溶解固化,使合金强度降低,韧性提高,从而提高其成形性能[7-8],同时,降低材料的变形抗力,从而降低对成形设备能力的要求。但是,经过固溶处理后加工成形的管件材料强度和硬度较低,不满足工程应用的要求。然而,对成形管件进行时效处理可以弥补这一缺陷,时效处理使合金内的第二相粒子再次析出,引起沉淀强化[9]。在加工硬化和沉淀强化的双重作用下,管件的强度和硬度会进一步提高,从而达到应用需求。在此方面,文献[10]研究AA6061铝合金挤压管坯旋压加工时发现,旋压前进行半固溶处理可使管坯旋压性能提高,成形后时效处理可使工件的抗拉强度满足不低于245 MPa的使用要求。因此,可采用成形前固溶处理+成形后时效处理的方式调整材料的力学性能,从而实现6061铝合金管件的室温内高压成形。

本文以AA6061铝合金挤压管材为研究对象,开展固溶和人工时效处理材料的单向拉伸试验,并与理论成形极限图(forming limit diagram,FLD )相结合,分析热处理工艺参数对管材材料性能的影响规律;以此为据,提出了固溶处理+颗粒介质内高压成形+时效处理的典型管件成形工艺方案;通过数值仿真与工艺试验相结合的方法分析了工艺参数对目标管件成形性能的影响规律,从而为高强铝合金管件的加工和制备提供新的手段和试验基础。

1 试验

1.1 试验材料

试验材料为国内某公司生产的厚度δ0=2 mm、直径D0=100 mm的AA6061铝合金挤压管材,合金试样的化学成分通过ADVANT X’P-381型X射线荧光光谱仪测试得到,其主要成分如表1所示。

1.2 热处理工艺步骤

将AA6061铝合金管材用线切割机沿管材轴向切取单向拉伸试样。固溶处理在SX-G16103箱式加热炉中进行,固溶温度θS分别为530,540,550,560,570 ℃,保温时间tS为30,60,90,120,150 min。淬火在HH-2恒温水浴锅中进行,淬火转移时间小于5 s,水温在25 ℃以下。固溶处理之后将合金试样低温储藏以消除自然时效的影响。时效处理在DHG -9070A鼓风干燥箱中进行,时效温度θA为180 ℃,时间tA为30,60,120,240,360,480 min。

表1 试验合金的化学成分(质量分数)

1.3 管材性能测试

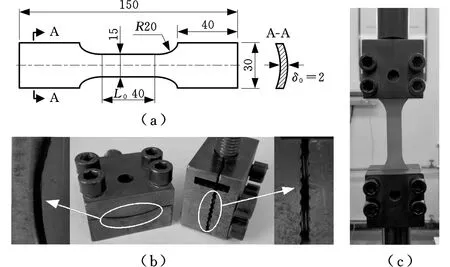

参照拉伸试件制定的国际标准,结合试验设备的测量精度范围,设计制作管材轴向拉伸试样(图1)。为了保持试件的完整性,本研究采用线切割机沿AA6061铝合金管材轴向切取单向拉伸试样,并自行设计了管材轴向拉伸圆弧卡具(图1b),每项试验均测定3个以上样品取平均值。拉伸力学性能测试在Inspekt-Table100电子万能试验机上完成,应变速率设定为0.001 s-1。

图1 轴向拉伸试样尺寸及试验卡具Fig.1 Axial tensile size specimen size and experimental fixture

采用FM-700维式硬度计测量不同热处理工艺处理后试样的硬度,在每个试样上测试7个点,然后取其平均值。将金相试样冷镶嵌后用水磨砂纸预磨,然后进行机械抛光,用10%(体积分数,下同)高氯酸和90%的无水乙醇的混合液电解抛光,抛光电压30 V,时间30 s;随后进行阳极覆膜,覆膜液为5%的氟硼酸水溶液,覆膜电压28 V,时间为3 min。采用Axiovert 200 MAT金相显微镜对不同热处理工艺下的试样显微组织进行观察和分析。透射电镜观察试样经打磨和双喷电解减薄制取,电解液为30%硝酸和70%甲醇混合溶液,采用液氮冷却到-30 ℃以下,工作电压为12~18 V,电流控制在120~140 mA之间。电镜观察在JOEL2010透射电镜上进行,加速电压为200 kV。断口形貌观测在Hitachi S3400型扫描电子显微镜上进行。

1.4 材料性能试验

1.4.1 真实应力应变曲线

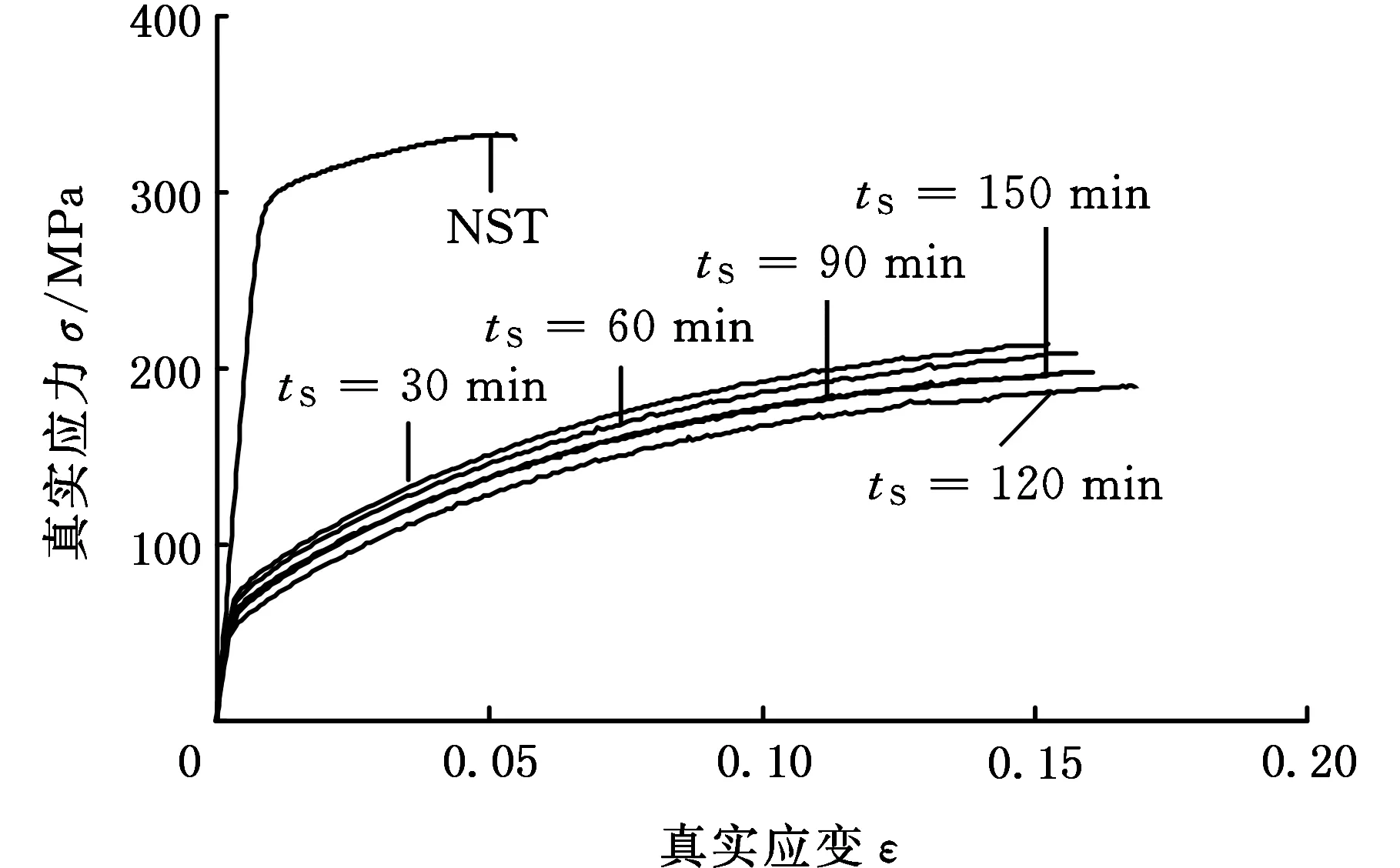

AA6061铝合金挤压管在室温条件下强度较高,延伸率极低,无法满足常规管件胀形塑性变形的需求,极易产生破裂。给定固溶温度θS为560 ℃,不同固溶时间tS下管材真实应力应变曲线,如图2a所示;给定固溶时间tS为120 min,不同固溶温度TS下管材真实应力应变曲线如图2b所示。然而,试验表明,最大力总伸长率Agt随固溶温度、固溶时间等参数的变化存在最大值,即θS=560 ℃且tS=120 min时,Agt达到了19.8%,较室温提高了313%,这种变化使得该材料采用内高压成形复杂管件成为可能。同时,固溶处理后合金管材的屈服强度σs显著下降,在固溶条件θS=560 ℃且tS=120 min下,σs=53.7 MPa,较室温减小81.4%;抗拉强度σb=189.9 MPa,较室温减小40.8%。材料强度的下降,使得管件塑性成形的胀形力大幅降低,从而降低了成形工艺对加载设备和模具装置的需求,降低了加工成本。试验研究表明,AA6061铝合金挤压管材经θS=560 ℃且tS=120 min的固溶处理后,塑性成形性能接近最优。

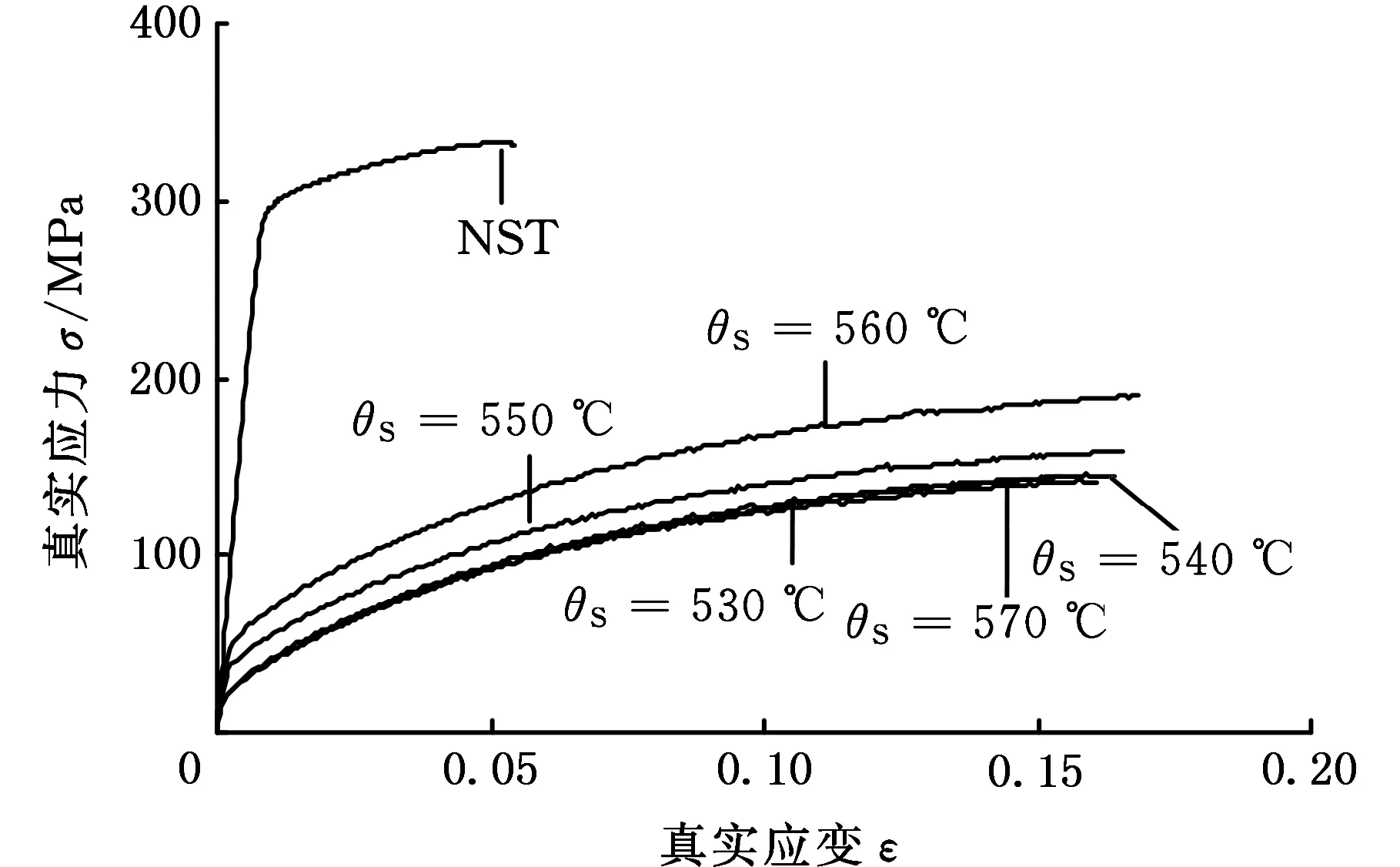

管材经θS=560 ℃且tS=120 min的固溶处理后淬火,再经θA=180 ℃的人工时效处理后空冷。不同时效工艺下真实应力应变曲线如图2c所示。给定时效温度θA=180 ℃时,随时效时间tA的延长,应力应变曲线越来越接近未进行固溶处理(no solution treatment,NST)的原始管坯的曲线;当时效时间延长至360 min时,与原始管坯的应力应变曲线基本重合;继续延长时效时间,曲线略呈下降趋势,即产生了过时效现象。固溶处理后,时效时间延长使得管材强度提高,Agt降低,管材材料力学性能逐步恢复至原始状态。

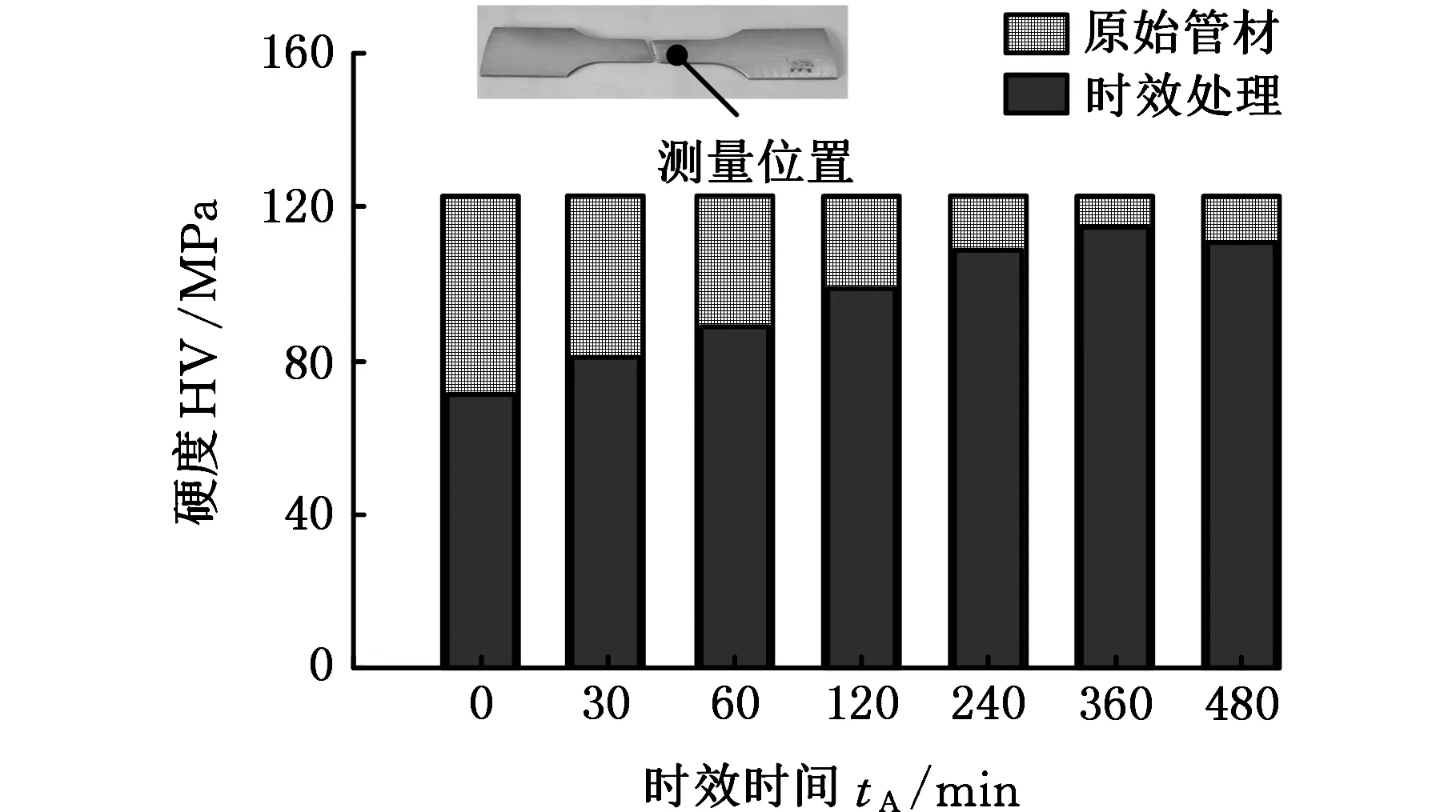

1.4.2 显微硬度

人工时效后管材单向拉伸试样的表面硬度值反映了加工硬化和析出硬化的双重作用。如图3所示,随着人工时效时间(30~360 min)的延长,试样表面硬度逐步提高,时效初期的表面硬度急剧上升,4 h之后上升缓慢,6 h达到峰值109 HV,与原始管材表面硬度123 HV相差不到12%。继续时效处理,表面硬度略有下降,这与文献[11]得到的AA6061铝合金铸锭固溶处理(θS=530 ℃,tS=240 min)后经θA=180 ℃人工时效处理的硬度变化规律基本相同,合金硬度均呈现出先升后降的变化规律,且下降的变化量较小。

(a)固溶温度560 ℃

(b)固溶时间120 min

(c)时效温度180 ℃图2 热处理工艺参数对AA6061铝合金真实应力-应变曲线的影响(应变速率0.001 s-1)Fig.2 Effect of heat treatment process parameters on true stress-strain curves of AA6061 aluminum alloy

图3 热处理工艺参数对AA6061铝合金显微硬度的影响Fig.3 Effect of heat treatment process parameters on hardness of AA6061 aluminum alloy

1.4.3 显微组织

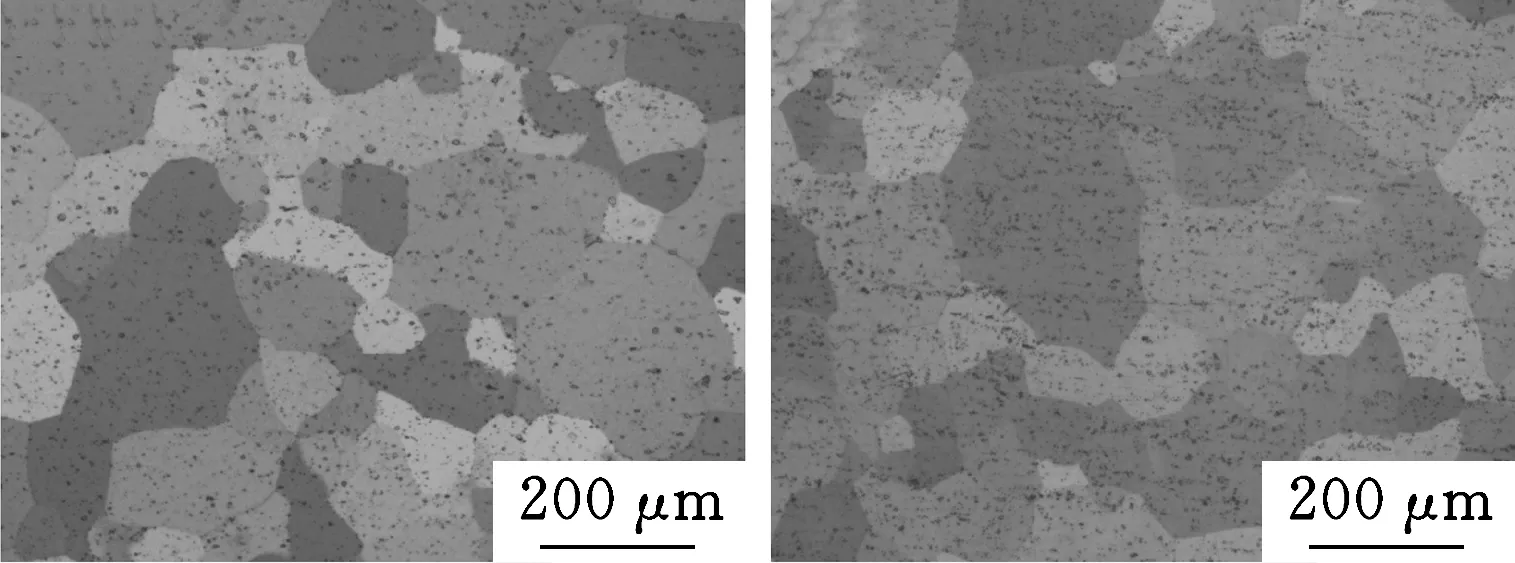

AA6061铝合金管坯为挤压工艺制备,其原始形态的显微组织为无纤维状组织,为尺寸较大的等轴晶及再结晶生成的亚晶(图4a);从母材腐蚀得到的点蚀坑可以看出,合金中溶入基体的相粒子较少,粗大的第二相粒子一部分集中在晶界附近,另一部分弥散在晶内,呈不均匀分布。AA6061铝合金挤压管材在生产时产生了较大的塑性变形,合金中存在大量的空位和位错等晶体缺陷,并有较高的畸变能储存在晶体缺陷中,造成管材强度和硬度较高,延伸率极差,因此不能满足后续的塑性加工要求。

固溶处理(tS=560 ℃,tS=120 min)后合金的显微组织产生了明显变化(图4b),固溶的再结晶过程中等轴晶进一步长大,晶粒尺寸大小逐渐趋于均匀,晶内及晶界残留的Mg2Si相粒子大量溶入基体中,基体中溶质原子数量增多,可通过快速冷却的淬火过程保存固溶组织,管坯力学性能随之发生改变,强度和硬度大幅降低,延伸率显著提高,从而改善了管材的成形性能。

(a)原始材料 (b) 固溶处理

(c)固溶处理+时效处理图4 AA6061铝合金不同热处理状态下显微组织Fig.4 Effect of heat treatment on microstructure of AA6061 aluminum alloy

试件固溶处理后再经θA=180 ℃且tA=360 min的人工时效处理(图4c),晶粒长大且尺寸更加均匀,组织内基本不存在细小的亚晶,同时晶界处硬化相Mg2Si弥散析出,产生析出硬化效果,因此管材强度和硬度回升,塑性下降。与固溶处理后的组织相比,时效后固溶体基体上的球状析出相明显增多。AA6061铝合金管材在时效初期,过饱和固溶体分解,Si原子在铝基体上的某些晶面上聚集,形成溶质原子偏聚区(即GP区),并与基体保持共格关系,这些聚合体构成了提高抗变形能力的共格应变区,使合金强度、硬度增加;随着时效时间的延长,原子偏聚增大,与晶体仍保持共格关系,由于GP区尺寸增大,在基体中产生了更加严重的共格畸变,对位错运动的阻碍作用进一步增强,因此时效强化作用加强,使合金达到最大强化的阶段。

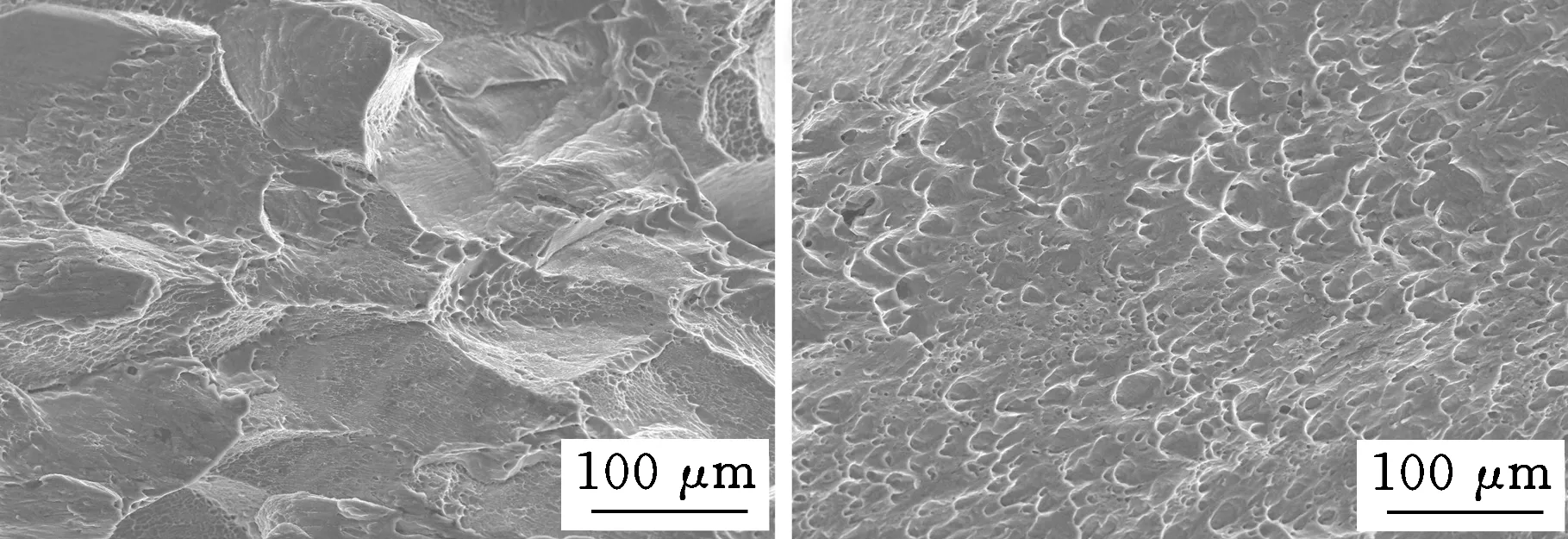

AA6061铝合金固溶处理前后的断口形貌如图5所示。图5a为原始管材轴向试样的拉伸断口形貌,试样未经过固溶处理时出现少量较浅韧窝,说明AA6061铝合金在室温下塑性较差,拉伸变形过程中加工硬化明显,这种现象与室温下延伸率较低的现象一致。高倍观察断口,有大量的解理台阶和撕裂棱,撕裂棱起伏明显,说明此时断裂方式为介于解理断裂和韧窝断裂之间的准解理断裂,属于脆性断裂的范畴。而试样经过固溶处理之后,等轴韧窝数量增多,且韧窝深度变深,表现出明显的韧性断裂特征,如图5b所示,即固溶处理后AA6061铝合金塑性明显增强。

(a)原始管材 (b)固溶处理(θS=560 ℃,tS=120 min)图5 AA6061铝合金固溶处理前后断口形貌Fig.5 The fracture appearance of AA6061 aluminum alloy pre and post solution treatment

由图6可以看出,AA6061铝合金经固溶处理(θS=560 ℃,tS=120 min)后,基体中基本无纳米级的析出相,且存在一定量的位错,使得合金强度和硬度降低,塑性成形性能改善;再经人工时效处理(θA=180 ℃,tA=360 min)后,大量纳米级硬化相析出,且在基体上弥散分布,析出相以弥散的球状(GP区)和条状析出相为主,大小为10~50 nm,析出相与基体保持共格关系,均匀地分布在基体中,硬化相的弥散分布使AA6061铝合金强度和硬度重新回升至与原始管坯相当的范围。

(a)固溶处理(θS=560 ℃,tS=120 min)

(b)时效处理(θA=180 ℃,tA=360 min)图6 AA6061铝合金不同热处理状态的TEM组织Fig.6 Effect of heat treatment on TEM micrograph of AA6061 aluminum alloy

1.4.4 理论成形极限图

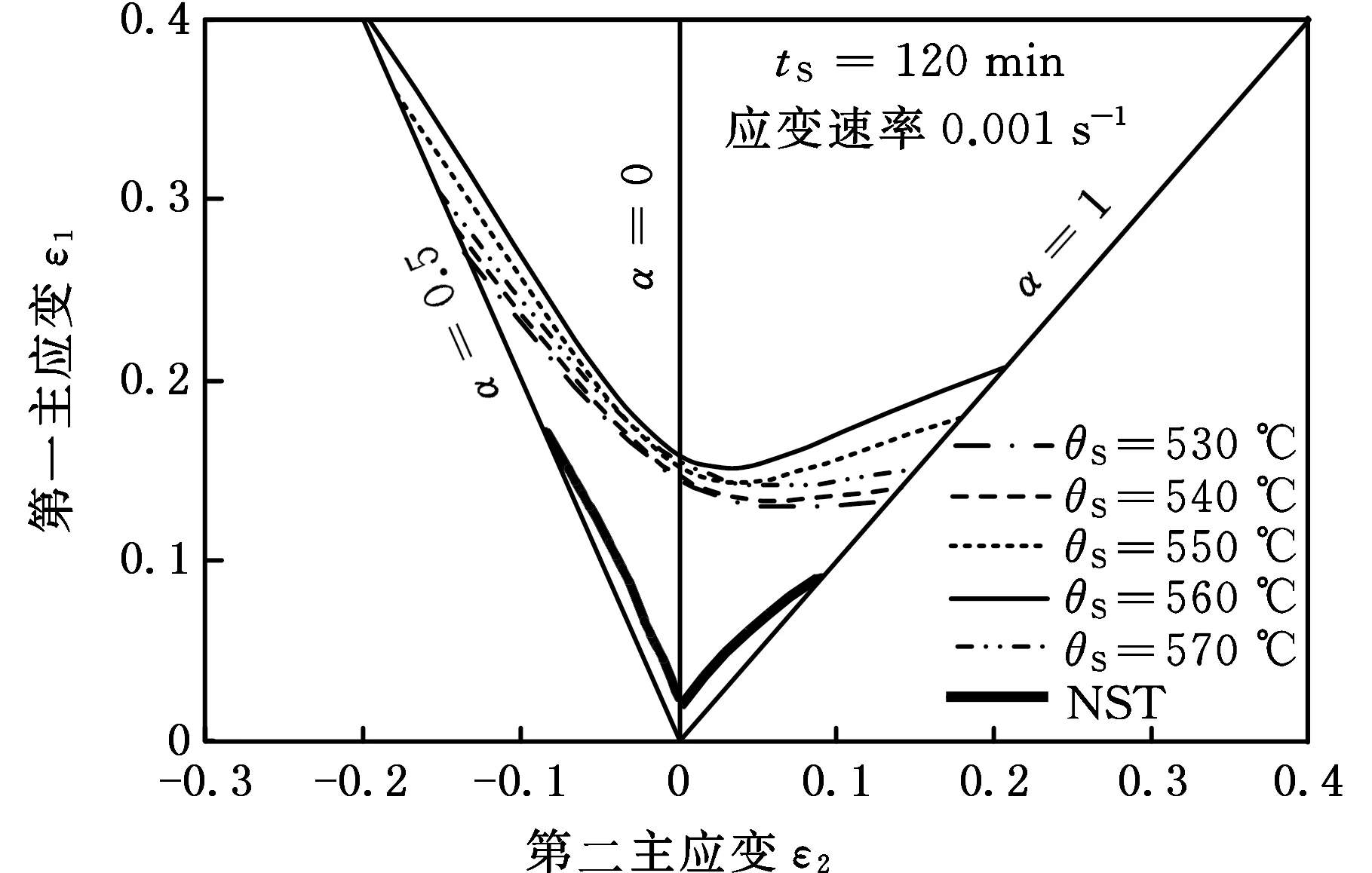

推导理论成形极限图(FLD)时,难以确定的参数为初始厚度不均度f0。对此,本文通过不同固溶处理工艺条件下单向拉伸试验对其进行了标定。首先,测量不同固溶处理条件下的单向拉伸试件产生断裂处的宽度,从而通过换算得到断裂失稳极限状态时的第二主应变ε2;将测定值与M-K模型理论计算值进行对比,并通过调节FLD求解模型中的f0数值使ε2的测定值与计算值之差在-0.005~0.005之间;以此标定不同固溶处理工艺条件下的f0值,然后遍历应力比α=σ2/σ1(0≤α≤1),得到AA6061铝合金挤压管材固溶处理前后的理论FLD,如图7所示。AA6061合金管材未经固溶处理之前的理论成形极限曲线(forming limit curve, FLC)极低,不能满足复杂形状零件塑性加工的需求,而经固溶处理之后管材的理论FLC显著上升。恒定固溶温度θS=560 ℃,管材理论FLC随固溶时间的延长呈现出先升后降的变化,并在tS=120 min时达到峰值;恒定固溶时间tS=120 min,管材理论FLC随着固溶温度的升高呈现先升后降的变化规律,并在θS=560 ℃时达到峰值。固溶处理后管材的理论FLD表现出来的特征与单向拉伸试验得到的材料参数变化一致。

(a)固溶温度560 ℃时不同保温时间的理论FLD

(b)固溶时间120 min时不同固溶温度的理论FLD图7 AA6061铝合金不同固溶工艺下的理论FLDFig.7 Effect of solution treatment process parameters on theoretic FLD of AA6061 aluminum alloy

2 分析与讨论

本文采用AA6061铝合金挤压管材(外径D0=100 mm,初始壁厚δ0=2 mm),通过固溶处理+颗粒介质内高压成形+时效处理的工艺流程试制正方形截面管件,对管件成形过程进行数值模拟和试验研究,分析管件成形过程的变形状态,并结合理论FLD对胀形管件的破裂失稳趋势进行判定和分析。

颗粒介质内高压成形技术是采用固体颗粒代替传统内高压成形工艺中液体或气体介质的作用,采用通用压力设备直接给颗粒介质加载,在管坯内腔形成内高压,并迫使管坯贴模成形的工艺流程[12-13]。利用颗粒介质具有的耐高压、易流动、易密封等介于固体和液体之间的特殊物理性能,该工艺具有无需复杂密封装置、无需外部增压系统等特点[14]。

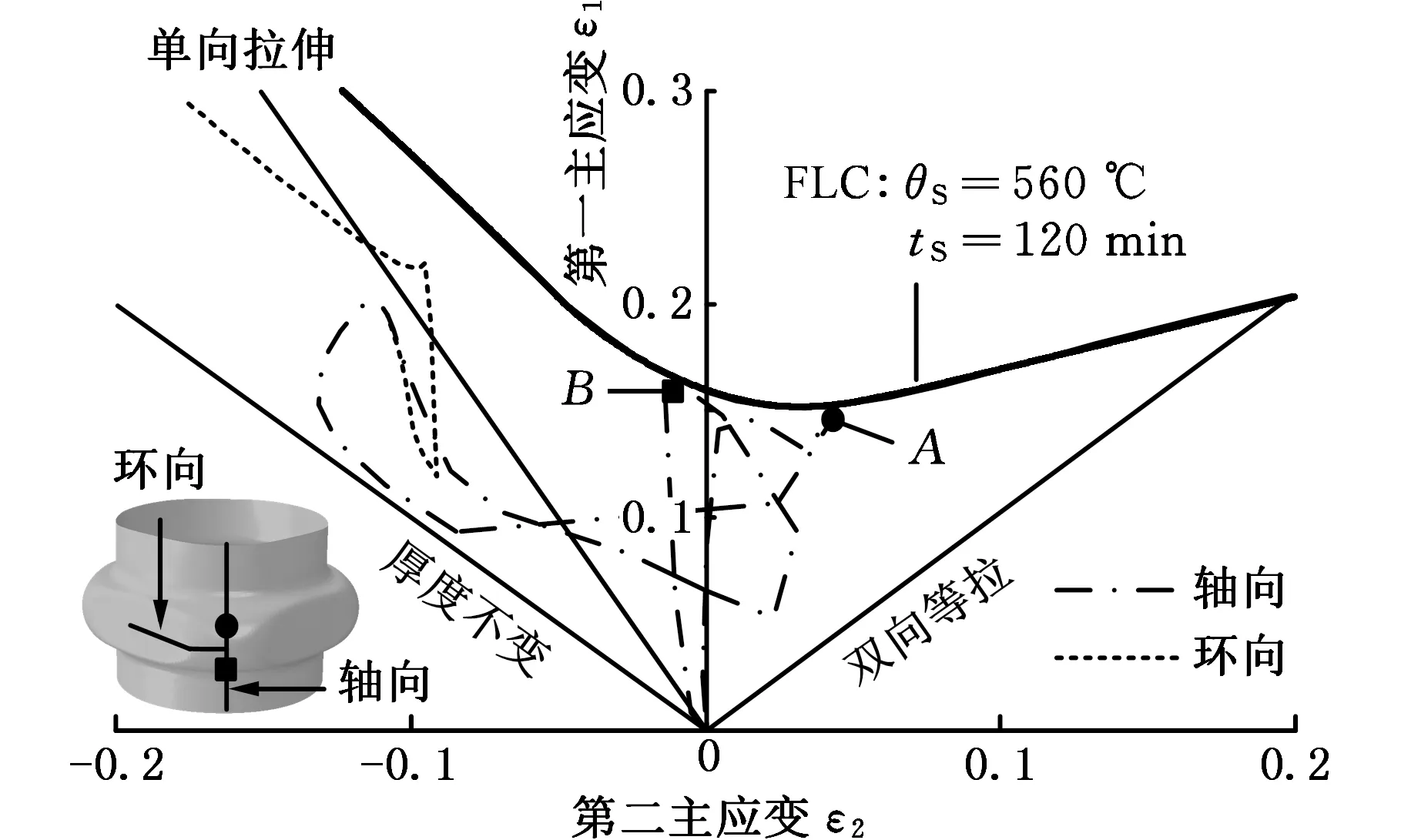

2.1 管件主应变变化曲线

数值仿真得到正方形截面管件沿其圆角轴向和环向质点的主应变分布曲线,如图8所示。当管壁环向贴模区(直壁段)长度为75 mm时,轴向主应变状态曲线中A、B质点的位置最接近理论FLC,即质点A、B理论上处于破裂极限状态,且两个质点的应变状态接近平面应变;而管材环向主应变轨迹距离理论FLC较远,处于破裂安全区内,且其应变状态均接近单向拉伸应变状态。由此分析可知,当管件环向贴模区长度大于75 mm时,管件发生破裂失稳,破裂位置为管件轴线上圆角的过渡区域。

图8 管件轴向、环向主应变轨迹Fig.8 Principal strain loci of tube in axial and circumferential directions

2.2 工艺试验

试验管坯下料长度l0=100 mm,凹模圆角rd=6 mm,型腔为边长a=56 mm的正方形,胀形区长度h=30 mm。经θS=560 ℃且tS=120 min的固溶处理后水淬(淬火水温25 ℃);管件成形采用固体颗粒介质胀形工艺;然后将成形管件进行θA=180 ℃且tA=360 min的人工时效处理,后空冷。

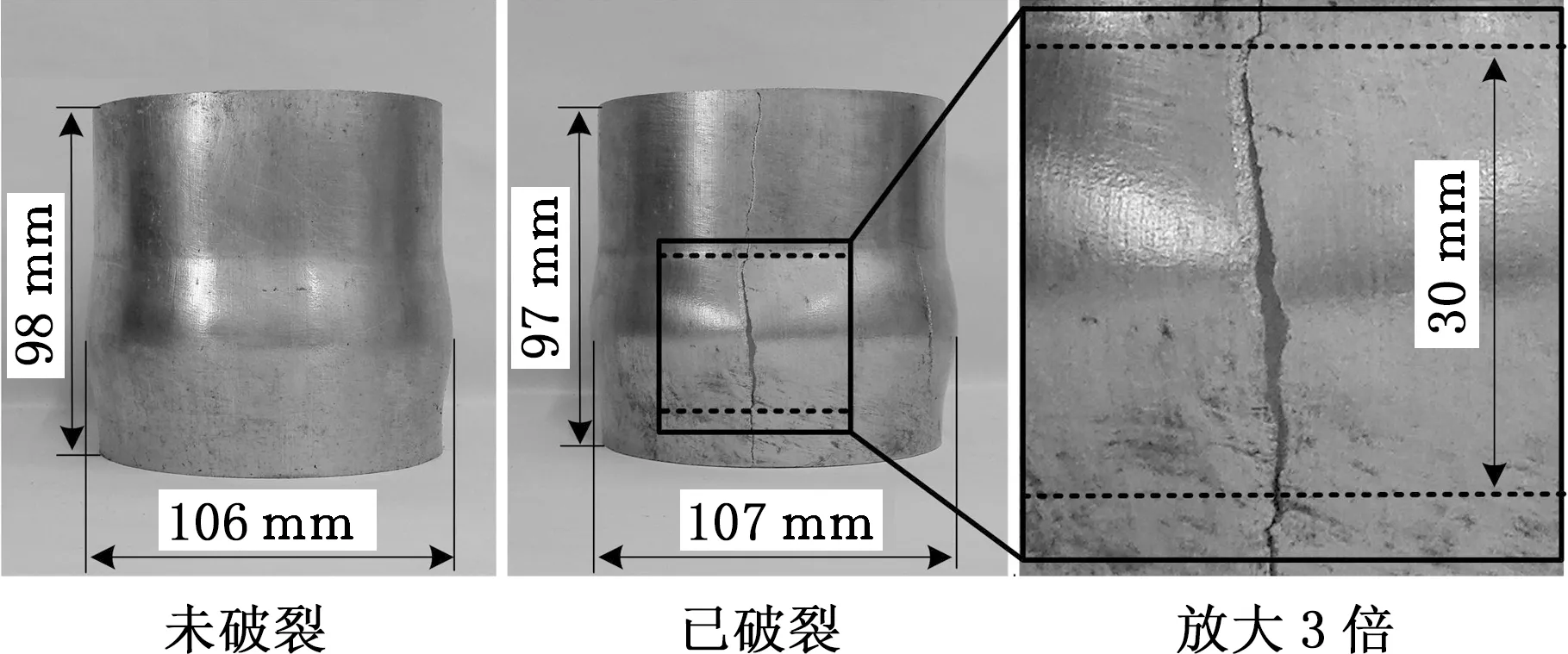

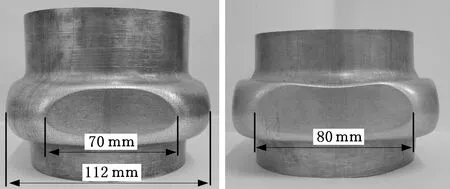

(a)未经固溶处理的成形工件

(b)固溶处理后管件破裂前后对比

(c)管件破裂位置图9 固溶处理前后成形工件对比Fig.9 The comparison of workpiece formed pre and post solution treatment

如图9所示,工艺试验表明,管坯未经过固溶处理时塑性极差,成形极限较低,难以采用内高压成形工艺加工,当自由胀形直径Dc=107 mm时便产生了破裂,最大胀形率仅为7%,裂纹垂直于管坯圆周方向,断口呈现典型的脆性断裂特征(图9a)。然而,将AA6061铝合金管坯经固溶处理(θS=560 ℃,tS=120 min)后,成形性能显著升高,当管壁环向贴模区长度为70 mm时,管件成形质量完好;当贴模区长度发展为80 mm时,管件发生破裂失稳,裂纹垂直于管坯轴线方向,断口展现了部分韧性断裂特征。

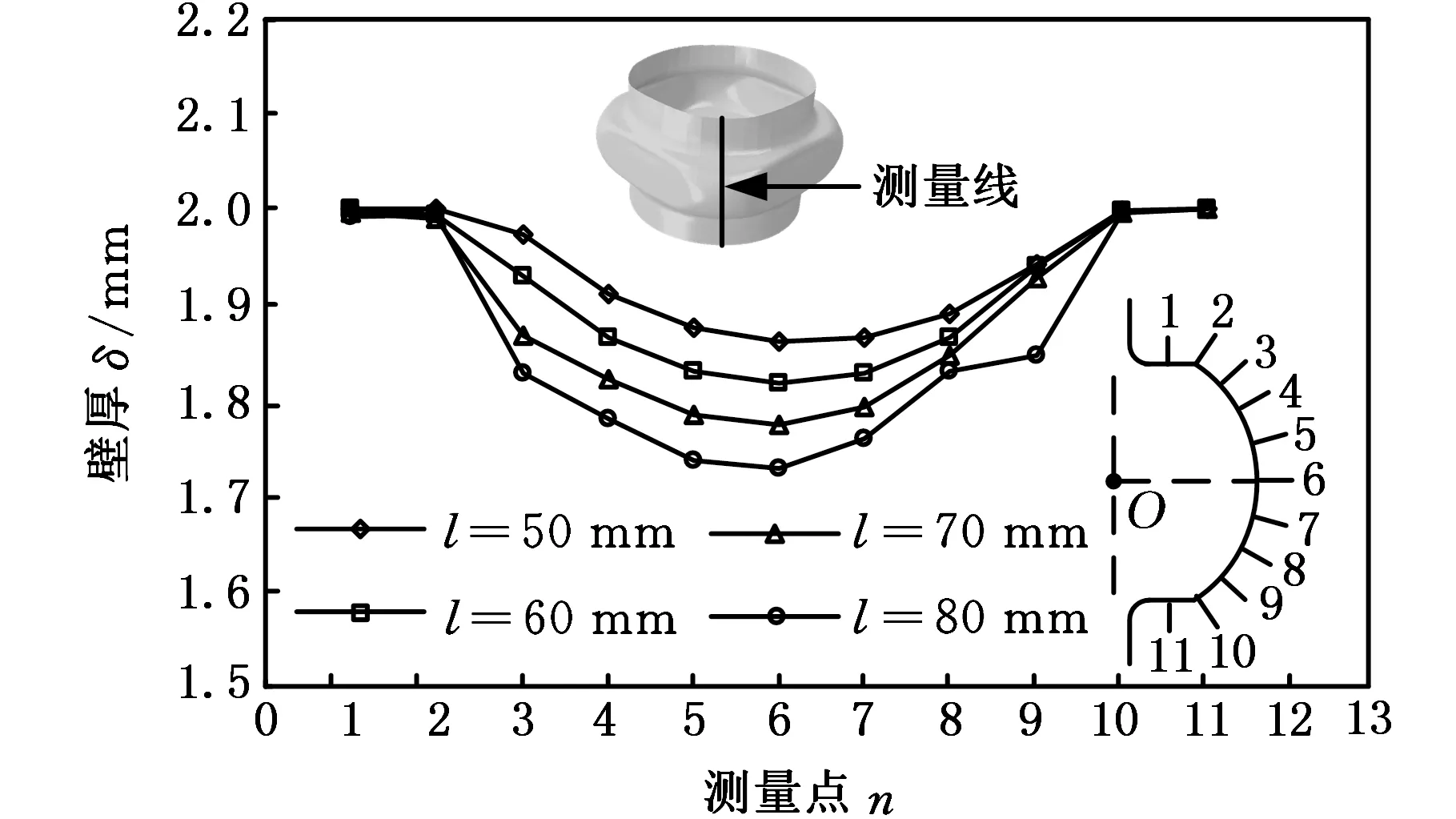

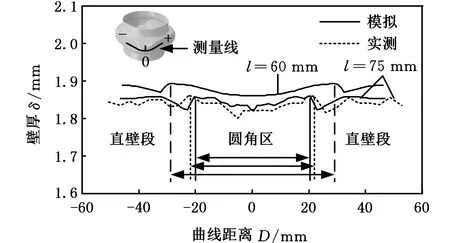

2.3 管件厚度分布

(a)管件轴向壁厚分布

(b)管件环向壁厚分布

(c)管件不同位置壁厚分布及摩擦条件对壁厚的影响图10 管件壁厚分布Fig.10 The thickness curves of AA6061 aluminum alloy tube

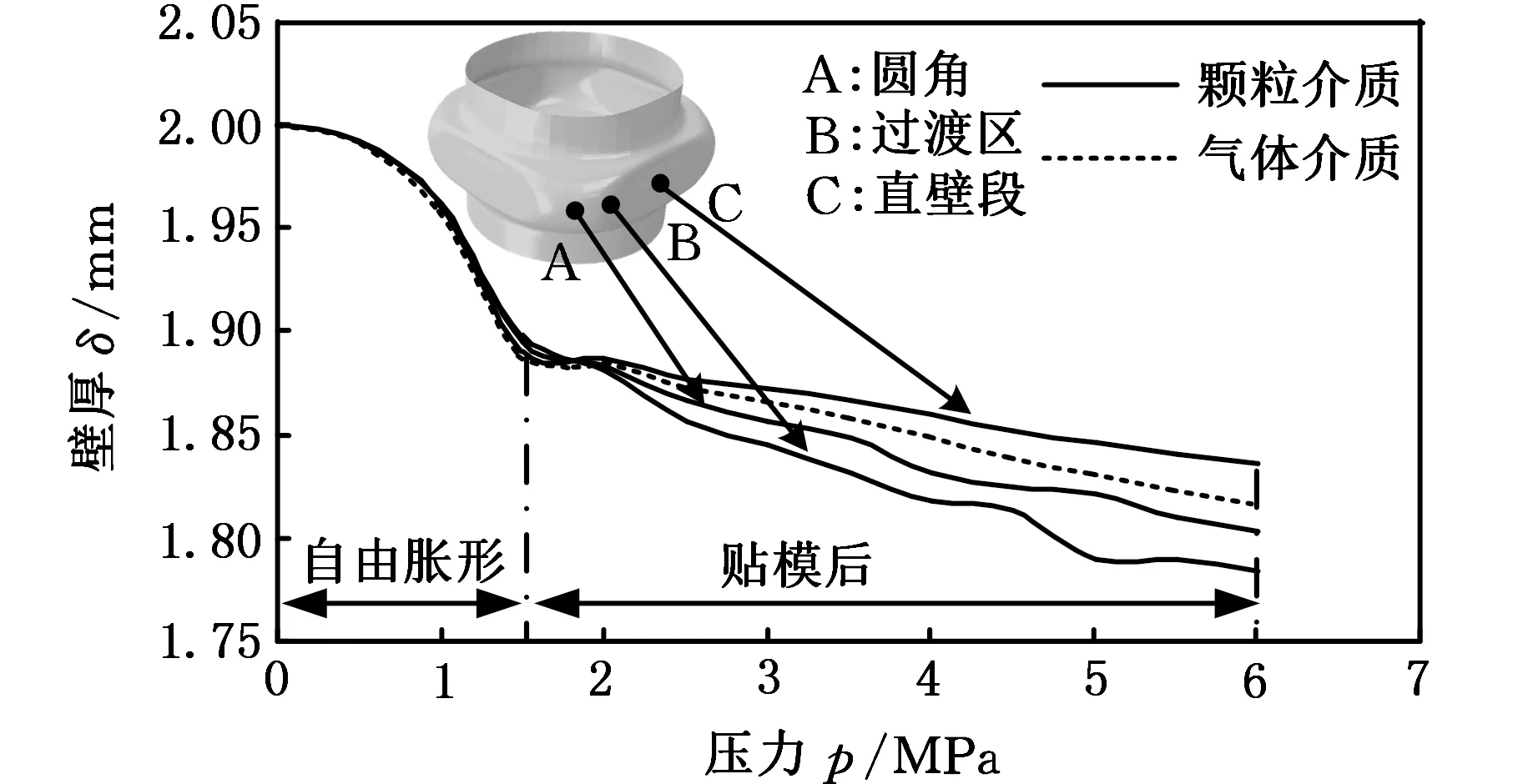

随胀形过程的发展,管件壁厚分布如图10所示。在管件圆角部位沿管材轴向取11个测量点,得到不同胀形阶段下壁厚分布曲线(图10a),随直壁段长度l的增大,变形区壁厚不断减薄;对比管件环向壁厚模拟值与试验实测值(图10b),由直壁段中心向其边缘壁厚缓慢减薄,在直壁段与圆角的过渡区域壁厚减薄最剧烈,圆角区壁厚分布相对较均匀,壁厚差变化不大;圆角、过渡区和直壁段三个区域壁厚分布如图10c所示,随着胀形过程的发展,质点A、B、C的壁厚逐渐减薄,管壁贴模后,三个质点的壁厚大小开始出现差别,其中壁厚值由大到小依次为直壁段中心C、圆角中心A和过渡区B。通过模拟固体颗粒介质胀形和气压胀形两种工况,对比质点C的壁厚可知,颗粒介质胀形得到的管件壁厚减薄程度小于气压胀形,即颗粒介质与管材内壁的摩擦有助于限制管件壁厚的减薄,使目标管件的壁厚分布更加均匀。

3 结论

(1)提出了铝合金管材构件固溶处理+颗粒介质内高压成形+人工时效处理的成形工艺,成功试制了厚径比为2/100、环向最大展长率为34%的正方形截面管件,为高强铝合金管件在常温条件下的加工提供了新的手段。

(2)采用固溶处理方式能够有效地提高AA6061铝合金挤压管材的成形性能,管材经固溶处理(θS=560 ℃,tS=120 min)后延伸率提高了313%,屈服强度和抗拉强度分别降低了81%和41%,硬度减小了50%。人工时效处理(θA=180 ℃,tA=360 min)能够使经固溶处理的AA6061铝合金管材恢复原有性能指标,强度和硬度分别提高至原始管坯的88%和89%。

(3)数值仿真和工艺试验表明,当直壁段长度l=75 mm时,管件轴向方向主应变轨迹接近理论成形极限曲线,环向方向主应变轨迹距离理论成形极限曲线较远,即管件胀形接近极限,管件破裂失稳位置处于管材轴向圆角与管端直壁段的过渡区域。同时,颗粒介质与管坯内壁的摩擦作用能够抑制变形区的过渡减薄,使管件壁厚分布更加均匀,提高了管件的成形质量。

[1] ZHENG Y S, TANG G Y, KUANG J, et al. Effect of Electropulse on Solid Solution Treatment of 6061 Aluminum Alloy[J]. Journal of Alloys and Compounds, 2014, 615:849-853.

[2] MAISONNETTE D, SUERY M, NELIAS D, et al. Effects of Heat Treatments on the Microstructure and Mechanical Properties of a 6061 Aluminium Alloy[J]. Materials Science and Engineering:A, 2011, 528(6):2718-2724.

[3] EI-MENSHAWY K, EI-SAYED A W A, EI-BEDAWY M E, et al. Effect of Aging Time at Low Aging Temperature on the Corrosion of Aluminum Alloy 6061[J]. Corrosion Science, 2012, 54(1):167-173.

[4] FARSHIDI M H, KAZEMINEZHAD M, MIYAMOTO H. Severe Plastic Deformation of 6061 Aluminum Alloy Tube with Pre and Post Heatments[J]. Materials Science and Engineering:A, 2013, 563(7):60-67.

[5] HE Z B, FAN X B, SHAO F, et al. Formability and Microstructure of AA6061 Al Alloy Tube for Hot Metal Gas Forming at Elevated Temperature[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(S2):s364-s369.

[6] MAHABUNPHACHAI S, KOÇ M. Investigations on Forming of Aluminum 5052 and 6061 Sheet Alloys at Warm Temperatures[J]. Materials and Design, 2010, 31(5):2422-2434.

[7] 马政,杨伏凉,党小荔,等. Al-Mg-Si-Cu合金的热处理工艺[J]. 金属热处理,2011, 36(5):97-102. MA Zheng, YANG Fuliang, DANG Xiaoli, et al. Heat Treatment of Al-Mg-Si-Cu Aluminum Alloy[J]. Heat Treatment of Metals, 2011, 36(5):97-102.

[8] 项胜前,周春荣,郭加林,等. 固溶-时效对6061铝合金挤压棒材组织和性能的影响[J]. 轻合金加工技术, 2011,39(4):31-35. XIANG Shengqian, ZHOU Chunrong, GUO Jialin,et al. Effect of Solid Solution-aging Treatment on Microstructure and Properties of 6061 Aluminum Alloy Extruded Rods [J]. Light Alloy Fabrication Technology, 2011, 39(4):31-35.

[9] 潘道召,王秀芝,李海,等. 双级时效对6061铝合金拉伸性能和晶间腐蚀性能的影响[J]. 中国有色金属学报,2010, 20(3):435-441. PAN Daozhao, WANG Xiuzhi, LI Hai, et al. Effects of Two-step Ageing Treatment on Tensile Properties and Intergranular Corrosion of 6061 Aluminum Alloy [J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3):435-441.

[10] 周宇静,程秀全,夏琴香. 热处理工艺对6061铝合金筒形件旋压过程及其性能影响[J]. 锻压技术,2011,36(3): 54-57. ZHOU Yujing, CHENG Xiuquan, XIA Qinxiang. Influence of Heat Treatment on Spinning Process and Properties for 6061 Aluminum Alloy Tube [J]. Forging & Stamping Technology, 2011, 36(3):54-57.

[11] DEMIR H,GÜNDÜZ S. The Effects of Aging on Machinability of 6061 Aluminium Alloy[J]. Materials & Design, 2009, 30(5):1480-1483.

[12] DONG G J, ZHAO C C, CAO M Y. Flexible-die Forming Process with Solid Granule Medium on Sheet Metal[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(9):2666-2677.

[13] DONG G J, ZHAO C C, CAO M Y. Process of Back Pressure Deep Drawing with Solid Granule Medium on Sheet Metal[J]. Journal of Central South University, 2014, 21(7):2617-2626.

[14] DONG G J, ZHAO C C, PENG Y X, et al. Hot Granules Medium Pressure Forming Process of AA7075 Conical Parts[J]. Chinese Journal of Mechanical Engineering, 2015, 28(3):580-591.

(编辑 苏卫国)

Research on Bulging Technology of AA6061 Aluminum Alloy Tubes with Square Cross Sections

BI Jiang1, 2ZHAO Changcai1DU Bing1CHEN Xiaohua1DONG Guojiang3

1.Key Laboratory of Advanced Forging & Stamping Technology and Science of Ministry of Education,Yanshan University,Qinhuangdao,Hebei,066004 2.State Key Laboratory of Advanced Welding and Joining,Harbin Institute of Technology,Harbin, 150001 3.School of Vehicles and Energy,Yanshan University,Qinhuangdao,Hebei,066004

The AA6061 aluminum alloy extruded tube might not be formed into complex parts for its high strength and poor plasticity at room temperature. This paper put forward a new technological process: including solution treatment+solid granule medium bulging+aging treatment. During the processes, the mechanics properties of the tested alloy could be changed by heat treatments to satisfy the process requirements and the processing method of high strength aluminum alloy also could be realized by solid granule medium bulging technology. The AA6061 extruded tubes were investigated to show the effects of solution treatments on mechanics properties. At a solution temperature of 560 ℃ and time of 120 min, the elongations of AA6061 aluminum alloy tubes increase by 300%, the strength and the hardness decrease dramatically too. Therefore, the AA6061 aluminum alloy tubes meet the requirements of bulging by the improvements of formability. The experiments show that the strengths and hardnesses of AA6061 aluminum alloy workpieces recover to the as-received alloy at an aging temperature of 180 ℃ and time of 360 min. The typical tubes with square cross sections were trial-produced in lab by using the present forming method. The forming tests show that, the percentage elongation of AA6061 aluminum alloy tubes in ring direction may reach 34%.

aluminum alloy tube; solution treatment; aging treatment; solid granule medium bulging

2016-08-03

国家自然科学基金资助项目(51305386,51305385);河北省自然科学基金资助项目(E2013203093)

TG306

10.3969/j.issn.1004-132X.2017.12.016

毕 江,男,1989年生。燕山大学先进锻压成形技术与科学教育部重点实验室硕士,哈尔滨工业大学先进焊接与连接国家重点实验室博士研究生。研究方向为管板材特种成形、激光焊接。E-mail:bijiang198905@163.com。赵长财,男,1964年生。燕山大学先进锻压成形技术与科学教育部重点实验室教授、博士研究生导师。杜 冰,女,1985年生。燕山大学先进锻压成形技术与科学教育部重点实验室讲师。陈晓华,男,1988年生。燕山大学先进锻压成形技术与科学教育部重点实验室博士研究生。董国疆(通信作者),男,1978年生。燕山大学车辆与能源学院副教授。E-mail:dgj@ysu.edu.cn。