木工铲齿成形铣刀参数化变量化设计

谢迪武,胡传双,李重根

(华南农业大学材料与能源学院,广东 广州 510642)

研究与设计

木工铲齿成形铣刀参数化变量化设计

谢迪武,胡传双,李重根

(华南农业大学材料与能源学院,广东 广州 510642)

木工铲齿成形铣刀齿背为阿基米德螺旋面,该铣刀设计的难点是刀齿前刀面廓形和刀齿轴剖面廓形的求解。传统的图解法和数学解析法设计是利用工件截形上一系列离散的特征点坐标,根据作图原理或坐标间映射关系求得刀齿前刀面和轴剖面上对应点的坐标,再圆滑连接这些离散点得到刀齿前刀面及轴剖面廓形。本设计利用Catia三维设计软件的曲线曲面工具和参数化建模功能,创建整体铲齿套装铣刀的三维参数化实体模型,在关联的工程图中可直接生成精确的刀齿前刀面和轴剖面廓形。通过修改模型中工件截形、工件树种、机床技术参数及加工表面质量要求等即可快速实现铣刀的设计变更。

木工铲齿成形铣刀;变量化设计;Catia;参数

木工成形铣刀分铲齿与尖齿两种结构,在小批量生产中一般采用铲齿结构的铣刀,只有在大批量的生产中才采用尖齿结构。家具产品生产属典型的个性化小批量定制模式,其曲面成形零部件的加工广泛采用各式各样的铲齿成形铣刀。为保证铣刀上垂直刀刃或刃倾角小的侧刃有适当的法向后角,对于加工单面截形工件的铣刀都设计为整体式结构,可在铲齿车床上径向铲齿或斜向铲齿;而对于加工双面截形的工件,可将其分解为几个单面截形子图形的组合,然后针对每个单面截形子图形分别设计出相应的整体式铣刀,再用机械夹固的方法组成装配组合式结构,任何铲齿成形铣刀的设计最终都要归结为单面截形整体铲齿成形铣刀的设计。

木工铣刀一般都有较大的前角,其刀齿前刀面廓形和刀齿轴剖面廓形都与工件截形不同。刀齿廓形求解是设计成形铣刀的重要内容,其求解方法有图解法和数学解析法,这两种设计方法本质上都是利用工件截形上一系列离散特征点坐标,并根据作图原理或坐标间映射关系求取刀齿前刀面和轴剖面上对应点的坐标,再圆滑连接这些离散点得到刀齿前刀面及轴剖面廓形[1-3]。其中,图解法设计直观性强,但精度差、效率低;数学解析法精度高,但计算工作量大,往往需要借助计算机编程来完成坐标计算[4]。

为了快速响应市场和用户对新产品的需求,尽量缩短新产品的研制周期,最大限度地利用已有刀具设计模型,对不合要求的部分作相应的修改,这是最快速、最有针对性的办法,参数化、变量化设计就是其中具有代表意义的设计方法。参数化设计一般是指设计图形拓扑关系不变,尺寸形状由一组参数进行约束;变量化设计是指设计图形的修改不仅有尺寸形状参数,而且还包括拓扑结构关系,甚至包括工程计算条件,修改余地大,可变元素多,设计结果受一组约束方程的控制和驱动[5]。

Dassault公司开发的Catia V5机械设计软件系统,其知识顾问模块(Knowledge Advisor)可提供公式(Formula)、规则(Rule)、检验(Check)等工具支持参数化变量化建模;其创成式形状设计模块(Generative Shape Design)具有强大的曲线曲面几何建模功能,并可与零件设计模块(Part Design)结合使用实现曲面实体混合建模(Hybrid Modeling),特别适用于具有复杂外形的产品建模[6-7]。

本文提出了基于Catia软件的木工铲齿成形铣刀参数化、变量化设计方法,通过改变铣刀模型中工件截形、工件树种、机床技术参数及表面质量要求等技术条件,可快速实现铣刀的设计变更,满足木工刀具生产商快速响应市场需求的要求,具有工程应用价值。

1 木工整体铲齿成形铣刀的结构

木工整体铲齿成形铣刀一般由刀毂、刀齿、齿槽和刀体组成。为了减轻铣刀质量及节约材料,刀毂宽度通常比刀齿宽度要小;为了减小套装内孔磨削加工面积,套装孔内开有空刀槽。刀齿前刀面为平面,后刀面为阿基米德螺旋面。刀齿之间为齿槽,根据铣刀直径和前角的大小,齿槽形状分为两种不同的拓扑结构,Ⅰ型齿槽由三段直线和一段圆弧组成;Ⅱ型齿槽由两段直线和一段圆弧组成。刀毂和刀齿之间为刀体,刀体两端设计有减重槽[8-9]。

2 木工整体铲齿成形铣刀的建模参数

木工整体铲齿成形铣刀参数化建模并不是把所有的尺寸、角度和数据都进行参数化,在参数化建模过程中首先要选定关键参数,其他非关键参数则可利用知识顾问模块中的公式、规则,或通过添加几何关系约束和固定某些无关紧要的参数等方式来确定。根据研究,实现参数化设计木工整体套装铲齿成形铣刀的关键参数包括工件截形、工件树种、加工表面质量要求、机床主轴转速、机床进给速度、刀轴直径、刀齿数、斜铲角、凸轮退刀角比例等。

3 木工整体铲齿成形铣刀的参数化变量化建模

3.1 铣刀建模流程

根据对木工整体铲齿成形铣刀设计过程的分析,结合Catia软件的知识顾问模块功能和曲面实体混合建模方法的应用,木工整体铲齿成形铣刀参数化变量化建模流程如图1所示。

3.2 模型参数传递与控制

3.2.1 工件截形定义与引用

作为关键参数的工件截形可直接在铣刀模型中定义,为方便管理,本文采用创建独立工件零件文件单独保存的方式,以方便工件截形的定义与修改。工件截形定义与发布如图2所示,在零件设计模块中选择ZY平面为支持平面,创建工件截形草图,添加完整的尺寸几何约束。利用草图绘制器中轮廓特征(Profile Feature)将工件截形中需加工的多段连续直线或曲线定义为单一几何对象(Profile.workpiece),使用发布(Publication)工具将工件截形、工件截形高度(Hw)和工件截形宽度(Bw)三个参数对外发布,便于后续建模时引用。

在工件文件中选中并复制(Copy)以上三个发布对象,创建铣刀零件文件,使用保持链结粘贴(Paste Special As Result With Link)命令将工件截形及参数作为外部引用参数传递到铣刀零件模型。当工件零件文件中工件截形需要修改时,在铣刀零件文件中使用更新工具可及时更新以上外部引用参数。

图1 基于Catia 的木工整体铲齿成形铣刀参数化变量化建模流程

图2 工件截形定义与发布

3.2.2 参数归集与关联公式建立

根据木工整体铲齿成形铣刀设计过程的分析,铣刀设计共需用到36个参数。根据参数化建模的需要,分为8个关键参数和28个与其他参数有关联的非关键参数及常量。参数间的关联关系有两种类型,一种是某参数与其他参数间有明确的数学公式定义,如铣刀外径D、每齿进给量UZ等参数;另一种是某参数的取值与其他参数有关,但参数间没有明确的数学关系式,而是要遵循相应的设计规范,如铣刀的前角γ大小由工件树种决定,齿槽底圆弧半径r4则由铣刀外径D的大小按设计规范表格中的推荐值确定。

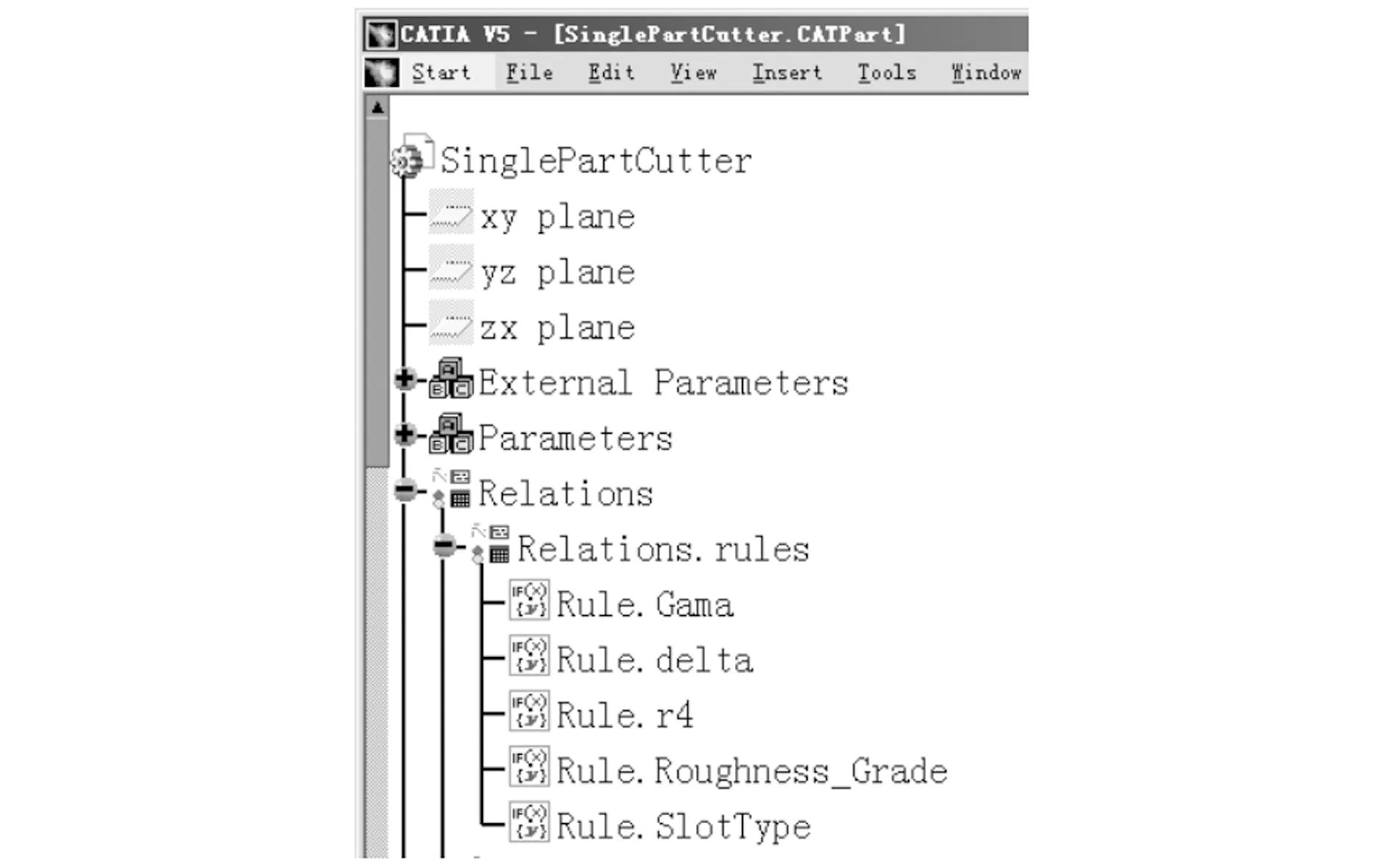

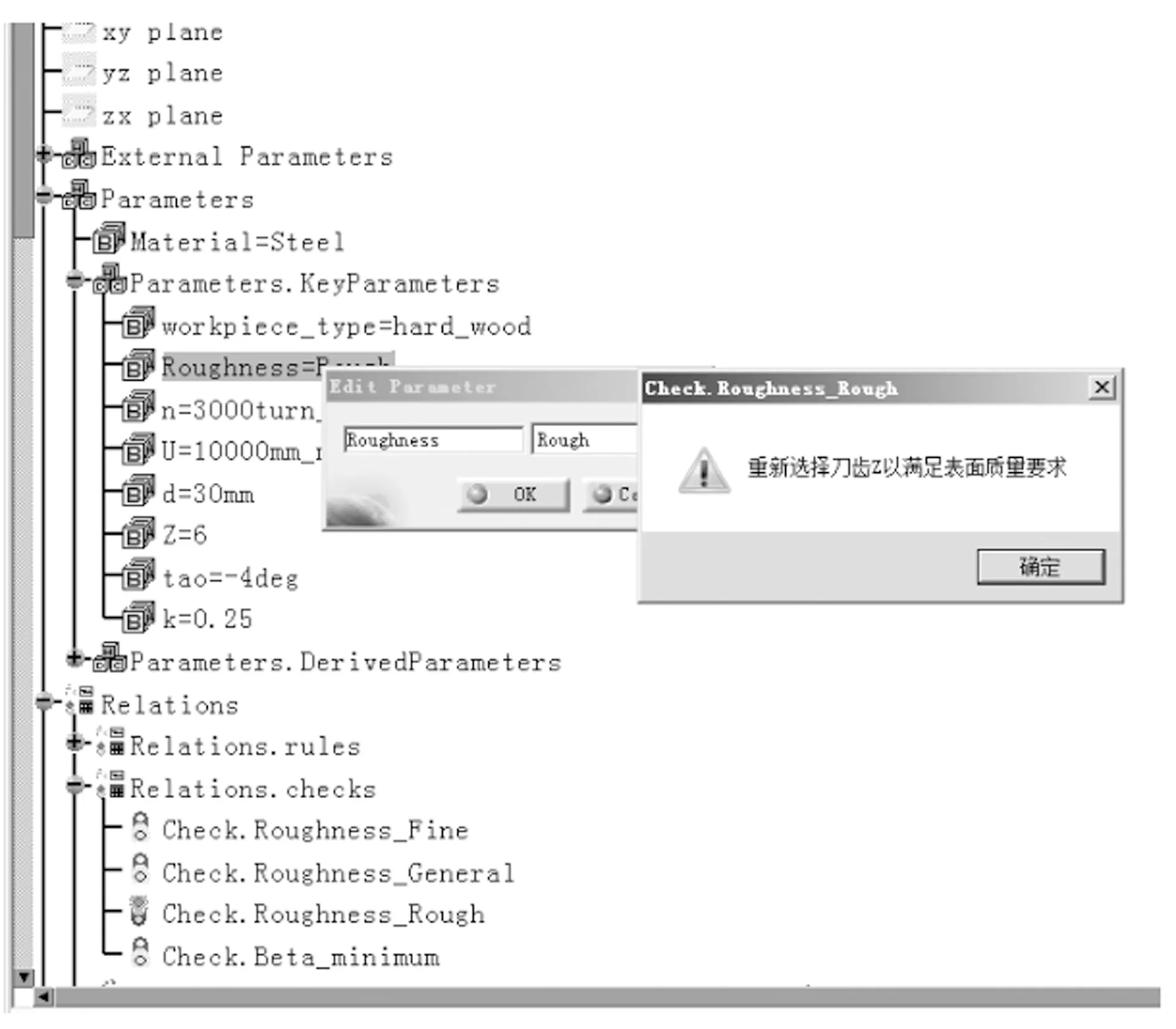

建立铣刀零件模型前,按照Catia软件格式要求先建立Excel参数表,在表中完成参数名定义、参数赋值、建立参数间第一类显式关联公式及填写备注信息,使用Catia公式工具将所有参数及其取值和关联公式导入到铣刀模型中。为便于参数管理,将关键参数组织在Parameters.KeyParameters节点之下,非关键参数和常量组织在Parameters.DerivedParameters节点之下,导入的关联公式及其计算值显示在参数名之后。参数导入模型后,还需作必要的后处理,如指定单值自由变量参数的上下限以设定参数的定义域等。铣刀模型中工件外部参数引用与内部参数及关系定义如图3所示。

图3 铣刀模型中工件外部参数引用与内部参数及关系定义

3.2.3 建立规则

对于第二类非关键参数,因其与其他参数没有明确的数学关系式,可以在知识顾问模块中根据设计规范预先编写规则,在规则内依据对其他参数数值的判定逻辑,强制确定第二类参数的取值要遵循相应的设计规范。

通过木工整体铲齿成形铣刀设计过程的分析共设计五个规则,其中三个规则分别用于刀具前角γ、刀毂厚度Δ、齿槽底圆弧半径r4的规范取值。此外还设计了加工表面质量评定规则,当UZ不符合表面质量规范时实时给出提示信息要求重新选择刀齿数Z,直至UZ满足表面质量要求为止。实体建模阶段齿槽特征生成时,根据铣刀直径和前角大小制定规则,在规则内调用不同的宏脚本文件自动实现两类不同拓扑结构齿槽形状草图的选择。规则组织在Relations.rules节点之下,第二类非关键参数的规则驱动如图4所示。

图4 第二类非关键参数规则驱动

铣刀前角γ取值规则设计示例如下:整体铲齿成形铣刀一般由碳素工具钢、合金钢或高速钢制造。角度参数根据工件材性确定,在铣刀廓形较浅时,参照下列推荐值选用:木材层积塑料、栎木等较硬木材γ=20°;桦木等中等硬度木材γ=25°;松木、杉木等较软木材γ=30°。

据此规范可编写下面前角取值规则Rule.Gama:

if workpiece_type==“hard_wood”

gama=20deg

else if workpiece_type==“soft_wood”

gama=30deg

else if workpiece_type==“medium_wood”

gama=25deg

3.2.4 建立检验

检验即设计者对某些重要参数值是否在设计规范内加以检查,当参数值满足检验时,检验状态指示灯显示为绿色,反之状态指示灯显示为红色,并实时反馈警告或提示信息给设计者。设计者可根据提示信息,重新调整相关设计参数取值,以满足检验要求。加工表面质量与刀齿廓形最低点楔角检验如图5所示。

图5 加工表面质量与刀齿廓形最低点楔角检验

通过对设计过程的分析,共设计了四个检验,其中三个用于对表面质量进行评定,另一个在曲面建模完成后建立,用于对刀齿廓形最低点楔角βmin进行检查,检验组织在Relations.checks节点之下。

表面质量检验设计示例如下:工件加工表面质量与每齿进给量Uz密切相关,UZ的大小决定了工件表面的运动不平度;当0.3 mm

据此规范可编写如下表面质量评定检验:

/*Check.Roughness_Fine*/

Roughness==“Fine”=>Uz>0.3mm andUz<=0.8mm

/*Check.Roughness_General*/

Roughness==“General”=>Uz>0.8mm andUz<=2.5mm

/*Check.Roughness_Rough*/

Roughness==“Rough”=>Uz>=2.5mm

3.3 刀齿廓形求解及后刀面曲面建模

根据铲齿铣刀齿背加工原理,刀齿刃口任一点的齿背曲线为阿基米德螺旋线,由于成形铣刀切削刃各点切削圆半径不同,在刀齿宽度上观察后刀面为不规则的阿基米德螺旋面。为了设计加工成形铣刀的铲齿车刀和刃磨检验样板,还应求解刀齿轴剖面廓形和刀齿前刀面廓形。在Catia软件的GSD模块中可以方便地创建点、线、面等几何对象,并且可对这些几何对象进行求极值点(Extremum)、旋转(Rotate)、圆周陈列(CircPattern)、相交(Intersect)、联合(Join)等操作,以实现复杂曲线曲面的构建。

根据导入的工件截形和铣刀模型参数,在GSD模块中通过创建相关几何对象及实施对象操作的方法可直接生成刀齿廓形和刀齿后刀面S2。几何模型建立后创建检验对βmin进行检查,若不符合设计规范,设计者根据警告提示信息可适当减小后角α取值,以满足βmin的要求。根据曲线曲面几何建模流程进行建模,建模结果如图6所示。几何模型中包含有5个关键对象,即刀齿前刀面廓形C2、过刃口廓形最低点的刀齿轴剖面廓形C3、全铣刀齿背切割面S3和两种类型的齿槽草图Sketch.ToothSlot1、Sketch.ToothSlot2。其中,C2、C3分别用于制作刃磨检验样板和铲刀齿形,齿槽草图和全铣刀齿背切割面S3用于后续铣刀曲面实体的混合建模。

图6 木工整体铲齿成形铣刀GSD模块曲线曲面几何建模

3.4 铣刀三维曲面实体混合建模

铣刀三维曲面实体混合建模如图7所示。铣刀三维参数化实体建模包括以下过程:刀坯生成、两端减重槽生成、两端刀毂定位面生成、套装孔内空刀槽生成、刀坯表面过渡处倒圆角、倒棱边、齿槽特征生成并圆周阵列,以及齿背切割特征生成。其中大部分结构特征的生成使用Catia软件零件设计模块的常规特征建模工具就能实现。齿槽特征(Pocket.Slot)的创建由规则(Rule.SlotType)驱动,在规则内根据铣刀直径和前角大小调用独立保存的宏脚本程序文件自动选择几何建模中创建的对应齿槽草图。对齿槽特征做圆周阵列操作后得到未铲齿背的精制铣刀坯。以几何建模生成的全铣刀齿背切割曲面S3为切割面移除精制铣刀坯齿背多余材料即可生成齿背曲面特征(Split.1)。至此,参数化、变量化木工整体铲齿铣刀三维建模结束,该模型包含了工件截形、所有模型参数及参数间关系定义(公式、规则、检验)等完整信息。在此模型中通过对外部引用工件截形、关键参数和其他设计自由变量的修改,模型中受影响的相关参数、几何对象、模型特征等在公式、规则及几何约束等关系驱动下重新计算并更新铣刀模型,从而实现快速设计变更。

3.5 齿背曲线误差分析

将刀齿后刀面S2与铣刀刃口廓形最低点齿背曲线支持平面进行相交操作,得到模型上刀齿廓形最低点的齿背曲线,经过设计实验验证,该模型曲线与按数学解析式创建的刀齿廓形最低点的理论齿背曲线仅在前刀面刃口处重合,随着斜铲角τ的增加,两曲线间的偏差也增大。考虑整体铲齿铣刀刃磨时需保证原有的前角γ不变,假设从新刀开始投入使用到刀具报废结束使用时前刀面的刃磨量为2 mm,在GSD模块中作出刃磨终了时的前刀面,沿此面测量刃磨终了时刀齿廓形最低点的理论齿背曲线与模型齿背曲线之间的距离,并以此来检验齿背曲线误差。木工铣刀斜铲角一般为τ=0°~ 4°,对于前角γ=20°、Z=6、D=159 mm的铲齿铣刀,当径向铲齿时(τ=0°)其偏差为0 mm,当斜向铲齿时(τ=4°)其偏差为0.073 mm,对木工刀具而言具有足够的精度。

图7 铣刀三维曲面实体混合建模

4 设计实例验证

可变拓扑结构的铲齿铣刀模型如图8所示。给定两组工件截形和设计变量值,经修改工件截形(见图8(a)、图8(c))并在铣刀模型中代入设计变量值,铣刀模型更新操作后即可得到铣刀变更设计的设计结果(见图8(b)、图8(d)),验证了该参数化铣刀模型能在公式、规则及几何约束等驱动下,生成不同直径大小、刀齿数和齿槽类型的可变拓扑结构铣刀,做到了快速实现铣刀设计变更。

(a)工件截形无垂直或大倾角加工表面

(b)主要设计变量:软材,表面质量一般,n=4 000 r/min设计结果:γ=30°、τ=0°、Z=3、D=119mm,Ⅱ型齿槽

(c)工件截形有垂直加工表面

(d)主要设计变量:硬材,表面质量光滑,n=3 000 r/min设计结果:γ=20°、τ=-4°、Z=6、D=159 mm,Ⅰ型齿槽

5 结论与讨论

与整体铲齿成形铣刀图解法和数学解析法设计相比,三维参数化、变量化曲面实体混合建模设计具有设计周期短、设计结果精确可靠等优点。当需要根据应用要求实现铣刀设计变更时,只需修改工件截形、工件树种、机床技术参数及加工表面质量要求等设计变量,其他参数则可由模型中建立的公式、规则及几何约束驱动下自动重新运算赋值并生成新的铣刀模型,极大地缩短了刀具重新建模的时间;模型中建立的检验则可对表面质量与βmin是否符合设计规范提供实时反馈,若不符合设计规范,设计者可根据提示信息交互式修改相关参数直至满足设计规范为止,从而保证了设计结果的正确性。所生成的铣刀模型可直接用于后续的有限元结构分析及刀具工程图的绘制。在工程图模块中通过生成向视图及剖面图等后处理操作,即可得到精确的刀齿前刀面和轴剖面廓形。

不足之处是建模过程中公式、几何约束、规则及检验的创建涉及专业知识和Catia软件知识顾问模块功能,而Catia软件系统的操作本身也比较复杂,这些都对设计者提出了较高的专业知识及技能要求。

[1] 周之江.木材切削原理与刀具[M].北京:中国林业出版社,1982:66-79.

[2] 刘华明.金属切削刀具设计简明手册[M].北京:机械工业出版社,1997:43-51.

[3] 曹平祥,郭晓磊.木材切削原理与刀具[M].北京:中国林业出版社,2010:66-67.

[4] 马晓军,马堪社.木工铲齿成形铣刀计算机辅助设计模型建立与开发[J].林业机械与木工设备,2008(2):38-39.

[5] 宁涩新,赵汝嘉,欧宗瑛.CAD/CAM技术[M].2版.北京:机械工业出版社,2005:48-54.

[6] 尤春风.Catia V5高级应用[M].北京:清华大学出版社,2006:1-75.

[7] 王锦,彭岳林,侏宇.Catia V5之曲面设计[M].北京:北京航空航天大学出版社,2007:15-94.

[8] 夏哲浩,姚立红,阚江明.基于ANSYS/LS-DYNA旋转刀具切削土壤与木材的数值模拟[J].森林工程,2016,32(1):43-47.

[9] 刘强,朱典想,郭东升.废旧木质材料切碎机的研发设计[J].林业机械与木工设备,2013,41(1):43-46.

(责任编辑 张雅芳)

Parameterized Variable Design of Woodworking RelievingFormed Milling Cutters

XIE Di-wu,HU Chuan-shuang,LI Chong-gen

(College of Energy and Materials,South China Agricultural University,Guangzhou Guangdong 510642,China)

The back surface of a woodworking relieved tooth shaping mill cutter is Archimedes spiral curved surface,and the difficulties with its design lie in the solution to the tooth’s profiles on the rake face and axial section plane respectively.The traditional graphical and mathematic analysis methods are used to solve this design problem.The coordinates of a set of discrete characteristic points on the workpiece’s section profile have been used to map the corresponding points’coordinates both on the rake face and axial section plane and then connect these discrete points smoothly to generate the tooth’s profiles.In this article,using the curve and surface construction tools,coupled with the parameterized variable modeling method in Catia,a cutter’s three dimensional parameterized solid model is created.With this model,the accurate tooth’s profiles on the rake face and axial section plane can be generated by the linked file in drafting workbench of Catia.The design variation of the cutter can be rapidly realized by changing the workpiece’s section profile,the wood species,the technical parameters of machine lathes and the finish quality requirement in this model respectively.

woodworking relieving formed milling cutter;variable design;Catia;parameter

2017-02-27

华南农业大学教学改革项目“参数化变量化设计方法在木工刀具几何建模中的应用研究”(华南农教[2015]49号)

谢迪武(1968-),男,讲师,硕士,主要从事机械设计基础、木材切削原理与刀具、木材加工装备等教学与科研工作,E-mail:1171928339@qq.com。