乌东德电站引水隧洞上平转弯段钢筋台车设计

曾良红

(中国葛洲坝集团第二工程有限公司,成都,610091)

乌东德电站引水隧洞上平转弯段钢筋台车设计

曾良红

(中国葛洲坝集团第二工程有限公司,成都,610091)

隧洞转弯段较小时,台车采取将内、外弧轮子直径设计成不一样,实现在同一转速情况下,行走距离不一样来弥补弧轨差等多种措施,让钢筋台车整体能大致绕着圆弧圆心点旋转行走,实现在转弯段安全就位。

引水隧洞 转弯段 钢筋台车 设计 乌东德电站

1 项目概述

乌东德水电站左岸地下电站引水洞共6条,立面上由上平段、上弯段、竖井段、下弯段和下平段组成,其中上平段衬后断面尺寸为直径13.5m的圆形,衬砌厚度1.2m,6条洞子分别为R50m~R235m的同心圆弯洞。断面上为2层浇筑,先浇筑底拱100°范围混凝土,再浇筑上部仰拱。6条上平段隧洞上部仰拱按9m衬砌段设计,计划采用2台钢模台车浇筑,同时配置3台钢筋台车进行钢筋绑扎施工。钢筋台车要求单台设计长度为9m,6条隧洞能通用,在平洞钢筋绑扎完成后,还能兼作灌浆台车使用。

图1 隧洞平面布置

2 钢筋台车设计

2.1 设计思路分析

根据项目数据分析得出,此项目钢筋台车主要要解决小半径弯道行走、斜坡面上轨道结构设计和各条隧洞台车通用三个问题。以往钢筋台车满足弯段使用主要采取以下设计:①轨道根据曲率弯曲成相应圆弧;②缩短钢筋台车单套长度,以避免与岩壁面干涉;③用卷扬机等外力牵引并通过轮子与轨道之间打滑来弥补内外弧轨长差,无法使用电机驱动自动行走。这些方法造成台车轨道无法通用,行走时台车晃动剧烈,行走速度慢,单个仓位钢筋绑扎需多次就位,施工效率低,已不能满足此项目全弯段台车要求。经讨论分析,采取以下方法来解决以上问题:

(1)轨道按直线制作,安装时采取以直带曲的方式替代圆弧轨道,实现不同曲率弯洞轨道通用;

(2)行走系统通过采取内外侧轮子为不同直径的踏面轮径,实现在电机驱动行走下,两侧轮子能以同样转速实现行走距离不同,来弥补内外轨道的长度偏差;

(3)轮子踏面宽度较常规设计加宽,让轮子在轨道上有横向移动距离,进一步弥补内外轨道的长度偏差,以及适应以直代曲铺设的轨道;

(4)在台车下纵梁上钻设多组连接孔,根据曲率转弯半径的不同,连接座选择所对应孔进行连接,保证轮子踏面能着落于轨道上,实现各曲率弯道隧洞通用,同时底纵梁需采用大刚度设计,在下部无地脚千斤支撑,亦能满足结构安全要求,从而解决地脚千斤与曲弧线轨道无法正常压接传力的情况;

(5)在桁架与行走轮支座间设置成能转动结构,行走时随着轨道对其的约束,实现及时偏转;

(6)侧面工作平台设计成可抽拉式,满足钢筋台车在灌浆施工行走中不与已衬砌的混凝土结构面碰撞。

此项目台车设计轮间距为7.5m,结合本项目数据进行分析后,底纵梁需配置四个安装位;行走轮直径需配置φ320、φ335、φ350mm三种规格。具体数据见下表1。

表1 钢筋台车设计参数

2.2 钢筋台车主要部件

钢筋台车主要由桁架、工作平台、爬梯、行走系统、轨道等五部分组成。台车桁架为整个钢筋台车的主要受力部分,工作平台主要是用于绑扎钢筋时站立操作人员和存放少量钢筋,行走系统为台车行进动力源,轨道作为钢筋台车的承立点,为台车行进起导向作用。

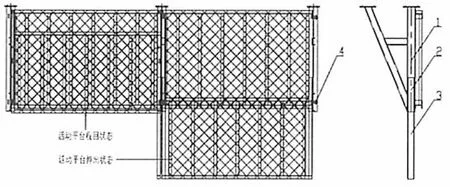

1-桁架,2-工作平台,3-爬梯,4-行走系统,5-轨道

2.2.1 台车桁架

钢筋台车桁架体分为立柱、横梁、竖杆、斜撑等部分。桁架边立杆采用HW200×200型钢,横梁采用HW200×200型钢,横连接梁及中立杆采用工18型钢,剪撑采用75×75×5角钢,各单件之间通过高强螺栓连接。底横梁与边立杆打有八字斜撑,材质为HW200×200型钢。桁架下部留有约3.75m×5m的净空,满足通车需求。由于隧洞顶部为圆弧结构,桁架顶部设置成凸型阶梯式结构,上部满布花纹钢板平台,设计配备方钢板凳,满足施工人员绑扎顶部钢筋。

2.2.2 台车底纵梁

底纵梁为行走系统和桁架之间的连接纽带,考虑通用性,台车内外弧底纵梁采取相同设计,底纵梁在两端下翼缘板上设有四组连接孔,根据曲率转弯半径的不同,行走连接座选择所对应孔进行连接,保证轮子踏面能着落于轨道上。此项目1#~3#隧洞内外弧行走连接座均安装在标准位,4#~6#隧洞内弧行走连接座安装于标准位,外弧行走连接座分别安装在二、三、四安装位。底纵梁材质为双[30槽钢,长10.3m,采用背靠背结构,间距180mm,中间用10mm厚钢板连接,筋板间隔1.5m。通过计算,纵梁底部不设置地脚千斤,亦能保证结构使用安全。

1-底纵梁 2-行走连接座

2.2.3 台车工作平台

钢筋台车工作平台根据安设位置命名为三种平台:侧面、端部和顶部工作平台。

(1)侧面平台:布置于桁架两侧,共有5层,设计为可抽拉式,单层平台能承重1t。平台由三角支架,固定工作平台,活动平台构成,三角支架通过连接板与立柱用螺栓连接,三角架上开设有安全护栏钢管卡座,安全护栏高度1.2m,用φ48mm钢管制作。活动平台和固定工作平台均由10#槽钢纵梁和40/40/4角钢焊接成骨架,上铺2.5mm花纹钢板构成。平台单侧设计宽度达到5m,满足后期灌浆施工使用。三脚架采用H125型钢和10#槽钢支撑焊接而成,H型钢作为活动平台的滑道。活动平台可在三角支架H型钢内层抽出,以方便人员绑扎内外层钢筋,平台回收最里位置时距离已浇混凝土结构面有60cm,从而避免在转弯行走时发生碰撞。

(2)端部工作平台:设置于台车前后两端的中上部,主要满足台车两侧人员互通。

(3)顶部工作平台:采取满铺设计,防止掉物砸伤下部施工或通行人员。设计时考虑了平台的可拆性及通用性,当中部最顶层桁架拆除后,平台可直接再次铺设满足灌浆台车使用。

1-平台支架,2-固定平台,3-活动平台,4-安全护栏卡座

2.2.4 台车爬梯

台车爬梯设置在台车桁架两侧,方便人员上下各层工作平台,攀爬设计角度为43°。爬梯由10#槽钢、63/63/6角钢、φ33/3的圆钢管护栏组成,爬梯通过销轴与平台三角支架上焊接的连接板连接,圆钢管护栏整片制作,在现场通过螺栓与爬梯槽钢腹板上翼缘连接。

2.2.5 行走系统

该台车行走系统由2套主动轮组和2套从动轮组组成。行走系统电机为6极异步电动机。电机输出轴与摆线针轮减速器输入端连接后,然后减速器底座通过螺栓固定在行走纵梁上。减速器输出端与小链轮连接,大链轮均布开设螺栓孔,通过高强螺栓与行走轮连接成整体,链轮之间通过24a链条进行传动,最终实现台车行走速度小于5m/min。为满足转弯行走,台车行走系统与台车架之间设计成可绕竖轴线旋转的结构。旋转原理为行走轮铰座上部焊接有φ106mm的旋转轴,连接座中部制作成φ110mm的中空圆钢筒。安装时,连接座穿进旋转轴坐落于行走轮铰座上,连接座上部再与底纵梁连接,由于轴与圆筒之间可相对旋转从而实现行走轮与连接座可旋转。从而满足轮子在轨道的约束下自由旋转,满足弯道行走要求。

行走系统行走纵梁由[25槽钢制作,采取背靠背形式,腹板中部开设有轮轴安装孔,轮轴与行走纵梁安装后,通过卡板固定。行走轮轴与φ80mm轮轴通过调心滚子轴承配合组装,达到减小行走阻力。纵梁端部设置有夹轨器,可在行进到指定位置后,通过其与轨道连接限制台车移动,保证施工安全。

此项目台车为满足六条隧洞多种半径曲率行走,特将台车内外侧轮子采取了不同轮径设计。1#~6#隧洞内侧轮子直径的踏面轮径为φ320mm,1#~4#隧洞外侧轮子为φ335mm,5#、6#隧洞外侧轮子踏面轮径为φ335mm,从而实现在同样转速的情况下运行距离不同,以弥补内外轨道的长度偏差。为进一步弥补内外弧轨偏差,轮子踏面进行了加宽设计,保证相对轨道顶部宽度宽5cm,实现轮子翼缘在受到约束后,可以适当横向移动。设计时轮子的翼缘加高到距离轮子踏面30mm,有效避免台车在运行过程中脱轨。

1-行走纵梁,2-电机,3-减速器,4-小链轮,5-链条,6-大链轮,7-轴承,8-轮轴,9-行走轮,10-行走轮铰座,11-行走连接座,12-夹轨器

2.2.6 轨道设计

轨道采用HW250×250型钢作为垫梁,两端加焊有连接板,上铺P43钢轨,钢轨采用压板固定,此种结构方式刚度大,强度高。轨道为满足直线和曲线使用,实现各条隧道洞通用,降低成本,轨道采取3m分节制作,节与节之间采用螺栓连接。轨道采取以直代曲的方式铺设,在最小转弯半径R50m隧洞内进行模拟,误差最大为24mm。轨道为能安全牢固地固定在圆弧底拱上,轨道下部采取牛腿进行支撑,牛腿在圆弧面上通过锚固系统进行固定,一节3m轨道下部设置3套锚固系统,布置间距为1m。锚固系统由M36规格的B7螺栓、锥形套筒、密封壳和D25蛇形锚筋组成,B7螺栓和锥形套筒为周转使用件,其余为损耗件。此种结构可最大程度地减小对下部仰拱混凝土的破坏,当使用完成后,将定位锥取出后,只需对定位锥孔用混凝土进行修补即可。牛腿主要采用12mm厚钢板进行组焊制作,在与B7螺栓接触处,采取贴板加强设计,满足强度要求。为满足现场就位调整,轨道垫梁与牛腿螺栓连接孔,开设为条形孔。

1-垫梁,2-钢轨,3-压板,4-牛腿,5-B7螺栓,6-锥形套筒及密封壳,7-锚筋

3 结语

钢筋台车于今年7月投入运用,现场行走平顺、就位速度快,安全可靠,提高了钢筋绑扎效率,很好地实现了最初的设计要求。结合实际运用情况笔者亦总结了一些需优化设计之处:

(1)台车侧面活动平台的抽拉采取硬滑动设计,需要通过多人配合才能抽动,后续类似项目可采取滚动设计,提高抽拉灵活性,提高就位效率;

(2)台车两侧面平台纵向长度设计为一样,由于小曲率半径内外弧差大,造成临近两仓就位状态间有较大空档,给钢筋绑扎造成一定影响,建议后续类似项目外弧侧面平台纵向长度适当加大,更好满足现场施工。

曾良红(1986.09-),男,汉族,四川隆昌人,工程师,本科,技术部副部长,从事模板设计工作。

■

TV732.3∶TV554

B

2095-1809(2017)03-0042-04