H13锻后热处理工艺改进

文/游娜,李建辉,梁鹏·中钢集团邢台机械轧辊有限公司

H13锻后热处理工艺改进

文/游娜,李建辉,梁鹏·中钢集团邢台机械轧辊有限公司

游娜:锻压技术科副科长,工程师,主要从事大型铸锻件产品锻造及锻后热处理工艺编制研究工作。

H13模具钢在锻后经过球化退火热处理后,检测出现网状碳化物,为消除网状碳化物,选择不同的正火温度及时间进行试验,检测组织状态,进而确定合适的正火温度及时间。将锻后热处理工艺改为正火+球化退火,改善产品的组织和性能。

热作模具钢工作时承受较大的冲击力,型腔与热金属接触,且反复受冷受热,工作环境比较恶劣,对材料性能的要求较高。除具有较高的强度、韧性、耐磨性,还要求具有高的淬透性、回火稳定性及抗疲劳能力。H13含有大量的Cr、Mo、V等元素,满足热作模具钢的性能要求,常用作热挤压模、铝合金的压铸模和塑料模,使用温度≤600℃,还可以用作冷挤凹模,冷挤钢管环形模、顶件等,是冷热兼做的模具材料。因此H13大量应用于模具制造中。

H13模具钢作为公司主要生产的模具钢产品,其经过电渣-加热-锻造-锻后热处理后交货,硬度要求≤229HB,组织按照SEP 1614标准评级合格后验收。

H13模具钢锻造完后空冷,采用等温球化退火工艺,在860~880℃+740~760℃退火后,获得点球状珠光体组织,硬度≤229HB,组织在检测中出现严重的网状碳化物,不能满足SEP 1614的要求。为此需要结合生产过程,分析网状碳化物的成因,摸索合理的锻后热处理工艺。

生产过程分析

H13模块锻造结束后,终锻温度在850℃左右,空冷至一定温度后装炉,由于模块的宽度在1000~1200mm之间,冷却速度不足,造成碳化物在晶界析出,随着时间的增长,碳化物沿晶界的形状形成断续的线,逐渐在晶界连成网,形成网状组织。网状组织形成后,经过等温球化退火,网状碳化物不能溶解,在炉冷后依然存在。

网状组织的存在,会使模具在淬火时开裂,使得脆性加大,承受冲击载荷时出现脆裂。锻件出现网状组织一般采用正火来消除。对于一些有大块碳化物或网状碳化物的钢,可以先加热到Ac3(Accm)以上10~50℃,使其碳化物全部溶解,然后快冷到较低温度,再加热到低于A1的温度保温使其球化。为消除网状碳化物,必须选择合适的正火温度及保温时间。

试验方案及检测结果

针对这批模块取样后采用不同正火温度及保温时间进行试验。通过膨胀仪测定H13材料的Accm点为922℃,为此选定930℃、960℃、980℃、1000℃、1020℃、1040℃的正火温度;因为试样大小为20mm×20mm×20mm,保温时间考虑选择分别保温40分钟、80分钟。保温后空冷,300℃低温回火保温2小时后,检测组织及碳化物级别。

原始组织状态

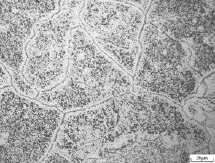

图1所示为原始组织状态,从500×金相照片中可以看出,H13模块组织为珠光体+大量网状碳化物,按照SEP 1614评级为GE3,达不到使用要求。

图1 原始组织状态

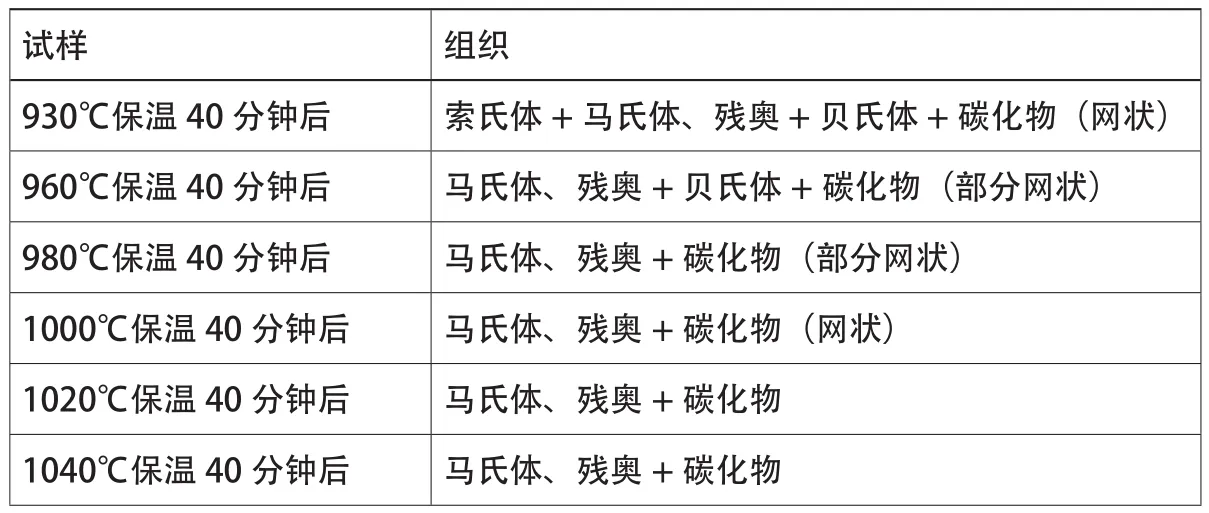

图2 保温40分钟后的金相图片

表1 不同正火温度后组织

正火后试验结果

首先选取6个试样在各个温度下保温40分钟回火后检测,如图2所示。

从图2中可以看出,在930~1000℃保温40分钟后,网状碳化物并未消除,只有在1020℃、1040℃保温40分钟后才能消除。组织检测如表1所示。从延长保温时间考虑,再次选取试样在各个温度保温80分钟后检测,在930~1000℃保温80分钟后的试样上仍可以看到晶界上的二次碳化物,碳化物呈网状,图3所示为1000℃保温80分钟后电镜图片。

可见,加热到1000℃以下的温度,即使延长保温时间也不能使网状碳化物全部溶解,因此选取930~1000℃的正火温度是不合适的,1000℃以上的正火温度才可以完全消除网状碳化物。从节能角度来看,温度越高时间越长,工艺成本也越高;同时温度越高,晶粒长大的趋势也越明显,组织也愈粗大,对后期性能的影响也愈严重。正火的目的也是为了细化晶粒,为此从晶粒度方面对1020℃、1040℃分别保温40分钟和80分钟后,检测晶粒度级别,结果如图4所示。

1040℃保温40分钟后晶粒度3.5级,保温80分钟后晶粒度3级,虽然没有网状碳化物,但晶粒粗大,没有起到正火作用,温度越高,效果并不太理想;1020℃保温40分钟后晶粒度6.5级,保温80分钟后获得晶粒度6级。从时间及组织来看,1020℃保温40分钟既消除了网状碳化物又细化了晶粒,是最合理的工艺。

锻后热处理工艺的改进

从以上试验可以看出在1020℃保温可以消除网状碳化物,结合产品形状特点,若锻后空冷冷却能力不足,有很大可能出现网状碳化物。为消除网状碳化物,保证产品的性能,将锻后的等温球化退火改为正火+等温球化退火。正火后为加速冷却,采取特殊冷却手段,加快冷却速度,球化退火后得到均匀的点球状珠光体组织,硬度≤229HB。

图3 1000℃保温80分钟后电镜图片

图4 不同正火温度及时间下的晶粒度

结论

通过对H13正火温度的工艺试验,确定在1020℃以上的某一温度为最终正火温度,将球化退火工艺改为正火+球化退火的锻后热处理工艺,有效的改善了产品的组织和性能,为进一步加快市场开发奠定了良好的基础。