35钢薄壁盘形件调质工艺改进

文/郑俊涛,庄晓伟,文杰,孙跃·江苏龙城精锻有限公司

35钢薄壁盘形件调质工艺改进

文/郑俊涛,庄晓伟,文杰,孙跃·江苏龙城精锻有限公司

郑俊涛,热处理工程师,主要从事锻件和模具热处理工作,主持完成模具真空淬火工艺改进项目和曲轴、转向节等锻件余热淬火项目,拥有1项专利。

35钢薄壁盘形件调质存在软点和硬度均匀性差等问题,调质后表面硬度最大相差64HB,心部硬度最大相差72HB。通过分析零件的冷却过程,有针对性地改进网带淬火槽搅拌系统,增强淬火落料口的搅拌,提高工件入水段的冷却速度,解决了上述问题。通过改进,调质后同一工件表面硬度最大相差12HB,心部硬度最大相差20HB,同批工件表面硬度最大相差22HB。

35钢常用于制造叉类、突缘和盘类零件,由于材料淬透性差,当调质硬度和金相组织要求较高时,需要采用水或水基淬火液作为淬火介质并强烈搅拌。而企业里的调质炉通常采用通用设计,淬火冷却能力通常达不到35钢零件的要求,在进行35钢调质处理时,容易出现淬火软点和硬度偏低的问题。

某35钢薄壁盘形零件,直径192mm,最大壁厚9mm,零件重量1.8kg,调质要求为表面硬度和心部硬度达到270~355HB,采用网带调质炉0.2%PVA淬火液调质,由于形状效应,在盘形件拐角处存在软点,调质处理后硬度均匀性差。调质处理后,实测表面硬度264~328HB,最大相差64HB;心部硬度244~316HB,最大相差72HB。软点主要分布在拐角处,其他部位也有少量分布。软点处金相组织有网状铁素体析出。根据零件冷却耗时短以及35钢临界冷却速度要求高的特点,将网带淬火槽搅拌泵前移,使喷射管出口位于淬火落料口处,通过喷射冷却使冷却过程提前由蒸汽膜阶段进入沸腾阶段,解决了软点和硬度均匀性差的问题。

试验材料与方法

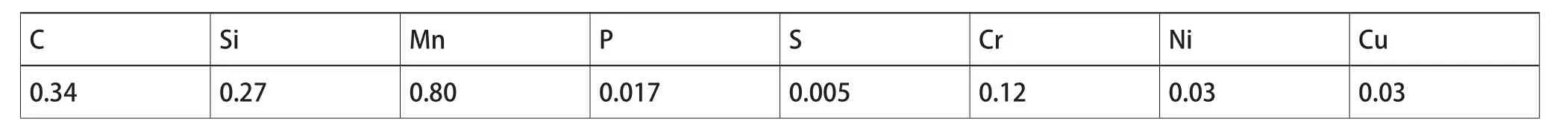

试验零件材料牌号35,其化学成分如表1所示。

零件结构图和硬度检测点见图1。调质零件表面硬度检测三个点,心部硬度检测五个点,检测设备为布氏硬度计。

表1 试验钢的化学成分(质量分数,%)

图1 零件结构及心部硬度测量点

采用网带调质炉进行试验,淬火加热温度870±10℃,加热时间60min,淬火介质为水或水基淬火液,淬火液温度≤40℃,回火加热温度410±20℃,加热时间130min。热处理工艺曲线图见图2。

图2 热处理工艺曲线图

试验方法为:①采用0.2%PVA作为淬火介质测试;②采用水作为淬火介质测试;③采用水作为淬火介质的同时,增强淬火落料口区域的搅拌。

试验结果与分析

采用0.2%PVA淬火介质

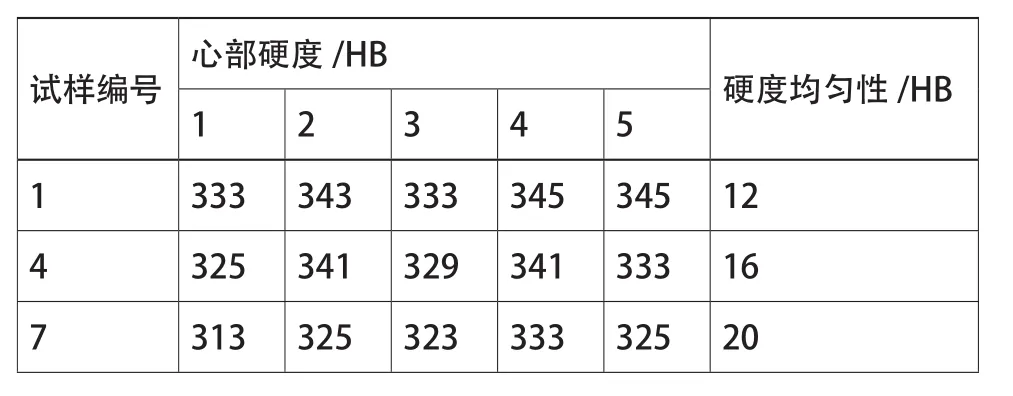

采用0.2%PVA淬火介质调质处理后抽检3件,硬度检测结果见表2。

从表2心部硬度检测值可以看出,硬度最低点出现在检测点2,即零件拐角处。金相组织中有网状铁素体析出,淬火过程中冷却速度不足是造成软点和硬度不均匀的主要原因。

采用水作为淬火介质

采用水作为淬火介质调质处理后抽检3件,硬度检测结果见表3。

对比表2和表3可以看出,将淬火液由0.2%PVA改为水后,仍存在软点和硬度均匀性差的问题。

增强淬火落料口区域的搅拌

35钢淬透性差,盘形零件由于形状效应,各个部位的冷却特性差异大,内凹角的冷却速度只有盘面部分的1/3,盘形零件对冷却速度的要求要比球形及圆柱形零件高。

表2 采用0.2%PVA淬火介质调质硬度检测结果

表3 采用水作为淬火介质调质硬度检测结果

图3 淬火槽搅拌泵改造示意图

薄壁零件水冷过程极短,按单液淬火水冷时间2~3mm/s经验估算,该零件理论上只需要3~5秒就可以完成淬火过程,即工件在淬火落料区域就需要强烈搅拌,才能消除软点。

综合以上分析,软点和硬度均匀性差等问题是由于淬火初始阶段冷速不足造成的。因此,将淬火槽搅拌泵出水口前移至落料口区域,加强淬火初始阶段的搅拌速度。淬火槽搅拌泵改造示意图见图3。

改进搅拌后表面硬度和心部硬度检验结果见表4和表5。心部金相组织见图4。

改进搅拌后调质处理,同一工件表面硬度最大相差12HB,心部硬度最大相差20HB,同批工件表面硬度最大相差22HB。心部金相组织,按照GB/T 13320判定组织为1级,回火索氏体。后续进行小批量和批量化生产,没有发生软点和硬度不均匀现象。

表4 改进搅拌后表面硬度检验结果

表5 改进搅拌后心部硬度检验结果

图4 改进搅拌后心部金相组织(回火索氏体1级,500倍)

结论

⑴零件入水初始阶段冷速不足是造成软点和硬度均匀性差等问题的主要原因。

⑵针对薄壁零件冷却过程短,35钢对冷速要求高的特点,通过设备改造,将搅拌系统前移,使工件在落料过程中受喷射搅拌的作用快速冷却,解决了软点和硬度不均匀等问题。