锻钢曲轴毛坯动平衡解决方案(下)

文/岳镇,王洪兴,蔡宏伟·一汽锻造(吉林)有限公司

锻钢曲轴毛坯动平衡解决方案(下)

文/岳镇,王洪兴,蔡宏伟·一汽锻造(吉林)有限公司

《锻钢曲轴毛坯动平衡解决方案(上)》见《锻造与冲压》2017年第9期

一汽锻造由于规划和场地的限制,无法增加热校正工序,只能从工艺优化着手解决。

⑴改善切边变形的根本措施是减小切边力。

切边温度由坯料加热工艺及主机节拍决定,不可更改。因此减小切边力只能从两方面入手:减薄飞边厚度和减小切边周长。

①飞边差异化设计。

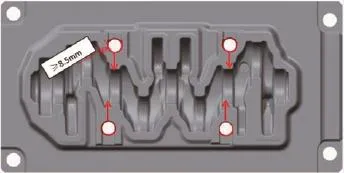

出于降低打击力,保护主机等目的,1.8T飞边厚度设计为6mm。对平衡块、W8凸台等部位进行局部飞边减薄设计,如图12所示。飞边厚度由6mm改为4mm,既有效地降低了切边力(表2),又有利于平衡块充满,同时也不会造成终锻打击力明显上升,可谓一举三得。

图12 终锻飞边局部减薄示意图

表2 切边力经验公式(切边力F=1.4σCh)

②V型刃口设计。

将凹模刃口改为V型刃口(图13)能够将瞬间完成的切边过程分解为一定时间内分散持续进行(等效于减小切边周长),从而实现减小切边力的目的(表2)。

图13 V型刃口

同V型刃口原理类似的波浪形刃口应用也更为广泛(图14)。

图14 波浪形刃口

③设计补偿。

1.8TW8小凸台(图15)等部位仅靠以上措施无法有效补偿变形,这时就要考虑在终锻件上进行设计补偿。设计补偿可能会增加曲轴毛坯的初始不平衡量,需谨慎使用。

⑵出模变形。

EA888曲轴平衡块拔模角1°~1.5°,扇叶高度>135mm,出模困难。在12~15s节拍下连续生产,对顶出和模具润滑要求非常高。

图15 1.8T小凸台切边变形

顶杆布排时要考虑,确保在有效顶出范围内布排并确保达到最佳顶出效果。

以1.8T曲轴为例(图16),顶杆孔位置要靠近主轴颈及平衡块型腔,排列要均衡、对称,确保锻件顶出平稳,防止飞边顶穿或变形。

图16 1.8T锻模顶杆布排

①优化顶杆布排。

将1.8T曲轴锻模顶杆孔位置向主轴颈中心线位置移动10mm,并在轴向方向上进行微调,以确保最大限度的优化顶出效果。

②压扁差异化设计。

为减小预锻工位变形量,降低预锻、终锻工位打击力,一工位采取成形压扁工艺(图17)。

图17 压扁工步件

由于JAEWOO主机一工位上模没有顶出结构,生产过程中频繁出现压扁上模粘件情况,导致锻件粘模变形、折叠甚至报废。

针对此情况,采取压扁上下模差异化设计,如图18所示。

图18 压扁上下模差异化设计

压扁上模:将两端面及各平衡块劈料台拔模角加大5°~10°。

压扁下模:将两端面拔模角改为0°。

通过差异化设计彻底解决了压扁上模粘模问题。

自动线生产5种曲轴,但是只有一种通用喷淋臂,并且喷淋覆盖区域与各品种曲轴型腔均不匹配(图19),实际润滑效果差。需要改善自动润滑效果。

图19 通用喷淋臂与1.8T终锻型腔对比

③设计制作专用喷淋臂。

为解决这一难题,锻造公司进行了多次自动润滑模拟试验。在试验数据的支持下,进行了数轮喷淋结构以及喷射角度的研究,根据各曲轴型腔结构优化定置喷嘴位置,设计并制造出各曲轴品种的专用喷淋臂(图20)。

图20 1.8T专用喷淋臂与通用喷淋臂对比

受益于专用喷淋臂的使用,自动线润滑效果大幅改善,曲轴毛坯的质量与产能均得到了显著提升。

模具制造差异

由于国内各模具供应商的加工设备精度、工艺水平参差不齐,不同供应商提供的模具,甚至同一供应商提供的前后两套模具都存在较大差异。而同一套模具生命周期内生产的曲轴毛坯尺寸一致性较好。

批次管理。

对曲轴终锻模具进行编号管理,每套终锻模具在新制或翻新时都赋予其一个新的编号,相同编号的曲轴毛坯视为同一批次。

预平衡。

乘用车曲轴加工AF10序默认加工几何中心孔。曲轴毛坯变形量较大时,几何中心与质量中心存在较大偏差,导致动平衡工序去重增加。

为解决不同批次曲轴毛坯一致性差导致动平衡不稳定的问题,经与客户沟通,在更换批次前进行预平衡,具体方案为:

⑴在新批次件中随机挑选5根毛坯加工几何中心孔。

⑵粗加工后进行预平衡。

⑶根据预平衡情况修订AF10程序。

⑷新批次按照修订后的AF10程序加工中心孔。

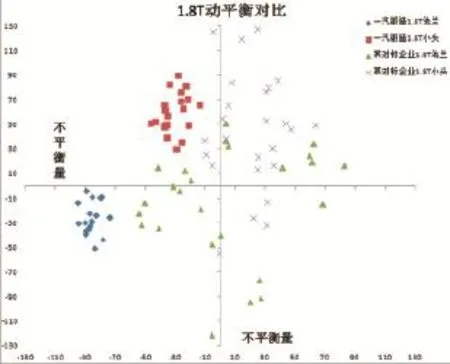

批次管理和预平衡的实施,有效消弭了因模具制造差异所带来的毛坯动平衡不稳定问题(图21)。

改进效果

经过以上措施的实施,1.8T曲轴毛坯的变形得到了遏制,毛坯加工一致性大幅提高。如图22所示,从1.8T动平衡对比可知动平衡废品率降至0。

图22 改进后1.8T动平衡情况与同行业对比

结束语

本文以EA888 GEN3 1.8T曲轴为例,介绍了锻钢乘用车曲轴毛坯动平衡原理,就锻钢曲轴毛坯普遍存在的动平衡如何优化,变形如何遏制等问题进行了逐一分析并给出了解决方案。

希望借此文抛砖引玉,为行业内类似问题提供一些可借鉴的解决思路及方法。