飞机电缆绝缘缺陷检测*

翟禹尧,郭纲,王子亦

(空军航空大学,吉林 长春 130022)

飞机电缆绝缘缺陷检测*

翟禹尧,郭纲,王子亦

(空军航空大学,吉林 长春 130022)

电缆作为飞机的组成部分,对飞机起着至关重要的作用,因此电缆被称为飞机的“神经系统”。电缆系统担负着电力、信号的输送和分配的任务,还为各个系统之间相互控制与信息联系提供保障。及时发现电缆故障,实现视情维修,为飞行安全提供保障。以飞机电缆的绝缘缺陷作为研究对象,根据时域反射法(time domain reflectometry)原理建立航空电缆绝缘故障模型,用CST电缆工作室仿真软件针对3种不同波形的脉冲对飞机绝缘缺陷电缆进行仿真,对比结果,给出结论。还提出在绝缘缺陷处进行击穿,增大绝缘缺陷处反射波形的幅值,从而提高缺陷位置判别度。

电缆;安全保障;绝缘缺陷;时域反射法;CST;3种脉冲

0 引言

飞机电缆不仅担负着传递动力电源和数据信息的输送任务,而且还为各个系统之间控制与信息联系提供保障。因此,航空电缆被誉为“飞机的神经系统”[1]。飞机电缆长期在振动、污染、潮湿、辐射的复杂环境下工作,会造成航空电缆绝缘层磨损、老化、腐蚀,最终导致航空电缆发生故障[2]。

电缆的绝缘缺陷检测方法,例如目检法、击穿法、电阻法[3-4]等方法,或只能检测硬性故障,或对电缆有损坏,不具备可靠和无损等性质。时域反射法(time domain reflectometry,TDR)是一种无损、快速的电缆检测方法。它向导线注入低压脉冲或矩形波,通过分析接收到的反射信号中所包含的电缆特征阻抗变化的信息,来确定电缆是否存在绝缘故障;并通过测算入射波和故障反射波的时间差,从而确定故障位置[5]。现已被广泛应用到飞机电缆检测中。

1 航空电缆故障概述

从图1和图2中可以看出电缆磨损以及磨损之后发生绝缘破裂对电缆的危害最大。例如,20世纪90年代的2起飞行灾难,分别是航班号为TWA800的波音747空中爆炸和SWISSAR Ⅲ飞机失事坠毁。事后发生后调查发现,由于飞机内部的电缆短路造成了这两起严重灾难。各国已经非常关注电缆故障检测问题,其故障诊断与定位问题在国际上己经得到了人们的高度重视,由美国国家航空航天局(national aeronautics and space administration,NASA)、美国联邦航空管理局(federal aviation administration,FAA)和美国国防部(department of defense,DoD)联合召开,在历届老龄飞机故障定位与维护会议上,都把飞机电缆故障作为一个重要的研究专题。飞机坠毁的直接原因是电缆突发短路。这使国际航空界认识到电缆系统安全的重要性,并开始关注电缆存在的问题。对飞机电缆缺陷与故障统计数据表明,电缆断裂占46%,绝缘磨损占40%,电缆束外层磨损占14%。

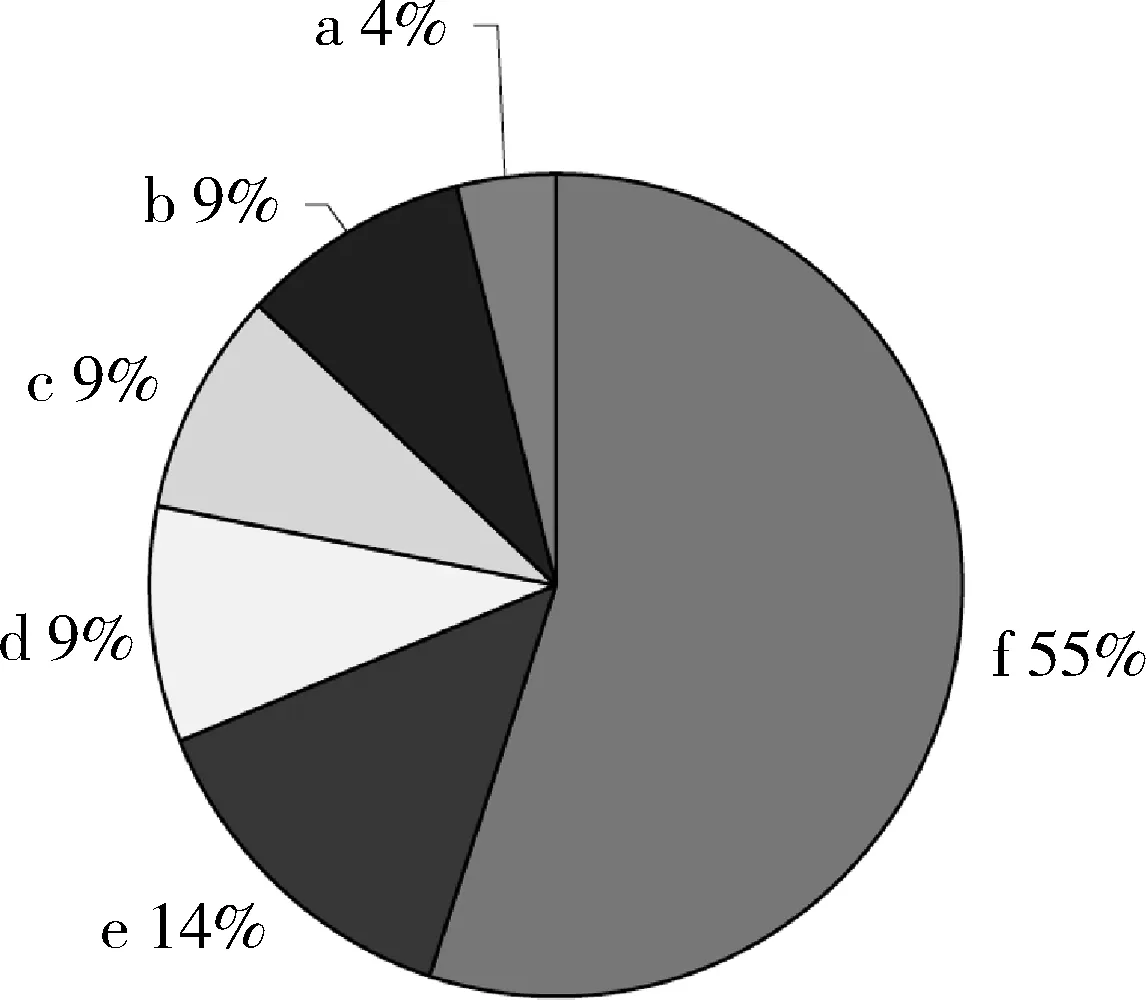

注:a—接线错误;b—腐蚀引起的短路;c—配对错误;d—断路器失效;e—绝缘失效;f—连接松脱;g—腐蚀导致的失效;h—没有详细说明的失效;i—连接器失效;g—断线;k—没有详细说明的短路;l—导线及防护磨损;m—其他图1 1980—1999年美国海军线路故障统计(美国海军安全中心危险事故数据)Fig.1 US Navy line fault statistics in 1980-1999(US naval safety center accident hazard data)

图注:a—没有防护;b—未明原因;c—热损伤痕迹;d—隐藏的结合处;e—断线;f—绝缘破裂图2 FAA ATSRAC对6架飞机的检查结果 DC-8,DC-9,DC-10,727,737,747Fig.2 Examination results of DC-8,DC-9,DC-10,727, 737, 747 by FAA ATSRAC

航空电缆错综复杂的铺设在飞机内部各个区域,其安装空间非常狭小,按照类别被成捆敷设在飞机夹壁之间,其类型复杂,包括射频线、数据线、低压动力线等,且电缆长度较短,犹如“血管”一样(如图3)。

图3 飞机机舱内电缆分布Fig.3 Cable distribution within the aircraft cabin

2 时域反射测量法

我国从1950年开始就开始研发TDR,应用于不同电缆故障测量,经过几十年的发展,TDR测量方法有了质的飞跃[6]。检测电缆故障最方便、精确的方法非TDR莫属。展望TDR的发展历程,由于其操作相对较复杂、设备成本同一些其他方法较高,它的应用范围很小,仅仅被一些大规模公司和高级工程师所使用。由于时代发展,科技不断进步,TDR 的操作以及它的使用说明更加简单方便,缘于它可以检测出电缆故障[7-8],而这对于通讯行业是极为有利的,这使得TDR迅速发展及并在通讯行业得到广泛的应用。TDR可以测试任何金属电缆,包括不同类型的双绞线和同轴电缆,高架线和地下电缆。TDR所能检测出的电缆故障包括:电缆保护套的破损、导体破裂、水渍、连接器松动、导体短路、断路以及系统的组成等。另外,运输损坏的电缆卷轴也可以用TDR来进行检测[9]。TDR早期主要针对电话电缆的线路检测,近几年 经过改进和完善的TDR可以应用于土壤、农业、水文地质和环境等领域的研究[10-11]。 时域反射测量法的原理是利用低压高频脉冲信号作为入射信号发射,在电缆特性阻抗变化处产生反射信号,通过比较反射信号所包含的特性阻抗的变化信息,确定电缆是否存在绝缘缺陷。

航空电缆故障仿真用到了仿真软件CST电缆工作室,这一功能强大又易于使用的线缆线束分析工具,它主要用于分析复杂电缆结构的传导特性,信号完整性(SI)、电磁干扰(EMI)与电磁敏感度(EMS)问题。软件利用传输线理论、电路仿真与3D全波电磁仿真,能方便精确求解各种电缆系统中的线缆线束、驱动设备以及整个周边环境的电磁兼容问题。并且可以针对所用的模型选取合适的求解器,并在仿真过程中,可便捷定义复杂线缆线束模型,电缆工作室的线缆库中有4类基本线型:单线,排线,双(多)绞线与屏蔽线(实体屏蔽层或编织线),并且可以定义复杂电缆,同轴电缆,多芯电缆等。由于CST电缆工作室基于传输线理论,根据线缆线束模型生成等效电路模型。自动对线缆线束进行网格剖分,并将每一个网格划分为足够多的段来计算传输线参量。时域与频域仿真时都计趋肤效应与介质损耗。由于本论文采用时域反射法,频域方法不予介绍[12]。

通过考虑航空电故障类型是选择检测方法的根本手段,合适的检测方法是保证快速有效找出航空电缆绝缘缺陷的关键[13]。航空电缆的大多数为同轴电缆。并且航空电缆具有特殊性,硬性故障是飞机常见故障,主要分为电缆短路故障和断路故障2种类型[14-15]。而飞机电缆的软性故障即磨损故障是由于运行一定时间后,电缆的绝缘性能逐渐劣化;使用不当如靠近热源,电缆长期受热辐射;长期过负荷工作;周围有与绝缘材料起不良化学反应的环境等,会导致过早老化,加速绝缘损坏。造成绝缘老化原因主要是热老化和电老化。绝缘老化后,其绝缘强度会降低或介质损耗增大,导致通过绝缘的漏电流增大,最终引起绝缘崩溃。另外,电缆外护层有孔或裂缝,护套被异物刺穿或被腐蚀,会引起绝缘受潮,使绝缘性能下降。其结果使电缆的绝缘电阻下降。当电缆的绝缘完全退化,以及绝缘完全磨损或切割掉、绝缘完全被刺破时,线芯与屏蔽、线芯之间或线芯与地之间会发生短路。这是绝缘性能下降及机械损伤的极端情况,表现为电缆的绝缘电阻为0或者非常低。由于磨损故障对电缆特性阻抗的影响较小,使得利用时域反射测量方法所得到的故障点处反射回来的信号变化非常微弱,很难被诊断出来。但是短路和断路故障却很容易检测,为此,是否可以对飞机电缆的已磨损的绝缘层处进行击穿,如果击穿成功,则可以把此处电缆的软性故障变成硬性故障中的短路,那将很容易进行检测与定位。

3 针对不同波形对绝缘缺陷同轴电缆的仿真

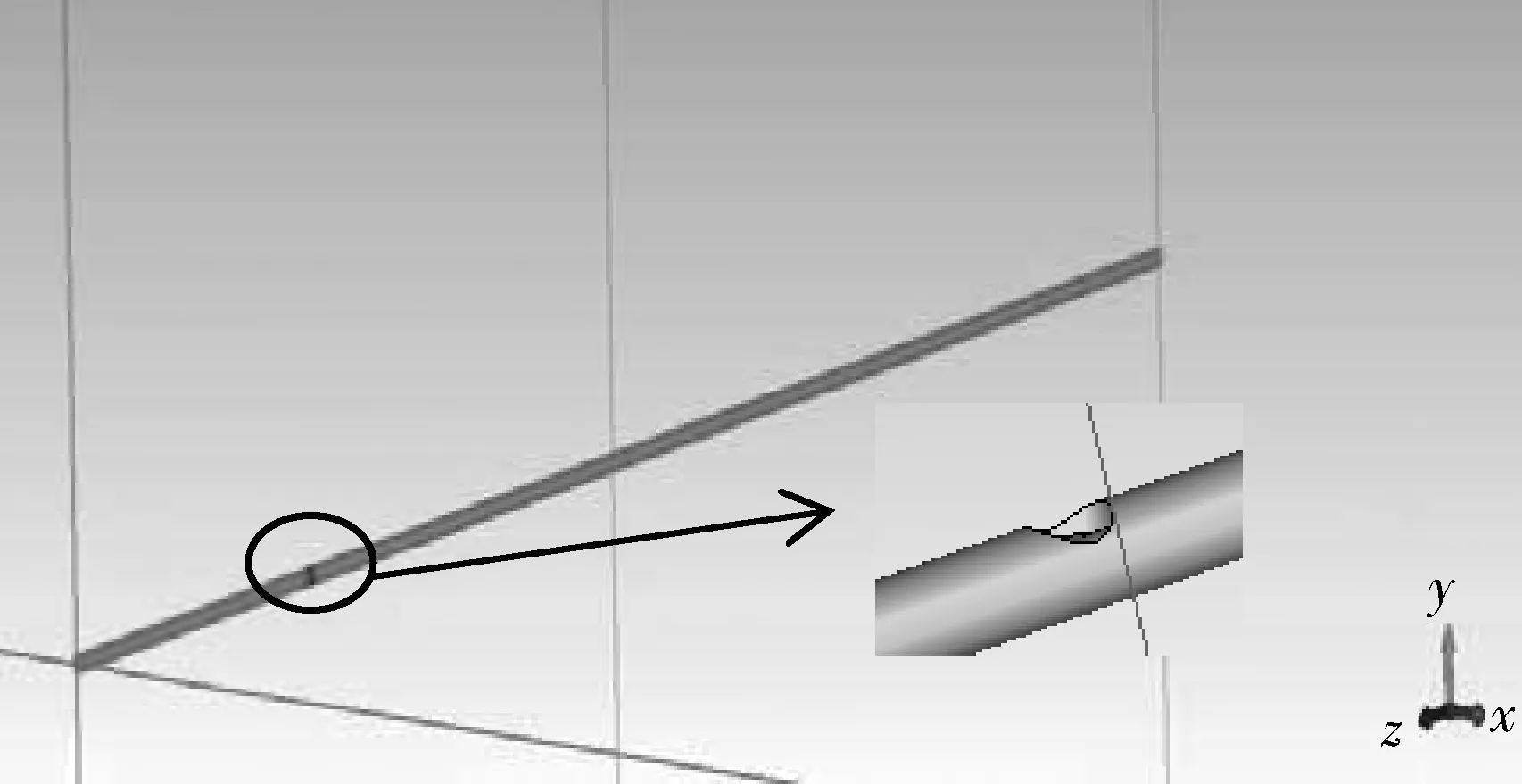

图4为设置绝缘故障电缆,采用同轴RG-58电缆模型,电缆的长度为5 m,其外导体半径为1.8 mm,内导体半径为0.47 mm(内外导体均为图4所示金属铜),中间电介质半径为1.475 mm(其相对介电常数为2.6,被称为聚乙烯简称pe如图4所示)。最外层半径为2.25 mm为聚氯乙烯(介电常数为3),在电缆的105~106 cm绝缘层处设置了1 cm的缺陷。

图4 同轴电缆模型Fig.4 Model of coaxial cable

对该电缆分别施加高斯,双指数,矩形脉冲。得到TDR仿真数据结果,如图5~7所示。

图5 高斯脉冲仿真结果Fig.5 Simulation result of Gaussian pulse

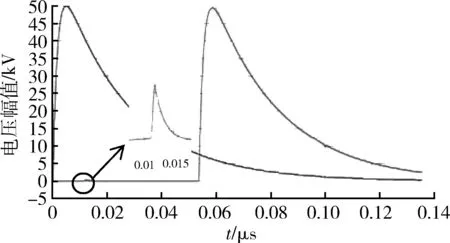

图6 双指数脉冲仿真结果Fig.6 Simulation result of double exponential pulse

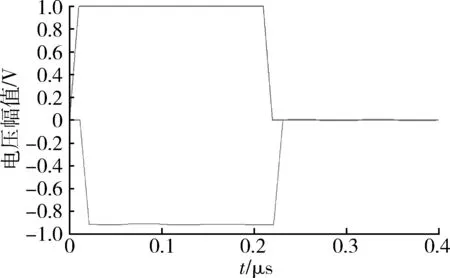

图7 矩形脉冲仿真结果Fig.7 Simulation result of rectangular pulse

图5为高斯脉冲作为激励信号所得仿真结果,高斯脉冲脉宽为0.005 μs,电压幅值为1 V。从图5中可以看出入射波对应的波峰峰尖为0.003 6 μs,绝缘故障引起的反射波对应的中心峰尖为0.015 0 μs,末端开路所引起的反射波中心峰尖0.057 3 μs。

(1)

式中:εr为同轴电缆中传输介质的相对介电常数。

(2)

式中:l为故障位置距始端的长度,m;vp为脉冲在电缆中传播的速度,m/s;t2为故障处反射波形对应的记录时间,s;t1为入射波形对应的记录时间,s。

已知t1=0.003 6 μs,t2=0.015 0 μs,vc=1.86×108m/s。通过式(2)可以计算得到故障处距离始端的距离为l1=1.06 m,与模型设置的始端到故障处的距离l1=1.05 m吻合,作为辅助证明,利用上述方法计算一下始端到末端的距离l2=5 m,与初始设置一致。

图6为双指数脉冲作为激励信号所得图形,双指数脉宽为0.15 μs。其波形:

式中:场强E0=5×104V/m,α=4.0×107s-1,β=6.0×108s-1,k=1.3。已知t=0.011 6 μs,vc=1.86×108m/s。通过式(2)可以计算得到故障处距离始端的距离为l1=1.07 m,与模型设置的始端到故障处的距离l1=1.05 m几乎吻合,作为辅助证明,利用上述方法计算一下始端到末端的距离l=4.98 m,与初始设置5 m几乎一致。

图7为矩形脉冲作为激励信号所得仿真结果,矩形脉冲脉宽设置为0.4 μs,上升沿与下降沿都为0.01 μs,其电压幅值与高斯脉冲一致为1 V。从放大图中可以看出其绝缘缺陷处所对应的时间为t=0.010 5 μs,vc=1.86×108m/s通过式(2)可以计算得到故障处距离始端的距离为l1=1.07 m,与模型设置的始端到故障处的距离l1=1.05 m几乎吻合,作为辅助证明,我们利用上述方法计算一下始端到末端的距离l=4.98 m,与初始设置5 m几乎一致。

通过对比3种脉冲的仿真结果,从图5~7可以清晰看到绝缘缺陷处的反射波,并对绝缘缺陷处的反射波位置以进行了计算。在不考虑频散等情况下,无论是采用高斯脉冲还是是双指数脉冲,亦或是矩形脉冲都可以较好地反映出绝缘缺陷处的位置。但是由于实际检测过程中存在频散等现象,高斯脉冲和矩形脉冲都会受到较大的干扰,而双指数脉冲可以较好地抑制这种现象,并且由于受到硬件技术的限制,高斯脉冲不能达到理想的幅值,矩形波形是由众多正弦波构成,不能形成理想的矩形波。所以本文认为在实际工作中,采用双指数脉冲具有更好的效果。

4 电缆绝缘缺陷击穿的仿真

航空电缆在铺设时不会保证电缆一直是均匀传输线,电缆会发生弯曲,导致其变成非均匀传输线。

图8为一条航空电缆,其中一段已发生弯曲,弯曲处位于电缆3.1 m附近,并在2 m处设置缺陷。在没有噪声干扰下,对电缆施加高斯脉冲,仿真结果如下图,从图9中可以看出,在阻抗不匹配的地方只有一处,此处为电缆弯曲处,而从图中无法找到电缆绝缘缺陷的位置,但是看放大图在0.025 μs处有一个峰值很小的反射波,在实际过程中是不可能存在这种理想条件,并且磨损故障对电缆特性阻抗的影响较小,使得利用时域反射测量方法所得到绝缘缺陷处反射回来的信号变化非常微弱。如图10所示为高斯脉冲在有噪声干扰的情况下的仿真结果。从图9,10中可以看出2种脉冲在绝缘缺陷处的反射波的峰值并不是很突出,也就是说在噪声干扰的条件下,绝缘缺陷处的反射波将很难检测。为此将对电缆的绝缘缺陷位置处进行击穿仿真。

图8 飞机电缆实际模型Fig.8 Real model of aircraft cable

在激励过程中不断提高脉冲的电压,当电压达到一定值时,绝缘缺陷处将会被击穿。击穿后所得TDR仿真结果如图11~13所示。

图9 飞机电缆实际模型仿真Fig.9 Simulation of real model of aircraft cable

图10 具有高斯白噪声仿真结果Fig.10 Simulation result of Gaussian pulse with white Gaussian noise

图11 高斯脉冲击穿仿真结果Fig.11 Simulation result of Gaussian pulse insulation breakdown

图12 双指数脉冲击穿结果Fig.12 Simulation result of double exponential pulse insulation breakdown

图13 矩形脉冲击穿结果Fig.13 Simulation result of rectangular pulse insulation breakdown

从图11~13中可以看出,原本在0.015 μs绝缘缺陷处的反射波和未击穿的反射波截然不同,取而代之的是一个反向的反射信号,此时的电缆绝缘缺陷处被击穿,击穿后内导体与外导体几乎相连,就会发生短路,而又不是完全短路,剩下的能量继续传播,在电缆末端处产生反射。从图中可以看出,如果对绝缘缺陷处进行击穿,击穿短路后,在击穿处所产生的反射波很明显,反射波的极性与入射相反,并且其峰值与入射波相差很小,即使有噪声的干扰,亦或是电缆存在非均匀(弯曲)也清晰可见。

5 结束语

本文针对时域反射测量方法进行飞机电缆绝缘缺陷检测,使用了3种不同脉冲针对飞机电缆绝缘缺陷进行了仿真,得出双指数脉冲在实际检测过程中具有更好的检测效果。本文还提出了在绝缘缺陷处进行击穿,增大绝缘缺陷处反射波幅值,在击穿处所产生的反射波很明显,反射波的极性与入射相反,并且其峰值与入射波相差很小,即使有噪声的干扰,亦或是电缆存在非均匀(弯曲)也清晰可见。提高了飞机电缆绝缘缺陷处反射波形的判别度。

[1] 高振清,乔陆.基于光谱触发的电气线路放电故障检测[J].计算机测量与控制,2013,21(9):2369-2371. GAO Zhen-qing,QIAO Lu.Detection of Electrical Circuit Wire Discharging Faults Based on Spectra of the Trigger[J].Computer Measurement & Control,2013,21(9):2369-2371.

[2] NVE X,ZAN M,YI T.Selection of Wiring Environment and Failure Rate Comparison Analysis in Aircraft Wiring Risk Assessment[J].Procedia Engineering,2011,14:428-432.

[3] 荆涛,张璐,石旭东,等.一种新颖的飞机电缆故障类型诊断方法[J].自动化与仪表,2009(10):52-55. JING Tao,ZHANG Lu,SHI Xu-dong,et al.A Novel Fetecting Method for Aircraft Cable Defects[J].Process Automation Instrumentation,2009(10):52-55.

[4] LIU X L,YUAN K.Cable Arrangement in Aircraft[J].Advanced Materials Research,2013,655:2037-2041.

[5] 郑伟,王新营,严波.航空线用 X-ETFE 绝缘料的制备及性能表征[J].绝缘材料,2013,46(3):70-72. ZHENG Wei,WANG Xin-ying,YAN Bo.Preparation and Characterization of Air Lines with X-ETFE Insulation Material[J].Insulating Materials,2013,46(3):70-72.

[6] 柏思忠.基于 SOPC 和 TFDR 的电缆检测仪设计和实现[D].重庆:重庆大学,2007. BO Si-zhong.Cable Tester Design and Implementation Based on SOPC and PFDR[D].Chongqing:Chongqing University,2007.

[7] BOUCHEKARA H,SMAIL M K,DAHMAN G.Diagnosis of Multi-Fault Wiring Network Using Time-Domain Reflectometry and Electromagnetism-Like Mechanism[J].Electromagnetics,2013,33(2):131-143.

[8] ZHANG X L,ZHANG M M,LIU D M.Reconstruction of Faulty Cable Network Using Time-Domain Reflectometry[J].Progress in Electromagnetics Research,2013,136:457-478.

[9] SONG J H,TAO Zh Y,ZHANG G H,et al.Velocity Frequency Characteristics of Time Domain Reflectometry Cable Length Measurement System[J].Advances in Intelligent and Soft Computing,2012,160(2):297-302.

[10] CATALDO A,TARRICONE L,VALLONE M,et al.Uncertainty Estimation in Simultaneous Measurements of Levels and Permittivities of Liquids Using TDR Technique[J].IEEE Transactions on Instrumentation and Measurement.2008,57(3):454-466.

[11] 张俊民,魏娟,谢华博,等.基于时域反射法的航空导线绝缘故障检测与分析[J].航空学报,2009,30(4):706-712. ZHANG Jun-min,WEI Juan,XIE Hua-bo,et al.Detection and Analysis of Aerospace Wire Insulation Faults Based on TDR[J].Acta Aeronautica et Astronautica Sinica,2009,30(4):706-712.

[12] PARKEY C,HUGHED C,LOCKEN N.Analyzing Artifacts in the Time Domain Waveform to Locate Wire Faults[J].IEEE Instrumentation and Measurement Magazine,2012,15(4):16-21.

[13] 朱朝旭.基于STDR/SSTDR 的铁路信号电缆故障在线检测系统的研究[D].兰州:兰州交通大学,2012:18. ZHU Chao-xu.Railway Signal Cable Line Fault Detection System Based on STDR/SSTDR[D].Lanzhou:Lanzhou Jiaotong University,2012:18.

[14] 刘晓琳,袁昆.基于互相关算法的飞机导线故障诊断与定位系统设计[J].计算机测量与控制,2014,12:3903-3905. LIU Xiao-lin,YUAN Kun.Aircraft Wire Fault Diagnosis and Positioning System Based on Cross-Correlation Algorithm[J].Computer Measurement & Control,2014,12:3903-3905.

[15] 岳城亮.基于TDR和TDC的航空电缆故障检测仪设计[D].北京:燕山大学,2014. YUE Cheng-liang.Deisgn of Avation Cable Fault Detector Based on TDR and TDC[D].Beijing:Yanshan University,2014.

Aircraft Cable Insulation Defect Detection Based on Time Domain Reflectometry

ZHAI Yu-yao,GUO Gang,WANG Zi-yi

(Aviation University of Air Force,Jilin Changchun 130022,China)

Aviation cable is the “nervous system” of an aircraft, which transmits power, control signals and data for the electrical equipment, avionics, communications and control systems, and provides protection for the mutual contact between the various control and information systems. Accurately detecting aviation cable faults are very important for the aircraft flight safety. Aircraft cable insulation defects is taken as a research object and a defect model of aircraft cable insulation is established according to the principle of time domain method (time domain reflectometry). Three different pulse waveforms of computer simulation technology (CST) software is used to simulate aircraft cable insulation defects. The results are compared and the conclusion is given. The breakdown of the insulation defect and the increase of the amplitude of the reflection wave at the insulation defect is proposed, so as the discrimination of defect location is improved.

cable;security assurance;insulation defects;time domain reflectometry;computer simulation technology(CST);three pulse waveforms

2016-07-26;

2016-09-02

翟禹尧(1991-),男,吉林通化人。硕士生,主要从事电缆故障检测技术与数据处理研究。

通信地址:264000 山东省烟台莱山街道长生西路37号博士队 E-mail:412997283@qq.com

10.3969/j.issn.1009-086x.2017.03.032

E926.3;TM247;V448.15

A

1009-086X(2017)-03-0208-07