考虑非线性油膜力的裂纹转子动力学特性仿真

向 玲, 高雪媛

(华北电力大学 机械工程系,河北保定 071003)

考虑非线性油膜力的裂纹转子动力学特性仿真

向 玲, 高雪媛

(华北电力大学 机械工程系,河北保定 071003)

在考虑裂纹轴时变刚度和非线性油膜力的基础上,建立了含裂纹故障的双盘转子-轴承系统的动力学模型,采用数值积分方法对其求解,结合分岔图、轴心轨迹图、Poincaré截面图和三维谱图等,分析了转速、裂纹深度和不平衡对系统响应、分岔情况以及稳定性的影响.结果表明:该类系统出现了多周期、拟周期、混沌等丰富的非线性动力学行为;在裂纹较深的情况下,在较低转速便会发生倍周期分岔和多周期运动,系统的非线性和不稳定性增强;不平衡力的增大简化了系统的动力学行为,使系统失稳滞后,但不影响油膜振荡.

转子动力学; 裂纹; 非线性油膜力; 分岔; 混沌

由于转子材料本身的缺陷和长时间的工作,会逐渐产生疲劳裂纹,进而扩展,导致转轴刚度降低,从而引起其横向振动变大,影响机组的正常工作与安全.近年来,国内外学者对含有裂纹故障的转子进行了一系列研究[1-5].瓮雷等[6]研究了含汽轮机非线性间隙气流激振力的裂纹转子,讨论了该激振力和裂纹深度对转子-轴承系统振动响应特性的影响.何成兵等[7]建立了刚性支承的纯弯曲振动、弯扭耦合振动和轴承支承的弯扭耦合振动3种裂纹转子模型,对比分析了系统响应的分岔、混沌特性.Ricci等[8]提出了一种新的多自由度裂纹转子模型,采用Floquet理论讨论了各向异性和裂纹位置对系统稳定性的影响.秦卫阳等[9-10]以双盘悬臂裂纹转子为模型,主要分析了不同参数对系统进入混沌道路的影响.笔者主要以对称布置的双盘转子为模型,更为全面地分析了参数变化对系统运动形式、频率特征的影响.刘长利等[11]采用有限元方法建立了双盘双呼吸裂纹转子系统的动力学模型,给出了不同裂纹深度和裂纹夹角对转子振动响应的影响.于海等[12]通过改进的正交模态分解技术(POD)将26自由度的含有裂纹故障的高维系统降为具有2个自由度含有裂纹故障的低维模型,并利用C-L方法对其进行了分岔分析.

已有的关于含裂纹故障的双盘转子-轴承系统的文献较少,大部分又是用有限元法而非数值方法.因此,笔者建立了油膜支承下含裂纹故障的双盘转子系统的动力学模型,考虑转轴的裂纹时变刚度,采用Runge-Kutta法进行求解,讨论转速、裂纹深度以及偏心量变化对系统动力学特性的影响,为实际中转子-轴承系统的振动特性分析提供了一定的理论依据.

1 含裂纹故障的转子系统模型

所研究的含裂纹故障的双盘转子-轴承系统,转子两端采用对称结构的滑动轴承支承,如图1所示.Oi(i=1,4)为轴端轴承内瓦几何中心,Oi(i=2,3)为转子几何中心;转子在轴承处的集中质量为m1和m4,转轴中央圆盘等效质量为m2和m3,并在靠近左端圆盘处有一横向弓形裂纹,如图1所示;k为无裂纹时转轴刚度,ci(i=1,4)为转子在轴承处的结构阻尼,ci(i=2,3)为转子圆盘处的结构阻尼.Fxi(i=1,4)和Fyi(i=1,4)为滑动轴承作用在转轴上的非线性油膜力,轴承半径为R,长度为L,轴承间隙为c.

图1 含裂纹故障的双盘转子-轴承系统

1.1 裂纹模型

图2所示为转轴裂纹处横截面,其中xoy为绝对坐标系,ξo′η为固定在圆盘上并随圆盘转动的坐标系,o′ξ为裂纹扩展方向,o′η为裂纹扩展垂直方向.ψ为转子的涡动角,θ=ωt为自转角,其中,ω为转动角频率,φ=θ-ψ为转涡差角,e为质量偏心,β为裂纹方向与不平衡方向之间的夹角.则在考虑呼吸裂纹后的转轴刚度矩阵[13]可表示为

(1)

图2 开闭裂纹模型示意图

1.2 油膜力模型

本文滑动轴承处所产生的油膜力具有强非线性,理论分析中采用经典的Capone圆轴承理论[14],该模型精度较高,具体表达式如下:

(2)

式中:fx、fy分别为无量纲非线性油膜力在x与y方向上的分量;σ为Sommerfeld修正数.

(3)

(4)

其中,

式中:x,y为轴承位移;μ为润滑油黏度.

1.3 转子系统运动微分方程

假设含裂纹故障的双盘转子-轴承系统两端轴颈的径向位移为x1、y1、x4和y4,中央圆盘处的径向位移为x2、y2、x3和y3,忽略陀螺力矩和扭转振动,只考虑系统的横向振动,则系统的运动微分方程如式(6)所示.

2 系统运动微分方程求解

2.1 系统运动微分方程的无量纲处理

式(6)中给出了含裂纹故障的双盘转子-轴承系统的运动微分方程,综合考虑了刚度的变化和非线性油膜力的影响,将式(1)中的刚度模型和式(4)中的油膜力代入式(6)中,同时引入无量纲变换:

则无量纲后的运动微分方程如式(7)所示.

(6)

(7a)

(7b)

2.2 参数设置

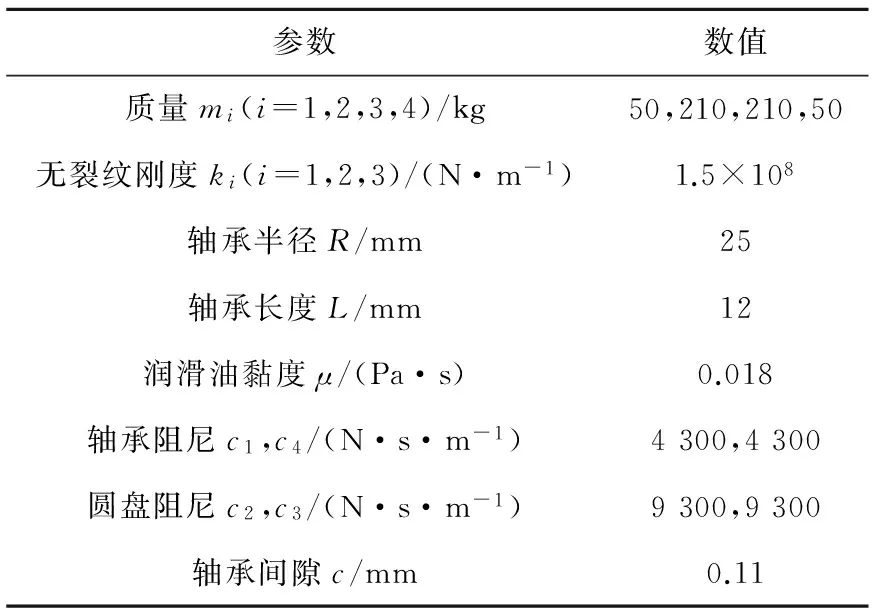

表1给出了含裂纹故障的双盘转子-轴承系统的主要参数.由于式(7)(包括式(7a)和式(7b))表示一个强非线性系统,采用四阶Runge-Kutta法对其进行数值积分求解,并舍去前300个周期的结果以消除瞬态响应,进而得到系统的分岔图等.

表1 系统主要参数

3 仿真与分析

3.1 转速对系统响应的影响

图3给出了系统响应随转速变化的分岔图,此时裂纹刚度变化比Δkζ=0.1,偏心量取0.1 mm,其他参数如表1所示.由图3可知,系统历经P-1→ P-2→P-4→混沌→P-8→P-4→P-2→多周期→混沌.系统发生倍周期分岔的分岔点转速为ω=390 rad/s,开始出现油膜涡动,从单周期运动进入到双周期P-2运动,如图4(a)所示,ω=400 rad/s时,时域波形为周期信号,轴心轨迹为两圆叠交,频谱图上存在油膜失稳频率、基频以及倍频nX/2(n=3,4,5…),且油膜失稳频率为基频的0.5倍,Poincaré截面图上存在2个孤立的相点.

而在转速ω=855 rad/s时,系统发生Hopf分岔进入拟周期运动,如图4(c)所示,当ω=1 000 rad/s时,轴心轨迹呈花环状,频谱图上存在油膜失稳频率、基频、基频的分数阶和高阶倍频,油膜失稳频率约为基频的0.38倍,Poincaré截面图上出现“锁相”现象,此时油膜涡动发展成为油膜振荡,故障加重,系统进行拟周期运动.在转速范围1 660~1 705 rad/s内,系统出现短暂的P-3运动,图4(d)中ω=1 670 rad/s时,时域图规则,频谱图上主要是油膜振荡频率和基频,油膜振荡频率为基频的0.33倍,Poincaré截面图锁相为3个相点.

图3 系统响应随转速变化的分岔图

3.2 裂纹深度对系统响应的影响

图5、图6分别为Δkζ=0.5和0.9时系统响应随转速变化的分岔图.由图5和图6可知,系统首次分岔点分别变为ω=455 rad/s和ω=340 rad/s,结合图3可知系统首次分岔点的转速先增大后减小,说明裂纹从轻度发展到中度过程中,裂纹的存在会干扰油膜涡动的形成,而在裂纹进行到重度情况时,系统不稳定性增强,在较低转速时便会发生倍周期分岔和多周期运动.另外,裂纹深度的增加对系统响应的影响还表现在中高速区域.对比图3、图5和图6可以看出,随着裂纹深度的增加,系统中速区发展为更明显的多周期、拟周期交替运动;高速区的P-3运动窗口不仅变宽,而且有所前移.这些现象均说明裂纹的发展会导致系统的非线性和不稳定性增强.

图4 不同转速下的系统响应

图5 Δkζ=0.5时系统响应随转速变化的分岔图

图6 Δkζ=0.9时系统响应随转速变化的分岔图

3.3 不平衡对系统响应的影响

在实际转子系统中,由于转子本身加工误差导致的质量不均匀、安装偏心等原因,不可避免的存在转子不平衡情况,此处将分析不平衡力对含裂纹故障的双盘转子-轴承系统振动响应的影响,而在一定转速下,偏心量的大小决定了不平衡力的大小.

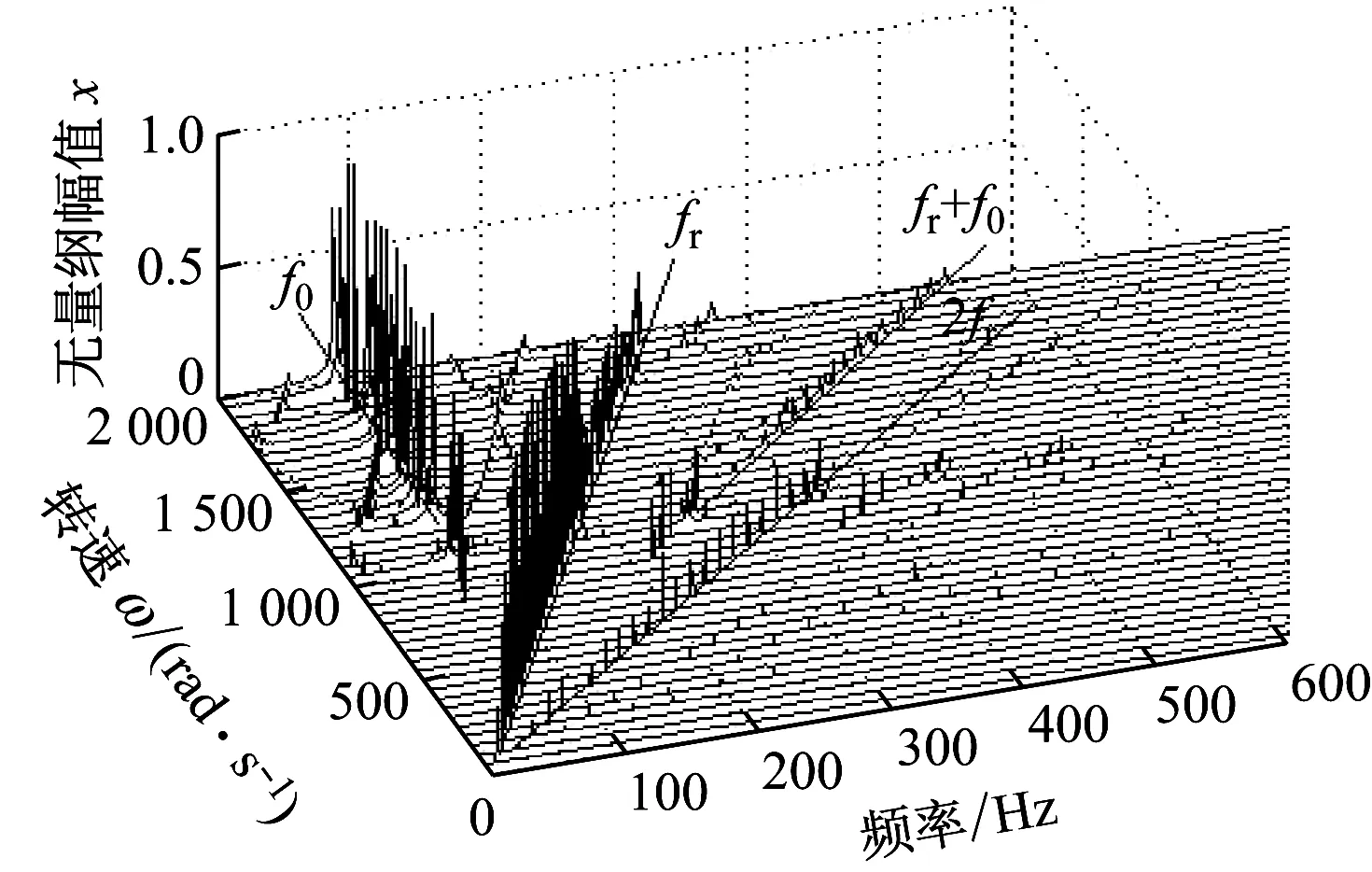

图7和图8为裂纹刚度变化比Δkζ=0.1,偏心量e=0.2 mm和0.3 mm时的系统分岔图.对比图3、图7和图8可知,随偏心量的增大,不平衡力也会增大,较大的不平衡力会简化系统的运动形式,系统的分岔情况相对变得简单.从图3、图7和图8可以看出,系统首次分岔点的转速发生后移,从图3中的ω=390 rad/s变为ω=850 rad/s和ω=1 030 rad/s,说明偏心量的增大会使系统失稳滞后.其次,原中速区的混沌窗口缩小并且后移,高速区的P-3运动窗口也发生后移.图9给出了偏心量取0.1 mm、0.2 mm和0.3 mm时系统的三维谱图,图中可观察到油膜失稳频率f0、基频fr以及基频的多个高阶倍频(fr+f0,2fr).此外,偏心量的增大使出现油膜涡动频率的转速增大,但并没有影响油膜振荡,这一点与图7和图8的结果相符.

图7 e=0.2 mm时系统响应随转速变化的分岔图

图8 e=0.3 mm时系统响应随转速变化的分岔图

(a) e=0.1 mm

(b) e=0.2 mm

(c) e=0.3 mm

4 结 论

(1) 在转速的影响下,系统出现了多周期、拟周期、混沌等丰富的动力学行为,并历经多次倍周期分岔进入混沌运动和Hopf分岔进入拟周期运动.

(2) 随着裂纹深度的增加,裂纹干扰了油膜涡动的形成,使系统首次分岔点的转速增大,但在裂纹较深的情况下,在较低转速便会发生倍周期分岔和多周期运动,并且在中速区发生更加明显的多周期、拟周期交替运动,系统的非线性和不稳定性增强.

(3) 不平衡力的增加会简化系统的非线性动力学行为,使系统失稳滞后,且原中速区的混沌窗口会缩小、后移.后续将在转子试验台上进行相关试验,研究各参数变化对系统响应的影响,以对比、验证该模型下的数值计算结果.

[1] DIMAROGONAS A D. Vibration of cracked structures: a state of the art review[J]. Engineering Fracture Mechanics, 1996, 55(5): 831-857.

[2] SINOU J J, LEES A W. The influence of cracks in rotating shafts[J]. Journal of Sound and Vibration, 2005, 285(4/5): 1015-1037.

[3] 朱厚军, 赵玫, 王德洋. Jeffcott裂纹转子动力特性的研究[J]. 振动与冲击, 2001, 20(1): 1-4.

ZHU Houjun, ZHAO Mei, WANG Deyang. A study on the dynamics of a cracked Jeffcott rotor[J]. Journal of Vibration and Shock, 2001, 20(1): 1-4.

[4] 史进渊. 核电汽轮机转子在低周疲劳与高周疲劳交互作用下裂纹扩展寿命的研究[J]. 机械工程学报, 2015, 51(22): 152-158.

SHI Jinyuan. Study on crack propagation life under low cycle fatigue and high cycle fatigue of nuclear steam turbine rotors[J]. Journal of Mechanical Engineering, 2015, 51(22): 152-158.

[5] 宋光雄, 陈松平, 宋君辉, 等. 汽轮发电机组转子裂纹故障研究及分析[J]. 动力工程学报, 2012, 32(4): 289-295.

SONG Guangxiong, CHEN Songping, SONG Junhui, et al. Cause analysis of rotor cracks in turbine-generator units[J]. Journal of Chinese Society of Power Engineering, 2012, 32(4): 289-295.

[6] 瓮雷, 杨自春, 曹跃云. 汽轮机非线性间隙气流激振力作用下含裂纹转子的振动特性研究[J]. 振动与冲击, 2016, 35(5): 89-95.

WENG Lei, YANG Zichun, CAO Yueyun. Bifurcation characteristic of a cracked rotor-bearing system under air-exciting forces of steam turbine[J]. Journal of Vibration and Shock, 2016, 35(5): 89-95.

[7] 何成兵, 顾煜炯, 宋光雄. 裂纹转子弯扭耦合振动非线性特性分析[J]. 振动与冲击, 2012, 31(9): 33-38.

HE Chengbing, GU Yujiong, SONG Guangxiong. Nonlinear analysis on coupled flexural and torsional vibrations of cracked rotor[J]. Journal of Vibration and Shock, 2012, 31(9): 33-38.

[8] RICCI R, PENNACCHI P. Discussion of the dynamic stability of a multi-degree-of-freedom rotor system affected by a transverse crack[J]. Mechanism and Machine Theory, 2012, 58: 82-100.

[9] 秦卫阳, 孟光, 任兴民. 双盘裂纹转子的非线性动态响应与混沌[J]. 西北工业大学学报, 2002, 20(3): 378-382.

QIN Weiyang, MENG Guang, REN Xingmin. On nonlinear response of a cracked rotor with two disks[J]. Journal of Northwestern Polytechnical University, 2002, 20(3): 378-382.

[10] 陈宏, 李鹤, 张晓伟, 等. 双盘悬臂裂纹转子-轴承系统的动力学分析[J]. 振动工程学报, 2005, 18(1): 113-117.

CHEN Hong, LI He, ZHANG Xiaowei, et al. Dynamics analysis of a dual-disk over-hung rotor-bearing system with crack[J]. Journal of Vibration Engineering, 2005, 18(1): 113-117.

[11] 刘长利, 周邵萍, 江君, 等. 双盘双呼吸型裂纹转子的非线性动力学特性[J]. 振动: 测试与诊断, 2012, 32(S1): 136-140.

LIU Changli, ZHOU Shaoping, JIANG Jun, et al. Nonlinear dynamics analysis of double-disc rotor with two breathing cracks[J]. Journal of Vibration, Measurement & Diagnosis, 2012, 32(S1): 136-140.

[12] 于海, 陈予恕, 曹庆杰. 多自由度裂纹转子系统非线性动力学特性分析[J]. 振动与冲击, 2014, 33(7): 92-98.

YU Hai, CHEN Yushu, CAO Qingjie. Nonlinear dynamic behavior analysis for a cracked multi-DOF rotor system[J]. Journal of Vibration and Shock, 2014, 33(7): 92-98.

[13] 刘元峰, 赵玫, 朱厚军. 考虑碰摩的裂纹转子非线性特性研究[J]. 振动工程学报, 2003, 16(2): 203-206.

LIU Yuanfeng, ZHAO Mei, ZHU Houjun. Nonlinear characteristics of a cracked rotor with rub-impact[J]. Journal of Vibration Engineering, 2003, 16(2): 203-206.

[14] DING Q, COOPER J E, LEUNG A Y T. Hopf bifurcation analysis of a rotor/seal system[J]. Journal of Sound and Vibration, 2002, 252(5): 817-833.

Simulation on Dynamic Characteristics of a Cracked Rotor Considering Nonlinear Oil Film Force

XIANG Ling, GAO Xueyuan

(Department of Mechanical Engineering, North China Electric Power University, Baoding 071003, Hebei Province, China)

Considering the time varying stiffness and nonlinear oil film force, a dynamic model was established for the double disc rotor-bearing system with crack faults, and subsequently numerical integration method was used to solve the model, so as to study the effects of rotating speed, crack depth and unbalance force on the response, instability and bifurcation of the system by using bifurcation diagram, axis orbits, Poincaré maps and cascade spectrum. Results show that when the rotating speed changes, rich nonlinear dynamic behaviors would occur to the system, such as multiple periodic, quasi-periodic and chaotic motions. Under deep crack conditions, double period bifurcation and multi period motion would appear at a lower speed, when the system nonlinearity and instability tend to be enhanced. The increase of unbalance force simplifies the dynamic behavior of the system, makes the appearance of system instability lag behind, but does not affect the oil-whip.

rotor dynamics; crack; nonlinear oil film force; bifurcation; chaos

2016-06-20

2016-07-19

国家自然科学基金资助项目(51675178)

向 玲(1971-),女,湖北随州人,教授,博士,研究方向为非线性动力学和故障诊断.电话(Tel.):15032496266; E-mail:ncepuxl@163.com.

1674-7607(2017)06-0454-07

TH113

A

470.30