530 MW超临界机组对冲燃烧锅炉低氮燃烧贴壁风系统数值计算

杜智华, 蒙 毅, 孙 军

(西安热工研究院有限公司, 西安 710032)

530 MW超临界机组对冲燃烧锅炉低氮燃烧贴壁风系统数值计算

杜智华, 蒙 毅, 孙 军

(西安热工研究院有限公司, 西安 710032)

为了有效预防水冷壁高温腐蚀、控制NOx排放量,进行了某墙式对冲燃烧锅炉燃烧器低氮配风优化设计与改造,在主燃烧区加装“非对称矩形高速直流贴壁风”系统.结果表明:实测水冷壁贴壁气氛大幅改善,贴壁O2体积分数明显升高,由0.3%升高至3.0%;炉膛前后墙贴壁烟温呈下降趋势,降幅100 K左右,有效降低了水冷壁高温爆管风险.

对冲燃烧锅炉; 低氮燃烧; 贴壁风; 高温腐蚀; 数值计算

随着国内燃煤锅炉NOx污染物控制要求和水平的提高,大多数燃煤锅炉均采用了严格的低氧与空气深度分级等低氮燃烧技术.随之而来的问题是,炉内燃烧不完全与不均匀程度提高,侧墙还原性气氛范围增大,存在巨大的高温腐蚀隐患[1],影响锅炉机组的安全运行[2-3].在低氮燃烧条件下,炉膛水冷壁近壁处氧体积分数较低、CO体积分数较高,呈局部强还原性气氛,并存在大量腐蚀性气体(主要是H2S气体),造成燃烧器至燃尽风区域水冷壁普遍出现严重的高温腐蚀现象,水冷壁管壁快速腐蚀减薄乃至爆管,严重影响机组运行的安全性和经济性,并在一定程度上制约了低氮燃烧技术的深度应用.

目前,国内预防高温腐蚀的主要措施是在水冷壁管外敷设防腐材料等表面防腐措施.但这些方法均属于消极防护,费用较高且需要定期更换[4-5].

为了有效预防水冷壁高温腐蚀,控制NOx排放质量浓度不大于50 mg/m3,实现NOx的“超低排放”[6-7],同时避免传统贴壁风系统可能导致的诸多问题,对2台530 MW超临界机组对冲燃烧锅炉进行了低氮燃烧配风改造,加装了新型非对称高速贴壁风系统.

1 锅炉概况与燃煤特性

某超临界530 MW直流锅炉机组为“T”型布置、单炉膛、一次中间再热、平衡通风、墙式对冲燃烧、固态排渣锅炉.炉膛断面尺寸为23 080 mm×13 864 mm,锅炉宽深比为23∶13.8,容积热负荷为84.32 kW/m3,截面积热负荷为4.047 MW/m2.旋流式燃烧器每侧布置4层(标高位置分别为18.35 m、22.95 m、28.95 m和33.55 m),每层4支.

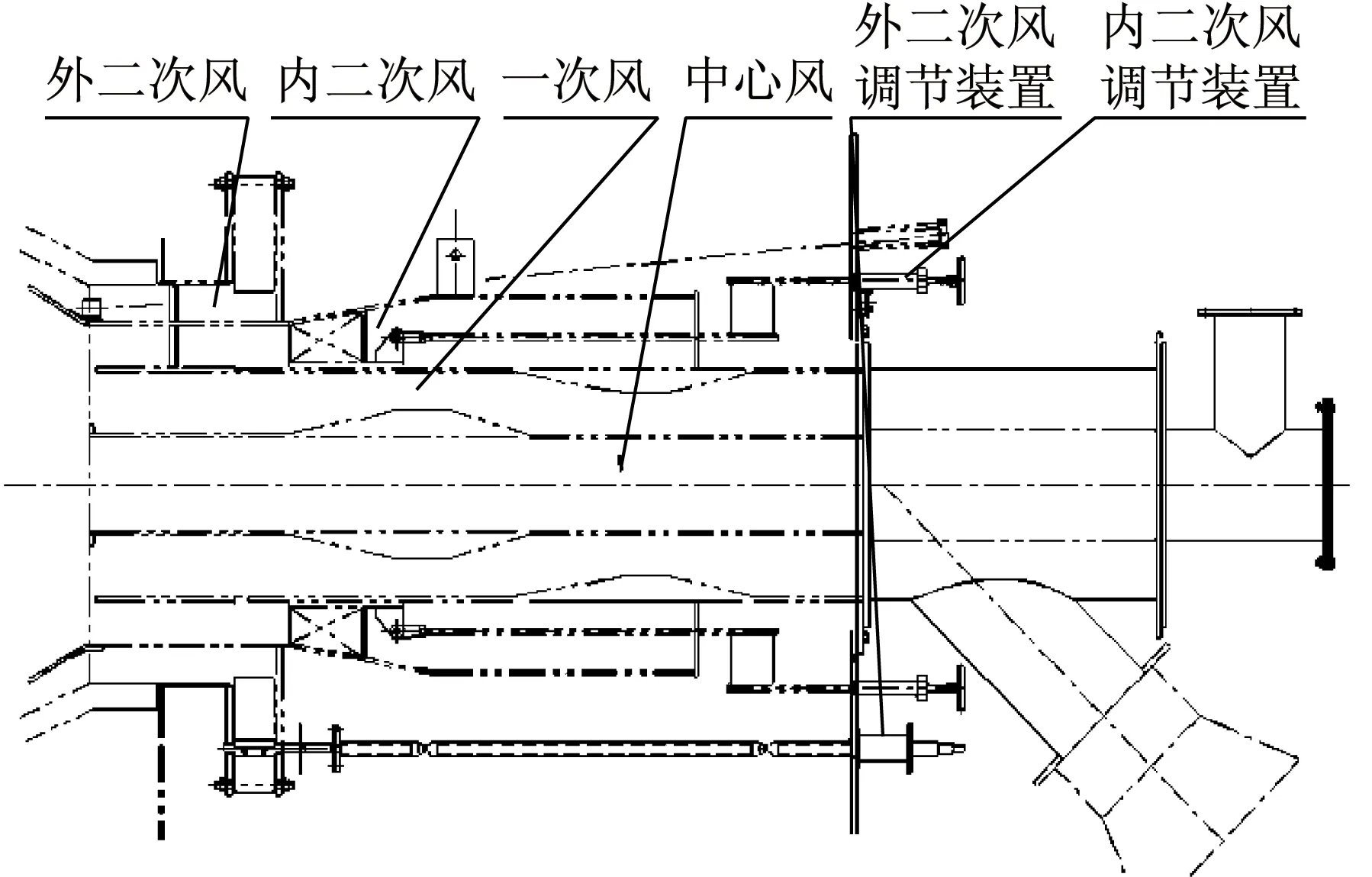

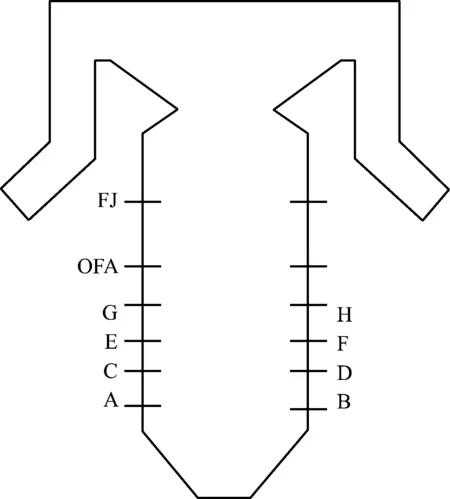

为了在炉内实现空气分级燃烧,降低烟气NOx排放质量浓度,在两侧墙的顶层燃烧器上方约7.75 m标高处单侧墙设置10个燃尽风(OFA)喷口.在燃尽风上部6.4 m标高处前后墙分别不均等分布有8只防焦风(FJ)喷口,燃烧器主要结构及布置方式如图1和图2所示.

图1 燃烧器示意图

锅炉燃煤主要以神华混煤为主,掺烧部分准格尔煤.设计煤种为m(神华混煤2号煤)∶m(准格尔煤2号煤)=7∶3的混煤,校核煤种为m(神华混煤3号煤)∶m(准格尔煤2号煤)=7∶3的混煤,主要煤质参数见表1.

2 数值模拟及分析

利用数值计算软件,通过冷态速度场计算和热态流动与反应耦合计算,考察增设贴壁风后炉膛水冷壁近壁处的气流速度、温度和烟气组分浓度,优化贴壁风设计参数,设计合理的贴壁风喷口形式、尺寸、水平摆角、下倾角度及贴壁风风速和风量.优化目标是以最小的贴壁风量实现水冷壁易腐蚀区域的有效覆盖、防止高温腐蚀,同时尽量减小贴壁风对锅炉运行经济性的影响.

图2 锅炉结构示意图

参数设计煤种校核煤种w(Mt)/%16.2014.40w(Mad)/%10.298.27w(Aar)/%15.8019.41w(Vdaf)/%37.0534.44Qnet,ar/(kJ·kg-1)2137019960w(Car)/%56.3252.87w(Har)/%3.402.89w(Oar)/%10.039.08w(Nar)/%0.770.69w(Sar)/%0.490.65可磨性指数(HGI)6670

2.1 数学模型

湍流流动采用k-ε方程模型[8-10];燃烧采用非预混燃烧/概率密度函数即PDF方法;煤颗粒位移计算采用颗粒随机轨道模型;挥发分释放过程使用双方程平行反应;焦炭燃烧模型为动力/扩散控制反应模型;辐射传热计算采用P1法[9-12].

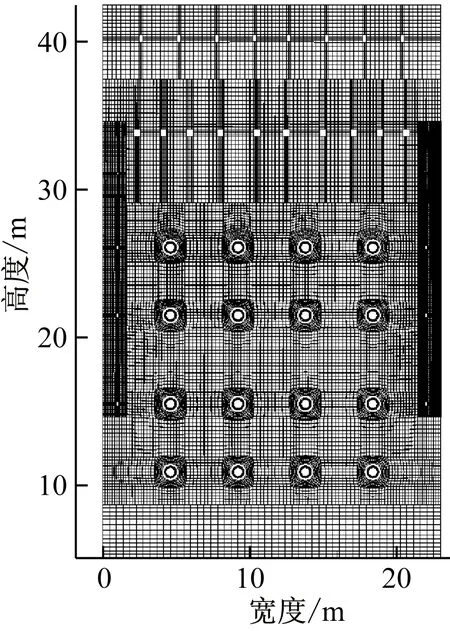

炉膛结构和网格如图3所示.

2.2 数值计算工况安排

在基准工况下,控制排烟O2体积分数为3.2%,经优化后最终推荐O2体积分数为2.7%.数值计算工况安排见表2.

工况1~工况5的比较结果表明:圆形喷口的覆盖效果不如矩形喷口,选定了喷口形式;工况6~工况9表明喷口风速越大,贴壁风对炉墙的覆盖效果越好,并确定贴壁风风速为80 m/s;工况10~工况14表明,优化调整喷口下倾角度,可达到较好的保护炉墙效果;工况15表明将上层喷口风量的5%移至第二层喷口,可达到理想的破坏还原气氛、防止高温腐蚀的效果.笔者以工况15作为此次设计贴壁风系统的基本方案,并与未加贴壁风的工况进行了对比.

表2 数值计算工况

3 贴壁风优化选型结果

3.1 风道布置方案

在二、三、四层燃烧器同层以及四层燃烧器与燃尽风之间(即标高22.95 m、28.95 m、33.55 m和38.55 m)共增加4层贴壁风喷口,每层2个贴壁风喷口分别布置在对应水冷壁上,喷口中心法向向量距离最近水冷壁1.0 m,贴壁风管道布置及安装位置见图4.

贴壁风由防焦风母管的防焦风电动风门挡板(标高42 m)前引出,贴壁风引出位置标高为37.45 m,引出后分2路在炉膛左右侧形成2个贴壁风风道,左侧贴壁风风道在引出标高水平引至炉膛左侧距左墙6.13 m处;右侧贴壁风风道在引出标高水平引至炉膛右侧距右墙6.13 m处.

每个贴壁风风道分为2路,每一路分别形成贴壁风联络风道(距两侧墙3.88 m),供应一侧炉墙一角(一列4支贴壁风喷口)所需风量.

3.2 喷口选型

选择矩形贴壁风喷口形式,采用高速直流风.矩形高速直流喷口设计可使贴壁风形成覆盖面积较大的风幕,有效改善前后墙水冷壁处的还原性气氛,同时提高贴壁风刚性,保证风幕对水冷壁的有效覆盖.

图4 贴壁风改造安装位置示意图

Fig.4 Arrangement drawing of the near-wall air distribution system

通过对数值计算结果的不断优化,最终各层喷口采用非对称设计,得出具体参数如下:贴壁风风率为5%;第一层贴壁风燃烧器的设计风速为80 m/s(额定工况),喷口尺寸(宽×高×壁厚)为146 mm×280 mm×12 mm,水平下倾5°;第二层贴壁风燃烧器的设计风速为80 m/s(额定工况),喷口尺寸(宽×高×壁厚)为158 mm×304 mm×12 mm,水平下倾10°;第三层贴壁风燃烧器的设计风速为80 m/s(额定工况),喷口尺寸为146 mm×280 mm×12 mm(宽×高×壁厚),水平下倾10°;第四层贴壁风燃烧器的设计风速为80 m/s(额定工况),喷口尺寸(宽×高×壁厚)为133 mm×254 mm×12 mm,水平下倾5°.

贴壁风燃烧器示意图见图5.

图5 贴壁风燃烧器示意图

4 模拟结果与实测结果的对比分析

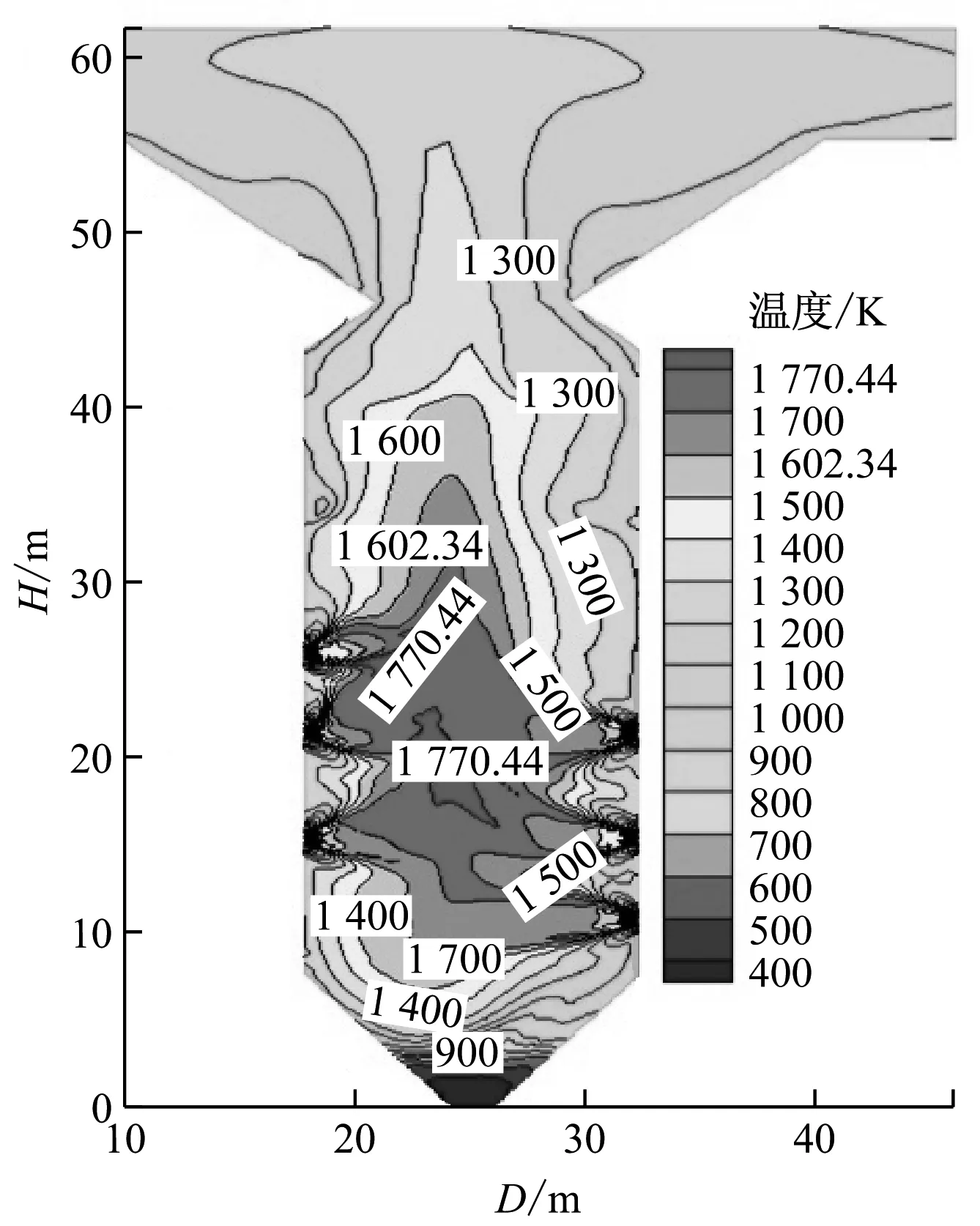

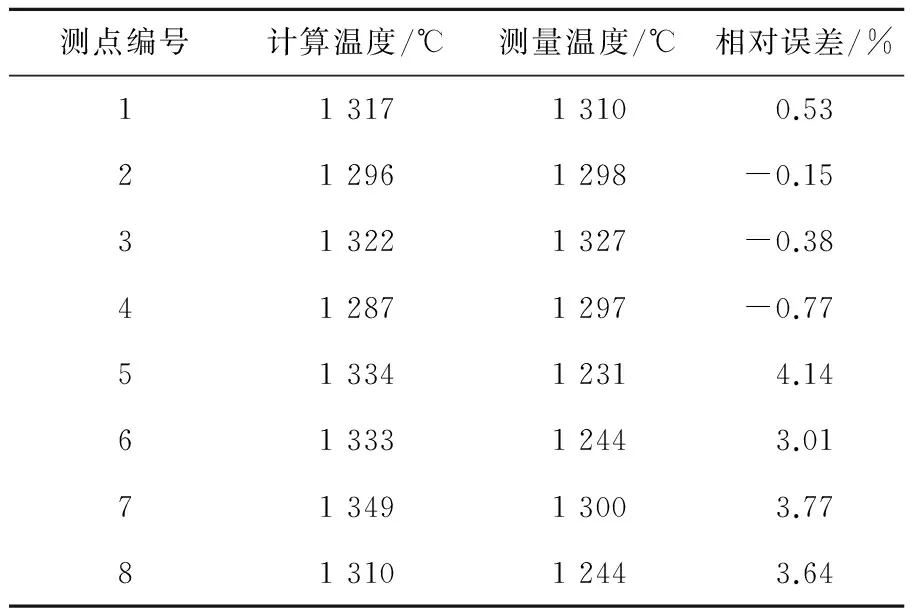

通过观火孔测取炉内8个有代表性的测点温度,并与数值模拟计算结果(图6)进行比较.由表3可知,数值模拟计算结果较接近实测值,两者的相对误差控制在允许误差5%以内,能够应用于实际工程中[11-12].

5 设计计算结果与分析

5.1 贴壁O2体积分数

图7给出了贴壁O2体积分数计算结果.由图7可知,加装矩形高速(80 m/s)直流贴壁风燃烧器后,根据锅炉实际情况进行贴壁风不均等配风和喷口不同水平角度设置,燃烧器区域和还原区贴壁O2体积分数明显升高,距前后墙0.4 m和1.0 m近壁处O2体积分数均由原来的接近0升高至3.0%以上,贴壁氧化性气氛明显改善且均匀性良好,可实现对前后墙燃烧器区域和还原区水冷壁的有效覆盖.

图6 模拟温度梯度

Tab.3 Comparison of in-furnace temperature between actual measurement and numerical simulation

测点编号计算温度/℃测量温度/℃相对误差/%1131713100.53212961298-0.15313221327-0.38412871297-0.775133412314.146133312443.017134913003.778131012443.64

(a)原始工况距墙0.4mO2体积分数(b)最优工况距墙0.4mO2体积分数

(c) 近壁烟气O2体积分数比较

5.2 贴壁CO体积分数

图8给出了贴壁烟气CO体积分数计算结果.由图8可知,未加装贴壁风燃烧器的原始工况,在第二层燃烧器以上水冷壁区域逐渐出现大量未燃尽的CO,加装矩形高速(80 m/s)直流贴壁风燃烧器后,燃烧器区域和还原区贴壁CO体积分数明显降低,距前后墙0.4 m和1.0 m近壁处线平均值(标高处前后墙水平连线所有节点平均值)和对应水平线中间点(标高处前后墙水平连线中心点)CO体积分数均由原来的超过20 000×10-6降低至2 000×10-6以下.同时,在距前后墙1.0 m处局部区域仍有一定量CO存在,但在距前后墙0.4 m处CO体积分数已明显降低,贴壁风覆盖有效.

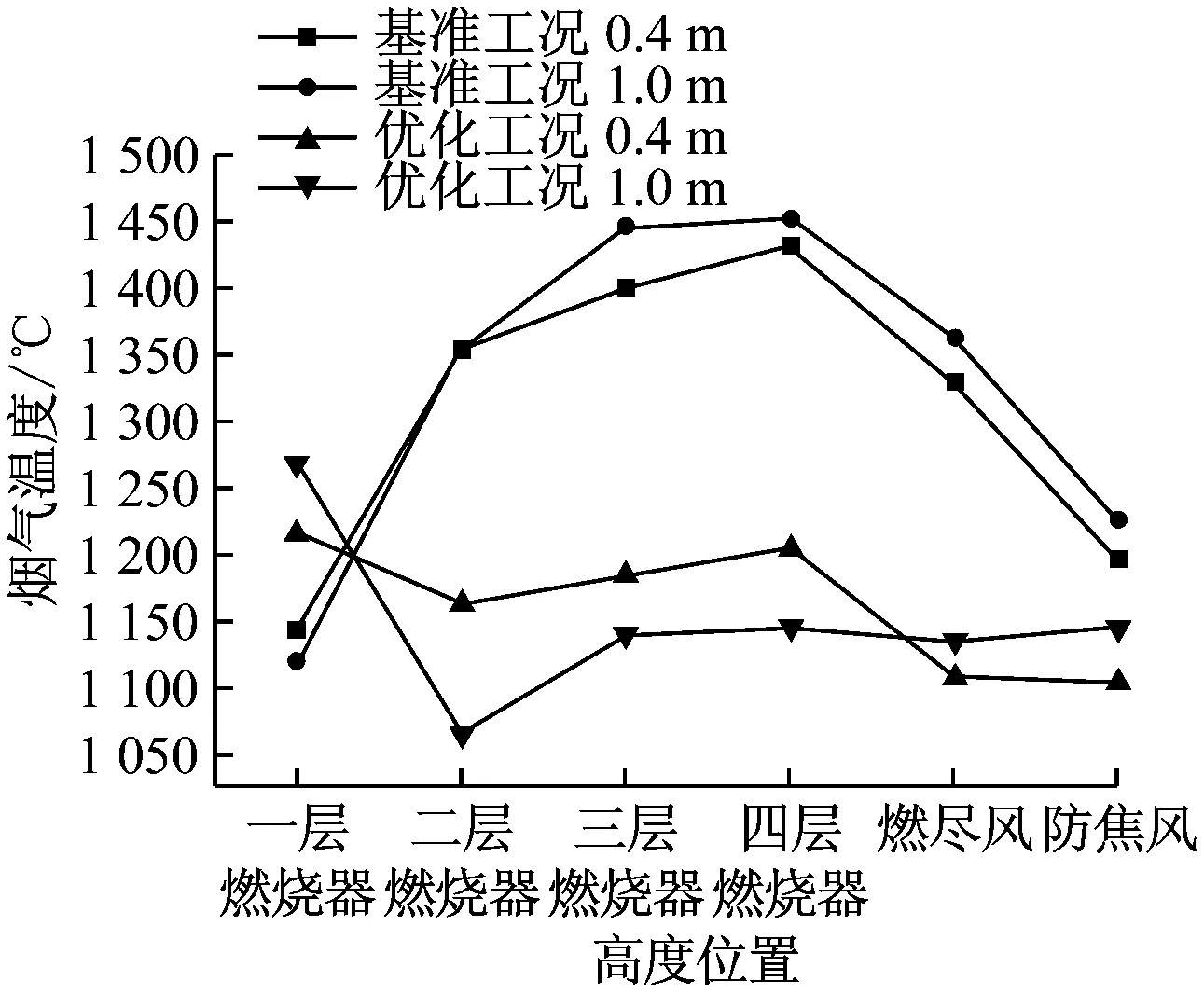

5.3 贴壁烟温

图9给出了贴壁温度计算结果.由图9可知,加装矩形高速(80 m/s)直流贴壁风燃烧器后,贴壁处有少量冷风补充,且扰动加强,因此二层燃烧器以上区域平均贴壁烟气温度有所降低,由超过1 400 ℃降低至不高于1 300 ℃.同时,水冷壁贴壁烟温趋于一致,局部高温区显著减少,有利于防止燃烧器侧墙区域管壁超温爆管.

(a)原始工况距墙0.4mCO体积分数(b)最优工况距墙0.4mCO体积分数

(c) 近壁烟气CO体积分数比较

(a)原始工况距墙0.4m烟气温度(b)最优工况距墙0.4m烟气温度

(c) 近壁烟气温度比较

5.4 贴壁烟气流速

图10给出了贴壁烟气流速计算结果.由图10可知,加装矩形高速(80 m/s)直流贴壁风燃烧器后,近壁0.4 m处线平均烟气流速和对应水平线中间点烟气流速较未加装贴壁风燃烧器略有提高,可提高3~5 m/s;近壁1.0 m处,线平均烟气流速在燃烧器区域明显提高,可提高20 m/s左右,对应水平线中间点烟气流速略有提高,也可提高3 m/s左右.加装贴壁风燃烧器后,可加强对前后墙水冷壁近壁区域烟气的扰动,改善近壁区域烟气气氛.同时,近壁0.4 m以内风速提高有限,不会冲刷管壁或造成磨损.

(a)原始工况距墙0.4m烟气流速(b)最优工况距墙0.4m烟气流速

(c) 近壁烟气流速比较

6 一次风可行性模拟试验

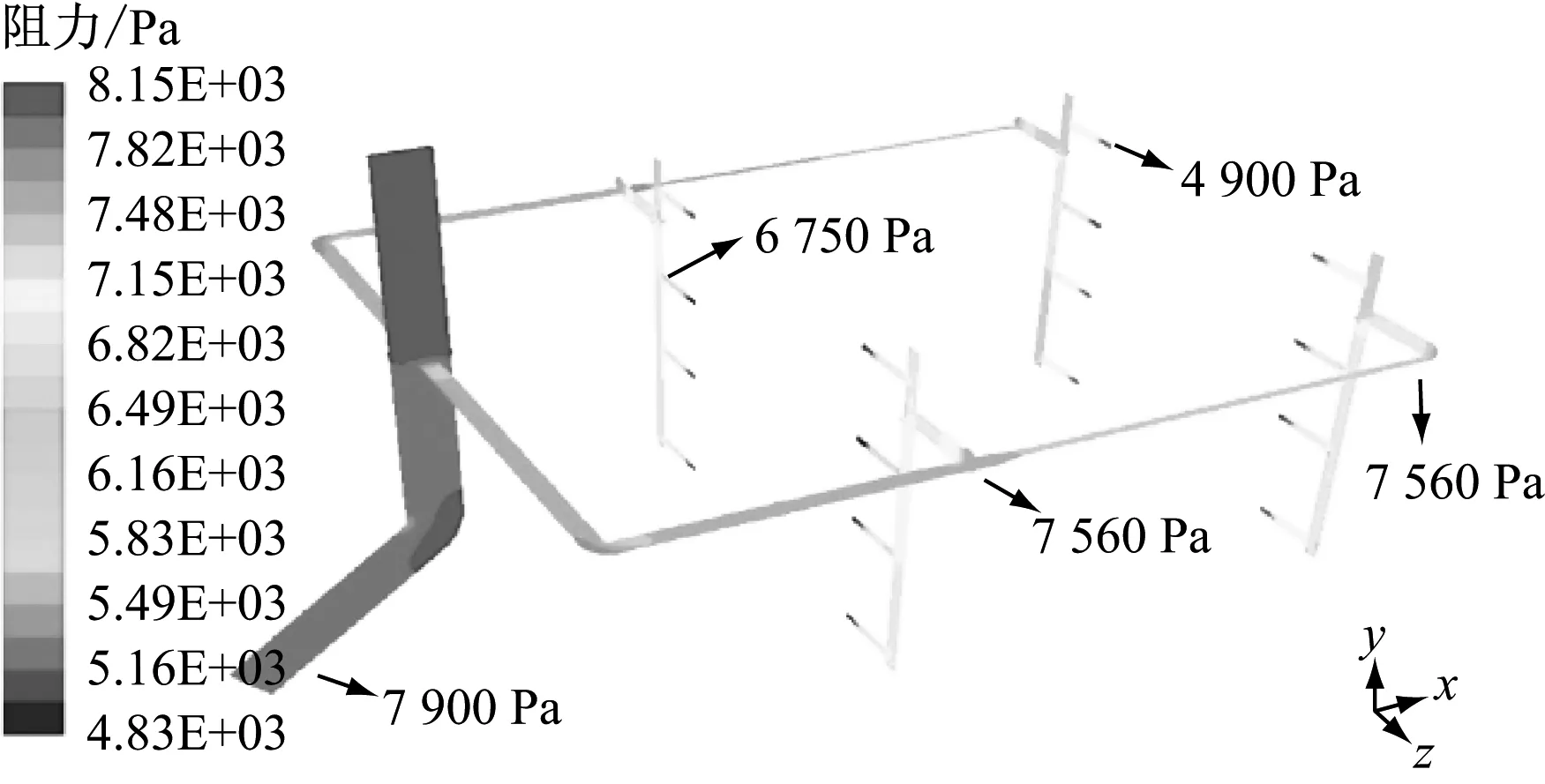

贴壁风系统总阻力损失在3.0 kPa左右,如图11所示,对于一次风静压裕度较大,但对于二次风则无法满足贴壁风系统阻力的要求,因此采用一次风作为贴壁风风源合理可靠.

图11 贴壁风管道阻力计算结果

7 工程实例验证

某电厂2台530 MW机组锅炉完成贴壁风改造后,现场实测结果表明:平均贴壁O2体积分数由0.3%升高至2.0%以上;平均贴壁CO体积分数由10 000×10-6以上降低至3 486×10-6;最大贴壁H2S体积分数由350×10-6降低至50×10-6以下.贴壁风门开度与贴壁烟气组分变化如图12所示.

(a) 贴壁O2体积分数变化

(b) 贴壁CO体积分数变化

(c) 贴壁H2S体积分数变化

在保证水冷壁安全运行的前提下,适当降低运行O2体积分数,使SCR脱硝反应器入口NOx体积分数进一步降低,提高机组运行的环保性能.

8 结 论

(1) 加装非对称矩形高速直流贴壁风系统,水冷壁贴壁气氛呈非还原性,平均贴壁O2体积分数明显升高,由0.3%升高至3.0%,还原性气体体积分数大幅降低,水冷壁贴壁气氛改善.

(2) 贴壁风改造后,一次风压满足管道布置阻力条件的限制.

(3) 通过现场试验验证,数值模拟结果完全可以指导现场工程改造方案.

[1] 陈鸿伟, 李永华, 梁化忠.锅炉高温腐蚀实验研究[J]. 中国电机工程学报, 2003, 23(1): 167-170.

CHEN Hongwei, LI Yonghua, LIANG Huazhong.Experimental study on boiler high temperature corrosion[J]. Proceedings of the CSEE, 2003,23(1): 167-170.

[2] 陈天杰, 姚露,刘建民, 等.某660 MW前后墙对冲燃煤锅炉贴壁风优化方案的数值模拟[J]. 中国电机工程学报, 2015, 35(20): 5265-5271.

CHEN Tianjie,YAO Lu, LIU Jianmin, et al. Numerical simulation on the optimization of closing-to-wall air in a 660 MW front and rear wall opposed coal-fired boiler[J]. Proceedings of the CSEE, 2015,35(20): 5265-5271.

[3] 李明, 欧宗现,崔金雷, 等.燃煤锅炉低NOx燃烧技术节点功能区的应用[J]. 热力发电, 2012, 41(5): 27-30.

LI Ming,OU Zongxian,CUI Jinlei, et al. Application of node function zone in low NOxburner technology for coal-fired boilers[J]. Thermal Power Generation, 2012,41(5): 27-30.

[4] 张知翔, 成丁南,王云刚, 等.新型贴壁风装置的结构设计及优化模拟[J]. 动力工程学报, 2011, 31(2):79-84.

ZHANG Zhixiang, CHENG Dingnan,WANG Yungang, et al.Structure design and optimizing simulation of a new type closing-to-wall air device[J]. Journal of Chinese Society of Power Engineering, 2011, 31(2):79-84.

[5] 姚露, 陈天杰, 刘建民, 等.组合式贴壁风对660 MW锅炉燃烧过程的影响[J]. 东南大学学报(自然科学版), 2015, 45(1): 85-90.

YAO Lu,CHEN Tianjie, LIU Jianmin, et al. Influence of closing-to-wall air on combustion process in 660 MW opposed firing boiler[J]. Journal of Southeast University (Natural Science Edition), 2015,45(1): 85-90.

[6] 陈敏生, 廖晓春.600 MW超临界锅炉防止高温腐蚀技术改造和运行调整[J]. 中国电力, 2014, 47(4): 56-59.

CHEN Minsheng, LIAO Xiaochun. The retrofit of high-temperature corrosion prevention and operation adjustment for 600 MW supercritical boiler[J]. Electric Power, 2014, 47(4): 56-59.

[7] 林敏杜, 刘亚明.600 MW超临界锅炉高温腐蚀改造方案的数值模拟研究[J]. 广东电力, 2013, 26(8): 37-40.

LIN Mindu, LIU Yaming.Numerical simulation study on high temperature corrosion reform scheme for 600 MW supercritical boiler[J]. Guangdong Electric Power,2013,26(8): 37-40.

[8] 丘纪华, 李敏,孙学信, 等.对冲燃烧布置锅炉水冷壁高温腐蚀问题的研究[J]. 华中理工大学学报, 1999, 27(1): 63-65.

QIU Jihua,LI Min, SUN Xuexin, et al. The corrosion of water wall in wall fired boiler[J]. Journal of Huazhong University of Science and Technology, 1999,27(1): 63-65.

[9] 许涛, 李敏, 李春曦.对冲燃烧锅炉水冷壁高温硫腐蚀分析及防治[J]. 热力发电,2015, 44(8): 104-112.

XU Tao, LI Min, LI Chunxi. Cause analysis and countermeasures of high-temperature sulfur corrosion of water wall in an opposed firing boiler[J]. Thermal Power Generation, 2015, 44(8): 104-112.

[10] 李永华, 陈鸿伟, 梁化忠.反切及贴壁风技术减轻高温腐蚀实验研究[J]. 中国电力, 2002, 35(9): 7-9.

LI Yonghua, CHEN Hongwei,LIANG Huazhong.Experiment and study of alleviating high temperature corrosion of boiler by using antitangential air and closing-to-wall air technology[J]. Electric Power, 2002,35(9): 7-9.

[11] 贾宏禄.锅炉低氮燃烧改造与高温腐蚀控制分析[J]. 电力科学与工程, 2015, 31(6): 68-73.

JIA Honglu. Analysis of low NOxcombustion system retrofit and high temperature corrosion control[J]. Electric Power Science and Engineering, 2015, 31(6): 68-73.

[12] 李敏, 丘纪华,向军, 等.锅炉水冷壁高温腐蚀运行工况的防腐模拟[J]. 中国电机工程学报, 2002, 22(7): 150-154.

LI Min, QIU Jihua, XIANG Jun, et al. An anti-corrosion simulation for the high temperature corrosion on boiler water-wall during different operation[J]. Proceedings of the CSEE, 2002, 22(7): 150-154.

Numerical Analysis on Low NOxCombustion Near-wall Air Distribution System of an Opposed Firing Boiler for 530 MW Supercritical Units

DU Zhihua, MENG Yi, SUN Jun

(Xi'an Thermal Power Research Institute Co., Ltd., Xi'an 710032, China)

To reduce NOxemission of an opposed firing boiler and to prevent high-temperature corrosion of the water wall, a low-NOxcombustion retrofit was carried out by adding an air distribution system in the main combustion zone to supply a non-symmetrical rectangular high-speed direct-flow air curtain over the wall. Results show that after retrofit, the measured near-wall atmosphere has been improved significantly with a remarkable increase in volume fraction of near-wall oxygen from 0.3% to 3.0%, while the near-wall gas temperature around front and back wall has been reduced by about 100 K, lowering the risk of high-temperature tube burst of the water wall.

opposed firing boiler; low-NOxcombustion; near-wall air curtain; high-temperature corrosion; numerical simulation

2016-05-31

杜智华 (1990-),男,陕西西安人,助理工程师,硕士研究生,研究方向为准东煤掺烧、锅炉燃烧污染物排放控制的数值模拟. 电话(Tel.):18292169206;E-mail:duzhihua@tpri.com.cn.

1674-7607(2017)06-0425-07

TK227.1

A

470.30